Проектирование захвата манипулятора. Государственное бюджетное профессиональное образовательное учреждение московский государственный образовательный комплекс

Скачать 1.83 Mb. Скачать 1.83 Mb.

|

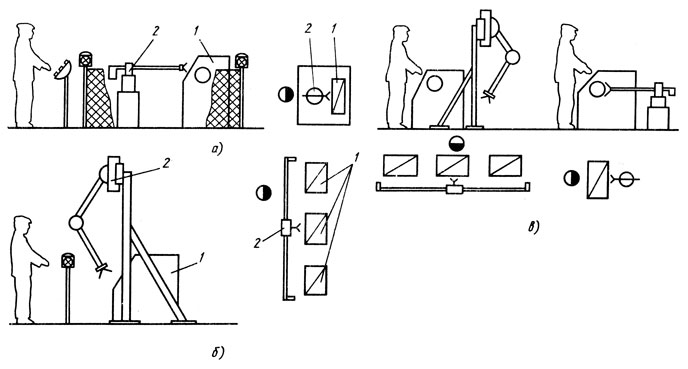

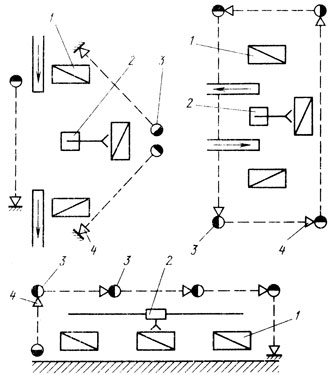

4.2. Системы обеспечения техники безопасностиБезопасность персонала, работающего с комплексами, в состав которых входят ПР, обеспечивается различными мерами, направленными на предотвращение несчастных случаев и опасных для здоровья человека. ПР, осуществляющие погрузочно-разгрузочные работы и движение транспорта на территории Республики Казахстан, являются устройствами повышенной опасности и могут стать основным источником травм обслуживающего персонала. Общие проблемы построения систем безопасности при эксплуатации РК. Основными причинами аварийных ситуаций в робототехнических системах могут быть некорректные (непреднамеренные) движения ПР при обучении и автоматической работе, в том числе ошибка в позиционировании рабочих органов; выход из строя технологического оборудования на участке; ошибочные действия оператора при регулировке и ремонте; доступ человека к рабочему пространству ПР при работе в автоматическом режиме; нарушение номинальной грузоподъемности ПР; неправильное и тесное размещение на территории технологического оборудования, пультов управления, тары, складских помещений и транспортных средств; размещение панелей управления внутри рабочего пространства ПР и отсутствие его специального ограждения; отключение в случае аварийного отключения устройств ПР, отключение которых связано с риском травмирования персонала; отсутствие четкой информации оператору о ситуациях на сайте и причинах проблем. Безопасность эксплуатации робототехнических систем достигается за счет их рационального планирования, безопасности и безотказной работы оборудования, а также использования специальных устройств, обеспечивающих безопасность обслуживающего персонала. Основная цель этих мер и устройств - прежде всего исключить возможность одновременного нахождения человека и механизмов робота в одном месте рабочего пространства. Компоновка оборудования - робототехнические комплексы, роботизированные участки и линии должны обеспечивать свободный, удобный и безопасный доступ обслуживающего персонала к ПР, основному и вспомогательному технологическому оборудованию, органам управления и аварийным остановам всех видов оборудования и механизмов, входящих в его состав. . композиции. Желательно, чтобы аварийные органы управления и блокировки располагались на общем пульте управления и дублировались вдоль лицевой стороны оборудования по маршруту возможных перемещений обслуживающего персонала. При планировании РК необходимо обеспечить оператору нормальные условия освещения и обзора. Планировка РК (участки, линии) также зависит от типа используемого основного технологического оборудования, его компоновки, формы, размеров и расположения рабочих зон, уровня автоматизации оборудования, надежности его работы и степени информативности. . содержание. Служба поддержки; на плане и структурно-кинематической схеме ПР, а также на уровне его информационного оснащения. Например, приостановленные мобильные ПР, в том числе ПР, чьи рабочие зоны не совмещены с рабочими зонами оператора, больше соответствуют требованиям свободного доступа к оборудованию и их осмотра. Оснащение ПР развитой информационной системой о состоянии внешней среды также способствует повышению уровня безопасности обслуживающего персонала и бесперебойной работы оборудования на территории Российской Федерации.  Рис. 4.5. Основные типы планировок роботизированных технологических комплексов: 1 - станок; 2 - ПР С точки зрения безопасности обслуживающего персонала следует рассматривать три типа расположения РК, характеризующиеся расположением рабочих зон ПР и операторов (рис. 1). Комплексы, исключающие возможность появления оператора в рабочей зоне ПР при его автоматической работе, показаны на рис. 1, а. Обычно это комплексы с круговым забором, при раскрытии шасси отправляется командный сигнал на остановку ПР. К этим комплексам также относятся те, в которых используются ПР, интегрированные в основное технологическое оборудование. Регулировки и исправления, необходимые для работы пульта дистанционного управления, должны производиться на панелях управления за пределами рабочей зоны ПР. Забор не должен мешать оператору, визуально осматривающему работу РК. Необходимые поиск неисправностей и профилактические работы проводятся при отключенном автоматическом режиме. В комплексах с совмещением рабочих зон оператора и ПР необходимо принимать особые меры безопасности для обслуживающего персонала. Это комплексы с автономными ПР, которые осуществляют индивидуальное или коллективное обслуживание оборудования. Если такие комплексы оснащены ПР, работающими по жесткому графику, появление человека в рабочей зоне робота должно вызывать автоматическую блокировку его работы. При использовании ПР с гибким управлением (в том числе адаптивным ПР) последовательность и порядок обработки кадров управляющей программы изначально не определяется, а определяется в рабочем процессе на основе информации от оборудования, входящего в комплекс. При объединении рабочих зон оператора и Adaptive RTK ПР с гибким управлением движение ПР следует останавливать только в той точке (зоне) рабочей зоны, где находится оператор. В промышленности также находят применение комплексы с разделением рабочих зон оператора и ПР, например, когда ПР загружает оборудование сзади, а оператор перемещается по передней части машин. И в этом случае появление человека в рабочей зоне ПР должно вызвать автоматическую блокировку робота. Устройство защиты РК должно формировать управляющий сигнал для прекращения движения ПР в опасной для человека зоне его рабочего места. Для формирования такого управляющего сигнала устройства защиты должны фиксировать пространственное положение ПР и его отдельных механизмов, а также местонахождение обслуживающего персонала при их появлении в рабочей зоне ПР. Сигнал должен быть удален самим оператором, который устанавливает и обслуживает RTK. При проектировании ПР необходимо учитывать условия эксплуатации и характеристики окружающей среды, которые могут повлиять на надежность, безотказность и безопасность эксплуатации. При работе в агрессивных средах ПР следует предусматривать соответствующее защитное сооружение с учетом требований ГОСТ 12.1.004-85; ГОСТ 12.1.010-76, ГОСТ 12.1.011-78; ГОСТ 12.2.020-76 и ГОСТ 12.2.021-76. Внезапное отключение электроэнергии не должно привести к повреждению ПР или травмам. Захват должен содержать обрабатываемый объект при отключении питания. Используемые на ПР сигнально-предупредительные цвета и знаки безопасности должны соответствовать требованиям ГОСТ 12.4.027-76. Основные требования к элементам конструкции должны соответствовать ГОСТ 12.2.003-74. При выборе средств сигнализации и предупреждения следует отдавать предпочтение звуковым сигналам. Панель управления ПР следует располагать за пределами рабочей зоны в месте, позволяющем хорошо наблюдать за работой ПР и оборудования, входящего в состав РК. Организация РК, участков и автоматических линий должна позволять максимальную механизацию и автоматизацию вспомогательных операций, связанных с воздействием опасных и вредных факторов. Ограждения, знаки безопасности и сигнальные цвета, применяемые к оборудованию Республики Казахстан, должны соответствовать ГОСТ 12.4.026-76. Расстояние между ограждением РК и пределами рабочей зоны ПР должно быть не менее 0,8м. При перемещении манипуляторов на рабочих местах, тротуарах и аллеях под следом ПР необходимо предусмотреть защитные сетки, экраны или другие приспособления. Если пульт дистанционного управления оборудован несколькими панелями управления, необходимо предусмотреть соответствующие блокировки, чтобы исключить возможность параллельного управления с разных панелей. Автоматические линии и автоматизированные участки с ПР должны быть оборудованы кнопками аварийной блокировки ПР и другим оборудованием. Кнопки аварийной блокировки должны располагаться в рабочей зоне оператора на максимальном расстоянии 4,0 м друг от друга. К работе по созданию и функционированию РК допускаются только лица, прошедшие специальную подготовку. Контроль мер и средств, гарантирующих безопасность и соответствие персонала требованиям безопасности, должен осуществляться службой безопасности компании. Рациональный способ работы и остальной персонал, обслуживающий конкретные РК, регулируется на основе межотраслевых и ведомственных стандартов. Общие требования безопасности регламентируются ГОСТ 12.2.072-82. Специальные устройства для обеспечения безопасной и безотказной работы контроллеров программ управления оборудованием РК (КП) предназначены для проверки правильности ПР заданных перемещений. Способы этого контроля определяются конструкцией ПР, типом используемого привода и системой управления. В ведомом ПР UE управляется датчиками обратной связи. В РП с открытой системой контроля могут использоваться различные типы устройств контроля правильности обработки геометрической информации. Если ошибка позиционирования накапливается постепенно, например, в результате систематических ошибок в работе устройства ЧПУ, команда позиционирования ПР используется в определенных точках автоматизированного комплекса. Как правило, эти точки связаны с размещением отдельных узлов основного и вспомогательного технологического оборудования; например, начальная позиция перед сканированием пространства контейнера в адаптивном стековом анализе, начальная позиция перед входом в машину при загрузке (разгрузке) и т. д. При небольшом количестве контрольных точек (по 2-3 на координату) используются специально сконфигурированные концевые выключатели, расположенные на самих ПР. Увеличение количества пунктов пропуска приводит к необходимости размещения чувствительных элементов по всей территории Республики Казахстан. Устройства контроля параметров взаимодействия с окружающей средой позволяют снизить тяжесть последствий аварийных ситуаций. Эти устройства должны выполнять аварийное отключение работы ПР, когда отдельные его части подвергаются экстремальным нагрузкам со стороны обслуживаемого оборудования. Для этого часто рекомендуются датчики силы (крутящего момента). В зависимости от конструкции ПР могут использоваться другие, более простые устройства. Рукоятки часто оснащены предохранительными скобами, которые представляют собой датчики с микропереключателями, которые срабатывают, когда захват вступает в контакт с препятствием на своем пути. Помимо описанных выше устройств, на общие показатели эксплуатационной надежности и безопасности труда влияет степень адаптируемости ПР к изменяющимся параметрам внешней среды, то есть часть управления, которая со временем адаптируется к полному управлению. . и развитие компьютерных технологий. Адаптивное управление, особенно на входных позициях роботизированных систем, помогает предотвратить несчастные случаи и поломки в случае неточного позиционирования деталей на входе в секцию, а также в случае отклонений формы и размера детали. Ограждение ПР рабочей зоны может осуществляться на базе устройств с использованием различных датчиков контакта, мощности, ультразвука, индукции, световой локализации и других. К таким устройствам относятся лестницы, мосты, буферы и т.д. Исходя из требований низкой стоимости при высокой эксплуатационной надежности, можно рекомендовать: Переключатели контактные или бесконтактные (для ПР с открытым СПУ) для определения пространственного положения ПР и его отдельных звеньев, датчики положения для отдельных степеней подвижности (для ПР с приводом слежения); Датчики местоположения света (например, пропускающие датчики) для определения местоположения человека в рабочей зоне ПР. ENIMS разработала систему светозащиты рабочей зоны ПР, выполненную по модульному принципу с использованием датчиков локализации света. Система обеспечивает эффективную защиту человека в любой конфигурации РК. В систему входят опоры для попарно используемых излучателей и фотоприемников, а также блок логических преобразователей. Конструктивно кронштейн излучателя света содержит сам излучатель, светофор и кнопку сброса. Держатель фоторецептора содержит приемник, светофор, кнопку сброса и плату для усиления выходного сигнала фоторецептора. Стойки излучателя и фотоприемника предназначены для фиксации появления человека в соответствующей зоне рабочего пространства ПР. Блок логического преобразования (BLP) выполняет логическое преобразование сигналов от фотодетекторов и сигналов, характеризующих местоположение ПР, в соответствии с конкретной схемой применения роботизированной производственной площадки и генерирует соответствующий управляющий сигнал для аварийного останова движения ПР и сигнал для сброса этой команды. Информация о местоположении ПР передается в BLP с помощью бесконтактных микровыключателей, расположенных вдоль всего рабочего пространства ПР на монорельсовой дороге. Максимальное количество сканируемых участков для размещения ПР - 12.  Рис. 4.6. Типовые планировки роботизированных комплексов и размещение на них светолокационных стоек: 1 - основное технологическое оборудование; 2 - промышленный робот; 3 - излучатель; 4 - приемник Изменение логики преобразования сигнала BLP в соответствии с требуемой конфигурацией роботизированной секции выполняется путем необходимой замены печатных плат BLP. На рис. 2 показаны типовые конфигурации площадки и расположение на ней осветительных кронштейнов. Устройство работает следующим образом. Пересечение светового луча при входе человека в рабочую зону приводит к включению всех лампочек светофора со стоек, ограничивающих эту зону. Если в этом случае ПР находится в этой области или входит в нее, что регистрируется соответствующими датчиками приближения, то генерируется команда для экстренного торможения и деактивации движения робота, которая поступает от BLP на устройство ЧПУ, вызывая ПР-движение до конца. При необходимости можно дать новое разрешение на развитие прерванной ПР-программы, сознательно нажав одну из кнопок «сброса», расположенных на стойках, ограничивающих зону ПР, запрещенную лицом. При этом предусмотрены дополнительные устройства для повышения безопасности обслуживающего персонала. Один из них - выдвижные упоры, расположенные в местах, ограничивающих рабочую зону ПР. Эти остановки могут быть продлены как по приказу оператора, так и по сигналу световой защиты, когда человек появляется в этой зоне и препятствует перемещению робота в этой зоне. Также можно использовать другие устройства резервного копирования. ЗАКЛЮЧЕНИЕ. В процессе выполнения данной дипломной работы был спроектирован и изучен схват промышленного манипулятора, так же удалось верно представить его в среде ПО 3D-моделирования SolidWorks, что сыграло большую роль в визуализации разработки. Данная разработка существенно удешевит процесс автоматизации производств компании «Р-Фарм», наибольшего внимания стоит, конечно же, система смены схватов манипулятора, что, конечно, повлечет за собой и трудности программирования новой конфигурации захватного устройства. Но, с грамотными кадрами, который у данной компании в достатке, такие проблемы будет весьма легко преодолеть. В замен же, данное ОАО приобретёт готовую к неожиданной трансформации и переоборудованию автоматизированную линию, что, в последующем, может помочь при смены рода деятельности компании. Так же, стоит отметить, что в наше время захватные устройства играют большую роль в промышленности, упрощают и ускоряют процесс выполнения типовых операций. Выполнение данной дипломной работы показывает навыки работы в средах MathLab, SolidWorks, КОМПАС-3D. Список использованной литературы. П.Ф.Дунаев,О.П. Леликов. Конструирование узлов и деталей машин: Учебное пособие для технических специальностей ВУЗов.-7-е изд., испр. - М.: Высш. шк.,2001.-447 с.:ил. Атлас конструкций узлов и деталей машин/ под ред. О.А. Ряховского. – М.: изд. МГТУ им. Н.Э.Баумана, 2005. Д.Н. Решетов. Детали машин: Учебник для ВУЗов 4-е изд. М.: изд. Машиностроение, 1989. -486 В. И. Анурьев. Справочник конструктора-машиностроителя в трех томах. М: изд. Машиностроение, 2001 И. Б. Челпанов, С. Н. Колпашников. Схваты промышленных роботов. – Л.: Машиностроение. Ч-40 Ленингр. отд-ние, 1989.-287 с.: ил. www.maxonmotor.de www.skf.com www.servotechnica.ru Белянин, П. Н. Промышленные роботы. - М. : Машинострое- ние, 1975. - 398 с. Козырев, Ю. Г. Промышленные роботы. Справочник метал- листа, т.5. - М. : Машиностроение, 1978. - 673 с. Малов, А. Н. Автоматические загрузочные устройства. Справочник металлиста. Т.5. - М. : Машиностроение, 1978. - 673 с. Бобров, В. П. Автоматизация транспорта. Справочник металлиста. Т.5. - М. : Машиностроение, 1978. - 673 с. А.с. № 549311 СССР. Захватное устройство / Ю. М. Буянов - Опубл. в Б. И. 1977, № 9. Бобров, В. П. Проектирование загрузочно-транспортных уст- ройств к станкам и автоматическим линиям, - М. : Машиностроение, 1964. - 291 с. Белянин, П. Н. Промышленные роботы западноевропейских стран: обзор зарубежного опыта. - М. : НИАТ, 1976. - 171 с. Griррing Тооl fоr Industrial Robot. Каталог фирмы АSЕА (Швеция), 1975. Лундстрем, Г. Захватывающие устройства промышленных роботов. Материалы симпозиума фирмы "Ретаб" (на русском языке), Швеция, изд. фирмы, 1976. РТМ 2 РОО-1-78. Конструктивные исполнения захватных устройств промышленных роботов для металлорежущих станков.- М. : ЭНИМС. 1978. - 36 с. А.с. № 510363 СССР. Манипулирующее устройство / В.Б. Великович, С.В. Житомирский, И.И. Павленко, Л.И. Патрик, К.Ф. Романов, Б.Л. Самородских. // Б.И. -1976. - № 14. Манипулирующее устройство / Ю.Г. Козырев, Л.В. Круковец, С.В. Житомирский, В.Б. Великович, Г.М. Годович. // Б.И. - 1979. - № 27. Okada Tokuji. On a versatile finger system. Proc. of the Int. Sympin Ind. Robots. SOc. Biomech. Iap.; Iap. Ing. robot Assoc.1977. P. 345-352. Белянин, П.Н. Промышленные роботы. - М. : Машиностроение, 1975. - 398 с. А.с. № 766854 СССР. Манипулятор / Ю.Г. Козырев, B.C. Гурфинкель, В.Б. Великович, Е.М. Канаев, С.В. Житомирский, Б.Л. Самородских, А.Ю. Шнейдер, Е.В. Гурфинкель Е.В. - Опубл. в Б.И. 1980, № 36. А.с. № 870IIO, СССР. Устройство для схватывания деталей / Е.М. Канаев, Ю.Г. Козырев, В.Б. Великович, С.Г. Батраков, Л.В. Круковец, С.В. Житомирский. // Б.И.-1981.-№ 37. А.с. № 831487 (СССР). Многооперационное устройство с автоматической сменой инструмента. Круковец Л.В., Козырев Ю.Г., Годович Г.И., Зыбенков В.Н., Величук Л.А. - Опубл. в Б.И, 1981, № I9. А.с. № 844268 (СССР). Захватное устройство /Козырев Ю.Г., Канаев Е.М., Великович В.Б., Житомирский С.В., Жуланов В.Ф., Круковец Л.В. - Опубл. в Б.И. 1981, № 25. Белов, B.C. Захватные устройства промышленных роботов. - Оборудование с числовым программным управлением, 1975. - 177 с. А.с. № 867600 (СССР). Устройство для автоматической смены инструментальных оправок /Круковец Л.В., Годович ГЛ., Зыбенков В.Н. - Опубл. в Б.И. 1981, № 36. Вайксон, А.А. Подъемно-транспортные машины. - М.: Машиностроение, 1974. – 431 с. Самоцентрирующий захват для гладких и ступенчатых ва- лов, / В.Б. Великович, С.В. Житомирский, Ю.Г. Козырев, А.В. Куда- нов. // Механизация и автоматизация производства. – 1976. №10. С.15-17. Кифер, Л.Г. Грузоподъемные машины. - М. : Машгиз, 1956. С. 185-192 Решетов, Д. Н. Детали машин. - М. : Машгиз, 1961. - 688 с. Челпанов, И. Б. Схваты промышленных роботов. - Л. : Машиностроение. Ленингр. отделение, 1989. - 287 |