ОБР.ЛЕКЦ.ЛЕНТ.. I основы резания металлов

Скачать 8.19 Mb. Скачать 8.19 Mb.

|

|

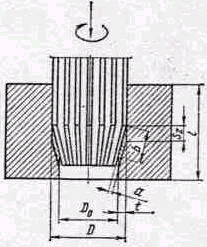

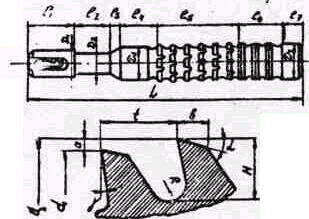

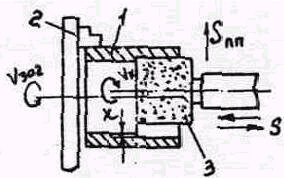

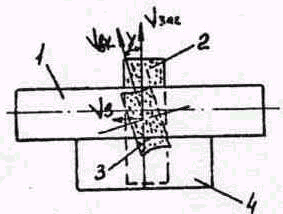

Толщина среза а при развертывании (рис. 63) обычно незначительна и составляет 0,02—0,05 мм. Машинное время (в. мин) при зенкеровании и развертывании где L — путь, проходимый инструментом в направлении подачи, мм; l— глубина зенкерования или развертывания, мм; У— величина врезания, мм (рис. 62,6);  Рис. 63. Элементы резания при развертывании Глава 1.5 ПРОТЯГИВАНИЕ §1. Особенности процесса протягивания. Протягивание является одним из наиболее производительных видов обработки металлов резанием и широко распространено в серийном и массовом производстве. Высокая производительность при протягивании объясняется большой суммарной длиной режущих кромок, одновременно участвующих в срезании материала. Протягиванием обеспечивается получение обработанной поверхности в пределах первого - третьего классов точности, с шероховатостью Ra 2,5 - 0,16 мкм, таким образом, протягивание является не только высокопроизводительным, но и высокоточным методом обработки. Протяжками обрабатывают сквозные отверстия любой формы, прямые или винтовые канавки, наружные поверхности разнообразной формы, зубчатые колеса наружного и внутреннего зацепления. Протяжки являются сложным и дорогостоящим специальным инструментом. Поэтому экономическая эффективность от их применения может быть достигнута только при условии их применения в массовом или крупносерийном производстве, либо при нормализации формы и размеров обрабатываемых поверхностей в мелкосерийном производстве. . Движение резания при протягивании - прямолинейное, реже -круговое или винтовое. Наиболее распространенной является схема протягивания с прямолинейным движением (рис.21). Для осуществления процесса резания заготовке и инструменту сообщается относительное поступательное движение. При этой поступательное движение протяжки является главным движением резания.  протягивания ( а - наружная протяжка, б - внутренняя протяжка, в - прошивка; г - круглая протяжка). протягивания ( а - наружная протяжка, б - внутренняя протяжка, в - прошивка; г - круглая протяжка).Рис.21. Схемы Протяжки (рис.21) подразделяют на внутренние и наружные. Внутренние протяжки предназначены для обработки отверстий, т.е. замкнутых поверхностей, а наружные - для обработки незамкнутых поверхностей. Кроме этого, к протяжным инструментам относятся прошивки и круглые протяжки, применяемые для обработки тел вращения. Работа протяжки может быть уподоблена работе ряда строгальных резцов, смещенных относительно друг друга на небольшую величину, которая называется подъемом и определяет толщину снимаемого каждым зубом слоя металла (аz). При протягивании заготовка своей торцовой поверхностью опирается на приспособление станка и остается неподвижной. Передняя направляющая часть протяжки вставляется в предварительно просверленное отверстие заготовки и присоединяется к тяговому патрону станка. Скорость резания V при протягивании подсчитывается по формуле где аz - толщина срезаемого слоя (им), k – коэффициент, учитывающий влияние марки инструментального материала ( для ХВГ k=1; P18 k=1,4). Величины c, m и y определяются по таблицам [ 21]. Подача Sz - это величина, равная разности между высотой опорных зубьев режущей части протяжки. Величина подачи заложена в самой конструкции протяжки и не зависит от станка, измеряется в мм/зуб. Глубина резания t представляет собой проекцию активной длины режущей кромки на плоскость, перпендикулярную направлению движения протяжки, где b -.длина активной части режущей кромки, мм; Толщина срезаемого слоя ? при протягивании равна подаче на зуб аz= Sz . Суммарная толщина среза определяется как a=azz где z- число зубьев, одновременно находящихся в работе, определяемое по формуле: Площадь поперечного сечения среза f определяется как произведение толщины среза на ширину f=azb. Основное время обработки детали То на протяжном станке определяется по формуле: где L - длина рабочей части протяжки в мм; l0 - длина обрабатываемой поверхности детали в мм; Vpx,Vxx - скорости рабочего и холостого ходов станка в м/мин соответственно. Усилие резания Pz равно: где l - длина режущего периметра в мм; k -. количество стружкоразделительных канавок; V - скорость резания м/мин; Методы протягивания Протягиванием могут обрабатываться поверхности как свободно расположенные относительно базовых поверхностей заготовки, так и связанные с ними определенным допуском (линейным или угловым ). В соответствии с этим различают два метода протягивания. Метод свободного протягивания должен обеспечить только точне размеры обрабатываемой площади поверхности, независимо от его расположения относительно базовых поверхностей. Метод координатного протягивания различных поверхностей заготовок должен обеспечить не только соблюдение допуска на выдерживаемый размер, но и точное взаимное расположение базовой и обрабатываемой поверхностей, которое обеспечивается рациональной конструкцией приспособления для установки заготовки. При обработке отверстий наблюдается явление «разбивания» отверстия, заключающееся в отклонение получаемого размера от ожидаемого. Величина, «разбивания» зависит от качества изготовления протяжки и предварительного отверстия в заготовке, размеров детали и инструмента, состава СОЖ и не соосности предварительного отверстия и протяжки. Следует отметить, что при обработке тонкостенных деталей может иметь место «усадка» отверстия. Величина «разбивания» и «усадки» определяется экспериментально и учитывается при изготовления и проектировании протяжки. Схемы резания при протягивании (рис.22)   Рис.22 Схемы резания при протягивании Схема резания при протягивании определяется последовательность удаления припуска на обработку. При протягивании распространены следующие схемы резания: профильная, генераторная и прогрессивная. При профильной схеме резания. (а) профиль режущих кромок зубьев протяжки подобен профилю обработанной поверхности. Все peжущие зубья протяжки снимают припуск, окончательная форма поверхности обеспечивается последним зубом. Профильная схема резания обеспечивает высокое качество обработанной поверхности, но имеет следующие недостатки: трудность изготовления и заточки фасонного профиля режущих кромок зубьев, возникновение в ряде случаев большой силы резания из-за большой ширины среза. При генераторной схеме резания (б) профиль режущих кромок протяжки не подобен профилю обработанной поверхности и представляет собой прямые иди дугообразные линии, расположенные по концентрическим окружностям вокруг оси инструмента. При этом каждый зуб протяжки формирует небольшую часть обработанной поверхности, поэтому обработанная поверхность образуется суммированием или генерированием отдельных участков поверхности, обработанных соответствующим зубом. Шероховатость обработанной поверхности при генераторной схеме большая, чем при профильной схеме резания , так как могут оставаться следа от обработки отдельными зубьями. Протягивание и заточка генерируемой протяжки значительно проще, чем профильной. Прогрессивная схема резания (в) осуществляется протяжкой, у которой режущая часть разделена на несколько секций по два-четыре зуба в каждой группе с общим подъемом каждой группы относительно предыдущей. Внутри группы зубья не имеют подъема относительно друг друга. При таком метода весь срезаемый слой подразделяется на небольшое количество толстых и узких слоев. Такое распределение работы зубьев позволяет значительно снизить силу резания. Прогрессивную схему резания применяют для обработки заготовки с твердой коркой , а также для обработки с большими припусками. К недостаткам прогрессивного протягивания следует отнести высокую сложность изготовления протяжек. Для дробления стружки и лучшего размещения ее во впадинах на режущих кромках протяжки делают специальные стружкоразделительные канавки, которые располагают в шахматном порядке. На последнем зачищающем и всех калибрующих зубьях канавки не делаются. Прошивание подобно протягиванию и отличается от него способом приложения усилия. Прошивка проталкивается через черновое отверстие заготовки, таким образом, протяжка при работе подвергается деформациям растяжения, а прошивка - деформациям сжатия, поэтому для обеспечения устойчивости протяжки, работающей как сжатая стойка ее длина не должна превышать 15 диаметров §2. Особенности конструкции протяжек и прошивок Наиболее полно конструкция протяжных инструментов представлена круглой протяжкой для внутреннего протягивания (рис.23).  Рис.23.Конструкция прогяяки для внутреннего протягивания Конструктивные элементы круглой протяжки Круглая внутренняя протяжка состоит из следующих основных элементов:

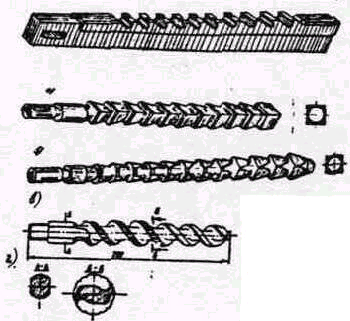

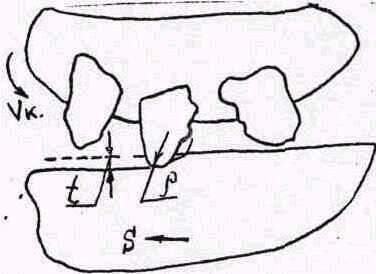

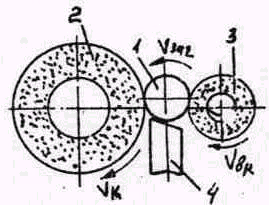

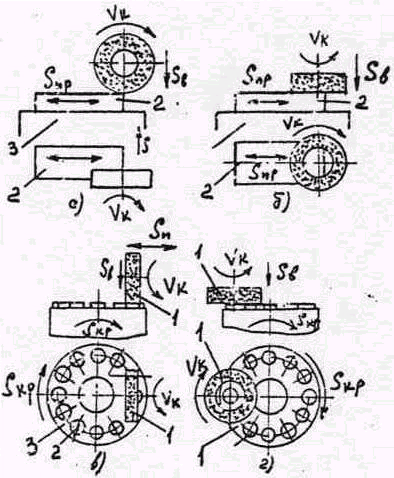

- шейка. (l2); - переходного конуса (l3); - передняя направляющей части для управления протяжки в начале ее работы по предварительно обработанному отверстию (l4), - режущей части, на которой расположены режущие и чистовые зубья, срезающие основной припуск, и канавки для размещения стружки (l5); - калибрующей части, на которой расположены зубья, калибрующие отверстие и обеспечивавшие необходимую шероховатость обработанной поверхности (l6); - задняя направляющая части, служащей для устранения перекоса заготовки в момент резания последним калибрующим зубом и для удержания протяжки от провисания (l7). Геометрические параметры зубьев протяжкиПрофиль зубьев протяжки в сечении, к режущей кроме, имеет следующие элементы: К геометрическим параметрам зуба протяжки относятся: передний угол На калибрующих зубьях имеются цилиндрические ленточки для калибрования обрабатываемой поверхности f=0,05 - 0,3 мм. После перетачивания по передней поверхности высота калибрующих зубьев уменьшается, зубья начинает работать как переходные, а затем как режущие. Особенности конструкции прошивок сводятся к отсутствию замковой части, шейки, переходного конуса. Наружные протяжки (рис.24) не имеют направляющих, шейки и переходного конуса. Задний угол Конструктивное оформление протяжных инструментов разнообразно. Некоторые конструкции даны на рис.23.  Рис.24 Протяжки. а) для наружного протягивания; б) внутренняя протяжка профильной схемы; в) внутренняя протяжка генераторной схемы; г) винтовая протяжка для глубокого отверстия Протяжка для глубокого протягивания (рис.24,г) имеет двухзаходные зубья на конической поверхности с углом конусности . Для лучшего отвода стружки протяжке сообщается винтовое движение. Износ зубьев протяжки происходит по задней и передней поверхностям, по ленточке калибрующих зубьев и по уголкам. Критерием износа служит величина износа по задней грани h3. Наибольшая величина износа h3 имеет место в местах сопряжения стружкоразделительной канавки с задней поверхностью зубьев. Объясняется это тем, что на этих участках температура нагрева режущей кромки несколько выше, чем на всей остальной части зуба из-за увеличения здесь сил трения, возникающего в результате образования радиусов округления режущих кромок. Допустимая величина износа по задней поверхности – h3 составляет 0,2 - 0,3 мм, при повышенных требованиях к шероховатости в пределах в Ra 0,63 - 0,16 мкм величина h3 не должна превышать 0,08 - 0,1 мм. Стойкость протяжек определяется материалом их режущей части, обрабатываемым материалом, размерами протяжек и заданной точностью обработки. Несмотря на то, что протяжки и работают на небольших скоростях резания ( 0,5 - 14 м/мин), их целесообразно изготовлять из быстрорежущих сталей. В отдельных случаях применяют сталь ХВГ, которая технологична при термической обработке. При обработке чугунных деталей, а также труднообрабатываемых материалов находят применение твердосплавные протяжки. Такие протяжки делаются сборными. Стойкость твердосплавных протяжек в несколько раз выше стойкости протяжек из быстрорежущей стали, однако технологические трудности их изготовления и заточки препятствует их широкому применению. За точку протяжек выполняют только по передней поверхности зуба. Заточка производится тарельчатыми кругами на специальных заточных станках. Глава 1.6. Шлифование и отделочные виды обработки §1. Шлифование Шлифование - процесс обработки заготовок резанием абразивными инструментами - позволяет получить точность 2-1 классов до Ra - 0,16 мкм. Наряду с этим применяются обдирочное и глубинное шлифование, обеспечивающие высокую производительность и экономичность. Абразивный инструмент содержит огромное количество режущих зерен разнообразной формы. Каждое зерно, снимая стружку, работает по схеме фрезерования как режущий клин (рис.25). Если радиус округления  Рис.25 Схема процесса шлифованияПри шлифовании возникают те же физические явления, что и при других видах обработки ( упругие и пластические деформации зерен и связки, наростообразование, тепловые процессы и т.д.). Главным движением при всех видах шлифования является окружная скорость круга Vk [м/с] где Dk - диаметр шлифовального круга в мм; nk - частота вращения круга в мин -1. Подача при шлифовании могут быть различными в зависимости от вида шлифования, определяемого совокупностью необходимых движений. Различают следующие вида шлифования:

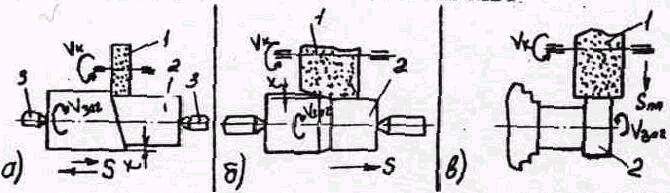

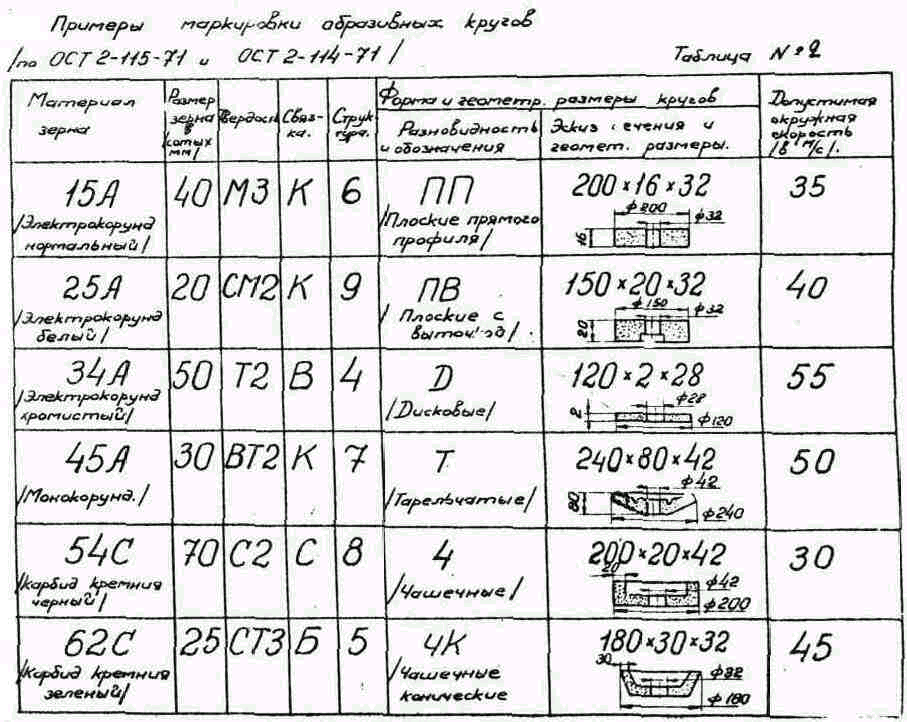

а. Наружное круглое шлифование в центрах б. Внутреннее шлифование в. Бесцентровое шлифование 2. Плоское шлифование 3. Специальные вида шлифования (зубошлифование, резьбошлифование и др.). Круглое шлифование в центрах применяется для обработки наружных цилиндрических , конических и фасонных поверхностей. Имеется три разновидности шлифования в центрах: методом продольной подачи, глубинное и врезное. а) При шлифовании методом продольной подачи (рис.26,а) вращающийся круг, I обрезает с заготовки 2, установленной в центрах 3 за каждый проход часть припуска, равного глубине резания. б) При глубинном шлифовании круг I срезает с заготовки 2 весь припуск за один проход ( рис.26,6) при наличии только продольной подачи. в) При врезном шлифовании ( рис.26,в) круг I последовательно срезает припуск с заготовки 2 при наличии только поперечной подачи.  Рис.26 Схемы круглого наружного шлифования 2. При внутреннем шлифовании (рис.27) заготовка I, установленная в зажимном приспособлении 2, вращается относительно круга 3, который, вращаясь и перемещаясь в направлении подачи, снимает за каждый проход часть припуска, равного глубине резания.  Рис.27 Схема внутреннего кругло шлифования3. При бесцентровом наружном шлифовании на проход (рис. 28) заготовка 1, располагаясь между шлифующим кругом 2 и ведущим другом 3, опирается на нож 4. Для обеспечения предельного перемещения заготовки Vs ось ведущего круга установлена под углом   Рис.28 Схема бесцентрового наружного шлифования Внутреннее бесцентровое шлифование (рио.29) целесообразно применять для обработки тонкостенных деталей, т.к. крепление их в патроне может вызвать деформации, что приведет к погрешностям обработки.  Рис.30 Схемы плоского шлифования   Рис.29 Схема бесцентрового внутреннего шлифования4. При плоском шлифовании обрабатываются обычно плоские поверхности заготовок как торцем круга, так и периферией его (рис.30). Последняя разновидность шлифования дает наибольшую точность. Вращающийся круг 1 за каждый проход срезает с поверхности заготовки 2, перемещающейся вместе со столом 3 часть припуска, равного глубине резания. Величина поперечной подачи измеряется в долях ширины круга В и составляет (0,2 - 0,8)В. Абразивные инструменты изготавливаются из абразивных материалов естественного или искусственного происхождения. Абразивные инструменты могут быть изготовлены со связанными зернами (шлифовальные круги, головки, сегменты, бруски, шкурки) и в виде несвязанных, свободных зерен (пасты, суспензии, порошки). Абразивные инструменты характеризуются материалом зерен и их величиной, видом связки, твердостью, структурой, формой и размерами. Алмазные круги и бруски характеризуются маркой алмазов, зернистостью, концентрацией, связкой, профилем, размерами, номером круга и шифром завода -изготовителя. Стойкость шлифовальных кругов. Абразивные материалы делятся на искусственные (синтетические) и естественные (природные). В промышленности для изготовления абразивных инструментов используются главным образом искусственные абразивные материалы: электрокорунд, карбид кремния, карбид бора синтетические алмазы, кубический нитрид бора (эльбор). Электрокорунд. Подавляющая часть (около 80%) абразивного инструмента изготовляется из электрокорунда, который имеет несколько разновидностей: электрокорунд нормальный, содержащий 91 - 96 Al2O3, электрокорунд белый , содержащий 97-99% Al2O3, электрокорунд хромистый, монокорунд. Карбид кремния - химическое соединение кремния с углеродом. Зерна его имеют более высокую твердость, чем электрокорунд. Применяются две разновидности карбида кремния: черный, содержащий 95 - 97% SiC и зеленый, cодержащий 98-99% SiC. Недостаток карбида кремния - высокая хрупкость и малая прочность. Карбид бора - химическое соединение бора с углеродом. Он состоит из кристаллического B4C ( 70 - 92%) и имеет высокую твердость, большую хрупкость и применяется в виде порошков для доводочных процессов. Синтетические алмазы в зависимости от прочности делятся на пять марок, низкой прочности - АСО, повышенной прочности - АСР, высокой прочности - АСВ, монокристальные АСК и ACС. Кубический нитрид бора (эльбор) состоит из 44% бора и 56% азота; твердость его уступает лишь алмазу, а теплостойкость в два раза выше. Зернистость абразивных материаловАбразивные материалы подвергаются дроблению, обогащению и классификации на зернистость. Согласно ГОСТ 3647-71 по крупности они делятся на три группы: шлифовальные зерна от 200 до 16 ( имеют зерна основной фракций размером от 2000 до 160 мкм); шлифовальные порошки от 12 до 3 (имеют зерна от 125 до 28 мкм); микропорошки от М40 до М5 (зерна от 40 до 3 мкм). Размеры зерен алмазов обозначаются дробью, в которой числитель соответствует наибольшему, а знаменатель - наименьшему размеру зерен основной фракции. В СССР освоено промышленное производство алмазных субмикропорошков, т.е. порошков с размером зерен 0,7; 0,5; 0,3 и 0,1 мкм. При помощи паст на основе субмикропорошков получают минимальную высоту неровностей и незначительную толщину дефектного слоя. Связующие вещества ( связки ) Свойства связок оказывают большое влияние на эффективность работы абразивных зерен. Применяются связки трех видов: неорганические, органические и металлические. Наиболее распространена керамическая связка, на которой изготавливают более 50% всего абразивного инструмента. К неорганическим связкам относятся керамическая, магнезиальная и силикатная. Органические связки - бакелитовая, глифтолиевая и вулкнитовая. Бакелитовая связка наиболее распространена среди органических связок. Инструмент на бакелитовой связке прочен, эластичен и допускает большие окружные скорости. Однако его химическая и тепловая стойкость невысокие. Круги на глифталевой связке имеют повышенную упругость и применяются на чистовых и доводочных работах. Круги на вулканитовой связке можно изготавливать малой толщины (до 0,5 мм). Они используются в основном для отрезных и прорезных операций, а также при бесцентровом шлифовании. Металлические связки, состоящие из металлической основы (порошки меди, олова и др.) и наполнителя, применяют в алмазных кругах и частично в кругах из карбида кремния для электроалмазного шлифования. Твердость абразивных инструментов Под твердостью абразивного инструмента понимается сопротивляемость связки вырыванию абразивных зерен а поверхности инструмента под действием внешних сил. Твердость абразивного инструмента на связана с твердостью абразивного материала, которая характеризует способность его проникновения в другой материал. Например, из зерен твердого абразивного материала можно изготовить твердый и мягкий абразивный инструмент. Мягким кругом будет такой, из которого абразивные зерна легко выкрашиваются, а твердым -такой, в котором зерна удерживаются более прочно. В СССР установлено семь классов твердости ( Таблица I). Обозначения степеней твердости в каждом классе идут в возрастающем порядке. При выборе твердости абразивных инструментов учитывают физико-механические свойства обрабатываемого материала, требования к точности и качеству поверхности. Чем тверже обрабатываемый материал, тем быстрее затупится зерно, а поэтому круг должен быть мягче и наоборот. Таблица I Шкала твердости абразивных инструментов

|