ОБР.ЛЕКЦ.ЛЕНТ.. I основы резания металлов

Скачать 8.19 Mb. Скачать 8.19 Mb.

|

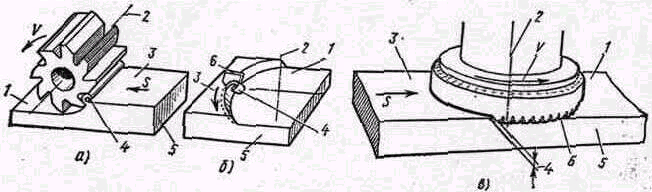

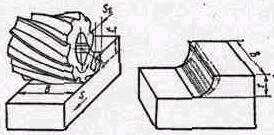

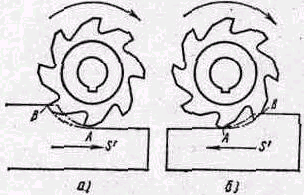

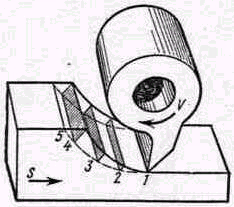

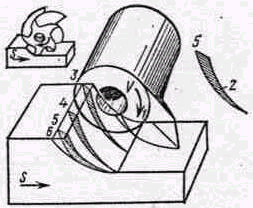

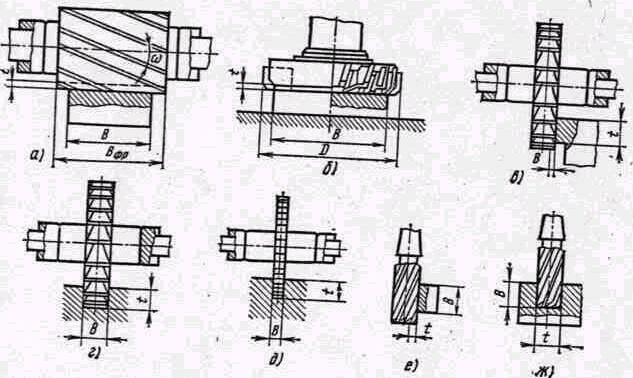

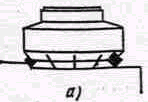

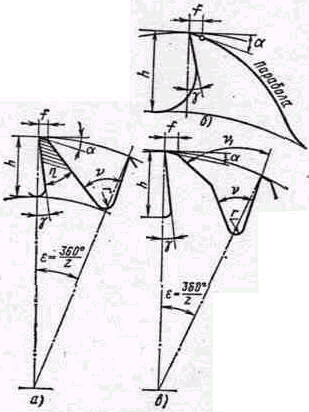

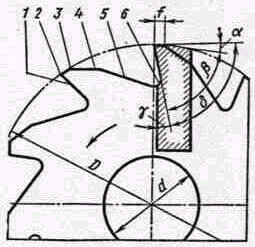

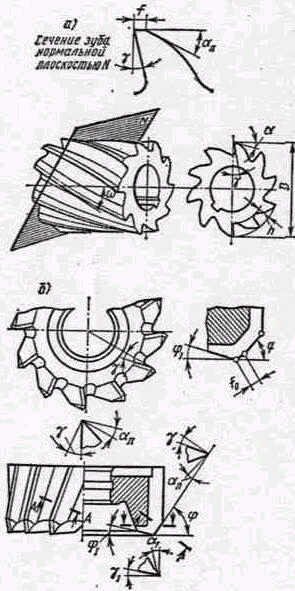

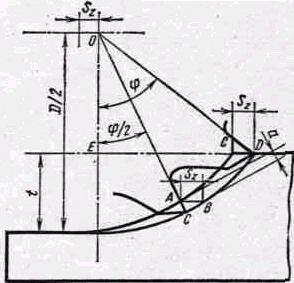

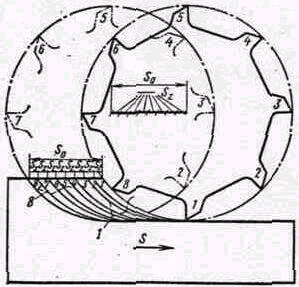

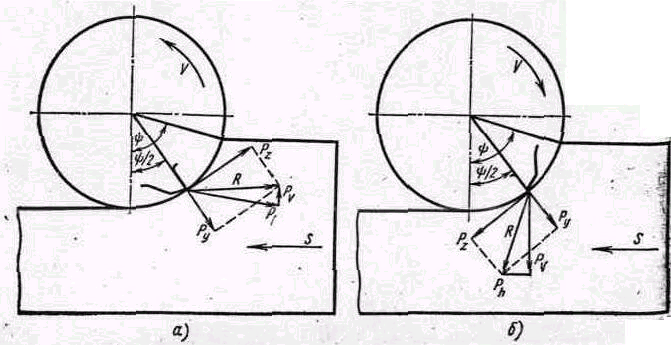

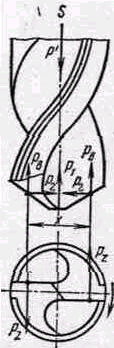

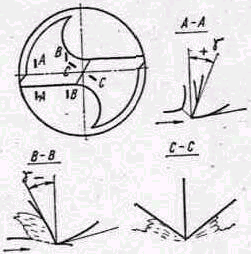

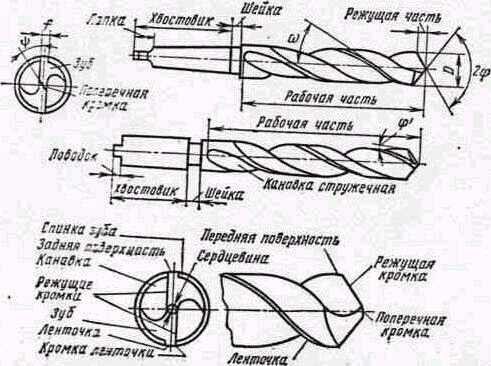

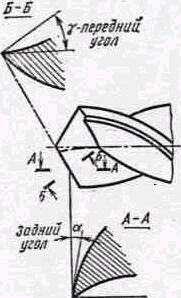

§ 2. ФрезерованиеСущность процесса фрезерования. Фрезерование — процесс резания металла, осуществляемый вращающимся режущим инструментом при одновременной линейной подаче заготовки. Материал с заготовки снимают на определенную глубину фрезой, работающей либо торцовой стороной, либо периферией. Главным движением при фрезеровании является вращение фрезы v (рис. 33). Скорость главного движения определяет скорость вращения фрезы. Движением подачи s при фрезеровании является поступательное перемещение обрабатываемой заготовки в продольном,  Рис. 33. Схемы фрезерования: а — цилиндрическое, б и в—торцовое фрезерование; 1—обработанная поверхность, 2-ось вращения фрезы, 3 — обрабатываемая поверхность, 4— стружка, 5 — заготовка, 6 — нож фрезы. поперечном или вертикальном направлениях. Процесс фрезерования является прерывистым процессом. Каждый зуб фрезы снимает дружку переменной толщины. Операции фрезерования могут быть подразделены на два типа: а) цилиндрическое фрезерование (рис. 33, а); б) торцовое фрезерование (оис. 33, б и в). При цилиндрическом фрезеровании резание осуществляется зубьями, расположенными на периферии фрезы, и обработанная поверхность 1 является плоскостью, параллельной оси вращения фрезы 2. На рис. 33, а показана фреза с прямым зубом. Наряду с прямозубыми применяются фрезы с винтовыми зубьями (рис.34).  Рис. 34. Фрезерование цилиндрической винтовой фрезой: В — ширина фрезерования, t — глубина фрезерования, s— наибольшая толщина среза При торцовом фрезеровании (см. рис. 33) резание осуществляется периферийными и торцовыми режущими кромками зубьев. Толщина среза увеличивается к центру среза и уменьшается в месте выхода фрезы из контакта с заготовкой. Начальная и конечная толщина среза зависит от отношения ширины заготовки к диаметру фрезы. Изменение толщины среза зависит также от симметричности расположения фрезы относительно заготовки. Большинство других процессов фрезерования являются комбинацией цилиндрического и торцового методов фрезерования. Особенности стружкообразования при фрезеровании. Процесс образования стружки при фрезеровании сопровождается теми же явлениями, что и при точении. Это деформации, теплообразование, образование нароста, вибрации, износ инструмента и др. Но при фрезеровании имеются свои особенности. Резец при точении находится под постоянным действием стружки вдоль всей длины обработки. При фрезеровании зуб за один оборот фрезы находится под действием стружки незначительное время. Большую часть оборота зуб не участвует в резании, за ^о время он охлаждается, что положительно отражается на его стойкости. Вход зуба в контакт с обрабатываемой заготовкой сопровождается ударом о его режущую кромку; ударная нагрузка снижает стойкость зуб; фрезы. Фрезерование против подачи и по подаче. При фрезеровании цилиндрическими и дисковыми фрезами различают встречное фрезерование — против подачи и попутное—фрезерование по подаче. Когда окружная скорость фрезы противоположна на правлению подачи (рис. 35,а), процесс  Рис. 35. Фрезерование против подачи (о) и по подаче (б) фрезерования называется встречным. Толщина среза изменяется от нуля (в точке А) до максимальной величины при выходе зуба из контакта с заготовкой (в точке В). Когда направление окружной скорости фрезы и скорости подачи совпадают (рис. 35,6), процесс фрезерования называется «попутным» фрезерованием. При этом способе фрезерования толщина среза изменяется от максимального значения в точке В в начале входа зуба в контакт с заготовкой до нуля в точке А (при выходе зуба из контакта с заготовкой) . Встречное фрезерование характеризуется тем, что нагрузка на зуб увеличивается постепенно, так как толщина среза изменяется от нуля при входе до максимума при выходе зуба из заготовки. Зуб фрезы работает из-под корки, выламывая корку снизу, фреза «отрывает» заготовку от стола, приподнимая вместе с ней и стол станка, увеличивая зазоры между направляющими стола и станины, что при значительных нагрузках приводит к дрожанию и увеличению шероховатости обработанной поверхности. При попутном фрезеровании заготовка прижимается к столу, выбирая имеющиеся зазоры в направляющих стола и станины. Зуб фрезы начинает работать с наибольшей толщиной и сразу подвергается максимальной нагрузке. Равномерность фрезерования. В процессе фрезерования прямозубой фрезой зуб фрезы входит в контакт с обрабатываемой заготовкой и выходит из него сразу по всей ширине фрезерования. Может оказаться, что в работе будет находиться только один зуб прямозубой фрезы, т. е. когда впереди идущий зуб уже вышел из контакта с обрабатываемой заготовкой, а следующий за ним зуб не вышел в контакт. В этом случае площадь поперечного сечения среза будет изменяться от нулевого значения до максимального с последующим падением до нуля или от максимального значения до нуля. Также неравномерно будет изменяться сила резания, а следовательно, будет неравномерная периодическая нагрузка на станок, инструмент и обрабатываемую заготовку. Это явления носит название неравномерности фрезерования. На рис. 36  Рис. 36. Схема работы однозубой (условной) фрезой показана упрощенная схема работы прямозубой фрезы. На фрезе условно показан один зуб. Зуб врезается в заготовку сразу по всей ширине фрезерования. Фреза испытывает толчок. При дальнейшем повороте фрезы толщина стружки будет постепенно увеличиваться (положения 2, 3, 4), будет увеличиваться и сила резания. На участке 4—5 зуб фрезы одновременно выходит из обрабатываемого металла, и сила резания быстро уменьшается до нуля. Как видно, нагрузка на зуб фрезы в процессе резания резко изменяется. Чем большее число зубьев будет участвовать в работе одновременно, тем более равномерным будет фрезерование. На рис. 37 показана схема работы цилиндрической фрезы с винтовыми зубьями. Зуб такой фрезы врезается в  Рис. 37. Схема работы фрезы с винтовым зубом обрабатываемую деталь не сразу по всей длине, а постепенно. На участке 1—3 площадь сечения срезаемого слоя (заштрихована) увеличивается, а значит, увеличивается и сила резания. На участке 3—4 площадь сечения срезаемого слоя и силы резания оказываются постоянными. При дальнейшем движении зуба (участок 4—6) площадь сечения срезаемого слоя и сила резания постепенно уменьшаются. Таким образом, изменение силы резания при работе винтового зуба происходит более плавно, а на некоторых участках сила резания постоянна. Для обеспечения равномерности фрезерования в работе одновременно должно участвовать не меньше двух зубьев фрезы. Каждый следующий зуб должен вступать в работу в тот момент, когда предыдущий начинает выходить из металла. Для выполнения этого условия нужно, чтобы в тот момент, когда один из двух зубьев попал в положение 6, второй зуб был в положении 1. Это возможно, если расстояние между двумя соседними зубьями фрезы, измеренное вдоль её оси (осевой шаг), должно быть равной ширине фрезерования В (см. рис. 34). Если в работе одновременно участвует более двух зубьев, то осевой шаг должен укладываться по ширине фрезерования целое число раз. Необходимым условием равномерного фрезерования является равенство или кратность (в целых числах) ширины фрезерования В осевому шагу фрезы. При торцовом фрезеровании всегда имеет место неравномерность фрезерования. Чем больше число одновременно работающих зубьев торцовой фрезы и чем больше отношение ширины фрезерования к диаметру фрезы, тем больше будет равномерность фрезерования. Устройство фрез и их назначение Фреза — многозубый инструмент, представляющий собой тело вращения, на образующей поверхности которого, а иногда на торце расположены режущие зубья. На рис. 38 показаны основные типы фрез и поверхности, которые ими обрабатывают.  Рис. 38. Типы фрез и виды фрезерования: а — цилиндрические, б — торцовые, виг— дисковые, д — прорезные н отрезные, г и ж - концевые Фрезы с неперетачиваемыми твердосплавными пластинками. В последнее время все большее распространение    Рис. 39. Набор фрез с неперетачиваемыми пластинками получают фрезы с неперетачиваемыми поворотными пластинками, обеспечивающие большой съем металла в единицу времени, быстроту и простоту обращения' с инструментом, требуемое качество обработанной поверхности и надежность в работе благодаря прочной режущей кромке. На рис. 39 показан набор фрез с неперетачиваемыми пластинками: а— торцовая, б — цилиндрическая, в — концевая и г—дисковая, которые позволяют решать связанные с фрезерованием задачи любого типа. Для обеспечения требуемой осевой размерной точности используется установка пластинок в корпусе фрезы по трем точкам (рис. 40). Способ установки пластинок  Рис. 40. Метод установки твердосплавных пластинок на три точки по трем точкам позволяет добиться геометрически однозначной установки пластинки во фрезе. Форма и элементы зуба. Фрезы делаются с остроконечными (рис. 41. а) или затылованными зубьями (рис. 41,6). Известны три типа остроконечных зубьев: трапецеидальная форма (рис. 42,а), параболическая (рис. 42, б) и с двойной спинкой (рис. 42, в). Зуб трапецеидальной формы определяется углом  Рис. 41. Типы фрез  Рис. 42. Типы остроконечных фрез Зубья трапецеидальной формы просты в изготовлении, но несколько ослаблены. Параболическая форма обладает равнопрочностью всех сечений пути на изгиб. Остроконечные зубья обладают стойкостью в 1,5—3 раза выше стойкости фрез с затылованными зубьями, простотой в изготовлении, обеспечивают низкую шероховатость обработанной поверхности детали. Остроконечная форма используется в основном для фрез общего назначения. На рис. 41,6 показана фреза с эатылованным зубом. Задняя поверхность зуба имеет криволинейную форму обычно в виде архимедовой спирали Режущие зубья фрез могут быть расположены как на цилиндрической поверхности, так и на торце. Зуб цилиндрической фрезы можно сравнить с простым резцом. Обозначения поверхностей режущих кромок и других элементов зубьев аналогичны названиям и обозначениям резца 6 (рис. 43,2, 3 и 4}. Поверхность 1, по которой сходит стружка, называется передней поверхностью зуба.  Рис. 43. Сравнение формы и элементов резца н зуба фрезы Поверхность 4, обращенная при резании к поверхности резания, называется задней поверхностью зуба. Поверхность 5, смежная с передней и задней поверхностями соседних зубьев, называется спинкой зуба. Режущая кромка 2 есть линия, образованная передней и задней поверхностями зуба. На рис. 44 показаны геометрические элементы режущей части фрезы. Главный передний угол у может быть положительным и отрицательным (рис. 44, а и б). У цилиндрических фрез из быстрорежущих сталей угол у принимают в пределах 10—20°, у торцовых и дисковых фрез с твердосплавными пластинками угол Главный задний угол а у фрез из быстрорежущих сталей равен 12—30°. У торцовых фрез с твердосплавными пластинками угол а равен 6-15°. Торцовые фрезы характеризуются также углами в плане и углом наклона главной режущей кромки Главный угол в плане  Рис. 44. Геометрические параметры режущей части фрезы на соотношение составляющих сил, действующих на фрезу, на стойкость фрезы и качество обработанной поверхности. Главный угол в плане принимают обычно равным 45— 60°. Меньшие значения угла Вспомогательный угол в плане Элементы срезаемого слоя (толщина, ширина и поперечное сечение). Толщиной среза а (рис, 45)  Рис. 45. Элементы срезаемого слоя при фрезеровании цилиндрической прямозубой фрезой при фрезеровании называется расстояние между двумя последовательными положениями линии контакта соответствующих точек режущих кромок двух соседних зубьев с обрабатываемой заготовкой. Средняя толщина среза (мм) определяется по формуле Ширина среза b при цилиндрическом фрезеровании — это общая длина контакта режущих кромок фрезы с обрабатываемой деталью. Ширина равна произведению длины контакта одного зуба фрезы с обрабатываемой деталью В на число зубьев фрезы г, находящихся в контакте с деталью, т. е. b=Вz'. Ширина среза (мм) может быть определена по формуле Площадь поперечного сечения среза определяется по формуле Элементы режима резания. Скорость резания при фрезеровании—это длина пути (в м), которую проходит за одну минуту наиболее удаленная от оси вращения точка главной режущей кромки. Скорость резания (в м/мин или м/с) может быть выражена формулой При фрезеровании различают подачи: на зуб, на оборот и минутную подачу. Подачей на зуб (sz мм/зуб) называется величина перемещения заготовки или фрезы за время поворота фрезы на один шаг, т. е. на угол между двумя соседними зубьями. На рис. 46 показаны срезы стружки, снимаемой зубьями 1, 2, 3, 4,..., 8, соответствующие подачам s1, s2, s3,..., s8.  Рис. 46. Виды подач Подачей на оборот (s0, мм/об) называется величина перемещения детали (или фрезы) за время одного полного оборота фрезы. Подача за один оборот равняется подаче на зуб, умноженной на число зубьев фрезы: s0=szz где z— число зубьев фрезы. На рис. 46 величина подачи за один оборот соответствует сумме восьми подач на зуб. Минутной подачей (sм. мм/мин) называется величина перемещения детали (или фрезы) в процессе резания за одну минуту. Минутная подача измеряется в мм/мин: sм=s0n или sм=szzn Зная минутную подачу, можно подсчитать время, необходимое для фрезерования детали. Для этого достаточно разделить длину обработки (т. е. путь, который должна пройти заготовка по отношению к фрезе) на минутную подачу. Таким образом, по величине минутной подачи удобно судить о производительности. Глубиной фрезерования (t) называется расстояние между обработанной и обрабатываемой поверхностями (см. рис. 34,38). Шириной фрезерования (В) называется ширина обработанной за один рабочий ход поверхности. На рис. 38 показаны примеры обозначений глубины и ширины в зависимости от вида работ. Силы резания н мощность при фрезеровании.  Рве. 47. Составляющие силы резания при цилиндрическом фрезеровании Для прямозубой цилиндрической фрезы (рис. 47) равнодействующую силу резания Р всех одновременно режущих зубьев фрезы можно разложить «на окружную составляющую Рz, направленную по касательной к траектории движения точки на лезвии фрезы (перпендикулярно радиусу), и радиальную составляющую Ру, направленную по радиусам. Равнодействующую силу R по правилу параллелограмма можно разложить на две взаимно перпендикулярные составляющие: горизонтальную и вертикальную. Окружная составляющая сила резания Рz оказывает влияние на мощность резания. Горизонтальная составляющая силы резания Рh воздействует на механизм подачи стола фрезерного станка. Вертикальная составляющая силы резания Рv стремится отжать стол при фрезеровании против подачи (рис. 47, д), а при фрезеровании по подаче (рис. 47, б) — прижать стол к направляющим. Мощность (Вт), необходимая для осуществления процесса резания, равна произведению окружной составляющей силы резания Pz на скорость резания: § 3. Сверление, зенкерование и развертывание СверлениеСущность процесса сверления. Сверление представляет собой процесс удаления металла для получения отверстий. Процесс сверления включает два движения: вращение инструмента V (рис. 48) или детали вокруг оси и подачу S вдоль оси. Режущие кромки сверла срезают тонкие слои металла с неподвижно укрепленной детали, образуя стружку, которая, скользя по спиральным канавкам сверла, выходит из обрабатываемого отверстия. Сверло является многолезвийным режущим инструментом. В резании участвуют не только два главных лезвия, но и лезвие перемычки, также два вспомогательных, находящихся на направляющих ленточках сверла, что очень усложняет процесс образования стружки. При рассмотрении схемы образования стружки при сверлении хорошо видно, что условия работы режущей кромки сверла в разных точках лезвия различны. Так, передний угол наклона режущей кромки у (рис. 49),  Рис. 48. Схема резания при сверлении. Силы, действующие на сверло  Рис. 49. Образование стружки при сверлении расположенный ближе к периферии сверла (сечение А—А), является положительным. Режущая кромка работает в сравнительно легких условиях. Передний угол наклона режущей кромки, расположенный дальше от периферии, ближе к центру сверла (сечение В—В), является отрицательным. Режущая кромка работает в более тяжелых условиях, чем расположенная ближе к периферии. Резание поперечной режущей кромкой (сечение С—С) представляет собой процесс резания, близкий к выдавливанию. При сверлении по сравнению с точением значительно хуже условия отвода стружки и подвода охлаждающей жидкости; имеет место значительное трение стружки о поверхность канавок сверла, трение стружки и сверла об обработанную поверхность; вдоль режущей кромки возникает резкий перепад скоростей резания — от нуля до максимума, в результате чего в различных точках режущей кромки срезаемый слой деформируется и срезается с разной скоростью; вдоль режущей кромки сверла деформация различна — по мере приближения к периферии деформация уменьшается. Эти особенности резания при сверлении создают более тяжелые по сравнению с точением условия стружкообразования, увеличение тепловыделения и повышенный нагрев сверла. Если же рассматривать процесс стружкообразования на отдельных микро участках режущей кромки, то упругие и пластические деформации, тепловыделение, наростообразованне, упрочнение, износ инструмента здесь возникают по тем же причинам, что и при точении. На температуру резания при сверлении скорость резания имеет большее влияние, чем подача.  Рис.50. Спиральное сверло Элементы сверла. Наиболее распространенным и имеющим универсальное назначение является спиральное сверло (рис. 50). Сверло состоит из рабочей части, конусного или цилиндрического хвостовика, служащего для закрепления сверла, а лапки, являющейся упором при удалении сверла. Рабочая часть сверла представляет собой цилиндрический стержень с двумя спиральными или винтовыми канавками, по которым удаляется стружка. Режущая часть заточена по двум коническим поверхностям, имеет переднюю и заднюю поверхности (рис. 50) и две режущие кромки, соединенные перемычкой под углом 55°. На цилиндрической части по винтовой линии проходят две узкие ленточки, центрирующие и направляющие сверло в отверстии. Ленточки значительно уменьшают трение сверла о стенки обрабатываемого отверстия. Для уменьшения трения рабочей части сверла в сторону хвостовика сделан обратный конус. Диаметр сверла уменьшается на каждые 100 мм длины на 0,03—0,1 мм. Режущая часть сверла изготовляется из инструментальных сталей в твердых сплавов. Как и резец, сверло имеет передний и задний углы (рис.51). Передний угол у (сечение Б—Б) в каждой точке режущей кромки является величиной переменной. Наибольшее значение угол у имеет на периферии сверла, наименьшее—у вершины сверла. Вследствие того что сверло во время работы не только вращается, но и перемещается. вдоль оси, действительное значение заднего угла а отличается от угла, по-. лученного при заточке. Чем меньше диаметр окружности, на которой находится рассматриваемая точка режущей кромки, и чем больше подача, тем меньше действительный задний угол. Действительный же передний угол в процессе резания соответственно будет больше угла, замеренного после заточки. Чтобы обеспечить достаточную величину заднего угла в работе  |