ОБР.ЛЕКЦ.ЛЕНТ.. I основы резания металлов

Скачать 8.19 Mb. Скачать 8.19 Mb.

|

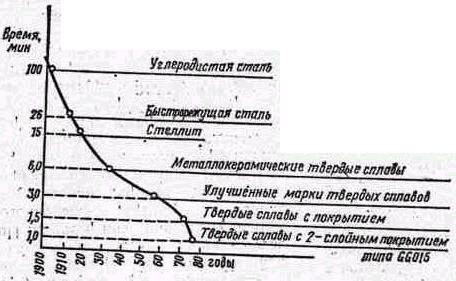

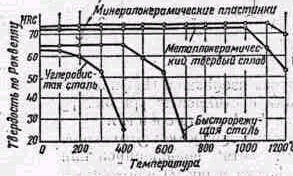

Проверка выбранных элементов режима резанияПроверка скорости. Проверка скорости производится по мощности станка. Может оказаться, что мощности данного станка будет недостаточно для того, чтобы вести обработку с выбранными основными элементами режима резания. Расчетная мощность электродвигателя станка Nрез должна быть меньше или, по крайней мере, равна мощности электродвигателя станка Nст, т. е. Nрез Если окажется, что мощности станка не хватает, то принятую скорость необходимо уменьшить. Проверка подачи. При черновой обработке назначенная подача обязательно проверяется по прочности деталей механизма подачи станка. Определяется осевая составляющая силы резания Рx при принятой подаче. Она должна быть меньше или, по крайней мере, равна наибольшей силе, допускаемой прочностью механизма станка Pст, которая указывается в паспорте станка завода-изготовителя, т. е. Рx § 14. Сведения об инструментальных материалах. Требования, предъявляемые к ним В конце прошлого. и в начале нашего столетия процессы снятия стружки в металлообрабатывающей промышленности были на очень низком уровне развития.. Главным инструментальным материалом была углеродистая сталь, обладающая низкой износостойкостью и недостаточной способностью противостоять тепловым нагрузкам. В процессе резания режущая кромка инструмента, изготовленная из инструментальной стали с содержанием углерода 1,2 % и закаленная до твердости 66 HRC, могла противостоять температурам 200—250 °С и допускать обработку со скоростями резания 10—15 м/мин. Несколько позднее появились инструментальные стали, легированные присадками хрома, вольфрама, молибдена, ванадия и др., которые позволили работать со скоростями 20— 25 м/мин. Резцы из углеродистых и легированных сталей изготовляются цельными, из одного куска металла. В первые два десятилетия двадцатого столетия была открыта быстрорежущая сталь (1906), которая при содержании в ней вольфрама около 19 % могла работать при температуре до 650 °С. Быстрорежущие стали допускают работу при скоростях резания, в 2—3 раза превышающих скорости, возможные при использовании инструментов, изготовленных из инструментальных углеродистых сталей. Дальнейшие эксперименты с материалами, имеющими повышенное содержание кобальта (Со), хрома (Сг) и вольфрама (W), привели к получению сплава из этих металлов — стеллита (1915) с температурным пределом 800 °С. Эти два новых материала явились большим достижением в области обработки резанием. Для обточки стального валика диаметром 100 мм и длиной 500 мм резцом из инструментальной стали требовалось 100 мин машинного времени. Быстрорежущая сталь позволила сократить это время До 26 мин, а резцы из стеллита довели его до 15 мин. В 1920 г. впервые был получен металлокерамический твердый сплав. Этому открытию суждено было сыграть самую важную роль в развитии режущего инструмента. В 30-е годы металлокерамические твердые сплавы нашли широкое применение в металлообработке. Уже первые инструменты из твердых сплавов позволили уменьшить время обработки образцового валика до 6 мин. Сейчас этот инструментальный материал занимает доминирующее положение в области резания металлов. Твердые сплавы сохраняют относительно высокую твердость при нагреве до температуры 800—900 °С и позволяют вести обработку на высоких скоростях резания. При соответствующих геометрических параметрах инструмента скорость резания достигает 500 м/мин при обработке сталей марки 45 и 2700 м/мин при обработке алюминия. Твердосплавным инструментом можно обрабатывать детали из закаленной (HRC до 67) и труднообрабатываемых сталей. Твердые сплавы выпускаются в виде пластинок, стандартизованных по форме и размерам, и сплошных или пустотелых столбиков. Важным событием в инструментальной промышленности было создание на основе принципа «неперетачиваемости» в середине 50-х годов инструментов с поворотными неперетачиваемыми пластинками. При износе одной режущей кромки пластинка не снимается на переточку, а поворачивается, и новая режущая кромка продолжает резание. В 50-е годы появился минералокерамический материал. Его производство очень схоже с процессом изготовления металлокерамических твердых сплавов. Основой минералокерамических материалов является очень часто корунд (окись алюминия Аl2О3). Минералокерамика не нашла, однако, широкого применения. Главной причиной тому является недостаточная прочность. В 1969—1973 гг. появились поворотные пластинки с покрытием, сущность которого заключается в том, что на прочную твердосплавную основу наносится слой износостойкого карбида. Первые твердосплавные пластинки имели слой карбида титана толщиной 4—5 мкм. Применение покрытия увеличило срок службы пластинок примерно на 300 %. Столь существенное улучшение объясняется тем, что наносимый слой действует как диффузионный барьер, имеющий высокую химическую стабильность при повышенных температурах. В 1976 г. были созданы пластинки с двухслойным покрытием (типа GG015) с использованием окиси алюминия. Наружный слой толщиной в 1 мкм делается из окиси алюминия, а промежуточный слой толщиной и 6 мкм — из карбида титана. Твердосплавные пластинки с двухслойным, покрытием этого типа обладают отличными режущими свойствами при высоких, средних и низких режимах резания при обработке стали, чугуна при температурах до 1300 °С. Особое место среди инструмёнтальных материалов занимают алмазы, являющиеся самыми твердыми, самыми износостойкими материалами, но хрупкими и самыми дорогими из всех материалов. В нашей стране на основе кубического нитрида бора (вещества, состоящего из атомов азота и бора) создан новый сверхтвердый; синтетический материал эльбор, обладающий большой твердостью (до 9000 кгс/мм2) и высокой теплостойкостью (1400 С). Эльбор химически инертен по отношению к углеродсодержащим материалам и более прочен, чем алмаз. Инструмент, изготовленный из эльбора, имеет высокую износостойкость. Эльбор в виде порошка используют для изготовления шлифовальных кругов и другого абразивного инструмента, а эльбор в виде столбиков — для изготовления резцов. На рис.19 развитие инструментальных материалов изображено в форме  Рис. 19. Диаграмма развития инструментальных материалов графика, на котором по оси абсцисс отложены годы, а по оси ординат — время, требовавшееся для обточки одного и того же валика в разные годы нынешнего столетия. Как видно из Графика, время обработки образцового валика сократилось со 100 мин в начале 1900-х г. до 1 мин в середине 1970.'х г. Требования, предъявляемые к инструментальным материалам. Режущие материалы должны удовлетворять следующим основным требованиям: высокой твердости, значительно превосходящей твердость обрабатываемого металла; высокой механической прочности — режущая поверхность инструмента должна выдерживать большое давление, без хрупкого разрушения и заметного пластичного деформирования; высокой теплостойкости — материал должен сохранять при нагреве твердость, достаточную для осуществления процесса резания; высокой износоустойчивости — способности материала работать продолжительное время при высокой температуре. Для изготовления инструмента применяют следующие группы материалов, в различной степени (в разных условиях) удовлетворяющие этим требованиям: 1) инструментальные углеродистые стали; 2) инструментальные легированные стали; 3) быстрорежущие стали; 4) металлокерамические твердые сплавы; 5) минералокерамические материалы; 6) алмазы; 7) абразивные материалы; 8) конструкционные стали. В табл. 2 приведены свойства основных инструментальных материалов, а на диаграмме (рис. 20) — твердость их в зависимости от температуры резания. Инструментальные углеродистые стали. Для изготовления режущих инструментов применяются углеродистые стали марок: У7, У8, ..., У13, У7А, У8А, ..., У13А. Буква У указывает, что сталь углеродистая; цифры—среднее содержание в процентах углерода; 2. Свойства основных инструментальных материалов

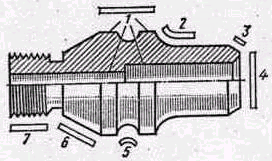

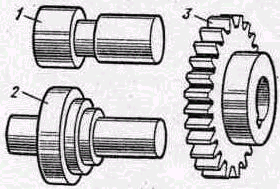

Рис. 20. Зависимость твердости инструментальных материалов от температуры буква А показывает, что сталь повышенного качества с минимальным (небольшим) содержанием вредных примесей. Марки и их состав даны в ГОСТ 1435—54. Инструмент, изготовленный из углеродистой стали, позволяет вести обработку при скоростях резания 10— 15 м/мин и при температурах резания 200—250°С. Из углеродистых сталей изготовляют слесарные и режущие инструменты, работающие на низких скоростях. Из стали У9А изготовляют зубила, из стали У13 — шаберы, напильники. Учитывая, что углеродистая сталь хорошо шлифуется, сталь У12А применяют для изготовления метчиков, необходимых, для обработки точных резьб с мелким шагом. Легированные инструментальные стали. Легированные инструментальные стали отличаются от углеродистых наличием в них легирующих элементов — хрома, вольфрама, молибдена, ванадия, марганца, кремния. Стали с такими добавками называются легированными инструментальными сталями. Легированные стали выдерживают температуру нагрева 250—300°С и дают возможность работать со скоростью резания 20—25 м/мин. Наибольшее распространение получили марки ХВ5, ХВГ, 9ХС, ХГ. Из стали ХВ5 изготовляются развертки и фасонные резцы. Из стали ХВГ изготовляются протяжки крупных размеров Сталь 9ХС отличается высокой карбидной однородностью. Из нее изготовляются инструменты с тонкими режущими элементами — сверла, раз вертки, метчики, плашки, концевые фрезы небольших диаметров. Химический состав легированных сталей группы и марки даны в ГОСТ 5950— 63. Быстрорежущие стали. Быстрорежущие инструментальные стали отличаются от легированных большим со держанием в них вольфрама, ванадия хрома, молибдена. Быстрорежущие стали обладают более высокой твердостью, прочностью, износостойкость и теплостойкостью. Они не теряют своих режущих свойств при температур 550—600 °С и позволяют работать со скоростью резания в 2,5—3 раза выше, чем инструменты, изготовленные из углеродистых сталей, и в 1,5 раз, выше, чем инструменты, изготовленные из легированных сталей. Быстро режущие стали подразделяются н, стали нормальной производительности (Р18, Р9 и др.) и стали повышенной производительности (Р18Ф2К5, Р9Ф2К5 и др.). Наибольшее распространение получили стали Р9 и Р18. Твердость этих сталей — HRC 62—64 Быстрорежущие стали нормальной производительности позволяют работать со скоростью резания до 60 м/мин, а повышенной производительности — до 100 м/мин. Из быстрорежущих сталей изготовляются инструменты многих наименований: резцы, сверла, зенкеры, развертки, цилиндрические фрезы, червячные фрезы, долбяки, протяжки и др. Твердые сплавы. Для изготовления режущей части инструмента применяют металлокерамические твердые сплавы. Металлокерамические сплавы получают спеканием порошков карбидов тугоплавких металлов: вольфрама, титана, тантала и связывающего их кобальта. Твердые сплавы обладают высокой теплостойкостью (до 1000°С) и износостойкостью. Они позволяют работать со скоростями резания в 3—4 раза большими по сравнению с инструментами из быстрорежущей стали. Твердые сплавы выпускаются в виде пластинок определенной формы и стандартных размеров (ГОСТ 2209—69). Область применения твердых сплавов указана в ГОСТ 3882—74. Из твердых сплавов изготовляются резцы различных типов, сверла, зенкеры, развертки, торцовые фрезы, червячные фрезы, метчики и др. Минералокерамические материалы. Для изготовления режущей части инструмента применяют минералокерамические материалы (микролит, терликорунд). Микролит, так же как и твердые сплавы, получают спеканием. Пластинки минеральной керамики обладают высокой твердостью (HRA=91—93), высокой теплостойкостью (до 1200 °С) и износостойкостью. Недостатками керамических материалов являются хрупкость и пониженная прочность. Наиболее высокими режущими свойствами обладает материал марки ЦН-332. Керамические материалы применяют главным образом при получистовом и чистовом точении и при чистовом и тонком фрезеровании торцовыми фрезами с неперетачиваемыми пластинками. Алмаз. Алмаз является самым твердым из всех инструментальных материалов. Твердость алмаза в 7 раз превосходит твердость карбида вольфрама и в 3,5 раза — карбида титана. Алмаз обладает высокой теплопроводностью и высокой износостойкостью. Недостатками алмаза являются хрупкость, низкая критическая температура (700—750 °С) и дороговизна. Алмазы бывают естественные и синтетические. В природе алмазы встречаются в виде кристаллов и сросшихся кристаллических зерен и кристалликов. Искусственные (синтетические) алмазы получают из обычного графита воздействием на него высоких температур и давления. Синтетические алмазы типа «Карбонадо», «Баллас» выпускаются в виде кристаллов и порошков. Шлифовальные круги из синтетических алмазов применяются для заточки и доводки твердосплавных режущих инструментов. Алмазом оснащаются резцы, торцовые фрезы и перовые сверла. В режущих инструментах применяются кристаллы массой от 931 до 0,75 карата (1 карат равен 0,2 г). Кубический нитрид бора. Отечественная промышленность выпускает синтетические материалы того же назначения, что и искусственные алмазы. К ним относится в первую очередь кубический нитрид бора. Он представляет собой химическое соединение бора и азота. Технология его изготовления аналогична с производством синтетических алмазов. Исходным материалом является нитрид бора, свойства которого сходны со свойствами графита. Промышленные марки кубического нитрида бора «эльбор Р», «композит», «кубинит» обладают высокой твердостью, высокой теплоемкостью и высокой износостойкостью. Марки типа «эльбор Р» обладают свойствами, значительно превосходящими минеральную керамику и твердые сплавы. Резцы из эльбора применяют для тонкого чистового точения закаленных сталей (с твердостью HRC 45—60), хромоникелевых чугунов. Торцовые фрезы из эльбора позволяют производить чистовое фрезерование закаленных сталей и получать шероховатость поверхности до Ra1,25 мкм. В последнее время освоено производство крупных поликристаллических образований нитрида бора с диаметром 3—4 мм и длиной 5—6 мм, обладающих высокой прочностью. Оснащение такими поликристаллами резцов и торцовых фрез позволяет обрабатывать закаленные стали с твердостью HRC до 50 и высокопрочных чугунов с параметрами шероховатости до Ra 0,50 мкм. Конструкционные стали. Для изготовления державок, корпусов хвостовиков и деталей для клеймения составного инструмента применяют конструкционные стали: Ст5» Стб, стали 40, 45, 50 и др. Глава II МЕТОДЫ ОБРАБОТКИ РЕЗАНИЕМ § 1. Точение Точение является процессом придания определенной формы вращающейся заготовке однолезвийным или многолезвийным режущим инструментом. Снятие металла (см. рис. 1) происходит благодаря сочетанию главного движения v (вращение шпинделя) с движением подачи s (движение резцового суппорта). При токарной обработке можно получить детали с цилиндрическими, коническими, фасонными и плоскими поверхностями; можно нарезать резьбу, делать фаски, галтели и др. (рис. 21, 22). Инструментами для точения являются резцы, сверла, зенкеры, развертки, метчики и др. Основным инструментом является резец.  Рис. 21. Виды поверхностей, получаемые точением: 1 — цилиндрическая, 2 — галтель, 3 — фаска, 4 — плоская (торцовая), 5 — фасонная, 6 — коническая, 7 — резьбовая  Рис. 22. Типовые детали, получаемые точением: 1 — ступенчатый вал, 2 — шкив, 3 — зубчатое колесо |