ОБР.ЛЕКЦ.ЛЕНТ.. I основы резания металлов

Скачать 8.19 Mb. Скачать 8.19 Mb.

|

|

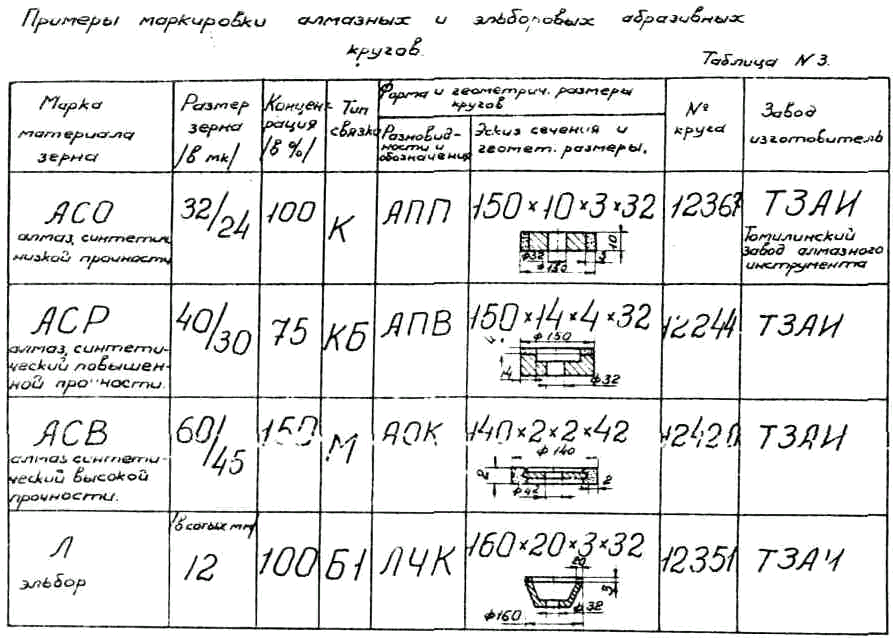

При шлифовании вязких материалов (медь, алюминий и т.д. ) потеря режущей способности происходит как от затупления зерен, так и из-за засаливания. Поэтому их шлифование ведут мягкими кругами. Если абразивный инструмент слишком твердый, то при шлифовании создается высокая температура, вызывающая прижоги, а также возможные структурные и фазовое превращения в поверхностном слое обрабатываемой заготовки. Эта превращения влекут объемные изменения, возрастание напряжений в поверхностном слое, что может привести к возникновению трещин. Структура абразивного инструментаПод структурой абразивного инструмента понимают процентное соотношение объемов зерен VЗ, связки VС и пор VП VЗ+VC+VП=100% Различают четыре группы структур абразивных инструментов: а) плотные (0-3); среднеплотные (4-6); в) открытые (7-12); г) высокопористые (13-18). Нулевая структура имеет минимальное расстояние между зернами и наибольшее количество их в единица объема (VЗ=62%). У высокопористых кругов объем пор может достигать 75% объема круга. Высокая пористость придает кругам лучшие условия охлаждения зерен и отвода стружки. Однако такие круги менее прочны и хуже сохраняют размер и форму. Инструменты с плотной структурой применяются для доводочных работ, среднеплотной - для шлифования сталей, открытые и высопористые - для обработки вязких материалов. Алмазные и эльборовые круги по экономическим соображениям изготавливают на металлическом корпусе, оснащая последний алмазным или эльборовым слоем толщиной 2-3 мм. У этих кругов вместо структуры указывается концентрация, которая указывает содержание алмазных (эльборовых) зерен в единице объема алмазного (эльборового) слоя. За 100%-ную концентрацию алмазов принято содержание 0,878 мг алмазных зерен в 1 мм3 ( или 4,39 - карата в 1 см3) алмазоносного слоя. Алмазные инструменты изготавливают с концентрацией алмазов 25; 50; 100 и 150%. Применяемые для абразивной обработки цельные и составные инструменты в зависимости от формы делятся на четыре группы: шлифовальные круги , головки, сегменты и бруски. Стандартом предусмотрен выпуск 22 форм шлифовальных кругов диаметром 3 - 1060 мм. Маркировка абразивных кругов. При маркировка абразивных кругов в определенном порядке указываются все характеристики: материал абразивных зерен, зернистость, твердость, вид связки, номер структуры, форма и размеры круга, допустимая окружная скорость.  Например, I5А40МЗК6ПП200х16х32; 35 м/с; электрокорунд нормальный, зернистость 40, твердость МЗ, связка керамическая, структура 6, круг формы ПП (плоский прямого профиля), наружный диаметр 200 мм, ширина 16 мм, диаметр отверстия 32 мм, окружная скорость не более 32 м/с ( Таблица №2). При маркировке алмазных и эльборовых кругов указывается марка алмазов и зернистость, их концентрация, тип связки, форма и размеры круга, номер круга, завод - изготовитель. Например, АСВ 60/45 150% М АОК 140х2х2х42 №12420 ТЗАИ - алмаз синтетический марки АСВ, размер зерен основной фракция от 60 до 45 мкм, концентрация алмазов 150%, связка металлическая, круг формы АОК (алмазный отрезной круг) с наружным диаметром 140 мм, шириной 2 мм, толщиной алмазного слоя 2 мм, диаметр отверстия 42 мм, номер круга 12420, Томилинский завод алмазных инструментов (Таблица №3). Во время работы шлифовального круга по мере затупления зерен усилие, действующее на них, увеличивается, что вызывает разрушение зерна или эго вырывание из круга. Если вырывание зерен будет равномерно но всей рабочей поверхности круга, то произойдет его самозатачивание. Обычно полного самозатачивания не бывает, и поэтому в целях придания кругу правильной геометрической формы применяют его правку. Правку круга производят абразивными и алмазными кругами, а также алмазными карандашами. В зависимости от точности и шероховатости обработки стойкость круга составляет 5-40 мин. Режимы резания при шлифовании назначаются в следующей последовательности. 1. Выбирают характеристики круга в зависимости от свойств обрабатываемого материала и технических требований. 2. Выбирают глубину резания t (поперечную подачу SПП) На черновых проходах t=0,05-0,10 мм , на чистовых t= 0,005-0,02 мм. 3. Определяется скорость вращения обрабатываемой заготовки ??? 4. Рассчитанное число оборотов заготовки корректируется по кинематическим данным станка. 5. Определяется продольная подача. 6. Выбирается скорость круга. Рекомендуется при различиях видах шлифования VК=10-35м/с, а при скоростном шлифовании сталей высокопрочными кругами VK 7. Вычисляют силу Pz и мощность, потребную на шлифование.

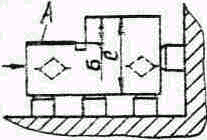

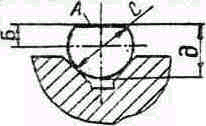

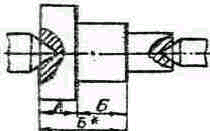

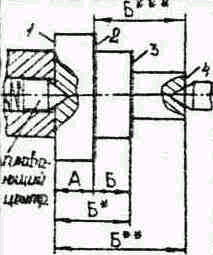

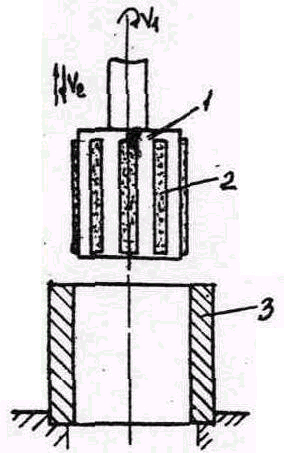

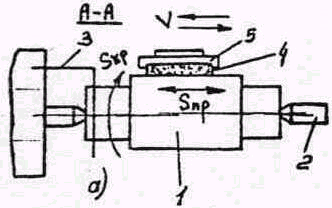

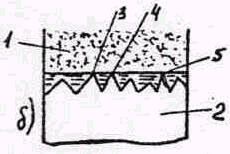

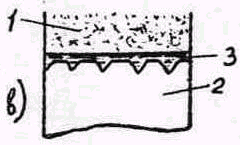

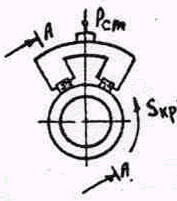

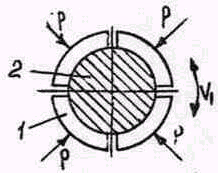

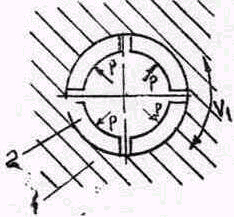

2. Отделочные виды обработки Для отделочных методов обработки характерны малые силы резания, небольшие толщины срезаемых слоев материала, назначительное тепловыделение. Силы для закрепления заготовок здесь невелики, поэтому заготовки деформируются незначительно. Тонкое обтачивание осуществляется при высоких скоростях резания (V=350-800 м/мин), малых глубинах и подачах. Здесь находят применение токарные резцы с широкими ревущими лезвиями, расположенными строго параллельно оси обрабатываемой заготовки. Подача на оборот заготовки составляет не более 0,8 ширины лезвия, а глубина резания - не более 0,5 мм. Тонкое алмазное точение используют для обработки заготовок из цветных металлов и сплавов, пластмассы и других неметаллических материалов. Тонкое обтачивание ведется на быстроходных станках с повышенной жесткостью. Обтачивание ведется с V Отделочные методы абразивной обработки. Эти методы делятся на две группы: I) обработка инструментом cо связанным абразивом (бруски БХ) - хонингование, суперфиниш; 2) обработка свободным абразивом - поводка, полирование, гидроабразивная полирование, и т.п. Хонингование - процесс чистовой абразивной обработки мелкозернистыми брусками, расположенными в хонинговальной головке. Хонингование применяется для обработки внутренних и реже наружных поверхностей и позволяет получить шероховатость до Rz 0,03 мкм при точности 2-1 класс. Припуск на хонингование составляет - 0,05 - 0,08 мм. По способу радиальной подачи различают две схемы хонингования: 1) обработка с постоянным давлением брусков на деталь; 2) обработка с определенной подачей брусков на каждый двойной ход головки. Количество брусков, расположенных по окружности головки, зависит от диаметра заготовки: от 1 до 12. Диапазон хонингуемых отверстий - от 3 до 1000 мм. На рис.31 показана хонинговальная плавающая головка 1 в исходном положении. В пазах головки расположены хонинговальные бруски 2. При работе бруски, располагаясь в обрабатываемом отверстии заготовки 2, перемещаются со скоростью V2=10-20 м/мин и вращается с V1=40-80 м/мин. Такое соотношение V1/V2 позволяет добиться пересечения рисок хонингования с рисками , полученными при предварительной обработке. Обработка ведется при обильной подаче С.О.Ж.., которая состоит из смеси керосина и масла.  При хонинговании, в отличии от шлифования, в работе участвует в 100 - 1000 раз больше абразивных зерен, скорость резания в 50 - 120 раз меньше, давление абразивного инструмента на обрабатываемую поверхность в 6 - 10 раз ниже. Поэтому возникают значительно меньшие температуры резания, и процесс формирования поверхностного слоя происходит в благоприятных условиях. Суперфиниш - процесс сверхтонкой абразивной обработки наружных и внутренних цилиндрических и конических поверхностей, а также плоскостей колеблющимися брусками, обеспечивает получение шероховатости поверхности до Rz=0,025мкм. Припуски на суперфиниш составляют 0,005 - 0,01 мм. Частота колебаний брусков составляет 300 - 2500 дв.ход/мин, амплитуда 1 - 5 мм; продольная подача 100 - 1000 мм/мин; скорость заготовки 10 - 30 м/мин; удельная нагрузка 0,5 - 2,5 кгс/см2 ; температура резания не превышает 100°С. На рис.32,а показана схема обработки заготовки 1, установленной в центрах 2 и приводящейся во вращение через хомутик 3. Мелкозернистые бруски 4, установленные в держателе 5 ведут обработку поверхности заготовки под действием статической силы PСТ. В начальный момент обработки (рис.32,б) бруски 1 контактируются с заготовкой 2 лишь по отдельным вершинам микронеровной 3, 4, 5, в результате чего удельное давление велико. По мере обработки количество точек контакта увеличивается и удельной давление снижается. Наконец, наступает такой момент (рис.32,в), когда давление бруска не может разорвать пленку 3, и она становится сплошной. На этом процесс автоматически прекращается.     Рис.32 Полирование уменьшает шероховатость поверхностей заготовок. Обработку ведут в две-три операции с последовательным уменьшением зернистости абразива в полирующей пасте от М40 до М5. Предварительное полирование позволяет получить шероховатость до Rо =0,3 мкм, чистовое - до Rо = 0,03 мкм и отделочное - до Rz=0,08 мкм. Существуют три способа полирования: I) механическое полирование, выполняемое при помощи абразивных зерен, нанесенных на полировальный круг; 2) полирование, осуществляемое за счет пластического деформирования поверхностного слоя (алмазное выглаживание, обкатка роликами и др.); 3) электрохимическое полирование. Алмазное выглаживание позволяет получить малую шероховатость поверхности и ее упрочнение. Суть метода состоит в том, что оставшиеся посла обработки резанием неровности поверхности выглаживаются перемещающийся по ней прижатым алмазным инструментом. Алмаз, закрепленный в державке, скользит по обрабатываемой поверхности с малым коэффициентом трения. Достоинства алмазного выглаживания состоят в повышении эксплуатационных свойств обрабатываема поверхностей, уменьшении высоты микронеровностей, возможности обработки тонкостенных заготовок и заготовок сложной формы. Силы прижатия алмаза к обрабатываемой поверхности малы и составляют 50 - 300 Н. Выглаживанием обрабатывают нормализованные и закаленные стали, а также цветные металлы. Доводка позволяет получить точность по первому классу при шероховатости до Rz 0,03мкм. Процесс доводки обычно состоит из предварительного, промежуточного и окончательного переходов. Для доводки применяются суспензии и пасты, наносимые на притир. Припуск на доводку составляет 0,01 - 0,05 мм.   Рис.33. Процесс доводки содержит механическое сглаживание микронеровностей, адсорционное воздействие поверхностно-активных веществ, облегчающих разрушение и срыв вершин микронеровностей. Схема доводки цилиндрической поверхности показана на рис. 33,а. Притир 1 в виде разрезной втулки плотно прилагает к заготовке 2. Притиру сообщается возвратно-вращательное движение и возвратно-поступательное движение вдоль оси заготовки. Аналогичные движения осуществляются при доводке отверстия заготовки 1 притиром 2. Абразивно-жидкостное полирование используется при обработке фаснных поверхностей. Здесь на обрабатываемую поверхность подают струю антикоррозионной жидкости со в взвешенными частицами порошка. Частицы абразива, ударяясь о поверхность заготовки, сглаживают микронеровности, создавая эффект полирования. Управляют процессом изменяя зернистость абразива, давление струи и угол подачи суспензии на поверхность заготовки. Литература 2. Перспективы развития режунаго инструмента и повыяенив его производительности в маииностроении. Тезисы докладов Всесоюзной научно-технической конференции, 1972, Москва. 3. Грановский Г.й. и др.. Резание металлов, Машгиз, М., •1954. ^. Зэорыкин К.А. Работа и усилия, необходимые для отделения металлических стружек, 1893. 5. Рудник С.С. Теория резания металлов, ОНТИ Украины, 1932. 6. Беккер U.C. Наростообразование при точании алюминиевых сплавов. В кн. «рение и смазка при резании металлов. Изд. Чувашского государственного университета, 1972. 7. Бобров В.^. Основг теории резания металлов, Маииностроение, 1975. 8. йаслов З.Н. Осномы теории шлифования металлов, машгиз, 1951. 9. Резников А.Н.Тешюуизика, 1969. 10. Аршинов В.А., Алексеев Г.А., Резание металлов, 1959. 11. Разаниа конструкционных материалов, рехуцие инструменты и станки. Под ред. профессора Пвтрухи П.С., 1974. 12. Вульф A.U. Резакие металлов, 1973. 13. Общеиашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках, Я.,1974. 14. Сеыенченко И.11., Матюшин B.U., Сахаров Г.Н. Проектирование металлорежущих инструментов, иашгиз, 1962. 1е. Технология металлов в машиностроении, под ред. 2<алова А.И., Машиностроение, 1969. 16. Реиимы резания металлов. Справочник под редакцией Барановского Ю.В. НИИАВТОПРОЫ, и., «Машиностроение», 1^72. 17. Гуревич Я.Л. и др. Режимы резания труднообрабатываемых материалов. Справочник., .'л., «Машиностроение», 1976. 18. Аршинов В.А., Алексеев Г.А., Резаниз металлов и металлорежущий инструиент, «иашиностроение», 1Э68, 19. HT0.054.0I5. PT’j. Платы печатные. Технология. Расчет припусков Минимальный односторонний припуск для плоской поверхности рассчитывается по формуле /Справочник технолога-машиностроителя т.1/ где Погрешность установки представляет собой векторную сумму погрешности базирования - Для расчета минимального двустороннего припуска на одновременную обработку двух симметричных плоских (параллельных) поверхностей: Для расчета минимального двустороннего припуска на обработку наружных и внутренних поверхностей вращения пользуются формулой: При наличии двух видов пространственных отклонений обрабатываемой поверхности вращения (например, «коробления» и «смещения»), суммарной значение p определяется векторной суммой пространственных отклонении Максимальный односторонний припуск для плоской поверхности рассчитывается по формуле: и максимальный двусторонний припуск для поверхностей вращения где: Определение величин отдельных слагаемых в выражениях 1-6 производится расчетом и по справочным материалам. Ниже приводится последовательность расчета припусков на обработку : 1. Записать в расчетную карту (таблица I) обрабатываемые элементарные поверхности заготовки и технологические переходы в порядке последовательности их выполнения. Пользуясь чертежом и справочными таблицами записать для них значения 2. Определить расчетом величины минимальных припусков по интересующим нас операциям (переходам). 3. Записать для конечного перехода при обработке наружной поверхности наименьший предельный и при обработке внутренней поверхности наибольший предельный размер детали по чертежу. 4. Определить расчетный размер для перехода предшествующего конечному: при обработке наружной поверхности - путем прибавления расчетного припуска к наименьшему предельному размеру по чертежу, и при обработке внутренней поверхности - путем вычитания расчетного припуска из наибольшего предельного размера по чертежу. 5. Последовательно определить расчетные размеры для каждого предшествующего перехода (следуя п.4). 6. Записать наименьшие предельные размеры по всем переходам, округляя их увеличением (до значащей цифры допуска) при обработке наружных поверхностей, и наибольшие предельные размеры, округляя их уменьшением при обработке внутренних поверхностей. 7. Определить наибольшие предельные размеры путем прибавления допуска к округленному наименьшему предельному размеру, при обработке наружной поверхности, и наименьшие предельные размеры путем вычитания допуска из округленного наибольшего предельного размера - при обработке внутренних поверхностей. 8. Записать предельные значения припусков zmax как разность наибольших предельных размеров, и zmin как разность наименьших предельных размеров предшествующего и выполняемого переходов - при обработке наружных поверхностей, и zmax, как разность наименьших предельных размеров, и zmin как разность наибольших предельных размеров выполняемого и предшествующего переходов, при обработке внутренних поверхностей. 9. Определять общие припуски zmax и zmin, суммируя промежуточные разности припусков. 10. Проверить правильность расчетов сопоставлением припусков и допусков: Расчетные данные занести в сводную таблицу «Припуски и предельные размеры по переходам» (см. табл.1) Рассмотрим расчет припусков и предельных размеров на примере детали типа «Крышка». Заготовка получена штамповкой. Рассчитаем припуски на внутреннюю поверхность диаметр 46+0,05. В соответствии с маршрутной технологией (см.табл.I) заданное качество обработки отверстия диаметром 46+0,05 получаем за два рабочих перехода. В соответствия с /Справочник технолога-машиностроителя т.1/ высота неровностей штамповых поковок Rz= 160 мкм, толщина дефектного слоя Т = 200 мкм.

где pсм, pэкс - допускаемые погрешности поковок по смещению и эксцентриситету (pсм = 250мкм, pэкс = 630мкм /Справочник технолога-машиностроителя т.1 с.169/). Подставляя исходные данные pсм и pэкс в выражение для p получаем: Заносим расчетные параметры Rz, Tиp в таблицу I. Аналогично рассчитываем значения Rz, Tиpи для других переходов (см.табл.I). Погрешность установки Записав исходные данные в таблицу I производим расчет припусков и предельных размеров в соответствии с методикой, изложенной выше. Рассчитаем минимальный расчетный припуск под зенкерование в соответствии с выражением 3: Аналогично под развертывание получим: Запишем в графу 6 (табл.1) полученные значения 2zimin. Запишем в графу 9 для конечного перехода (развертывание) наибольший предельный размер - 46 мм. Тогда расчетный размер для перехода зенкерования будет найден путем вычитания расчетного припуска 2zimin = 239мкм из наибольшего предельного размера: 46,05 – 0,239 = 45,81 мм Наименьшие предельные размеры находим путем вычитания допуска из наибольшего предельного размера. Данные заносим в графу I0. После этого определяем предельные значения припусковzmaxи zminдля каждого перехода. Под зенкерование: z2max = 45,69 - 43,18 = 2,510 мм , z2min = 45,81 - 43,68 = 2,130 мм Под развертывание: z3max= 46,00 - 45,69 = 0,310 мм z3min = 46,05 - 45,81 = 0,240 мм Общие припуски z0max и z0min составят: z0max = 2130 + 310 = 2820 мкм z0min = 2130 + 240 = 2370 мкм Производим арифметическую проверку правильности расчета припусков в соответствии с выражением. Для зенкерования: z2max = 2510 мкм, z2min = 2130 , 2510 - 2130 = 500 – 120 Аналогичную проверку производим для развертывания: 310 - 240 = 120 - 50 Ниже (табл.2) приведены контрольные примеры для расчета значений припусков и предельных размеров. Таблица I Расчет припусков и предельных размеров

Таблица 2 К расчету припусков

Примечание: Торец I предварительно прошлифован. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||