ОБР.ЛЕКЦ.ЛЕНТ.. I основы резания металлов

Скачать 8.19 Mb. Скачать 8.19 Mb.

|

|

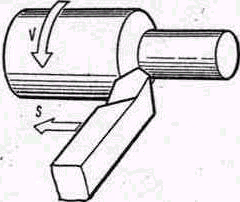

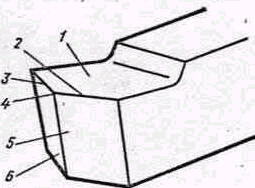

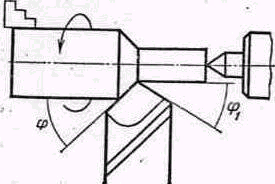

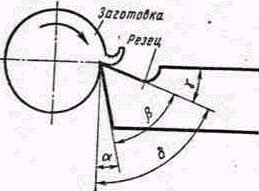

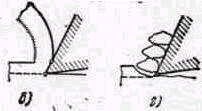

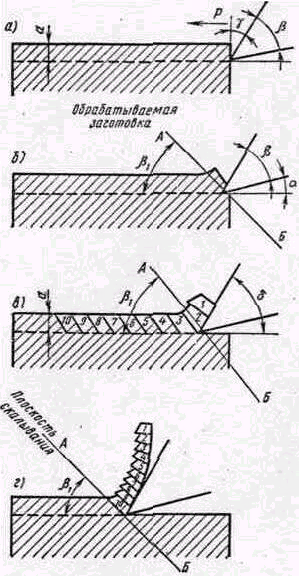

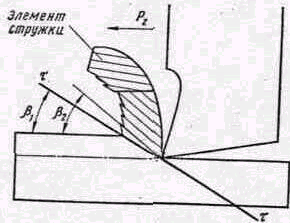

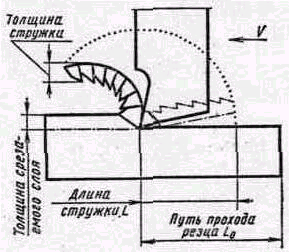

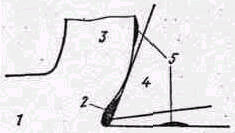

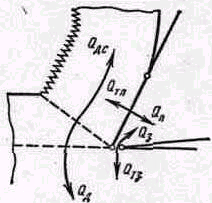

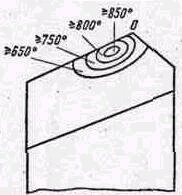

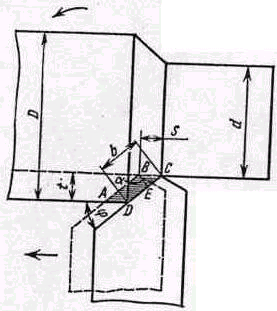

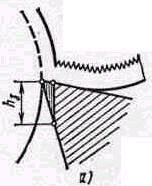

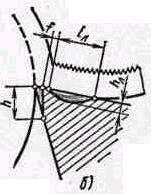

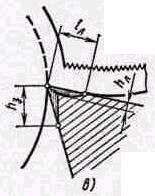

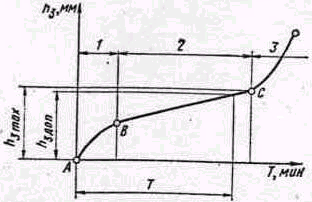

Глава I ОСНОВЫ РЕЗАНИЯ МЕТАЛЛОВ § 1. Наука о резании металлов Теория резания рассматривает физические основы резания, вопросы пластической деформации металлов, трения, износа инструментов и методы повышения их стойкости, вопросы теплообразования, применения смазочно-охлаждающих жидкостей (СОЖ), влияние геометрических параметров инструментов на процесс резания, правила выбора режима резания, вопросы качества обработки, вибрации и др. Основоположниками науки о резании металлов являются, русские ученые И. А. Тиме (1838—1920), К.А. Зворыкин (1861—1928) и Я. Г. Усачев (1873—1941). Профессор Петербургского горного института И. А. Тиме в 1870 г. в труде «Сопротивление металлов и дерева резанию» изложил основные закономерности процесса образования стружки. К. А. Зворыкин н Я. Г. Усачев выполнили научные исследования процессов резания, имеющие большое практическое значение для производства. Значительный вклад в науку о резании металлов и ее практическое .применение внесли советские ученые В. Н. Кривоухов, Г. И. Грановский. В.Д. Кузнецов, В.Ф. Бобров, А.И. Каширин, Е. П. Надеинская, А. И. Исаев и другие, заслуги которых признаны мировой наукой. Скоростное резание металлов впервые получило развитие в СССР. Еще в 1936—1937 гг. советские исследователи впервые в мировой практике провели научные исследования скоростного резания металлов. Лауреаты Государственных премий известные мастера скоростного резания Г. С. Борткевич, Н. В. Поляков, А. П. Марков, Л. Б. Быков, С. М. Бушуев и другие многое сделали для внедрения в производство скоростного резания. § 2. Процесс резания металлов Процесс резания металлов заключается в срезании с заготовки поверхностного слоя для получения детали нужной формы, требуемых размеров и качества обработанной поверхности. Срезаемый слой металла называется стружкой. Обработка резанием является наиболее важным процессом в машиностроительном производстве и применяется при изготовлении почти любой продукции. Даже в случае, если  Рис. 1. Схема процесса точения процессы резания не используются в основном производстве, они используются косвенно при изготовлении технологической оснастки и при ремонте оборудования. Основными видами обработки резанием являются точение, фрезерование, сверление, строгание, шлифование и др. Различные виды обработки или их сочетание выполняются на металлорежущих станках: токарных, фрезерных, сверлильных, шлифовальных, строгальных, протяжных, агрегатных и специальных и на автоматических линиях с помощью различных инструментов — резцов, сверл, фрез, протяжек, шлифовальных кругов и др. При изучении теории резания принимают за основу обработку на токарных станках—точение, а в качестве инструмента—токарный резец. Для осуществления процесса точения необходимо иметь два движения: главное движение — вращательное движение заготовки V (рис. 1) и перемещение заготовки—движение подачи S. Скорость главного движения определяет скорость резания, движение подачи обеспечивает непрерывное врезание инструмента в новые слои металла заготовки. § 3. Элементы и углы резца Резец состоит из режущей части (головки) и стержня (рис. 2). Стержень служит для закрепления резца в   Рис.2. Элементы резца: 1—передняя поверхность, 2—главная режущая кромка, 3— вспомогательная задняя поверхность, 4—вершина резца, 5—главная задняя поверхность, 6— вспомогательная режущая кромка, 7 — режущая часть, 8— стержень. резцедержателе станка. Режущая часть состоит из следующих элементов: передней поверхности 1—поверхности, по которой сходит стружка, главной задней 5 и задней вспомогательной 3 поверхностей, обращенных к обрабатываемой заготовке; главной режущей кромки 2, образующейся от пересечения передней и главной задней поверхностей, выполняющей основную работу резания и вспомогательной режущей кромки 6, образующейся от пересечения передней и вспомогательной задней поверхностей. Вершины резца 4—место сопряжения главной и вспомогательной режущих кромок. Вершина резца может  Рис. 3. Углы резца в плане: быть острой, закругленной и срезанной. Режущая часть резца имеет форму клина, заточенного с определенными углами. Чтобы обеспечить режущую способность инструмента, получить требуемую точность и качество поверхности детали, необходимо правильно выбрать углы режущей части резца. Различают углы в плане и основные углы резца. Углами в плане называются углы между режущими кромками резца и направлением подачи:  Рис. 4. Основные углы резца: а — главный задний угол, Основные углы резца (рис. 4): передний угол — § 4. Процесс образования стружки и типы стружек В зависимости от условий обработки стружка может быть разных видов. При обработке пластичных материалов (конструкционные стали) образуется элементная стружка (рис. 5), ступенчатая и сливная, а при обработке малопластичных материалов— стружка надлома. Эта классификация стружек предложена в 1870 г. Н. А. Тиме. Ею пользуются и в настоящее время. Элементная стружка (рис. 5, а) состоит из отдельных, пластически деформированных элементов, слабо связанных или совсем не связанных между собой. На рис. 6 и 7 показаны схемы образования элементной стружки. Резец, установленный на глубину а, перемещается под действием силы Р, передаваемой суппортом станка, и постепенно вдавливается в   Рис. 5. Виды стружек, образующихся при резании  Рис. 6. Схема образования стружки (по И. А. Тиме) металл заготовки, сжимает его своей передней поверхностью я вызывает сначала упругие, а затем пластические деформации. Различают следующие фазы образования элемента (по И. А. Тиме). В начале резания (рис. 6, а) происходит соприкосновение резца с обрабатываемой заготовкой. Затем резец своей вершиной вдавливается в металл (рис. 6,6), который претерпевает деформацию сдвига. По мере углубления резца в срезаемом слое растут напряжения и, когда они достигнут величины предела прочности обрабатываемого металла, про  Рис. 7. Схема образования стружки: изойдет сдвиг (скалывание) первого элемента (1) по плоскости сдвига АВ, составляющей с направленным перемещением резца угол После скалывания первого элемента стружки резец сжимает следующий близлежащий слой металла, в результате чего образуется второй элемент (2), отделяющийся от заготовки по плоскости наибольших касательных напряжений под тем же углом Цифрами 1, 2, 3,...,10 обозначены последовательно образуемые элементы стружки. Ступенчатая стружка (см. рис. 5, б) получается при обработке сталей со средней скоростью резания. Ступенчатая стружка имеет одну сторону (со стороны резца) гладкую, а другая сторона имеет ступеньки (зазубрины) с выраженным направлением отдельных элементов, прочно между собой связанных. У ступенчатой стружки разделение ее на части не происходит. Сливная стружка (см. рис. 5, в) сходит с резца в виде ленты без зазубрин, присущих ступенчатой стружке. Она получается при обработке сталей с высокой скоростью резания. Поверхность стружки, прилегающая к передней поверхности резца, сравнительно гладкая, а при высоких скоростях отполирована. Ее противоположная сторона покрыта мелкими зазубринками — насечкой и имеет бархатистый вид. Стружка надлома (см. рис. 5, г) получается при обработке малопластичных металлов (твердый чугун, твердая бронза). Стружка состоит из отдельных, не связанных между собой кусочков различной формы и разных размеров. Обработанная поверхность при такой стружке получается шероховатой с впадинами и выступами. Тип стружки во многом зависит от рода и механических свойств обрабатываемого материала. При резании пластичных материалов возможно образование элементной, ступенчатой и сливной стружки. По мере увеличения твердости и прочности обрабатываемого материала сливная стружка переходит в ступенчатую, а затем в элементную. При обработке хрупких материалов образуется или элементная, или стружка надлома. § 5. Физические явления при стружкообразовании Усадка стружки. При резании каждый элемент стружки сдавливается под действием силы, прилагаемой со стороны передней поверхности резца, в результате чего длина стружки всегда меньше длины участка поверхности, с которого она срезана (рис. 8). Это явление  Рис. 8. Схема усадки стружка укорочения стружки по длине называется продольной усадкой. Величина усадки характеризуется отношением длины обработанной поверхности L0 к длине стружки L и называется коэффициентом усадки В зависимости от условий обработки К= 1,1—10. Величина К характеризует напряженность процесса резания. Чем больше К, тем больше деформирована стружка, тем больше сопротивление оказывал металл скалыванию. По коэффициенту усадки можно судить о напряженности процесса резания, делать необходимые выводы и принимать практические меры для облегчения процесса резания. Нарост. При резании пластичных материалов у лезвия инструмента перед его передней поверхностью образуется нарост 2 (рис. 9). Он имеет  Рис. 9. Схема образования нароста: 1 — заготовка, 2 — нарост, 3 — стружка, 4— резец, 5—частицы нароста на стружке и заготовке. клиновидную форму и представляет собой часть обрабатываемого металла, прилипшего или приваренного к резцу. Причиной возникновения нароста являются трение и притормаживание поверхностного слоя сходящей стружки о переднюю поверхность резца. Нарост обладает вьрсокой твердостью вследствие подкаливания и наклепа. Форма и размеры его непостоянны. В сотые доли секунды нарост возникает, увеличивает свою высоту до предела, а затем частично или полностью разрушается. Одна часть разрушенного нароста 5 уносится стружкой 3, а вторая — поверхностью резания 1 (см. рис. 9). После разрушения нарост вновь возрастает, затем вновь разрушается и т. д. Отрывающиеся частички образуют лунки на обрабатываемой поверхности, а прилипшие кусочки создают шероховатость (рис. 10). При наростообразовании невозможно получение поверхности высокого качества (не выше параметра шероховатости Rz20—10). При черновой обработке нарост, воспринимая на себя нагрузку, предохраняет переднюю поверхность резца инструмента от перегрева и износа. Поэтому при черновой обработке образование нароста не вредно, а даже полезно. На размер нароста влияют механические свойства металла, скорость резания,  Рис. 10. Схема разрушения нароста подача, передний угол инструмента и род СОЖ. Такие металлы, как медь, латунь, бронза, олово, свинец, большинство типовых сплавов, легированные стали с большим содержанием хрома и никеля не склонны к наростообразованию; конструкционные углеродистые и большинство легированных сталей, серый чугун, алюминий склонны к наростообразованию. Предотвращение наростообразования достигается следующими путями: подбором и работой на определенных скоростях резания. Наиболее интенсивно нарост образуется при скоростях v==7—80 м/мин. При больших скоростях резания (v>80 м/мин) нарост не успевает привариться к резцу, так как уносится быстро сходящей стружкой. Чистовую обработку многолезвийными инструментами из быстрорежущей стали и фасонными резцами ведут на низких скоростях резания, а твердосплавными резцами, фрезами, зенкерами — на высоких скоростях резания. При работе инструментом с отполированной передней поверхностью нарост практически не образуется. Наростообразование уменьшается при правильном подборе и применении СОЖ. При наладке станков для получения поверхности нужного параметра шероховатости наладчик всегда должен помнить и знать о влиянии нароста на качество обработки. Упрочнение. При резании в результате пластической деформации срезаемого слоя и слоя основной массы металла обработанная поверхность всегда имеет более высокую твердость. Глубина упрочненного слоя достигает 1—2 мм. Степень повышения твердости к глубина слоя упрочнения зависят от механических свойств металла, угла резания, радиуса закругления режущей кромки инструмента, величины подачи, скорости резания и свойств применяемой СОЖ. Чем мягче и пластичнее металл, тем большему упрочнению он подвергается. Чугуны меньше поддаются упрочнению, чем стали. Чем больше угол резания, радиус закругления режущей кромки и толщина среза, тем степень упрочнения выше. Применение СРЖ уменьшает глубину упрочненного слоя и твердость. Упрочнение снимается отжигом и нормализацией. § 6. Образование и распределение тепла при резании металлов. Температура резания В процессе резания металлов механическая энергия, затрачиваемая на работу резания, переходит в тепловую. В зоне резания возникает тепло за счет работы, затрачиваемой на пластические деформации Qд (рис. 11) и преодоление  Рис. 11. Распределение тепла (при резании) между стружкой, инструментом и заготовкой трения по передней Qт.п и задней поверхностям резца Qт.з. Нагреваются заготовка, режущий инструмент и стружка. При значительной скорости температура в зоне резания достигает значительных величин. При работе на высоких скоростях при точении и фрезеровании можно наблюдать сходящую из-под резца или фрезы ярко-красную стружку, нагретую до 900 °С. На обработанной поверхности стальной детали появляются цвета побежалости, свидетельствующие о высокой температуре поверхностного слоя детали во время соприкосновения ее с задней поверхностью инструмента. Полученное тепло при точении распределяется следующим образом: уходит в стружку 50—80 % (Qдс+Qтп);в резец 40—10 % (Qп+Qз), в обрабатываемую деталь 9—3% (Qтз+Qд) и в окружающую среду около 1 %. При затуплении инструмента характер распределения тепла изменяется: резец и заготовка нагреваются в большей степени. Как в стружке, так в резце и в заготовке тепло распределяется неравномерно. В слоях стружки, ближе расположенных к передней поверхности резца, температура выше, чем в слоях, удаленных от нее (рис. 12). Температура обрабатываемой  Рис. 12. Распределение температур на передней поверхности резца (по Б. И. Костецкому) заготовки понижается по мере удаления рассматриваемой точки от поверхности резания, а наибольшая температура находится в месте контакта резца с заготовкой. Температура инструмента также различна в различных точках. Самая высокая температура соответствует точке, лежащей в центре давления стружки на резец. Температура резания. Под температурой резания понимается средняя температура на поверхности контакта инструмента со стружкой. На температуру резания Q влияют многие факторы: механические свойства обрабатываемого материала, размер площади срезаемого слоя и скорость резания: где cq— коэффициент, характеризующий род и механические свойства обрабатываемого материала, геометрические параметры инструмента и свойства СОЖ; v — скорость резания, м/мин; т, п, q — коэффициенты степеней, причем m>n>q, т. е. на температуру резания большее влияние оказывает скорость, затем толщина срезаемого слоя а и наименьшее — ширина срезаемого слоя b. Большое влияние на температуру резания оказывают механические свойства обрабатываемого металла. Чем выше предел прочности и твердость металла заготовки, тем большее сопротивление необходимо преодолеть при стружкообразовании, тем большую работу надо затратить на резание, тем больше выделится тепла и будет выше температура резания. При резании твердых материалов стружка соприкасается с передней плоскостью резца на меньшей площади, чем при резании мягких сталей. Это повышает давление на единицу поверхности контакта, а отвод тепла в тело резца и толщу стружки ухудшается, что приводит к повышению температуры в поверхностных слоях резца. Чем выше теплоемкость и теплопроводность обрабатываемого металла, тем лучше отвод тепла в стружку и в обрабатываемую заготовку и тем меньше температура на поверхности резца. Большое влияние на температуру резания . оказывают геометрические элементы резца: угол резания, главный угол и радиус закругления при вершине резца. Отрицательный передний угол по сравнению с положительным вызывает большие деформации и приводит к большему выделению тепла. При работе с передним углом y=-10° температура резания повышается на 15° по сравнению с работой резцом, имеющим положительный угол у=+10°. При увеличении главного угла в плане уменьшается ширина стружки и длина активной части режущей кромки, что приводит к менее интенсивному отводу тепла в заготовку и в тело резца, теплота концентрируется на меньшей ширине среза около вершины резца, и температура резания повышается. Наиболее резкое увеличение температуры резания происходит в пределах Радиус закругления при вершине резца в плане оказывает влияние на общее тепловыделение и на его отвод. Увеличение радиуса закругления хотя и увеличивает тепловыделение, но и увеличивает длину активной части режущей кромки, объем головки резца улучшает отвод тепла в тело резца и в заготовку, что является преобладаю щим, и приводит к снижению температуры резания. Чем больше площадь поперечного сечения тела резца, тем интенсивнее отвод тепла от мест его образования в тело резца, тем меньше температура резания. § 7. Элементы режима резания К элементам режима резания относятся: скорость резания, подача и глубина резания. Скоростью резания называется величина перемещения наиболее удаленной точки режущей кромки относительно поверхности резания в единицу времени (минуту). Скорость резания в разных точках режущей кромки неодинакова. Однако в расчетах при определении скорости резания принимается ее наибольшее значение. Скорость резания зависит от быстроты вращения и диаметра обрабатываемой заготовки. Чем больше диаметр заготовки D (рис. 13), тем  Рис. 13. Элементы срезаемого слоя при точении больше скорость резания при одних и тех же оборотах заготовки где D — наибольший диаметр поверхности резания, мм; п — частота вращения заготовки, об/мин; При продольном точении скорость резания постоянна. При подрезания торца скорость резания имеет наибольшее значение у наружной поверхности и равна нулю в центре заготовки. При растачивании скорость резания принимается также по наибольшему диаметру поверхности резания — по диаметру обработанной поверхности. Величина перемещения режущей кромки относительно обрабатываемой поверхности в единицу времени в направления движения подачи называется скоростью подачи или просто подачей. Различают подачи — минутную и за один оборот заготовки. Величина относительного перемещения инструмента по отношению к заготовке за одну минуту называется минутной подачей. Величина перемещения резца инструмента за один оборот заготовки называется , подачей за один оборот заготовки. Между минутной подачей и подачей за один оборот заготовки (в мм/об) существует зависимость где s — подача за один оборот, мм./об; sм — минутная подача, мм/мин; п — частота вращения заготовки, об/мин. Глубиной резания При наружном продольном точении, при растачивании глубина резания определяется как полуразность между диаметром отверстия после обработки и диаметром отверстия до обработки. При подрезании за глубину резания принимается величина срезаемого слоя, измеренная в направлении, перпендикулярном обработанному торцу. При отрезании и прорезании глубина резания равняется ширине канавки, образуемой отрезным или прорезным резцом. § 8. Элементы срезаемого слоя Элементами срезаемого слоя являются ширина, толщина и площадь поперечного сечения среза. Если рассечь слой металла, срезаемого с поверхности резания за один оборот, плоскостью, проходящей через ось детали, в сечении получим параллелограмм с основанием s, высотой t и сторонами АВ и DC, наклоненными к оси детали под углом Размер а расстояние между двумя последовательными положениями 1 и 2 главной режущей кромки резца за один оборот детали называется толщиной среза. Размер b — длина контакта режущей кромки резца с обрабатываемой заготовкой называется шириной среза. Физические и технологические размеры срезаемого слоя связаны между собой следующими соотношениями (рис. 13): Площадь поперечного сечения среза (мм2) F == аb = st. § 9. Износ и стойкость инструментов В процессе резания в результате трения стружки о переднюю поверхность инструмента и задней поверхности о заготовку режущие поверхности инструмента изнашиваются. Независимо от вида и назначения инструменты изнашиваются: по задней поверхности (рис. 14,а); по передней поверхности    Рис. 14. Схема износа резцов: а — по задней поверхности, б—по передней поверхности, в—по задней я передней поверхностям (Рис.14,6); одновременно по передней и задней поверхностям (рис. 14, в). В зависимости от условий обработки может преобладать тот или иной вид износа. Износ по задней поверхности характеризуется площадкой с высотой hз (рис. 14, а). В процессе резания увеличиваются площадка, трение, нагрев, быстрее протекает процесс износа. Быстрый рост износа является опасным, так как может привести к разрушению режущей кромки инструмента. Износ инструмента .допускается в определенных пределах (допустимый износ), после которого инструмент надо переточить, возобновить его режущие способности. Износ передней поверхности инструмента образуется от трения сходящей с нее стружки. Износ образуется в виде лунки глубиной hл (рис. 14,б,в). Края лунки располагаются приблизительно параллельно главному лезвию инструмента, а длина лунки равна его рабочей длине. При работе инструментами из быстрорежущей стали на малых и средних скоростях резания перемычка между краем лунки и главным лезвием сохраняется благодаря образовавшемуся наросту, предохраняющему переднюю грань от истирающего действия стружки. По мере увеличения износа край лунки может сойтись с кромкой изношенной задней поверхности и на окончательно изношенном инструменте останется только часть лунки (рис. 14,в). Практически до такого износа инструмент не доводят, а перетачивают значительно раньше из-за износа по задней поверхности. Лунка, увеличивая передний угол резца, облегчает процесс резания. На рис. 14, в показан одновременный износ по задней и передней поверхностям инструмента. Виды износа. Основными видами износа являются абразивное, молекулярное и диффузионное изнашивание и приработочный износ. Абразивный износ — это царапание твердыми частицами, находящимися в обрабатываемом материале, режущих поверхностей инструмента. Большой абразивный износ причиняют инструменту окалина и литейная корка на заготовках. Молекулярный износ происходит в результате действия молекулярных сил сцепления (прилипание, спекание) между материалами заготовки (стружки), вызывающих при трении скольжения отрыв (захватывание) мельчайших частиц материала инструмента. Этот вид износа характерен при обработке стали и других вязких материалов. При контакте одноименных материалов схватывание начинается при температурах, равных (0,3—0,4) Тпл, а при контакте разноименных материалов (0,35—0,5) Тпл, при очень высоких температурах контактирования процесс схватывания приводит к спеканию. Молекулярный износ можно уменьшить применением СОЖ, которые создают на контактных поверхностях защитные пленки, уменьшающие силы прилипания. Диффузионное изнашивание — это диффузионное растворение металла инструмента в обрабатываемом материале при температурах 800—850 °С. Интенсивность протекания диффузионных процессов заметно уменьшается при применении инструментальных материалов, химически инертных по отношению к обрабатываемому материалу. Резец по времени изнашивается неравномерно. В начале работы быстро истираются неровности, шероховатости режущей кромки и обезуглероженный слой инструмента, появившийся при его термической обработке. Этот износ называется приработочным. Стойкость инструмента. На рис. 15 процесс износа изображен графически.  Рис. 15. Зависимость износа резца по задней поверхности от продолжительности работы: зоны: 1 — приработки, 2— нормального износа, 3— разрушения; Т — период стойкости резца Сначала в зоне 1 от А до В будет приработочный процесс. В зоне 2 — прямая ВС изображает нормальный износ, высота площадки из равномерно растет. Затем высота достигает определенной величины hзмах. Их дальнейший износ и перегрев резца вызывает резкое увеличение площадки износа, разрушение режущей кромки — зона 3. Чтобы не допустить разрушения режущей кромки, резец (или другой инструмент) снимают и перетачивают раньше, чем износ достигнет определенной допускаемой величины hздоп . Время работы инструмента до износа на величину hздоп называется периодом стойкости (стойкостью) Т (мин). Иначе говоря, стойкостью называется машинное время работы резца до переточки. На износ и стойкость инструмента влияют скорость резания, физико-механические свойства обрабатываемого и инструментального материала, состояние поверхности режущих кромок инструмента, жесткость технологической системы станка (СПИД), свойства применяемой СОЖ. элементы режима резания, углы резца и др. Наибольшее влияние на стойкость инструмента оказывает скорость резания. Чем скорость выше, тем больше энергии расходуется на процесс резания, тем больше выделяется тепла, тем интенсивнее происходит износ трущихся поверхностей режущей части инструмента и тем меньше период стойкости. Исследованиями и практикой установлено, что небольшое приращение скорости резания вызывает значительное изменение стойкости резца. Например, если скорость резания при работе твердосплавным резцом увеличивается в два раза, то стойкость резца уменьшится в 32 раза. В процессе работы все виды инструментов изнашиваются. Обслуживающий персонал — мастера, наладчики должны знать, до какого предела затупления (износа) можно доводить инструмент и когда изношенный или затупившийся инструмент снять для переточки или замены новым. Если доводить износ до точки b (рис. 15), такой износ будет неэкономичен, так как резец придется слишком часто перетачивать. Если доводить резец до слишком большого износа (до точки с), то при переточке придется удалять слишком много металла, инструмента. Кроме того, при работе с затупленным инструментом увеличиваются силы резания, ухудшается чистота обработки, повышается температура резания и усиливается сам процесс изнашивания. Существует несколько способов определения износа инструментов. Критерии блестящей полоски—при появлении на поверхности резания блестящей полоски (при обработке стали), а при обработке чугуна — темных пятен резец считается затупившимся. Появление блестящей полоски соответствует началу третьего периода износа (зона 3, рис. 15). Этот способ не применяют при работе сложным и дорогостоящим инструментом и при чистовых работах. Силовой критерий (критерий Шлезингера) — резец считается затупленным, когда начинается заметное увеличение сил резания. Показание амперметра, включенного в цепь якоря мотора, может служить критерием износа. г»тог способ применяется при исследовательских работах, когда станки оснащены специальными приборами для измерения сил резания. Современные станки 16К20, 1К62, 1А16 и другие имеют на щитках управления амперметры. Амперметр покажет при затуплении инструмента резкое возрастание расходуемой мощности на резание. Критерий оптимального износа подразумевает износ, при котором общий срок службы инструмента получается наибольшим. Общий срок службы резца М (в мин) определяется как произведение количества переточек К на время работы (стойкость) Т, за которое этот износ образовался: |