ОБР.ЛЕКЦ.ЛЕНТ.. I основы резания металлов

Скачать 8.19 Mb. Скачать 8.19 Mb.

|

М = КТ.Этот способ оценки износа применяется при исследовательских работах. Он может быть использован в массовом производстве и при работе сложного и дорогого инструмента. Технологический критерий—в серийном и массовом производстве заранее устанавливают, сколько деталей должно быть качественно обработано до износа инструмента на допускаемую величину, и после обработки установленного количества инструмент принудительно снимают и отдают в переточку. В современных станках и автоматических линиях встроены специальные автоматические устройства, следящие за работой каждого инструмента. Когда подходит время снятия инструмента на переточку, сначала на щите управления дается предупредительный сигнал — в ячейке для данного инструмента загорается лампа красного цвета, после которого, если не будет снят инструмент, в течение обработки последующих 50—100 деталей (это количество устанавливается заранее) автоматическая линия или отдельная цепочка линии автоматически останавливается. Из рассмотренных способов оценки износа инструмента наибольшее распространение имеют критерии оптимального износа и технологический. § 10. Смазочно-охлаждающие жидкости Назначение смазочно-охлаждающих жидкостей (СОЖ) — оказывать при резании смазочное, охлаждающее, моющее и смывающее действие. При смазывающем действием понимается способность СОЖ образовывать прочные, масляные пленки на контактных поверхностях инструмента, детали и стружки, полностью или частично предотвращающие соприкосновение передней поверхности инструмента со стружкой, и задних — с заготовкой, в результате чего уменьшается трение между ними и, как следствие, тепловое выделение; снижается сила резания. Смазочные пленки могут быть физическими, химическими и механическими. Физические пленки образуются благодаря наличию в СОЖ поверхностно-активных присадок — олеиновой кислоты, окисленного петролатума и некоторых эфиров. Химические пленки образуются вследствие реакции находящихся в СОЖ веществ, химически активных по отношению к смазывающему материалу, таких, как сера, фосфор, четыреххлористый углерод и соединения, содержащие азот. Механические пленки образуются благодаря содержанию в СОЖ таких твердых веществ, как графит, дисульфит, молибден, сернистый титан, сернистый цинк и др. Охлаждающее действие СОЖ заключается в отборе тепла от нагретых поверхностей инструмента и поверхяостей заготовки. Жидкость, соприкасаясь с нагретыми поверхностями, за счет теплообмена охлаждает их. В результате охлаждения снижается температура резания, температура нагрева инструмента и заготовки. Моющее действие СОЖ заключается в способности жидкости удалять продукты изнашивания с поверхности резания заготовки и контактных поверхностей инструмента. В ряде станков и автоматических линий СОЖ применяется для смыва и удаления стружки (по специальным желобам и каналам в стружко-сборники). К СОЖ предъявляются также требования по стабильности ее состава — при длительной эксплуатации она не должна разлагаться, безвредности — СОЖ не должна вызывать заболеваний кожи и слизистых оболочек, обладать также коррозионными свойствами—должна предохранять от ржавления детали станков и инструменты. Выбор СОЖ определяется характером операции резания, видом инструмента, родом обрабатываемого материала и режимами резания. Рекомендации по выбору СОЖ приведены в табл. 1. Марки охлаждающих жидкостей «Укринол-1», РЗ-СОЖ8 и ЛЗ-ЭМ/ЗО — эмульсолы, марки МР-1, ОСМ-3, В-31, ЛЗ-СОЖ1ПО—масляные СОЖ изготовляются нефтемаслозаводами; МОТ-2— эмульсия приготовляется 1. Смазочно-охлаждающие жидкости

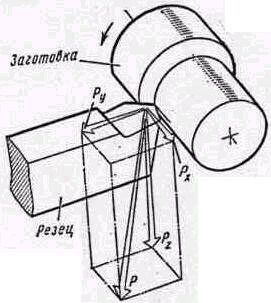

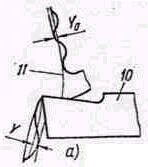

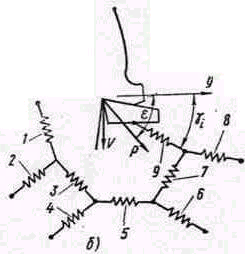

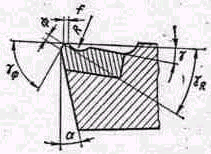

по рецепту заводов-потребителей. Каждому сочетанию материал — вид обработки, материал — режим резания должна соответствовать определенная смазочная жидкость. Применение СОЖ при резании уменьшает силу резания, улучшает качество обработанной поверхности и в большинстве случаев повышает стойкость инструмента. § 11. Силы, действующие на резец Срезаемый слой давит на резец с силой резания Р (рис. 16), являющейся геометрической суммой нормальных сил и сил трения, действующих на его передней и задней поверхностях. Сила резания Р направлена перпендикулярно передней поверхности резца. Положение передней поверхности в пространстве зависит от сочетания переднего угла  Рис. 16. Силы. действующие на резец при точении на прочность ведут по силе Рz. Реактивная сила Р'z, действующая со стороны резца на заготовку, препятствуя ее вращению, создает момент сопротивления резанию (в Н*м), называемый моментом резания: где Рz — окружная сила, Н; D — диаметр, м. Горизонтальная составляющая — осевая сила, или сила подачи, направлена в сторону, противоположную направлению подачи, и препятствует движению подачи. По этой силе рассчитываются механизмы подачи станка. Вторая горизонтальная составляющая, или радиальная сила Ру, направлена вдоль оси резца, отжимает резец от заготовки и воспринимается болтами резцедержателя. Реактивная сила Р'y отжимает заготовку (рис. 16). По силе Ру рассчитывают жесткость крепления заготовки. Силы Рz, Рх и Ру взаимно перпендикулярны. Суммарная сила резания равна диагонали прямоугольного параллелепипеда, построенного на этих силах как на сторонах (рис. 16). Наибольшую величину имеет сила Рz. При нормально заточенном резце примерное соотношение сил Рz: Ру : Рх =1 :0,4 :0,25. Определение силы резания. На силу резания влияют режим резания, геометрические параметры резца, механические свойства обрабатываемого и инструментального материала, степень затупления резца и характер применяемой СОЖ. Силу резания Рz (в Н) можно определить по формуле Pz=Pz(табл)К1К2*10 где Рz(табл.)— табличное значение Рz, кг (10—множитель для перевода в ньютоны); K1 — коэффициент, зависящий от обрабатываемого материала; К2 — коэффициент, зависящий от скорости резания. Мощность, затрачиваемая на резание. Мощность представляет собой работу силы в единицу времени. Мощность резания (в кВт) определяется суммой: Nрез=NPz+NPy+NPx. Учитывая, что при продольном точении сила Ру=0, а мощность, затрачиваемая на выполнение подачи, незначительна (NPx=1—2% NPz), при расчетах вторым и третьим слагаемыми пренебрегаем, тогда мощность резания Nрез=NPz. Величину мощности определяем по формуле где Nтабл — табличное значение мощности резания, кВт; КN — коэффициент, зависящий от обрабатываемого материала; t — глубина обработки, мм; v — скорость резания, мм/мин. Мощность электродвигателя (кВт) где Для осуществления резания на заданном станке необходимо, чтобы мощность электродвигателя данного станка была больше или равна расчетной мощности. § 12. Вибрации Важной проблемой обработки резанием, имеющей большое практическое значение, является вибрация технологической системы станка (СПИД). Вибрация влияет на качество обработанной поверхности, увеличивает интенсивность износа инструмента я является причиной возникновения звуков высокой частоты. Механизм вибрации при резании. Виды вибраций. Металлорежущий станок, режущий инструмент и обрабатываемая деталь — это система, имеющая большое число степеней свободы. Станок можно представить схематически в виде системы с большим количеством пружин 1, 2, .... 9 (рис. 17),   Рис. 17. Схема вибраций станка: а — изменение толщины среза, 6 — модель упругой системы станка каждая из которых обладает определенной жесткостью, демпфирующими (гасящими) свойствами и собственными частотами колебаний. Пружины 1, 2, 3, .... 9 уравновешивают силу резания, возникающую между резцом 10 и заготовкой 11. Импульс силы, вызывающей вибрацию, вызывает колебательные движения пружин и исключительное перемещение резца 10 и заготовки 11. Направление перемещения этого движения будет зависеть от вибрирующих элементов (пружин) данной системы. При обработке точением в динамических условиях возможны следующие разновидности вибраций: вибрации державки резца, вибрации резцедержателя или суппорта, вибрации заготовки между центрами, крутильные колебания заготовки и шпинделя, вибрации центров и пиноли, передней или задней бабки, вибрации станины. Вибрации могут происходить в вертикальной и горизонтальной плоскостях, параллельно или перпендикулярно направлению подачи. Таким образом, заготовка или резец могут перемещаться относительно друг друга в любом направлении. Возникновение вибраций в установившемся режиме резания может вызвать различные отклонения: скорости резания (колебания скорости резания), подачи, глубины срезаемого слоя, изменение положения режущей грани резца к поверхности заготовки (т. е. изменение переднего и заднего углов и углов наклона режущей кромки). Из теории резания известно, что любое из этих отклонений может изменить силы, действующие на вершину резца. В зависимости от направления и фазы отклонений (совпадающие или не совпадающие по времени с другими колебаниями) эти силы могут гасить возникшие колебания или возбуждать вибрации. Обычно система, выведенная импульсом силы из равновесия, вибрирует с затуханием. Такой вид колебаний, обычно не достигающих резонансной частоты технологической системы станка, называется вынужденными колебаниями. Однако если изменение сил резания значительно и не поддается .гасящему (демпфирующему) эффекту системы, они могут вызвать рост амплитуды колебаний: устанавливается равновесие возбуждающих и гасящих сил системы, вибрации. не затухают — этот вид самовозбуждаемых вибраций называется автоколебаниями. Особенностью самовозбуждаемых вибраций является то, что их частота совпадает с одной из собственных частот технологической системы станка. Вынужденные колебания возникают из-за периодичности действия возмущающей силы. Причинами их появления могут быть удары, прерывистый характер процесса резания, дисбаланс вращающих частей технологической системы станка, дефекты в механизмах станка, неравномерность припуска на обработку, передача вибраций станку от других машин, молотов, прессов, работающих поблизости. Устранение вынужденных колебаний не является большой трудностью. Найти источник вибраций, как правило, нетрудно. После его устранения вибрации прекращаются. Автоколебание — явление более сложное и часто возникающее при резании металлов. Самовозбуждаемые вибрации (автоколебания) возникают при отсутствии видимых внешних причин. Причины автоколебаний кроются в самом процессе резания. Они создают переменную силу и поддерживают автоколебательный процесс. Основными причинами появления автоколебаний являются непостоянство нароста, приводящее к изменению в процессе резания угла резания и площади поперечного сечения среза, непостоянство силы трения сходящей стружки о резец и резца о заготовку, неравномерное упрочнение срезаемого слоя по его толщине. Исследования, проведенные А. И. Кашириным, А. П. Соколовским, Л. К. Кучмой и другими, показали, что частота колебаний не зависит ни от режима резания, ни от геометрии инструмента, а определяется жесткостью и массой технологической системы станка, возрастая при увеличении жесткости и уменьшении массы. В то же время амплитуда колебаний в отличие от частоты зависит не только от массы и жесткости колебательной системы, но и от рода обрабатываемого материала, геометрических параметров инструмента и режима резания. Постоянство частоты и переменность амплитуды колебаний при изменении условий резания свидетельствует об автоколебательной природе колебаний. Факторы, влияющие на вибрации Влияние жесткости технологической системы станка. Как уже указывалось, частота колебаний не зависит ни от режима резания, ни от геометрии инструмента, а определяется жесткостью и массой системы станка. Чем выше жесткость системы, тем меньше условий для возникновения вибраций. Если меньше вылет резца, шпинделя с патроном, пиноли задней бабки, то жестче система, реже вибрации и, наоборот, чем больше вылет резца или пиноли задней бабки и шпинделя, тем больше возможностей появления и увеличения вибраций. Так, добавление наружных опор в виде люнетов, подвижных и неподвижных, при обточке длинных прутков (валиков) значительно увеличивает жесткость системы — вибрации прекращаются. Для устранения вибраций при растачивании в конструкциях расточных скалок применяются демпферы различных форм и типов. Для уменьшения вибраций точного оборудования применяются амортизаторы или виброизолирующие фундаменты. Это особенно необходимо, если около точного оборудования работает кузнечное или прессовое. Влияние механических свойств на вибрацию. При обработке вязких сталей вибрации больше, при обработке чугунов—меньше. При увеличении твердости и прочности обрабатываемого материала вибрации уменьшаются, при возрастании относительного удлинения и относительного сужения — увеличиваются. Влияние режима резания. Скорость и глубина резания влияют на вибрации больше, чем подача. При увеличении скорости (до определенной величины) вибрации возрастают, а затем уменьшаются. При увеличении глубины резания вибрации (при продольном точении) растут. Влияние геометрии резца. Чем меньше главный угол в плане Вибрации зависят от формы передней поверхности резца. Так, дополнительно заточенная лунка R на передней поверхности резца (рис. 18) по  Рис. 18. Резец с виброгасящей фаской и лункой сравнению с резцами, не имеющими такой лунки, уменьшает вибрации. Это явление, а также заточка отрицательной фаски Ф (0,1—0,3 мм) вдоль главной режущей кромки (рис. 18) используются для уменьшения вибраций. Определение причин вибрации. Определение причин вибрации производится в определенной последовательности. Сначала проверяется жесткость технологической системы станка. Проверяется отсутствие люфтов в направляющих, регулируется натяжение клиньев, прижимных планок, проверяется надежность крепления изделия, инструмента, величины вылетов инструмента, патрона, шпинделя. Если проверка замеченных неисправностей и последующая регулировка не дали результата, проводится дальнейший поиск возможных причин. Проверяется вибрация электродвигателя привода, пульсация гидропривода, при шлифовании — биение шлифовального круга и др. При определении источника вынужденных колебаний детали и узлы (предполагаемые виновники) последовательно исключаются из системы. Различные диагностические приборы и устройства облегчают нахождение причин вибраций и их устранение. § 13. Выбор режима резания Под режимом резания подразумевается совокупность глубины резания, подачи, скорости резания и стойкости инструмента. Элементы режима резания устанавливаются в такой последовательности: сначала определяется максимально возможная глубина резания (допустимая технологией обработки); по выбранной глубине определяется максимальная величина подачи (допустимая технологией обработки); по выбранной глубине и подаче, задавшись определенным периодом стойкости инструмента, находят допустимую скорость резания. Затем производится проверка выбранных элементов режима резания. Подачу контролируют по прочности механизмов станка, ско рость — по соответствию мощности резания и мощности станка. Глубина резания определяется в основном припуском, оставленным на обработку. Если нет ограничений по точности и шероховатости обработки, то весь припуск срезают за один рабочий ход. Если технические условия не позволяют производить обработку за один рабочий ход, припуск разбивают на черновые и чистовые рабочие ходы. Черновые рабочие ходы выполняют с максимальной глубиной резания, а на чистовые оставляют минимальный припуск, обеспечивающий изготовление детали с заданной шероховатостью и допуском. Подача. Для повышения производительности труда целесообразно работать с максимально возможной подачей. Величина подачи, как правило, ограничивается крутящим моментом станка, прочностью слабого звена механизма подачи, жесткостью обрабатываемой детали, прочностью инструмента и требованиями шероховатости обрабатываемой поверхности. Величины подач на практике обычно берутся из справочников. Скорость резания. После определения глубины резания и подачи определяется скорость резания. Частота вращения шпинделя п (в об/мин) станка определяется по формуле Расчетная частота вращения корректируется с учетом действительной частоты вращения станка. По действительной частоте вращения подсчитывается действительная скорость резания. Действительная частота вращения станка не должна отличаться от расчетной более чем на 5 %. | |||||||||||||||||||||||||||||||||||||||||||||