Проектирование привода ленточного транспортера. Имени академика М. Ф. Решетнева

Скачать 1.37 Mb. Скачать 1.37 Mb.

|

= 5,5 𝑎1 + 𝑎2 = 5,5 0,8 + 1,25 = 11,275 мкм (4.10) = 5,5 𝑎1 + 𝑎2 = 5,5 0,8 + 1,25 = 11,275 мкм (4.10)где: Ra1и Ra2 – средние арифметические отклонения профиля неровностей. Поправка на температурную деформацию      = 103 2 − 20° 2 − 1 − 20° 1 = 0 (4.11) = 103 2 − 20° 2 − 1 − 20° 1 = 0 (4.11)

где: t1и t2 – средняя объемная температура соответственно обода центра и венца колеса. Значение коэффициентов , 1/С для стали – 12*10-6. Минимальный натяг   = + + = 37,89 + 11,275 + 0 = 49,165 мкм (4.12) = + + = 37,89 + 11,275 + 0 = 49,165 мкм (4.12)Максимальный натяг     𝑎 = 𝑎 + (4.13) 𝑎 = 𝑎 + (4.13)где: 𝑎 = 𝑎 , мкм – максимальная деформация, допускаемая      прочностью деталей соединения: прочностью деталей соединения:  отсюда: 𝑎, МПа – максимальное давление, допускаемое прочностью охватывающей или охватываемой детали, меньшее из двух: отсюда: 𝑎, МПа – максимальное давление, допускаемое прочностью охватывающей или охватываемой детали, меньшее из двух:  𝑎1 = т = 750МПа (4.14) 𝑎1 = т = 750МПа (4.14)   𝑎2 = 0,5т 1 − 𝑎2 = 0,5т 1 −2    = 0,5 ∙ 750 1 − = 0,5 ∙ 750 1 −2   = 218,91МПа(4.15) = 218,91МПа(4.15)где: т – предел текучести материала   𝑎 𝑎= 218,91 ∙ 37,89 = 279,75 мкм (4.16)  29,65 29,65Выбор посадки материала    По значениям По значениями 𝑎 выбираем одну из посадок,      удовлетворяющих условиям: ≥ удовлетворяющих условиям: ≥; 𝑎 ≤ 𝑎. = 52 = 7   (4.17)  𝑎 87 8 𝑎 87 8где: Для выбранной посадки определяем силу запрессовки детали п = 𝑎п = 3,14 ∙ 77 ∙ 29,62 ∙ 29,16 ∙ 0,2 = 114,5кН (4.18)        𝑎 = 𝑎 − = 218,91 − 11.275 ∙ 29,65 77 = 79,95МПа (4.19) 𝑎 = 𝑎 − = 218,91 − 11.275 ∙ 29,65 77 = 79,95МПа (4.19)п– коэффициент трения при запрессовке деталей без покрытия.

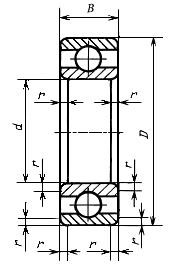

Подбор подшипников качения Для долговечной работы механизмов применяются подшипники, в нашем случае будем применять подшипники качения. Их правильный подбор обеспечит хорошую и долгую работу всего механизма. Вначале подшипники подбираются по внутреннему диаметру вала. Для фиксации быстроходного вала-шестерни будем использовать, подшипник шариковый радиальный однорядный 309 ГОСТ 8338–75 и для фиксации тихоходного вала используем подшипник шариковый радиальный однорядный 214 ГОСТ 8338–75, рисунок 4.3

Рисунок 4.3 – Подшипник шариковый радиальный однорядный Таблица 4.1. Размеры подшипника

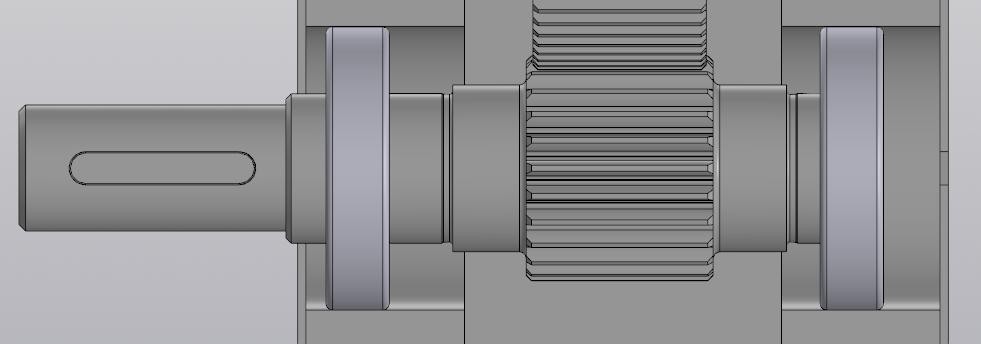

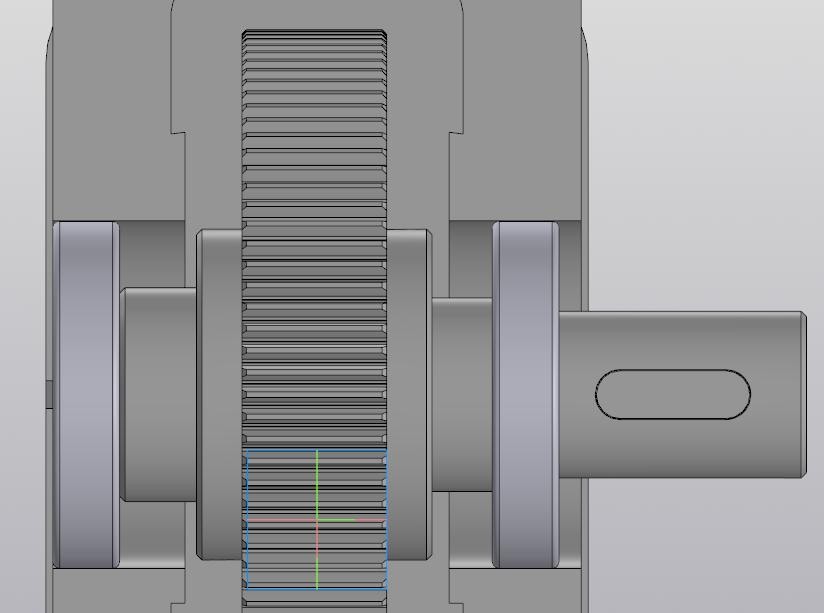

Выбранные подшипники будут, насаживаются на вал и устанавливаются на посадочные отверстия кратера цилиндрического редуктора, рисунок 4.4 и 4.5  Рисунок 4.4 – Установка вала-шестерни в редуктор  Рисунок 4.5 – Установка тихоходного вала в редуктор Каждый подшипник необходимо проверить на долговечность, и время его работы должно быть не меньше, чем срок службы самого редуктора. По

заданию, в нашем случае, срок составляет 6 лет. Расчёт будет производиться по формулам в часах:  𝐿0,9 ∙ 106 𝐿0,9 ∙ 106где: 𝐿ℎ = 60 ∙ , (4.20)  𝐿0,9 = где: С – динамическая грузоподъёмность; , (4.21) m – коэффициент для шариковых подшипников = 3   𝐸 = ∙ ∙ + 𝑎 ∙ (4.22) 𝐸 = ∙ ∙ + 𝑎 ∙ (4.22)В нашем случае 𝑎 = 0, так как прямозубое зацепление, следовательно: 𝐸 = ∙ ∙ Подшипник для вала-шестерни 309 ГОСТ 8338–75.  RA = = RA = = RA = = RA = == 3846,74 Н∙ м   = 4386,28 Н∙ м = 4386,28 Н∙ м𝐸 = 4386,28 ∙ 0,56 ∙ 1,45 = 4386,28 Н  3 3𝐿0,9 =  1734,374 ∙ 106 1734,374 ∙ 106= 1734,374 ч 𝐿ℎ = 60 ∙ 300,04 = 96 341,266 ч. = 4041,22 дн. = 11 лет Подшипник тихоходного вала 214 ГОСТ 8338–75.  RA = = RA = = RA = = RA = == 4020,65 Н∙ м   = 3308,47 Н∙ м = 3308,47 Н∙ м

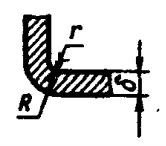

𝐸 = 4020,65 ∙ 1 ∙ 1 = 4020,65 Н  𝐿0,9 = 3631,42∙ 106 𝐿0,9 = 3631,42∙ 1063  = 3631,42 ч = 3631,42 ч𝐿ℎ = 60 ∙ 75,01 = 806 982,20 ч. = 33624,26 дн. = 92,1 год Исходя из проведенных расчетов, делаем вывод, что все подшипники будут работать в течение всего срока эксплуатации редуктора. Проектирование корпуса и крышек Проектирование корпуса Одна из самых важных частей редуктора – это его корпус. Поэтому к его проектировке нужно подойти очень тщательно. Изготавливаться корпус будет из чугуна СЧ18. Одним из основных параметров редуктора является толщина стенки, которую найдем по формуле: = 1,3 ∙ = 1,3 ∙ = 7,17 мм 4.23      Округляем полученное значение и принимаем толщину стенки равной 8 Рассчитываем радиуса скругления, рисунок 4.6 Округляем полученное значение и принимаем толщину стенки равной 8 Рассчитываем радиуса скругления, рисунок 4.6  = 0,5 = 0,5 ∙ 8 = 4,0 мм 4.24 = 0,5 = 0,5 ∙ 8 = 4,0 мм 4.24  = 1,5 = 1,5 ∙ 8 = 12 мм 4.25 = 1,5 = 1,5 ∙ 8 = 12 мм 4.25 Рисунок 4.6 – Геометрия стенки корпуса редуктора Толщину наружных ребер жесткости принимают равной 0,9…1,0

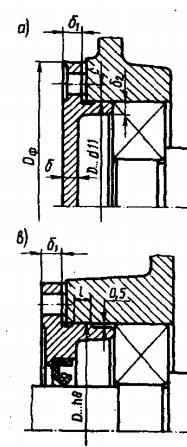

4.4.2 Проектирование крышек 4.4.2 Проектирование крышекПроектирование крышек Крышки подшипников изготавливают из чугуна марок СЧ15, СЧ20, в данном курсовом проекте, мы изготовим привертные крышки  Основным параметром крышки является диаметр отверстия, в которое монтируется крышка, благодаря этому значению определяется диаметр и число винтов, а также толщина стенки, рисунок 4.7 Основным параметром крышки является диаметр отверстия, в которое монтируется крышка, благодаря этому значению определяется диаметр и число винтов, а также толщина стенки, рисунок 4.7Рисунок 4.7 –Конструктивные элементы привертных крышек Рассчитаем геометрические параметры глухих крышек и для выходных концов валов для быстроходного и тихоходного валов по формулам и занесем все значения в таблицу 4.2 δ1 = 1,2 ∙ δ

δ1 = (0,9…1,0) ∙ δ δ1 = (0,9…1,0) ∙ δф = + (4…4,4) Таблица 4.2 – Конструктивные элементы крышек

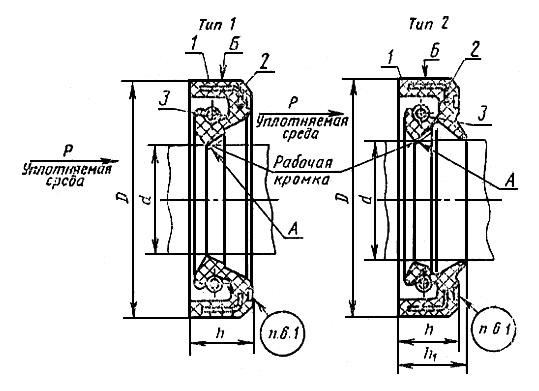

Выбор манжет В качестве уплотнения выберем манжеты резиновые армированные для валов ГОСТ 8752-79, тип 1, исходя из выходных диаметра валов. В нашем случаи, для быстроходного вала диаметр равняется 45 мм, для тихоходного вала – 70 мм  Рисунок 4.8 - Манжеты Геометрические параметры выбранных манжет, сведем в таблицу 4.3 Таблица 4.3 – Геометрические параметры манжет

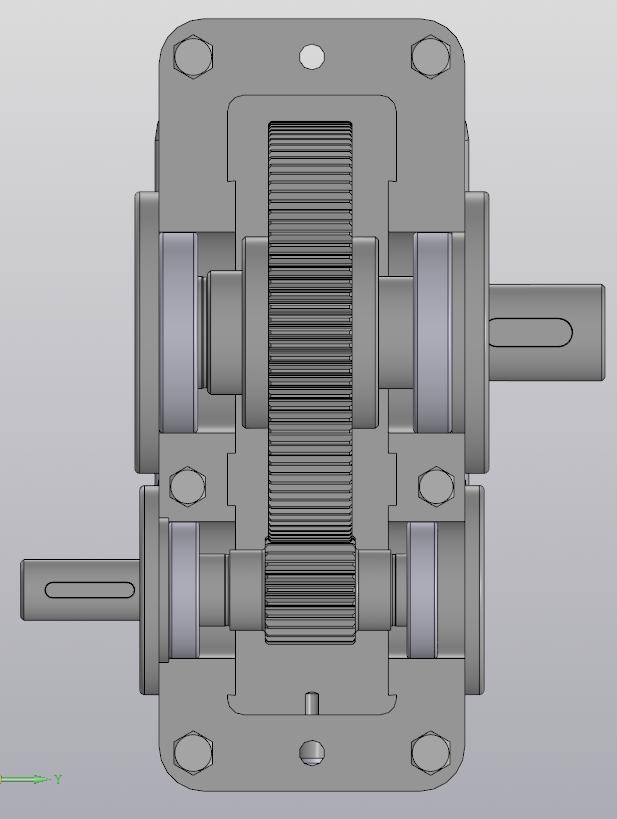

Продемонстрируем, как будет выглядеть компоновочная схема в 3D Продемонстрируем, как будет выглядеть компоновочная схема в 3DРисунок 4.9 – Компоновочная схема 3D

|