Проектирование привода ленточного транспортера. Имени академика М. Ф. Решетнева

Скачать 1.37 Mb. Скачать 1.37 Mb.

|

Разработка компоновочного чертежаПредварительный расчёт выходных концов валов Зная основные геометрические параметры цилиндрических колес и шкивов, рассчитанные в прошлых разделах, теперь можно приступить к проектированию и составлению компоновочного чертежа. В данном чертеже, мы покажем расположение колес, определим необходимые линейные размеры для валов и подберем подшипники. Для начального создания компоновочного чертежа необходимо знать диаметры концов входного и выходного валов. Рассчитаем по формуле 4.1:    = , 4.1 = , 4.1где: Т – вращательный момент на валу, кр– касательное напряжение кручения, принимаем за 32 МПа.  Быстроходный вал: Быстроходный вал:1 = + 10% = 0,03677 м= 36,77 мм  Принимаем выходной диаметр быстроходного вала равным 38 мм. Тихоходный вал: Принимаем выходной диаметр быстроходного вала равным 38 мм. Тихоходный вал:2 = + 10% = 0,05778 м= 57,78 мм  Принимаем выходной диаметр тихоходного вала равным 60 мм. Рассчитанные диаметральные размеры, являются минимальными. Для посадки колеса и подшипников, добавим на каждую ступень валов по 6-8 мм в диаметре. В дальнейшем, валы рассчитаем на статическую прочность, что бы убедиться в работоспособности конструкции и способности воспринимать возникающие нагрузки в процессе эксплуатации нашего редуктора.

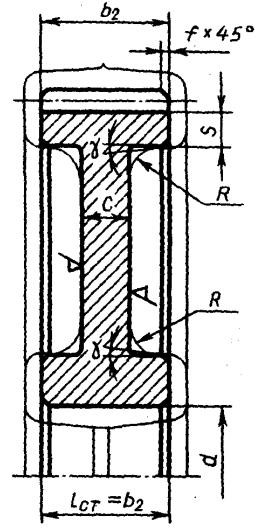

Расчёт зубчатых колёс Расчёт зубчатых колёсПри серийном производстве для получения заготовок применяют двусторонние штампы. Форму зубчатого колеса в этом случае проектируем по типу, показанному на рисунке 4.1  Рисунок 4.1 – Форма зубчатого колеса Рассчитаем основные геометрические параметры зубчатого колеса. Длина ступицы зубчатого колеса:     ст = 0,8…1,5 ∙ = 1,2 ∙ 77 = 92,4 мм 4.2 ст = 0,8…1,5 ∙ = 1,2 ∙ 77 = 92,4 мм 4.2Диаметр ступицы:     ст = 1,5…1,55 ∙ = 1,55 ∙ 77 = 119,35 мм 4.3 ст = 1,5…1,55 ∙ = 1,55 ∙ 77 = 119,35 мм 4.3Ширина торцов зубчатого венца:   = 2,2 + 0,052 = 2,2 ∙ 4,0 + 0,05 ∙ 52 = 8,1 мм 4.4 = 2,2 + 0,052 = 2,2 ∙ 4,0 + 0,05 ∙ 52 = 8,1 мм 4.4где: m – модуль зацепления, мм; 2 − шириназубчатоговенца, мм. Острые кромки притупляются фасками f, размеры которых, исходя из диаметра отверстия, будут приниматься 2,0х45 Для свободной выемки заготовок из штампа принимают значения штамповочных уклонов ≥ 7° и радиусов закруглений R ≥ 6 мм Толщина диска:     𝐶 = 0,35…0,4 2 = 0,4 ∙ 52 = 20,8 мм 4.5 𝐶 = 0,35…0,4 2 = 0,4 ∙ 52 = 20,8 мм 4.5

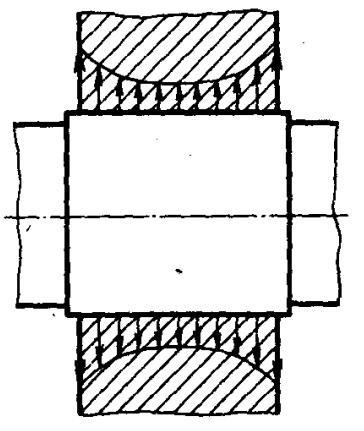

Соединение вала с колесом В настоящее время для передачи вращающего момента с колеса на вал все чаще принимают соединения с натягом. При посадках с натягом действуют напряжения, распределенные по поверхности соединения по условной схеме, показанной на рисунок 4.2  Рисунок 4.2 – Посадка с натягом Действующие со стороны колеса на вал окружная и радиальная силы вызывают перераспределение напряжений. Для предотвращения контактной коррозии или для уменьшения ее влияния в соединениях с натягом следует предусматривать определенный запас сцепления К. Для колеса выходного вала редуктора, на котором установлена соединительная муфта К = 3; Расчет и подбор посадки колеса на вал (зубчатого венца на обод) выполняем в следующем порядке: Среднее контактное давление = 2 ∙ 103  2 (4.6) 2 (4.6) где: К – запас сцепления, 3,0; Т – вращающий момент на колесе, 927,52 Н·м; d – диаметр соединения, 77 мм; d1 – диаметр отверстия пустотелого вала, 0 мм;

d2 – условный наружный диаметр ступицы колеса, 119 мм; l – длина сопряжения, 72 мм; f – коэффициент сцепления запрессовкой 0,08, т.к пара материалов соединяемых деталей сталь – сталь Подставим известные нам значения в формулу; 2 ∙ 103 2 ∙ 103 ∙ 3 ∙ 927,52    = 2 = 3,14 ∙ 772 ∙ 72 ∙ 0,14 = 29,65МПа = 2 = 3,14 ∙ 772 ∙ 72 ∙ 0,14 = 29,65МПа Деформация деталей: Деформация деталей:= 103 + где: С1, С2 – коэффициенты жесткости (4.7)   С1 = С1 =1 − 2 − 1 =     1 − 1 −0 2 − 0,3 = 0,7 (4.8)  77 77 77 2 77 2 С2 = С2 =1 − 1 +     2 + 2 = 2 + 2 =1 − 119  77 77119 2 + 0,3 = 2,726 (4.9)  E – модуль упругости, для стали – 2,1·105 МПа; - коэффициент Пуассона, для стали – 0,3   = 103 ∙ 29,65 ∙ 77 + = 37,89 мкм = 103 ∙ 29,65 ∙ 77 + = 37,89 мкмПоправка на обмятие микронеровностей: |