Проектирование привода ленточного транспортера. Имени академика М. Ф. Решетнева

Скачать 1.37 Mb. Скачать 1.37 Mb.

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | | | | | КП.ДМ.150305.03.10.000ПЗ | Лист |

| | | | | | 38 | |

| Изм. | Лист | № докум. | Подп. | Дата |

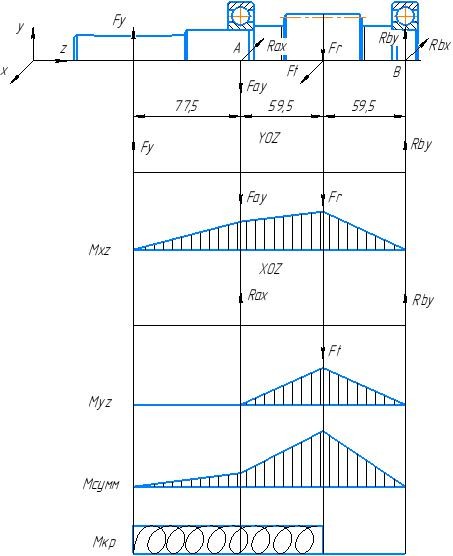

Консольная нагрузка от плоскоременной передачи Fрем = 1053 Н. Определяем реактивные силы в подшипниках в вертикальной плоскости;

Плоскость YOZ

Плоскость YOZ∑MA = 0; Fy· l1 + Fr · l2 – Rby · l = 0

R = Fy ∙ l1 + Fr ∙ l2 = 1053 ∙ 85,5 + 2784 ∙ 59,50 = 2148,60 Н

b l

119

∑ Mb = 0; − Fr ∙ (l − l2) ∙ Ray ∙ l + Fy ∙ l1 + l2 = 0

∑ Mb = 0; − Fr ∙ (l − l2) ∙ Ray ∙ l + Fy ∙ l1 + l2 = 0Ray

= Fy ∙ l1 + l2 − Fr ∙ l − l2

l

l= 417,60 Н

= 1053 ∙ 119 + 85,5 − 2784 ∙ (119 − 59,5)

119

119∑ = 0; − M1 + Fy ∙ l1 = 0

M1 = Fy ∙ l1 = 1053 ∙ 0,0855 = 90 Н∙ м

∑ = 0; − M2 + Fy ∙ (l1 + 2) − Ray ∙ l2 = 0

M2 = Fy ∙ (l1 + 2) − Ray ∙ l2 = 1053 ∙ 0,0855 + 0,0595 − 417,60 ∙ 0,0855

M2 = Fy ∙ (l1 + 2) − Ray ∙ l2 = 1053 ∙ 0,0855 + 0,0595 − 417,60 ∙ 0,0855= 127,80 Н∙ м

Определяем реактивные силы в подшипниках в горизонтальной плоскости;

Плоскость XOZ

Плоскость XOZ∑ M𝑎 = 0; Ft ∙ l2 ∙ Rby ∙ l = 0

R = Ft ∙ l2 = 7648 ∙ 59,5 = 3824 H

by l

119

∑ Mb = 0; − Ft ∙ l − l2 + Rax ∙ = 0

∑ Mb = 0; − Ft ∙ l − l2 + Rax ∙ = 0Rax

= −Ft ∙ l − l2

l

l= 7648 ∙ (119 − 59,5) = 3824 Н

119

119∑ = 0; − M2 + Ray ∙ l2 = 0

M2 = Ray ∙ l2 = 3824 ∙ 0,0595 = 227,50 Н∙ м

Найдем суммарный изгибающий момент;

Mсумм 1 =

Mсумм 2 =

Mсумм 2 == = 90 Н∙ м (5.1)

= = 260,9 Н∙ м (5.2)

= = 260,9 Н∙ м (5.2)

| | | | | | КП.ДМ.150305.03.10.000ПЗ | Лист |

| | | | | | 39 | |

| Изм. | Лист | № докум. | Подп. | Дата |

Mk1 = Mk2 = Tk = 239 Н∙ м

Mэкв2 =

Mэкв2 =δ = =

= = 333 Н∙ м (5.3)

= 0,022 м= 22 мм (5.4)

= 0,022 м= 22 мм (5.4) −1

−1−1 ∙ ∙

420 ∙ 106 ∙ 0,89 ∙ 0,65

=

=𝑎 ∙

К

∙

=

+ ∙

𝑎

=

К

К

8,6 ∙ 106 ∙ 3,5 = 2,23 (5.5)

−1 = 420МПа; = 0,89; = 0,65; К = 3,5

= 32 ∙ Mmax = 32 ∙ 260,9

= 8,6 ∙ 106 (5.6)

𝑎 ∙ 3

−1 ∙ 𝐶 ∙

3,14 ∙ 0,06753

230 ∙ 106 ∙ 0,65 ∙ 0,93

230 ∙ 106 ∙ 0,65 ∙ 0,93=

𝑎

=

К

К

3,9 ∙ 106 ∙ 2,1 = 16,98 (5.7)

−1 = 230МПа; = 0,65; К = 2,1; = 0,93

=

= 16 ∙ = 16 ∙ 239

= 3,9∙ 106 (5.8)

𝑎

𝑎

∙ 3 3,14 ∙ 0,06753

Находим коэффициент запаса прочности:

= ∙

= ∙ = 8,07 ∙ 16,98

= 7,3 ≥ (5.9)

= 7,3 ≥ (5.9)

Статическая прочность быстроходного вала, исходя из полученного ответа, обеспечена, в соответствии с условием: n > 3

Статическая прочность быстроходного вала, исходя из полученного ответа, обеспечена, в соответствии с условием: n > 3| | | | | | КП.ДМ.150305.03.10.000ПЗ | Лист |

| | | | | | 40 | |

| Изм. | Лист | № докум. | Подп. | Дата |

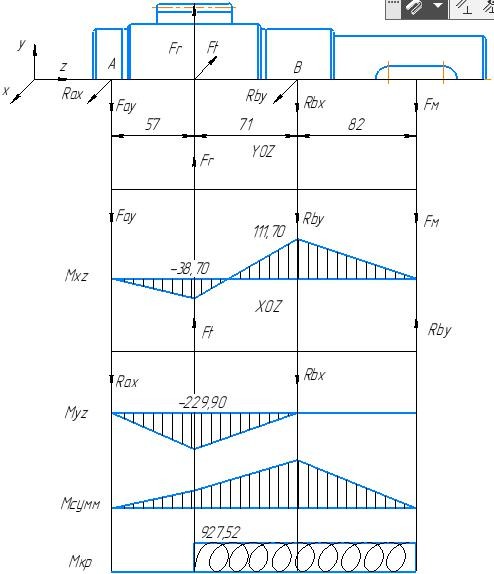

Расчёт тихоходного вала на прочность по напряжениям изгиба и кручения

Расчёт тихоходного вала на прочность по напряжениям изгиба и кручения

Рисунок 5.2 – Эпюры прочности тихоходного вала

| | | | | | КП.ДМ.150305.03.10.000ПЗ | Лист |

| | | | | | 41 | |

| Изм. | Лист | № докум. | Подп. | Дата |

Определяем балку, находим реактивные силы в подшипниках:

Плоскость YOZ

Плоскость YOZ∑ M𝑎 = 0; −F ∙ (l − l1) + Rby ∙ l + F ∙ (l + l2) = 0

R = F ∙ (l − l1) − F ∙ (l + l2) = 2784 ∙ 129 − 71 − 1441 ∙ (129 − 77,5)

by l

= 676,4 H

129

∑ M = 0; F ∙ l1 + Ray ∙ l + F ∙ l2 = 0

R = F ∙ l1 ++ F ∙ l2 = 2784 ∙ 71 + 1441 ∙ 77,5 = 666,6 H

ay l

129

∑ M = 0; − M − Ray ∙ (l − l1) = 0

Изгибающие моменты (числовые индексы обозначают номера сечений): слева от сечения

M1 =− Ray ∙ (l − l1) =− 666,6 ∙ 129 − 71 ∙ 10−3 =− 38,7 Н∙ м

M1 =− Ray ∙ (l − l1) =− 666,6 ∙ 129 − 71 ∙ 10−3 =− 38,7 Н∙ м∑ M = 0; − M2 − Ray ∙ l + F ∙ l1 = 0

M2 =− Ray ∙ l + F ∙ l1 =− 666,6 ∙ 129 ∙ 10−3 + 2784 ∙ 71 ∙ 10−3 =− 111,7 Н∙ м

Плоскость XOZ

Плоскость XOZ∑ M𝑎 = 0; −F ∙ (l − l1) + Rby ∙ l = 0

R = F ∙ (l − l1) = 7204 ∙ (129 − 71) = 3239 H

by l

129

∑ M = 0; F∙ l1 + Ray ∙ l = 0

R = F∙ l1 = 7204 ∙ 71 = 3965 H

ax l

129

∑ M = 0; − M1 − Rax ∙ (l − l1) = 0

M1 =− Rax ∙ (l − l1) =− 3965 ∙ 129 − 71 ∙ 10−3 =− 229,9 Н∙ м

M1 =− Rax ∙ (l − l1) =− 3965 ∙ 129 − 71 ∙ 10−3 =− 229,9 Н∙ мСуммарный изгибающий момент

Mсумм 1 =

Mсумм 2 =

= = 233,10 Н∙ м

= = 111,70 Н∙ м

= = 111,70 Н∙ м Mk1 = Mk2 = Mk3 = Tk = 927,52 Н∙ м

Mk1 = Mk2 = Mk3 = Tk = 927,52 Н∙ м| | | | | | КП.ДМ.150305.03.10.000ПЗ | Лист |

| | | | | | 42 | |

| Изм. | Лист | № докум. | Подп. | Дата |

δ = = = 0,030 м= 30 мм

δ = = = 0,030 м= 30 ммMэкв1 =

−1

=

−1 ∙ ∙

−1 ∙ ∙ = 836,40 Н∙ м

420 ∙ 106 ∙ 0,65 ∙ 0,89

420 ∙ 106 ∙ 0,65 ∙ 0,89=

𝑎 ∙

К

∙

=

+ ∙

+ ∙ 𝑎

=

К

К

5б2 ∙ 106 ∙ 3,5 = 13,40

−1 = 420МПа; = 0; = 0,89; = 0,65; К = 3,5

= 32 ∙ Mmax = 32 ∙ 233,10

= 5,2 ∙ 106

𝑎 ∙ 3

−1 ∙ 𝐶 ∙

3,14 ∙ 0,0773

230 ∙ 106 ∙ 0,65 ∙ 0,93

230 ∙ 106 ∙ 0,65 ∙ 0,93=

𝑎

=

К

К

10,4 ∙ 106 ∙ 2,1 = 6,40

−1 = 230МПа; = 0 МПа; = 0,65; К = 2,1; = 0,93

=

= 16 ∙ = 16 ∙ 927,52

= 10,4∙ 106

𝑎

𝑎

∙ 3 3,14 ∙ 0,0773

= ∙

= ∙ = 13,40 ∙ 6,40

= 5,80 ≥

= 5,80 ≥  Статическая прочность быстроходного вала, исходя из полученного ответа, обеспечена, в соответствии с условием: n > 3

Статическая прочность быстроходного вала, исходя из полученного ответа, обеспечена, в соответствии с условием: n > 35.3. Расчет шпонок

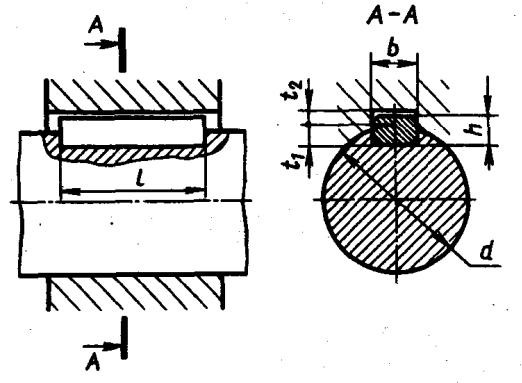

Для того, чтобы передать вращавший момент с вала на колесо, шкив , звездочку и т.д. используют различные соединения. Одно из таких соединений является шпоночное, рисунок 5.3. Чтобы шпонку при работе проектируемого привода не смяло или не срезало, производят расчёты на прочность. Мы будем проверять шпонку на смятие, так как рабочая площадь при таком виде деформации наименьшая, и если результат расчётов не превышает номинального напряжения на смятие, то в расчёте на срез нет необходимости. Формулы для расчёта на смятие и срез:

см

= 2 ∙

∙ ℎ − 1

∙ ℎ − 1≤ см

,МПа (5.10)

= 2 ∙

= 2 ∙ ≤ [

],МПа (5.11)

ср вр ср

| | | | | | КП.ДМ.150305.03.10.000ПЗ | Лист |

| | | | | | 43 | |

| Изм. | Лист | № докум. | Подп. | Дата |

где: d – диаметр вала, мм

Т – вращающий момент на валу;

lp – рабочая длина шпонки (выбираем стандартные по ГОСТ 23360-78) h – высота шпонки, мм

t1 – глубина паза под шпонку, мм b – ширина шпонки, мм

Рисунок 5.3 – Шпонка призматическая ГОСТ 23360-78 Для быстроходного вала:

= = 74,88МПа ≤ [ ]

= = 74,88МПа ≤ [ ]см1

= 2 ∙ 239,01

см

= 18,72МПа≤ [ ]

ср1

0,038 ∙ 0,056 ∙ 0,012 ср

Для тихоходного вала:

= = 122,69МПа≤ [ ]

= = 122,69МПа≤ [ ]см2

= 2 ∙ 927,52

см

= 27,605МПа≤ [ ]

ср2

0,060 ∙ 0,056 ∙ 0,02 ср

Исходя из условий на смятие и срез выбираем материал сталь марки Ст4 ГОСТ 380 – 2005

[см] = 145 МПа [ср] = 65 МПа

| | | | | | КП.ДМ.150305.03.10.000ПЗ | Лист |

| | | | | | 44 | |

| Изм. | Лист | № докум. | Подп. | Дата |

Следовательно, шпонки на быстроходном и тихоходном валах проходят по напряжениям смятия и среза с определенным запасом.

Следовательно, шпонки на быстроходном и тихоходном валах проходят по напряжениям смятия и среза с определенным запасом.5.4 Расчёт муфты

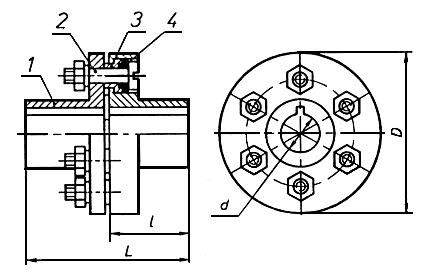

Муфта – это изделие, способное передавать вращающий момент с одного вала на другой. Для нашего курсового проекта будем использовать МУВП (муфта упругая втулочно-пальцевая) ГОСТ 21424–93

Рисунок 5.5 – муфта упругая втулочно-пальцевая

Такая муфта обладает большой радиальной, угловой и осевой жесткостью, но компенсирующие способности муфты не столь велики, требует точного монтажа.

Размеры муфты, завися от диаметра вала, на который устанавливается муфта. В нашем случае диаметр выходного конца тихоходного вала равен 60 мм. Вращающий момент равен 927,52 Н*м, поэтому форма резинового элемента будет шестиконечная звездочка.

Таблица 5.1 –Характеристики муфты

| Номинальный Вращающий момент | d | D | Исполнение 1 | Частота вращения n-1 мин не более | Смещение осей валов, не более | Масса | ||

| L | L | Радиальное | Угловое | |||||

| 1000 | 60 | 220 | 220 | 216 | 2880 | 0,4 | 1°00’ | 21,93 |

| | | | | | КП.ДМ.150305.03.10.000ПЗ | Лист |

| | | | | | 45 | |

| Изм. | Лист | № докум. | Подп. | Дата |

Также необходимо проверить упругие элементы муфты на смятие, чтобы убедиться в работоспособности конструкции. Это мы делаем по формуле:

п

2 ∙ 103 ∙ Тк

где:

см = ∙ 0 ∙

вт

≤ [см], МПа (5.12)

Тк− вращающиймомент, Н∙ м

−числопальцев, шт

0 −диаметрокружностирасположенияпальцев, мм

п−диаметрпальца, мм

вт− длинаупругогоэлемента, мм

2 ∙ 103 ∙ 927,52

см = 10 ∙ 160 ∙ 18 ∙ 36 = 1,79 МПа≤ [см]

см = 10 ∙ 160 ∙ 18 ∙ 36 = 1,79 МПа≤ [см]Расчётное напряжение на смятие не должно превышать допускаемого напряжения, которое равно 2 МПа. В нашем случае условие выполняется.

Пальцы муфты изготавливают из стали марки 45 ГОСТ 1050-2013 и рассчитываются на изгиб:

2 ∙ 103 ∙ Тк∙ (0,5 ∙ вт+ С)

п

и=

∙ 0

∙ 0,1 ∙ 3 ≤ [и] (5.13)

где: С – зазор между полумуфтами = 3…5 мм

[и] − допускаемоенапряжениеизгиба, рассчитываемоепоформуле:

[и] = 0,4…0,5 ∙ т (5.14)

[и] = 0,4…0,5 ∙ т (5.14)где: т−пределтекучестиматериалапальцев

[и] = 0,4…0,5 ∙ 355 = 160 МПа

[и] = 0,4…0,5 ∙ 355 = 160 МПаи =

2 ∙ 103 ∙ 927,52 ∙ (0,5 ∙ 36 + 4)

10 ∙ 160 ∙ 0,1 ∙ 183 = 43,74 ≤ [160]

10 ∙ 160 ∙ 0,1 ∙ 183 = 43,74 ≤ [160]

| | | | | | КП.ДМ.150305.03.10.000ПЗ | Лист |

| | | | | | 46 | |

| Изм. | Лист | № докум. | Подп. | Дата |

Расчётное напряжение на изгиб не превышает допускаемого напряжения, В нашем случае условие выполняется.

Расчётное напряжение на изгиб не превышает допускаемого напряжения, В нашем случае условие выполняется.| | | | | | КП.ДМ.150305.03.10.000ПЗ | Лист |

| | | | | | 47 | |

| Изм. | Лист | № докум. | Подп. | Дата |