ВКР Сотина. Исследование фазовых эффектов и методов разделения азеотропных смесей, утверждена приказом ргу имени С. А. Есенина от 20 г

Скачать 1.21 Mb. Скачать 1.21 Mb.

|

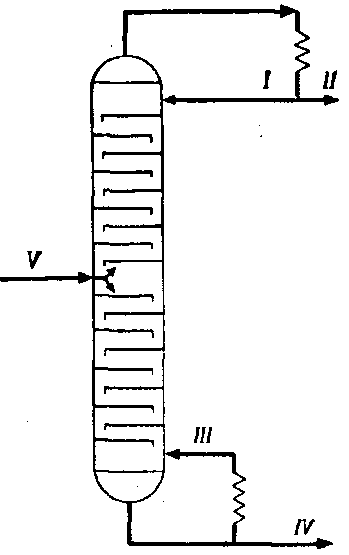

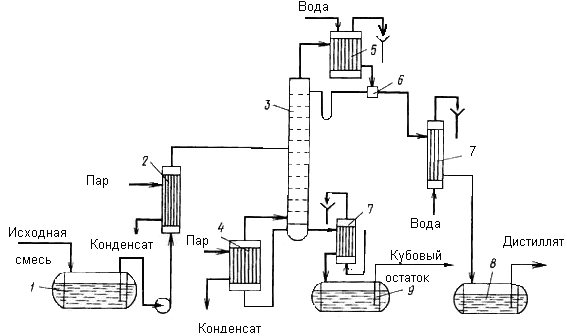

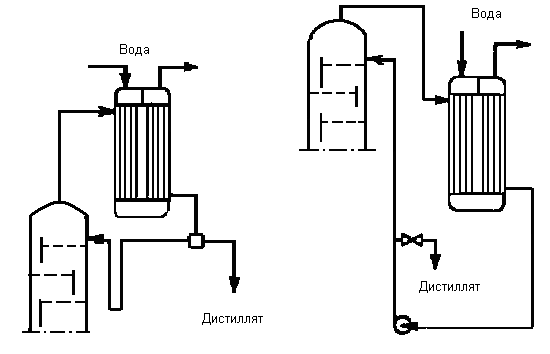

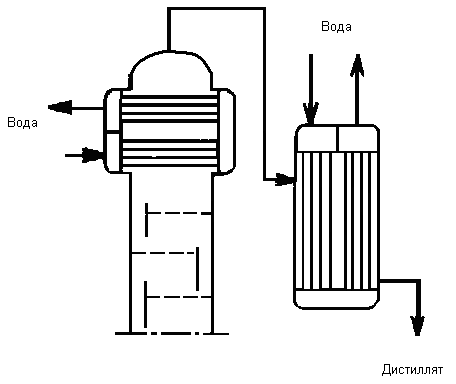

2.2. РектификацияРектификация - это диффузионный процесс разделения жидкостей, отличающихся по температурам кипения, который осуществляется за счет противоточного многократного связывания паров и жидкости [46]. Ректификация обеспечивает наиболее глубокое разделение смесей жидкостей, которые целиком или частично растворяются друг в друге. Процесс ректификации можно осуществлять под различным давлением (в зависимости от температур кипения). Например, в атмосферном для кипящих смесей при 30-150 °С, давление выше атмосферного применяется для жидкостей с низкими температурами кипения, для высококипящих смесей используется вакуумная среда с целью снижения температур кипения. Процедуру ректификации бинарных смесей осуществляют в тарельчатых колоннах. В ректификационных колоннах с ректификационными тарелками или насадкой проводят контактирование паров и жидкости. Это дает возможность создать плотную связь между паром, который поднимается вверх по колонне, и стекающей вниз жидкостью (рис. 16). В данном случае, ректификационная колонна представляет собой вертикальный цилиндрический аппарат. Часть выходящего из аппарата пара (или жидкости) возвращается обратно после конденсации (для пара) или испарения (для жидкости). Этот процесс сопровождается стадиями теплообмена и массообмена. [3]  Рис. 16. Схема ректификационной колонны: I - холодное орошение; II - ректификат; III - циркулирующая горячая струя; IV - остаток; V - сырье. Сырье делят на две части - высококипящую и низкокипящую. Это происходит в средней части колонны (эвапорационной), куда сырье поступает в виде пара, жидкости или парожидкостной смеси. В средней части происходит эвапорация - однократное испарение нагретой в печи или теплообменнике смеси на паровую и жидкую фазы. Эвапорация может протекать в самостоятельном аппарате, если эвапорационная зона отделена от колонны. Стоит отметить, что в большинстве случаев объединяют процессы однократного испарения и ректификации [5]. Поступающие на тарелку пары и жидкость не находятся в состоянии равновесия. Однако при контакте они приходят в равновесное состояние. После этого, жидкий поток идет в зону более высокой температуры, где случается испарение низкокипящего компонента некоторой величины. В конечном счете происходит снижение концентрации более низкокипящего компонента. Паровой поток с нижележащей тарелки идет в зону с более низкой температурой. Вследствие чего осуществляется конденсация части высококипящего продукта и пар переходит в жидкость. Тепло подводят к нижней части колонны, вывод тепла происходит через верхнюю часть. Это дает разность температур потоков, что ведет к понижению концентрации в паре высококипящего компонента и увеличению концентрации низкокипящего компонента. В ходе ректификации непрерывно изменяется фракционный состав паров и жидкости по высоте колонны. Часть ректификационной колонны, которая расположена выше ввода сырья, называется концентрационной, а нижняя часть - отгонной. Между концентрационной и отгонной частями находиться секция питания или эвапорационное пространство, то есть место ввода. Целевой продукт (ректификат) в виде пара выводится с верха концентрационной части, а с низа - жидкость. Жидкость обогащена низкокипящим компонентом. В отгонной части идет полное отпаривание из жидкости низкокипящего компонента. Другой целевой компонент (остаток) выводится с нижней части колонны [10]. Основной характеристикой процесса ректификации является то, чтобы с верха колонны на нижележащие тарелки непрерывно стекала жидкость (флегма). Это осуществляется путем орошения, то есть возврата части ректификата после конденсации на верхнюю тарелку колонны. Необходимое условие для нормальной работы колонны – чтобы в ней снизу вверх непрерывно подымались пары. Часть остатка подвергают нагреванию, испаряют и возвращают обратно в колонну, таким образом, это создает паровой поток в колонне.  Рис. 17. Схема ректификационной установки непрерывного действия: 1 – ёмкость для исходной смеси; 2 - подогреватель; 3 - колонна; 4 - кипятильник; 5 - дефлегматор; 6 – делитель легмы; 7 - холодильник; 8 – сборник дистиллята; 9 – сборник кубового остатка. В ректификационной колонне 3 (рис. 17) осуществляется контакт исходной смеси со встречным потоком пара, поступающего на разделение. Концентрация высококипящего компонента в паре более высокая, чем в жидкой смеси, что дает постоянное выполнение процесса ректификации. Участок ввода исходной смеси, нагретой до температуры кипения в подогревателе 2, называют тарелкой питания. Тарелка питания разделяет колонну на две части: верхнюю - укрепляющую и нижнюю - исчерпывающую. Место расположения тарелки питания предварительно рассчитывают. Обогащение паров низкокипящим компонентом осуществляется в укрепляющей части тарелки, а удаление НК - в исчерпывающей. В кипятильнике 4 из парового потока, движущегося снизу вверх, происходит испарение части кубовой жидкости. Через дефлегматор 5 в ток жидкости путем конденсации возвращается часть флегмы. Основные достоинства непрерывной ректификации: высокая производительность, однородность получаемого продукта, лёгкость автоматизации, возможность рекуперации теплоты [52]. При постоянной ректификации многокомпонентных смесей применяют колонны различных видов, поскольку в одной колонне возможно осуществить разделение только на два продукта. Давление и температура в системе, соотношение потоков жидкости и пара (флегмовое число), число контактных ступеней – главные параметры процесса ректификации [17]. С целью осуществления процесса ректификации ректификационные колонны должны быть оборудованы соответствующей теплообменной аппаратурой. [4] Ректификационные аппараты. Для осуществления процесса ректификации применяют тарельчатые и насадочные колонны. Для ректификации под вакуумом используют плёночные колонны. Снизить потери теплоты позволяет тепловая изоляция. Для увеличения площади поверхности фазового контакта в насадочных ректификационных колонах применяют фасонную насадку с большими удельной поверхностью и свободным объёмом. Однако эта насадка является дорогостоящей и используется для разделения смесей компонентов с близкой температурой кипения. Одна из характерных особенностей ректификационных колонн является то, что их снабжают соответствующей теплообменной аппаратурой. Для того, чтобы флегма стекала в колонну самотёком, дефлегматор ставят выше верха колонны. Если колонна слишком высока, то для удобства её обслуживания и снижения высоты установки дефлегматор располагают ниже верха колонны, при этом необходимо поставить дополнительный насос для подачи флегмы на орошение колонны. Если дефлегматор встроен вверху колонны, то из колонны выходят пары в количестве, равном количеству дистиллята (рис. 18). [1]   Рис. 18. Варианты расположения дефлегматоров: а – с полной конденсацией и подачей флегмы самотёком; б – с полной конденсацией и подачей флегмы насосом; в – с частичной конденсацией паров. |