Диплом Савельева +. Исследовательская часть

Скачать 1.74 Mb. Скачать 1.74 Mb.

|

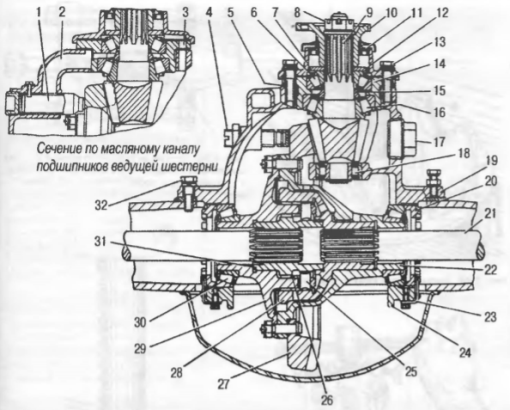

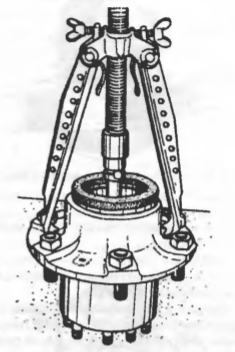

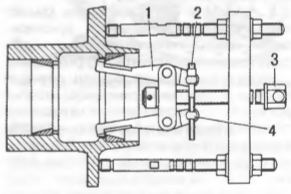

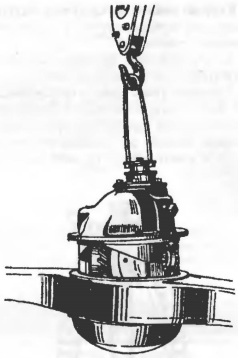

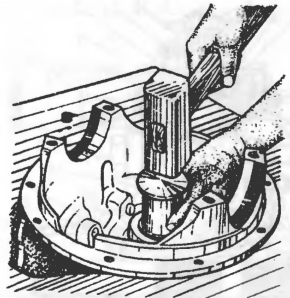

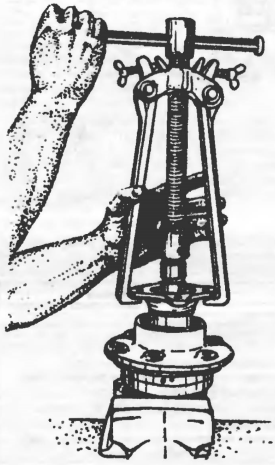

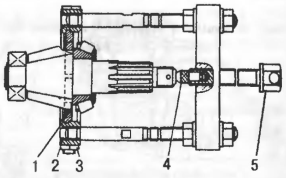

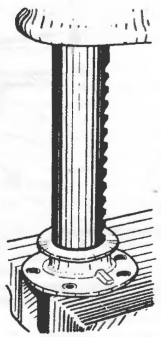

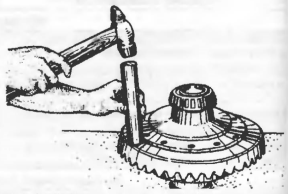

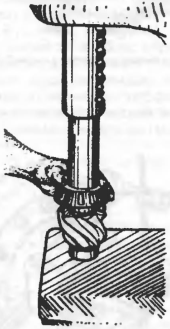

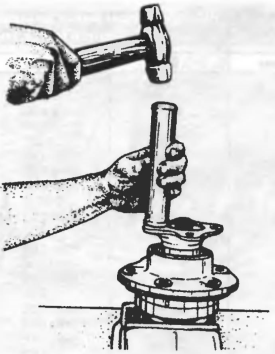

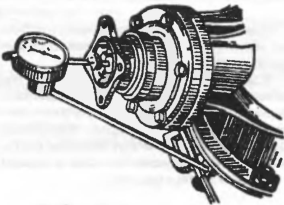

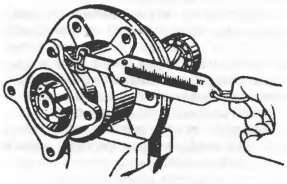

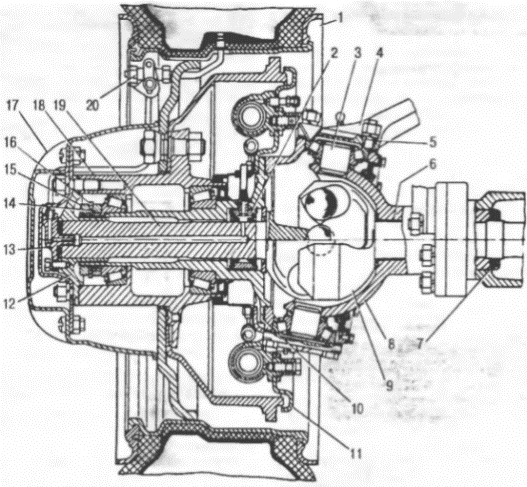

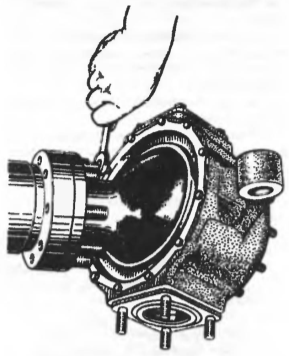

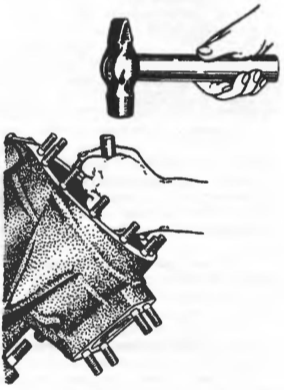

Причины, признаки неисправностейПри несложных поломках переднего либо заднего мостов отмечается появление стуков, шумов. Откладывать с ремонтом заднего моста либо переднего не стоит, поскольку это может способствовать усложнению и удорожанию ремонтных процессов в дальнейшем. Наиболее распространенными проблемами ведущих мостов являются: выработка отверстий подшипников; повреждения швов; износ шейки ведущей шестерни, шпицев полуосей, др.; снижение качества либо уровня трансмиссионного масла; люфт редуктора; нарушения работы подшипников либо ШРУСов. Прежде чем выполнить ремонт ведущих мостов автомобиля проводят полную диагностику моста: осмотр сальников, подшипников, полуосей, шкворней, ШРУСов, проверяют наличие люфтов, шумов, стуков, потеков масла, особое внимание уделяют осмотру редуктора. Особенности ремонтного процессаУстановив причины неисправности, специалист определяет тактику ремонта. Необходимые наладочные работы могут включать такие этапы: для снятия заднего моста авто размещается на специальном стенде, производится демонтаж тормозных барабанов, тормозных цилиндров, пружин тормозных колодок, дифференциала, т.д.; для снятия переднего моста демонтируются колеса, карданный вал, амортизаторы, т.д.; снятые элементы моста осматриваются; обнаруженные дефекты исправляются, детали, не подлежащие ремонту, заменяются; осуществляется сборка моста; собранный мост заправляется маслом, тестируется его работа; выполняется монтаж ведущего моста на авто. Для проведения работ, связанных со снятием, а также регулировкой заднего моста, мастера автосервиса подготавливают не только необходимые инструменты, но и страховочное оборудование. Оно используется для предотвращения неожиданного падения тяжелых элементов задней подвески и самого автомобиля. Чаще всего эту функцию выполняют страховочные тросы или нерегулируемые опоры вплоть до завершения установки заднего моста. Транспортное средство загоняют на подъемник или на яму. Ход работПервыми демонтируются: тормозные шланги; проводка; трос ручника. Порядок их демонтажа не имеет значения. Затем приступают к снятию кардана, который снимается либо полностью, либо откручивается только от заднего моста и подвешивается к кузову, чтобы он не мешал дальнейшей работе. После этого откручивают элементы задней подвески: амортизаторы и пружины (их демонтируют специальным съемником для пружин). Но имеются модели машин, в которых пружины и амортизаторы представляют собой единый элемент, именуемый стойкой. Его снять проще из-за того, что съемник для пружин не нужен. Следующий этап заключается в демонтаже тяги поперечной устойчивости и стабилизатора поперечной устойчивости. В завершении снимаются продольные тяги, и мост отделяется от кузова автомобиля. После тщательной мойки в случае необходимости начинают разборку заднего моста. Если мост снимается вместе с колесами, то его опускают прямо на подстилающую поверхность. Если без них, то поверхность пола должна быть подготовлена для предупреждения появления повреждений тормозных дисков (барабанов), или же слесари используют специальные ниши, в которые мост можно уложить так, чтобы тормозные механизмы не касались пола. Этапы ремонта переднего редуктораДля ремонта либо замены редуктора выполняется его демонтаж. Для снятия, разборки, регулировки, сборки узла требуется спецоборудование, а также наличие определенных навыков у исполнителя. Работы по ремонту переднего редуктора специалисты выполняют, как правило, в таком порядке: снимают передние колеса, сливают из картера масло; отсоединяют от редуктора карданный вал; снимают болты крепления крышки подшипника; разворачивают поворотный кулак, отсоединяют редуктор от привода, снимают его; выполняют ремонт; устанавливают редуктор переднего моста в обратном порядке; заливают масло. Ремонт дифференциала И ремонт, и замена дифференциала начинаются с его снятия. Далее, если предполагается ремонт, узел придется разобрать и провести поочередную оценку состояния всех его элементов. Среди возможных недостатков, наиболее часто обнаруживаемых в сервисе, можно выделить: - износ зубьев шестерни на приводе спидометра, избавиться от которого можно только заменой. Для этого края стопорного кольца разводятся отверткой, а сама шестерня (вместе с кольцом) сдвигается по цапфе коробки устройства; - повреждения подшипника. Как правило, испорченный подшипник не подлежит обратной установке, поэтому и эта проблема решается заменой. А снять ненужный элемент можно, спрессовав его с цапфы; - дефекты на рабочей поверхности шлицов, сателлитов, зубьев и опорных шайб шестерен. Если степень повреждений высока, элементы следует заменить. То же касается и поверхности коробки дифференциала. А незначительные дефекты удаляются наждачной бумагой; По завершении всех описанных работ выполняется установка дифференциала, при которой должен учитываться ряд моментов. Например, затяжка болтов производится по диагонали и обязательно равномерно, а шестерня привода перед обратной «посадкой» нагревается в кипящем масле. приложение 1  Рис. 1. Главная передача:1 - втулка; 2 - верхний канал; 3 - нижний канал; 4 - винт упора; 5 - регулировочные прокладки; 6, 16, 30 - конические подшипники; 7, 24 - крышки; 8, 20 - гайки; 9 - ведущая шестерня; 10-фланец; 11 -манжета; 12 - маслоотгонное кольцо; 13, 32-болты; 14-муфта; 15-регулировочное кольцо; 17 - пробка контрольного отверстия. 1В - роликовый подшипник; 19 - картер; 21 - полуось; 22 - чашка дифференциала; 23 - стопорная пластина; 25 - сухарь; 26 - распорное кольцо; 27 - ведомая шестерня; 2В - наружная звездочка; 29 - сепаратор; 31 - внутренняя звездочка  Рис. 2. Снятие манжаты, опорной шайбы и внутреннего кольца подшипника ступицы Приложение 2  Рис. 3. Выпрессовка наружного кольца подшипника ступицы: 1 - лапка; 2 - болт; 3 - винт; 4 – ось  Рис. 4. Снятие редуктора заднего моста  Рис. 5. Выпрессовка ведущей шестерни Приложение 3  Рис. 6. Снятие фланца карданного вала с ведущей шестерни  Рис. 7. Снятие внутреннего кольца заднего конического подшипника ведущей шестерни: 1 - вкладыш; 2 - опора; 3 - гайка; 4 - центр; 5 - винт  Рис. 8. Выпрессовка манжеты ведущей шестерни Приложение 4  Рис. 9. Снятие с чашки дифференциала ведомой шестерни Таблица . 1. Размеры сопрягаемых деталей заднего моста, мм

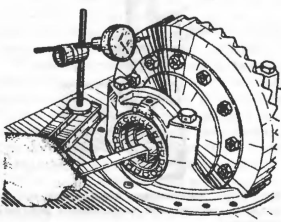

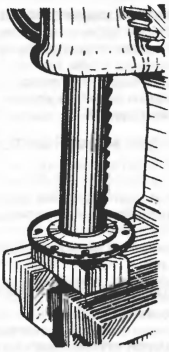

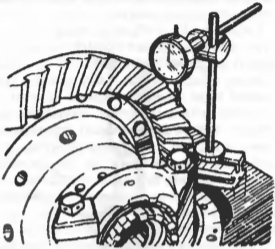

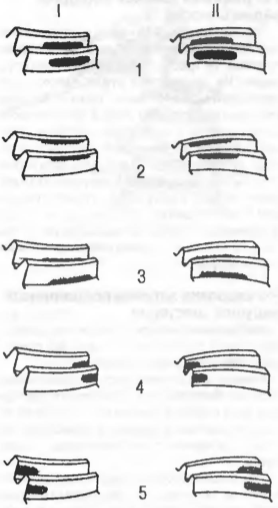

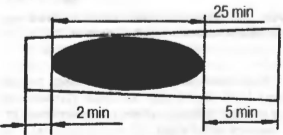

Рис. 10. Проверка биения ведомой шестерни Приложение 5  Рис. 11. Запрессовка внутреннего кольца заднего конического подшипника ведущей шестерни  Рис. 12. Запрессовка манжеты в переднюю крышку картера  Рис. 13. Установка на ведущую шестерню фланца карданного вала Приложение 6  Рис. 14. Определение осевого люфта в подшипниках вала ведущей шестерни  Рис. 15. Проверка затяжки подшипников ведущей шестерни  Рис. 16. Проверка бокового зазора зубьев Приложение 7  Рис. 17. Пятна контакта на зубьях ведомой шестерни главной передачи: I - сторона переднего хода (рабочая); II - сторона заднего хода; 1 - правильный контакт в зацеплении шестерен при проверке под небольшой нагрузкой; 2 - контакт на вершине зуба (для исправления следует подвинуть ведущую шестерню к ведомой) 3 - контакт на корне зуба (для исправления следует отодвинуть ведущую шестерню от ведомой); 4 - контакт на узком конце зуба (для исправления следует отодвинуть ведомую шестерню от ведущей); 5 - контакт на широком конце зуба (для исправления следует подвинуть ведомую шестерню к ведущей)  Рис. 18. Правильное расположение пятна контакта на зубьях ведомой шестерни Приложение 8  Рис. 19. Привод передних колес автомобиля: 1 - колесо; 2 блок сальников подвода воздуха к шинам; 3 - шкворень; 4 - рычаг поворотного кулака; 5, 6 - втулки; 7 - манжета; В - шаровая опора; 9 - ведущий кулак; 10 - цапфа; 11 - тормоз; 12 - ведущий фланец; 13 - крышка фланца 14, 15 - гайки подшипников 16 - стопорная шайба; 17 - колпак, 18 ступица; 19 - ведомый кулак, 20 - запорный воздушный кран  Рис. 20. Снятие шаровой опоры  Рис. 21. Выпрессовка подшипников шкворней Приложение 9  Рис. 22. Сборка шарнира равных угловых скоростей Таблица 2. Размерные группы ведущих шариков поворотного кулака

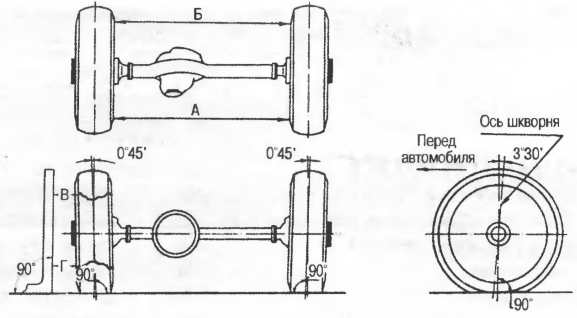

Приложение 10  Рис. 23. Углы установки передних колес Таблица 3. Размеры сопрягаемых деталей переднего ведущего моста, мм

2.3. Обкатка после ремонта ведущих мостов автомобиля ГАЗ – 3308 Качество сборки и регулировки заднего моста проверяют на стенде. Стенд должен обеспечивать обкатку моста при частоте вращения ведущей шестерни от 900 до 4500 об/мин. Перед обкаткой задний мост должен быть заправлен маслом для гипоидных передач, подогретым до температуры 60--70°С. При испытании заднего моста не допускаются: повышенный шум («вой») шестерен; течь масла через соединения, пробки и сальники; задевание тормозных барабанов за колодки и щиты t тормоза; чрезмерный нагрев картера в местах расположения подшипников (если тыльная сторона ладони руки не терпит соприкосновения к указанным местам),: Температура в указанных местах должна быть в пределах 60°С. Шум моста должен быть равным и не слишком громким. Особенности обкатки ведущих мостов: Избегайте сильных ускорений во время обкатки. После установки необходимо аккуратно проехать на машине около 30 километров, остановиться и дать охладиться главной паре (минут 15), и после этого продолжить поездку. Избегайте быстрых ускорений первые 200 километров. Собранный задний ведущий мост обкатывают без нагрузки, под нагрузкой проводят испытания на всех без исключения передачах. Для обкатки и испытаний используют специальные стенды и установки, которые по принципу нагружения разделяют на разомкнутые и замкнутые. Обкатка разомкнутым методом осуществляется следующим образом. Задний ведущий мост устанавливают на стенд, соединяя первичный вал с полумуфтой электродвигателя, а выходные валы (полуоси) или ступицы валов конечных передач - с нагружающим устройством (электрическим, механическим или гидравлическим). Такие стенды просты в устройстве и обслуживании. Их легко изготовить в условиях средних и мелких мастерских хозяйств. В ряде конструкций задние ведущие мосты конструктивно выполнены вместе с коробками перемены передач. Обычно обкатка замкнутым методом применяется в специализированных ремонтных предприятиях. Задние мосты чаще обкатывают при частоте вращения входного вала 1000-1600 мин"1 на всех передачах переднего и заднего хода КПП в течение 2-5 мин на каждой передаче. При отсутствии КПП в конструкции - при частоте вращения входного вала 400-1100 мин"1 в течение 20-30 мин как в одну, так и в противоположную сторону. А затем испытывают, нагружая его крутящим моментом в соответствии с техническими условиями на испытание Перед обкаткой и испытанием внутреннюю полость заднего моста продувают сжатым воздухом и заливают масло пониженной вязкости для лучшего удаления механических примесей при сливе масла из картера по окончании испытания и обкатки. Во время обкатки и испытаний проверять: - исправность блокирующих и фиксирующих устройств; отсутствие течи масла; - отсутствие перегрева деталей; - отсутствие ненормальных шумов и стуков в механизмах. Повышение температуры деталей корпуса заднего моста до 60-70°С не допускается. Если в период обкатки и испытаний обнаруживаются выше перечисленные дефекты, их немедленно устраняют, а задний мост проверяют и испытывают вторично. Передний ведущий мост обкатывают на стендах для контроля качества сборки и работоспособности механизмов (нет ли подтекания масла, повышенного нагрева, стуков и ненормальных шумов шестерен), а также для проверки правильности регулировки механизмов. С двух сторон основания и внутри него расположены лотки для слива масла из корпусов редуктора и главной передачи. Главная передача имеет опору и зажимное устройство, при помощи которого мост фиксируют на стенде. Это устройство приводится в действие пневмоцилиндром . Управляют подачей воздуха при помощи крана. Вращение от вала редуктора к валу главной передачи передается через муфту и промежуточный вал, которые закрывают предохранительным щитком. Ведущие мосты обкатывают 20 мин: 15 мин на переднем ходу и 5 мин на заднем. Перед обкаткой в корпуса мостов заливают трансмиссионное масло до уровня контрольных отверстий. Во время обкатки оба колесные редукторы должны вращаться равномерно. Нагрев деталей мостов и колесных редукторов не должен превышать 85 °С. Работа главной передачи должна сопровождаться равномерным глухим шумом. Подтекания масла через уплотнения не допускается. При повышенном нагреве, подтекании масла, стуках и ненормальных шумах обкатку прекращают, а после устранения дефектов вновь обкатывают мосты по полному режиму. Глава 3. Организационная часть 3.1. Выбор методов организации и управления производственным участком Капитальный ремонт выполняют при общем ухудшении технического состояния и исчерпании ресурса работоспособности автомобиля или агрегата для восстановления этого ресурса и обеспечения их работоспособности до следующего капитального ремонта. Наиболее распространенным методом капитального ремонта является агрегатно-узловой. Он позволяет уменьшить простои автомобилей в ремонте. Сущность этого метода состоит в том, что узлы и механизмы, требующие ремонта, снимают и заменяют новыми или заранее отремонтированными. Подвижный состав ремонтируется на универсальных или специализированных тупиковых постах. Специализация постов позволяет максимально механизировать трудоемкие работы, использовать квалифицированных слесарей, повысить производительность работ. 3.2. Режим труда и отдыха При выполнении технического обслуживания и текущего ремонта подвижного состава большое значение имеет рациональная организация труда ремонтных рабочих. Режим работы определяют количеством рабочих дней в году, продолжительностью рабочей смены в часах и числом смен. Режим работы зависит от годового объема работ, типа предприятия и равномерности загрузки его в течение года, сезона, дней недели и суток. Рациональная организация режима труда на рабочем месте включает в себя комплекс мероприятий, направленных на повышение производительности труда. К ним относятся: · заблаговременная подготовка рабочих мест и их снабжение запасными частями, материалами, инструментом приспособлениями и т. д.; · технический инструктаж рабочих мастером, бригадиром или наладчиком; · освобождение производственных рабочих от вспомогательных работ, которые передаются подсобным рабочим; рациональная планировка рабочего места и др. Рациональность установленного режима работы ремонтных подразделений определяют исходя из возможности максимального выпуска автомобилей на линию и минимального времени нахождения подвижного состава в ремонтной зоне. Задача составления графика режима ремонтной зоны состоит в составлении такого расписания выхода на работу специалистов, чтобы обеспечить выпуск из ремонта максимального количества автомобилей. На рабочем месте слесаря по ремонту ходовой части автомобиля должно быть соответствующее оборудование, приспособления, которые располагаются в пределах досягаемости. В осмотровых канавах инструмент располагаются в пределах досягаемости. Для хранения инструмента применяют передвижные шкафы, столы или переносные инструментальные ящики. Выбранный цвет окраски помещения должен способствовать снижению зрительной утомляемости. Потолки необходимо окрашивать в желто-белый цвет. Окраска поверхностей строительных конструкций, рекомендуется предавать матовую или полуматовую фактуру, чтобы исключить отблеск. При окраске оборудования следует учитывать цветовую гамму интерьера, т.е. такие цвета как серый, зеленый, серо-голубой, коричневый. Стены должны иметь зеленый цвет (на высоту 2м от пола). Стеллажи, тумбочки и шкафы должны гармонировать с цветом стен. Для поддержания в холодное время года нормальной температуры помещений системы воздушного отопления, а также центральное водяное отопление. Система отопления должна обеспечивать равномерный нагрев воздуха в помещении. В рабочей зоне ТР должен подаваться воздух с температурой не выше +25 С и не ниже + 16 С. Освещение производственных помещений должно способствовать хорошей видимости на рабочих местах. В осмотровых канавах как прямоточных, так и тупиковых светильники с лампочками следует располагать по обе стороны канавы на нишах. Ниши располагаются в шахматном порядке или друг против друга. Освещенность на постах ТР составляют 200 лК, а при комбинированном освещении 300 лК. В помещении устанавливают общеобменную вентиляцию, рассчитанную на растворение вредных веществ В течении рабочей недели психофизическое состояние работника все время изменяется, изменяется и его работоспособность, которую принято подразделять на 3 основных периода. Период врабатываемости, продолжительностью от 5 до 40 минут, когда у рабочего приобретается оптимальная рабочая поза и ритм работы. Период понижающей работоспособности, этот период продолжается до нескольких часов в зависимости от работы. Период понижающей работоспособности, в этот период развивается утомление, именно к этому периоду предусматривается обеденный перерыв, который может продолжаться от 0.5 до 2 часов в зависимости от спецификации работы. Для улучшения психофизиологического состояния рабочих, т.к. оно ухудшает из-за режима работы в абсолютной тишине или при состоянии шума, можно использовать функциональную музыку. Музыкальные передачи необходимо передавать с паузами по 10-20 минут, но не более 2-2.5 часов в смену. Не допускается, когда музыка звучит целый день, и транслируется все передачи подряд, это повышает общий шумовой фон и мешает производительному труду. 3.3 Распределение рабочих мест по постам, специальностям, квалификации |