УМК. умк общие принципы переработки сырья. Кыргыз республикасынын билим беруу жана илим министирлиги

Скачать 3.07 Mb. Скачать 3.07 Mb.

|

|

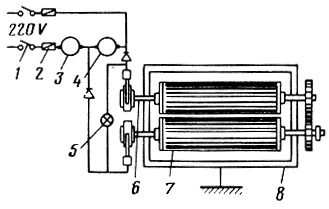

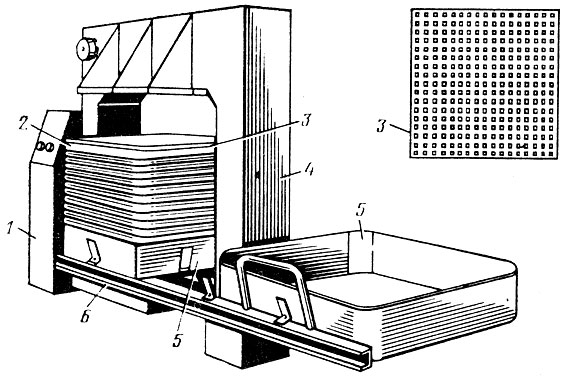

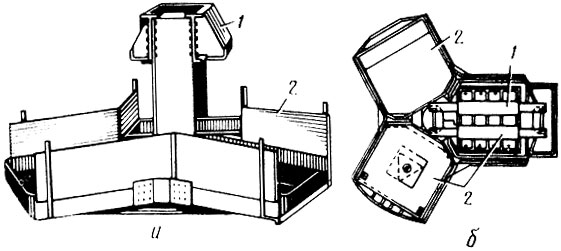

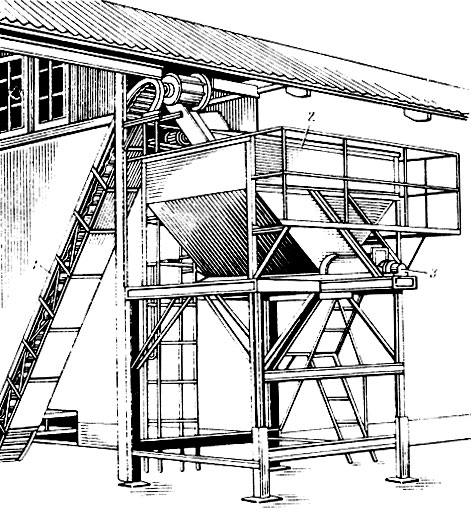

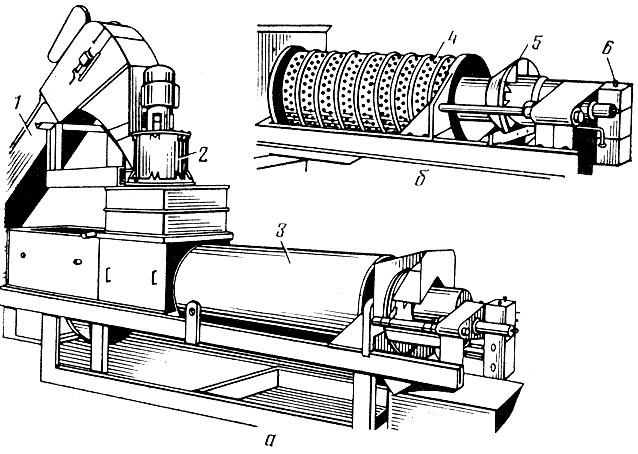

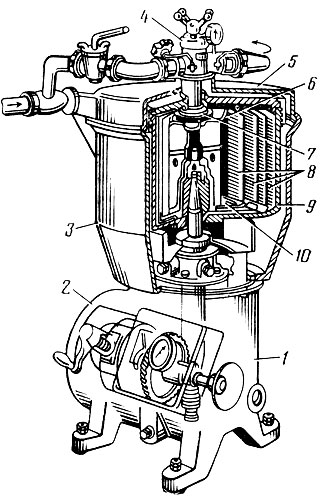

Подготовка плодов и ягод перед извлечением сока. Заключается в дроблении сырья (получении мезги) и в обработке мезги различными способами для увеличения выхода сока. Выход сока зависит от степени измельчения сырья, количества пектиновых веществ, состояния коллоидной системы мезги и других факторов, поэтому каждый вид сырья имеет свои особенности дробления и подготовки перед прессованием. Слишком мелкое дробление плодов дает мезгу, которая забивает поры фильтрующих материалов и плохо прессуется. При недостаточном дроблении из крупных кусочков не удается отжать весь сок, поэтому мезга должна быть рыхлой и однородной.  Некоторые виды сырья содержат значительное количество коллоидов, которые повышают вязкость сока, и поэтому он трудно отпрессовывается из мезги. Разрушение коллоидов способствует выделению сока. Обычно коллоиды заряжены отрицательно или положительно. Если заряды снять, коллоидная система разрушается. Для этого успешно применяют электроплазмолизатор ЭВ-1 производительностью 6...17 т/ч. Основные части прибора - горизонтальные вальцы- электроды из нержавеющей стали, смонтированные на диэлектрической станине (рис. 30). Во время работы на электроды подают напряжение. При прохождении мезги электродами происходит электроплазмолиз клеток, так как заряд коллоидов снимается. При прессовании такой мезги выход сока увеличивается на 8...10%.  Рис. 30. Схема электроплазмолизатора: 1 - рубильник; 2 - предохранитель; 3 - амперметр; 4 - вольтметр; 5 - контрольная лампа; 6 - щетки; 7 - вальцы; 8 - станина Прогрессивной является обработка дробленого сырья электрическими импульсами высокой частоты (непосредственно в пакетах пресса). При укладке пакетов с мезгой па дренажные решетки накладывают электроды. После загрузки пресса давление доводят до 500...600 кПа. Через 10 мин, когда часть сока отожмется, включают на 2...3 мин импульсную установку. Рабочие во время работы установки выходят за ограждение пресса. Количество сока при обработке мезги импульсами увеличивается па 8%. Для увеличения выхода сока, кроме обработки мезги электрическим током, применяют и другие способы. Так, при нагревании плодов и ягод белки протоплазмы коагулируют. Лучше всего сырье прогревать не в воде, где теряются растворимые вещества, а обрабатывать паром в ленточном шпарителе. Барбарис, кизил, терн, сливу и шиповник нагревают в воде (воды берут 15...20% от массы ягод) до появления трещин па кожице, а затем прессуют в горячем виде. Мезгу прогревать нежелательно, так как это ухудшает вкус сока. Если плоды и ягоды перерабатывают для получения сока и семян, тепловая обработка сырья недопустима, так как теряется всхожесть. Для увеличения выхода сока успешно применяют обработку мезги пектолитическими ферментными препаратами. Пектиновые вещества повышают водоудерживающую способность клеток и препятствуют выделению сока. При обработке мезги пектолитическими ферментными препаратами пектиновые вещества расщепляются, в результате облегчается прессование мезги и повышается выход сока. Кроме того, снижается количество осадка, улучшается осветляемость и фильтруемость соков. Дозы ферментных препаратов, вносимых в обрабатываемую мезгу, зависят от вида сырья. Общее количество их не должно превышать 0,03% массы сырья в пересчете на стандартную активность 9 ед/г. Пектолитическая активность выпускаемых ферментных препаратов различна, поэтому перед их использованием рассчитывают потребное количество препарата с учетом фактической активности, указанной для данного препарата. Вначале пектолитические препараты смешивают с 5...10-кратным количеством сока, подогретого до 30...45°С, тщательно перемешивают и полученную суспензию настаивают 30 мин. Затем мезгу в ферментаторах смешивают с суспензией препарата, подогревают до 40...45°С и выдерживают 3...6 ч в зависимости от вида сырья. После ферментации отжимают сок. Ферментативный препарат часто применяют для обработки мезги из айвы, алычи, голубики, крыжовника, рябины, черники, черной смородины, кизила, сливы и др. Обработка мезги препаратом увеличивает выход сока на 4...5%. Увеличить выход сока можно и замораживанием плодов и ягод. При замораживании сырья кристаллы льда разрывают клетки и при размораживании сок легко отделяется. Метод применяют при обработке ягод. Например, бруснику, клюкву, облепиху вначале замораживают, затем оттаявшие ягоды нагревают до 30...35°С и прессуют. Продолжительность выдержки замороженного сырья не влияет на выход сока, поэтому как только ягоды замерзнут, их размораживают. Замораживать можно при любой отрицательной температуре; чем ниже температура, тем быстрее идет замораживание. Размораживание на воздухе длится около суток. Этот способ длительный, стоимость замораживания высокая. Кроме того, при медленном оттаивании дубильные вещества окисляются, что вызывает потемнение сока и ухудшение его качества. Специально для увеличения выхода сока замораживание не применяют. Его используют для хранения ягод, например клюквы, брусники. В этом случае замораживание способствует не только сохранности сырья, но и увеличению выхода сока. При запаздывании с уборкой урожая и неблагоприятных погодных условиях возможно замораживание яблок на деревьях. Такие плоды необходимо быстро дефросгировать и немедленно переработать. При вибрационном способе обработки вначале сырье загружают в вибрационное устройство (целые плоды на 1...2 мин, половинки на 30 с), затем плоды дробят и прессуют. Извлечение сока. Основной способ извлечения сока из плодов и ягод - прессование на прессах периодического или непрерывного действия. Широко используют двухплатформенный пак-пресс 2П-41 (рис. 31), у которого одна платформа с пакетами находится под давлением для отжатия сока, вторая - па разгрузке выжимок и загрузке мезги. Производительность пресса при получении сока плодов и ягод до 1500 кг/ч.  Рис. 31. Гидравлический пак-пресс 2П-41: 1 - пульты управления; 2 - салфетка с мезгой; 3 - дренажная решетка; 4 - станина; 5 - поддон; 6 - рама Для извлечения сока используют также пак-пресс РОК-200с карусельного типа с тремя платформами, производительность его более 3 т/ч (рис. 32). Платформы вращаются вокруг станины пресса. Первая платформа находится под давлением, вторая - па разгрузке выжимок, третья - на загрузке. После отжатия сока платформы меняют местами: платформа с новой мезгой поступает на отжатие сока, а бывшая под давлением - на разгрузку и т. д. Толщина слоя мезги в одном пакете 5...8 см, это способствует большему выходу сока.  Рис. 32. Гидравлический пак-пресс РОК-200с: а - общий вид; 6 - вид сверху; 1 - станина (рама); 2 - платформа При загрузке пак-пресса на дно поддона платформы кладут дренажную решетку, затем раму высотой до 8 см. Раму накрывают прочной мешковиной или специальными салфетками из лавсановой ткани. Из накопительного бункера подают мезгу, загружают ее до уровня бортиков рамы. Затем закрывают краями мешковины верхний слой мезги, снимают раму с получившегося пакета и кладут на него следующую дренажную решетку, а па нее опять раму, мешковину и т. д. На одну платформу укладывают до 15...25 пакетов. Загруженную платформу подводят под отжимное устройство и включают гидравлический поршень малого давления. Давление повышают постепенно, в противном случае может произойти попала пне мякоти в сок или разрыв мешковины. Когда дальнейшее повышение давления затрудняется, вторым поршнем подают гидравлическую жидкость, поднимают давление до 2,5 МПа и держат его 5...10 мин до прекращения выделения сока. Затем платформу откатывают па разгрузку. Общая продолжительность прессования 15...20 мни. Выжимки выгружают на транспортер, который подает их к ковшовому элеватору, а элеватор - в накопительный бункер (рис. 33). Затем выжимки вывозят с территории завода для скармливания скоту пли на другие цели.  Рис. 33. Накопительный бункер: 1 - элеватор 'гусиная шея' № 9; 2 - бункер; 3 - шнек При переработке плодов и ягод па сок и семена для питомников сок отжимают так, чтобы не вызвать деформацию семян. Удельное давление па мезгу при отжиме сока из груш должно быть не выше 0,8 МПа, из яблок 1,0...1,2 МПа. В каждом конкретном случае проводят пробное прессование. Для увеличения выхода сока из мезги яблок и повышения производительности пак-пресса рекомендуется вначале отделить часть сока на стекателе непрерывного действия, а затем на пак-прессе. При таком методе нельзя допускать большого разрыва между отделением сока в стекателе и прессованием, так как соприкосновение продукта с воздухом ведет к его потемнению в результате окисления дубильных веществ. Для получения сока из яблок применяют шнековые прессы РЗ-ВИШ-5 и ПНДЯ-4 непрерывного действия повышенного давления производительностью 5 и 4 т/ч. Шнековые прессы объединяют в одну систему с дробилками (рис. 34), что позволяет наладить поточную систему переработки. Если вначале перед прессом поставить стекатель, то это увеличит выход сока.  Рис. 34. Дробилка ВДР-5 и шнековый пресс ВПШ-5: 1 - элеватор 'гусиная шея' А-9; 2 - дробилка ВДР-5: 3 - шнековый пресс (а - общий вид; б - без кожуха); 4 - перфорированный цилиндр; 5 - запорный конус; 6 - гидрорегулятор Сок из винограда отжимают на двухшнековом прессе ВПНД-5 производительностью 5 т/ч. Использование шнекового пресса требует предварительного отделения гребней после дробления ягод на гребнеотделяющем агрегате. Шнек перетирает гребни, затем из них отжимают сок с высоким содержанием дубильных веществ, что ухудшает качество сока. Если виноградный сок получают на пак-прессе или корзиночном прессе барабанного типа, а также на пневматическом прессе, отделение гребней не обязательно. В этом случае они являются дренажным материалом, увеличивающим выход сока. Перспективно получение сока методом центрифугирования, Метод основан на разделении твердой и жидкой фракций мезги под воздействием центробежной силы в центрифугах. Применяют его главным образом при выработке сока с мякотью. Выход сока зависит как от культуры, гак и от способов подготовки мезги и прессования. Установлены следующие нормы выхода сока (%): для кизила, рябины и терна 50; яблок дикорастущих 52; терна 56; сливы 58; айвы, абрикоса, алычи, морошки и культурных сортов яблок и груш 60; крыжовника и черной смородины 63; брусники, вишни и земляники 65; голубики, красной смородины и черники 70; клюквы 74. Полученный сок направляют на последующие операции с учетом его назначения и вида вырабатываемой продукции. Производство пастеризованного сока. При выработке не осветленного сока после извлечения его необходимо отделить от крупных кусочков плодовой мякоти и посторонних примесей, а осветленного сока -дополнительно осветлить. Отделение примесей. Сок процеживают через плотную ткань, специальные мелкоячеистые сита из нержавеющей стали и отстаивают в течение 1...2 ч. После этого сок декантируют, т. е. сливают прозрачную жидкость с осадка. Осветление сока. После процеживания сок остается мутным из-за мелких частиц мякоти и коллоидов. При длительной выдержке сока в результате некоторых процессов муть выпадает в осадок, и сок осветляется. Самоосветление длится 3...4 мес при температуре хранения сока 1...2°С. В значительной степени сок -осветляется на сепараторах (рис. 35). При центрифугировании взвешенные частицы отбрасываются к стенкам центрифуги. Производительность сепараторов до 2000 л/ч. Однако полного осветления сока при центрифугировании не происходит. Применяют этот метод перед подогреванием сока, после осветления и перед фильтрованием, для отработки отстоя после осветления сока. Центрифугирование - перспективный метод осветления.  Рис. 35. Сепаратор для сока: 1 - станина; 2 - электродвигатель; 3 - корпус; 4 - питательно-разгрузочная камера; 5 - крышка; 6 - второй диск; 7 - неподвижная крыльчатка; 8 - цилиндры; 9 - барабан; 10 - первый диск Часто сок осветляют, добавляя в него растворы танина и желатина. Способ называется "оклейкой" и основан на коагуляции белков (желатина) в присутствии дубильных веществ (танина). В соках содержится различное количество дубильных веществ и белков, поэтому вначале проводят пробную оклейку, при которой подбирают лучшее соотношение танина и желатина. То соотношение растворов, какое дает быстрое осветление, используют для обработки основной партии сока. Танин и желатин добавляют в виде 1%-ного водного раствора. Сок охлаждают до 7...8°С, переливают в отстойный вертикальный чан, добавляют вначале раствор танина, тщательно перемешивают, затем - раствор желатина. После выдержки в течение 6...10 ч сок декантируют. Избыток желатина может вызвать помутнение сока, поэтому необходимо строго следить за дозировкой оклеивающих веществ. На 1 т сока чаще всего расходуется 100 г танина и 200 г желатина. Соки с положительным зарядом коллоидов (например, яблочный) осветляют при помощи бентонита (глины особого типа). Бентонит в водной суспензии имеет отрицательный заряд и при смешивании с соком нейтрализует заряды коллоидов. Частички мути склеиваются, укрупняются и выпадают в осадок. Бентониты перед употреблением просушивают и выдерживают при 120°С около 1 ч. Хранят их только в сухом помещении. Из сухого бентонита готовят водную суспензию. Для этого его вначале дробят на мелкие кусочки, заливают водой температурой 75...80 С и оставляют для набухания на сутки. Затем к набухшему бентониту добавляют небольшими порциями горячую воду при тщательном перемешивании и опять оставляют на сутки до полного набухания. После этого суспензию нагревают до кипения острым паром, кипятят в течение 10 мин и приливают кипящую воду, доводя концентрацию суспензии бентонита до 20%. Полученную суспензию после охлаждения используют для осветления сока. Предварительно проводят пробную обработку и устанавливают требуемое на данную партию сока количество 20%-ной суспензии. После этого суспензию вносят в сок при перемешивании, выдерживают 12...24 ч и декантируют. Для осветления яблочного сока обычно расходуют 0,4...0,5 г сухого бентонита на 1 л сока. Многие соки с высоким содержанием пектиновых веществ (сливовый, черносмородиновый, яблочный и др.) успешно осветляют ферментными препаратами, какими пользуются при обработке мезги для увеличения выхода сока. Для осветления к соку добавляют 0,02...0,03% сухого ферментного препарата или вначале готовят из него вытяжку. Препарат заливают 4...5-кратным количеством сока, выдерживают 3...4 ч при температуре 40...45°С, фильтруют и добавляют к соку. Осветление сока длится 3...4 ч при температуре 20°С и 1...2 ч при 40...50°С. После осветления сок нагревают до температуры 65...70°С для инактивации (разрушения) ферментов, а затем фильтруют. Иногда применяют комбинированное осветление. Вначале в сок вносят суспензию пектолитического ферментного препарата, выдерживают 20...25 мин, затем добавляют 0,005...0,02%, желатина в виде 1%-ного раствора, тщательно перемешивают и выдерживают 2 ч, затем фильтруют. Хорошему осветлению сока способствует быстрое нагревание его до 80...90°С и быстрое охлаждение до 25...30°С. При атом белки коагулируют и выпадают в осадок, что способствует осветлению соков. Продолжительность обработки не более 10...20 с. Нагревание и охлаждение проводят в трубчатых подогревателях-охладителях или в пластинчатых пастеризаторах. После прогревания сок фильтруют. Купажирование соков. Некоторые виды соков имеют негармоничный вкус по кислоте, дубильным веществам, сахаристости и др. Поэтому их смешивают с другими соками для улучшения вкусовых качеств, аромата или внешнего вида. Выработка купажированных соков особенно важна, так как из всех плодово-ягодных соков около 80% приходится на долю яблочного, а спрос на него не всегда высокий. В соответствии с ОСТ 18-12-70 вырабатывают купажированные соки натуральные и с сахаром, с мякотью и без мякоти, всего 47 наименований. После купажирования, как правило, выпадает осадок, поэтому купажирование проводят до фильтрации. Подслащивание. Некоторые соки имеют высокую кислотность п низкую сахаристость, поэтому их подслащивают и относит к категории соков с сахаром. Сахар или сироп добавляют в соответствии с рецептурой. Например, массовая доля сухих веществ в готовом яблочно-алычовом соке должна быть 16%, яблочно-облепиховом 25%. Количество добавляемого сиропа не должно превышать 40%. Купажирование и подслащивание проводят в резервуарах с мешалками. После подслащивания сок фильтруют. Фильтрование. После оклейки или обработки другими способами, осветляющими продукт, осадок удаляют, пропуская сок через фильтры различных систем или сепарированием на центрифугах. Наиболее распространено фильтрование соков на фильтр-прессе, который состоит из фильтровальных плит с полыми ребордами для подачи сока. Между плитами зажимают фильтр-картон марки Т или Ш. Сок подогревают до температуры 40...50°С и подают в плиты с нечетными номерами. Сок, пройдя через фильтрующий элемент, собирается в четных плитах. Постепенно на картоне накапливается осадок, и фильтрация замедляется. Для удаления осадка подачу сока переключают в обратном направлении, мутные партии направляют на повторную фильтрацию. За смену 2...3 раза переключают направление движения сока. Если фильтрующие пластины сильно забились, пресс перезаряжают новыми. Используют фильтр-прессы производительностью 3000...10000 л/ч. Для фильтрации сока используют и намывные сетчатые фильтры типа Ф-42М. Фильтр состоит из рам, обтянутых посеребренной сеткой, на которую наносят фильтрующие материалы асбест в виде ваты или порошок кизельгур (трепел). Перед употреблением вату кипятят, отжимают в марлевых мешочках и накладывают на сетку из расчета 125...150 г сухой ваты на 1 м2. Первые партии продукта пропускают несколько раз до хорошего уплотнения фильтра и получения прозрачного сока. При изготовлении подслащенных соков вначале добавляют требуемое количество сахара или сиропа, тщательно все перемешивают, затем фильтруют. Деаэрация сока. После фильтрации сок можно сразу консервировать. Однако в процессе выработки сок значительно насыщается кислородом, который при хранении ухудшает его вкус и цвет и способствует окислению витаминов. Поэтому перед консервированием необходимо провести деаэрацию сока, т. е. удалить содержащийся в нем воздух и другие газы. Деаэрируют сок в деаэраторах-пастеризаторах при 35°С и остаточном давлении 6...8 кПа. Розлив сока в горячем состоянии способствует удалению воздуха из продукта. Розлив и консервирование соков. Фасуют сок в стеклянную и металлическую лакированную тару вместимостью от 0,2 до 3 л, а в отдельных случаях и в 10-литровые банки. Широко распространено консервирование соков пастеризацией в автоклавах пли пастеризаторах непрерывного действия. После деаэрации сок подогревают до 60...70°С, разливают в банки до 3 л, укупоривают лакированными крышками и пастеризуют в автоклавах при 85°С и давлении 118 кПа (1,2 ат). При горячей фасовке сок нагревают до 90...95°С, быстро разливают в обработанные паром банки на 3...10 л и сразу укупоривают. Этот способ прост, но сок остывает медленно и часто изменяются его вкус и цвет. Наиболее хороший сок получают при асептическом консервировании. Сущность его заключается в том, что сок очень быстро (в течение 15...20 с) прогревают до температуры 120...135°С, так же быстро охлаждают до 30...40°С и сразу разливают в стерильные банки или бутылки. При быстром нагревании до высокой температуры погибают почти все микроорганизмы, а быстрое охлаждение предохраняет сок от физических и химических изменений товарных качеств. Сок обработанный асептическим методом, часто разливают в цистерны большой вместимости (15...20 т), в которых его хранят до фасовки. Большое преимущество имеет хранение сока в больших цистернах в атмосфере диоксида углерода (С02). Диоксид углерода в концентрации 1,5% подавляет жизнедеятельность микроорганизмов. Для получения необходимой концентрации диоксида углерода сок хранят под давлением 0,68 МПа при температуре не выше 15°С. При температуре - 1...-2°С достаточно иметь над соком газовую подушку. Для хранения сока в атмосфере диоксида углерода свежеотжатый сок центрифугируют, подогревают в теплообменниках до 80...95°С, охлаждают до -1...-2°С и сразу подают в цистерны на хранение под давлением. Сок, хранящийся в больших цистернах, периодически проверяют на появление в нем спирта, что свидетельствует о микробиологической порче. Основные требования к качеству натуральных соков отражены в ГОСТ 656-79, соков с сахаром - в ГОСТ 657-79. Согласно этим требованиям соки вырабатывают высшего и первого сортов. В соках высшего сорта массовая доля сухих веществ (по рефрактометру) на 1...2% выше, чем в соках первого сорта, и чаще всего бывает в натуральных соках в пределах 9...11%, а в соках с сахаром - 16...18% и в отдельных случаях, например в клюквенном, до 21...22%. Общая кислотность допустима в более широких пределах. Например, кислотность яблочного сока из различных сортов может быть 0,3...1,2%, а черносмородинового - 1,5...3,7%. Посторонние примеси в соках не допускаются. Производство сока яблочного в бутылках. Технология производства натурального осветленного яблочного сока в бутылках дает возможность использовать оборудование цехов виноделия. Яблоки, поступающие в цех в ящиках, контейнерах или навалом, разгружают в приемный бункер, заполненный на 7з водой. Из бункера яблоки подают в моечные машины, на инспекционный транспортер для удаления дефектных плодов, затем элеватором "гусиная шея" на дробилку. Полученная мезга поступает в сборник-дозатор, а из него - в пресс для отжатия сока. Полученный сок собирают в цистерны для отстаивания. Затем его декантируют (сливают с осадка без взмучивания) и подают в пастеризатор - охладитель для подогрева и охлаждения. Сок прогревают до температуры 80...90°С, выдерживают 1...3 мин, затем быстро охлаждают до температуры 30...35°С, это способствует его осветлению. Охлажденный сок из охладителя под давлением перекачивают в сборник, из которого он самотеком поступает на сепаратор для очистки, затем в сборник и на фильтрацию. Фильтруют сок 2...3 раза до полной прозрачности. Отфильтрованный сок подают на деаэратор-пастеризатор, затем в двутельный котел, где при постоянном подогревании держат его до фасовки в бутылки. Параллельно с получением и подготовкой сока готовят бутылки вместимостью 0,5 л. Их моют в бутылкомоечной машине, в шпарителе прогревают до температуры 50...60°С, просматривают через экран и по транспортеру подают к наполнителю на фасовку. Наполненные соком бутылки укупоривают на автомате и устанавливают в автоклавные корзины. Если бутылки устанавливают в корзины вертикально, то каждый ряд покрывают деревянной решеткой. Затем корзины электротельфером загружают в автоклавы для пастеризации сока. Бутылки с пастеризованным соком этикетируют на этикетировочной машине, устанавливают в ящики, а ящики - на поддон и электропогрузчиком отвозят на склад готовой продукции. |