ПРАКТИЧЕСКИЕ ПО ДОРМАШУ. Комплексная механизация технологических процессов в строительнодорожном производстве

Скачать 29.91 Mb. Скачать 29.91 Mb.

|

|

Вопросы для самоконтроля 1.Дайте определения понятия "Комплексная механизация строительства". 2.Что такое основной, вспомогательный и обслуживающий процессы? 3.Перечислите специфические особенности комплексной механизации в строительстве. 4. Назовите пять основных способов превращения исходных продуктов в готовое изделие, конструкцию, объект и т.д.

ханизации. 7. Дайте определения таким понятиям как комплект, комплекс, система и парк машин. 8. Приведите примеры систем машин с регулярными и нерегулярными потоками. 9. Назовите основные структуры комплексно-механизированных про- цессов в строительстве. 10. Какие структуры технологических процессов наиболее часто используются в строительстве? 11. Какие виды производительностей Вы знаете для машины, комплекта и комплекса машин? 12. Как определяется себестоимость механизированных работ и приве- денные затраты?

механизации и автоматизации в строительств?

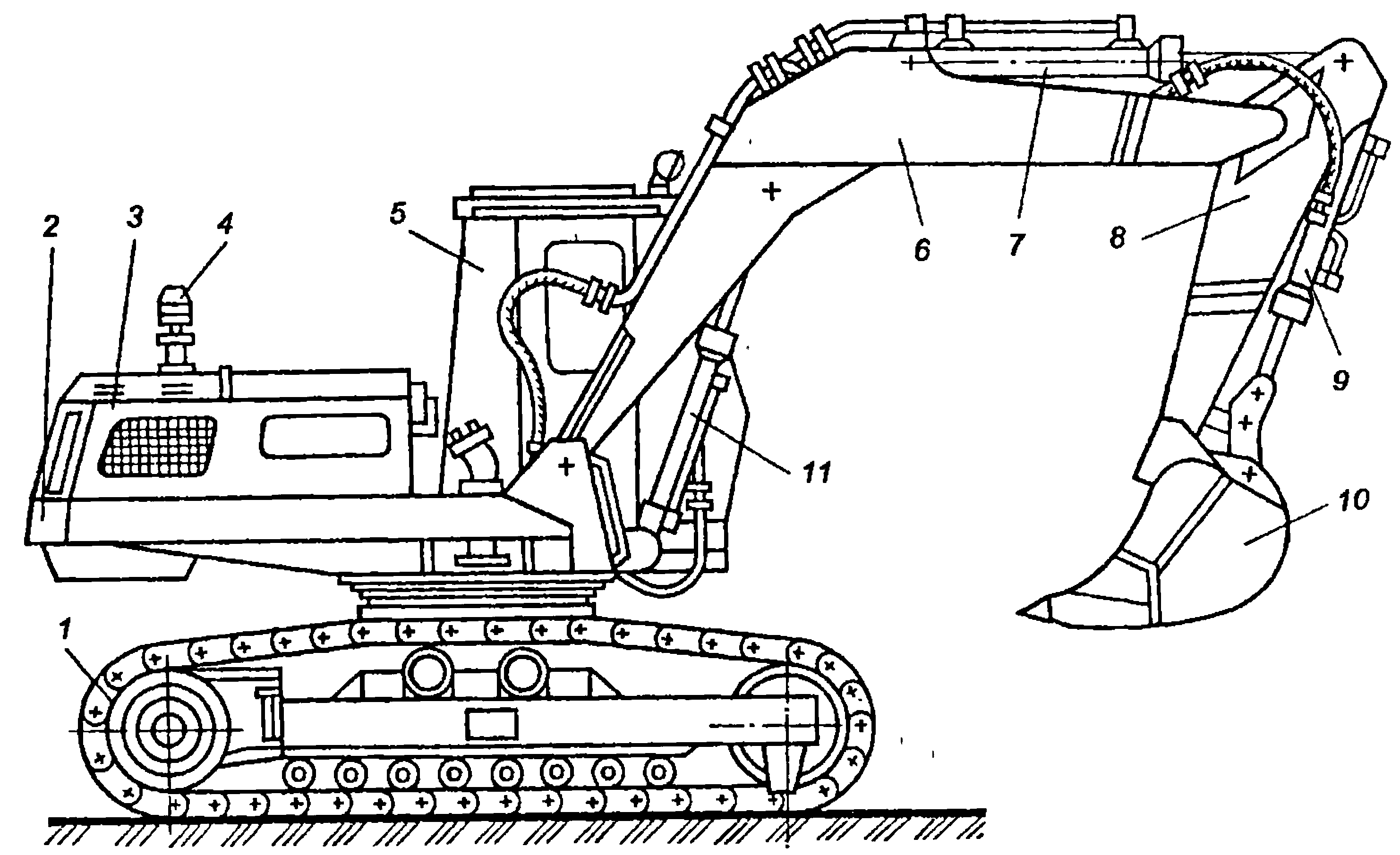

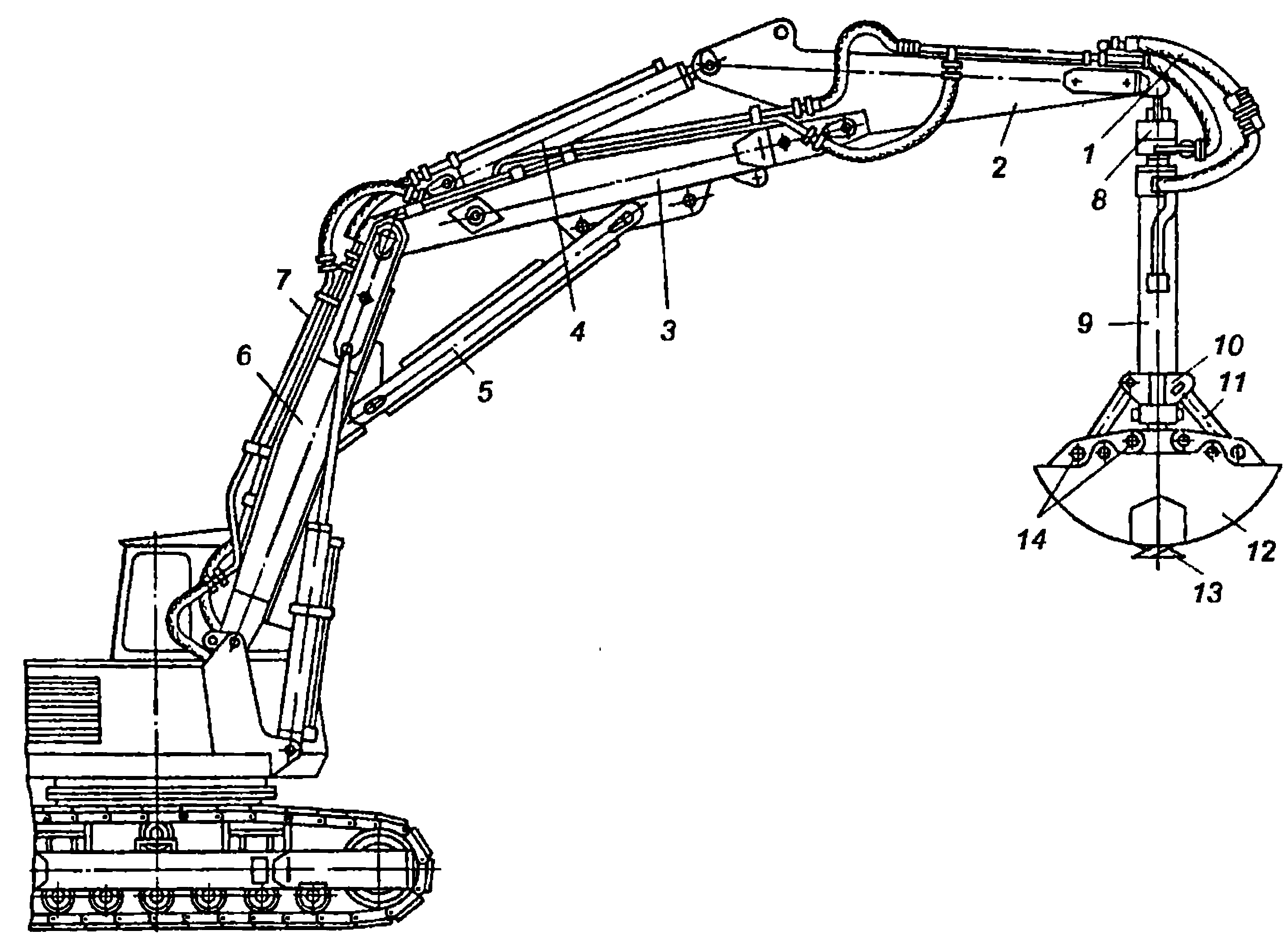

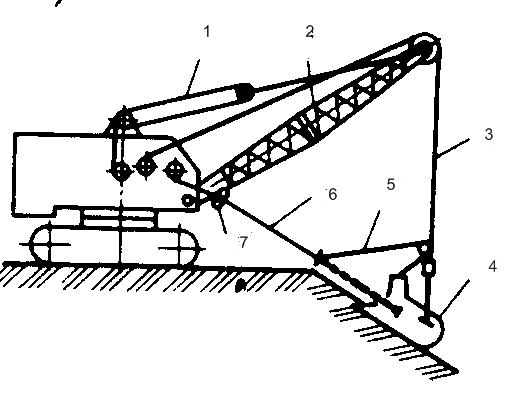

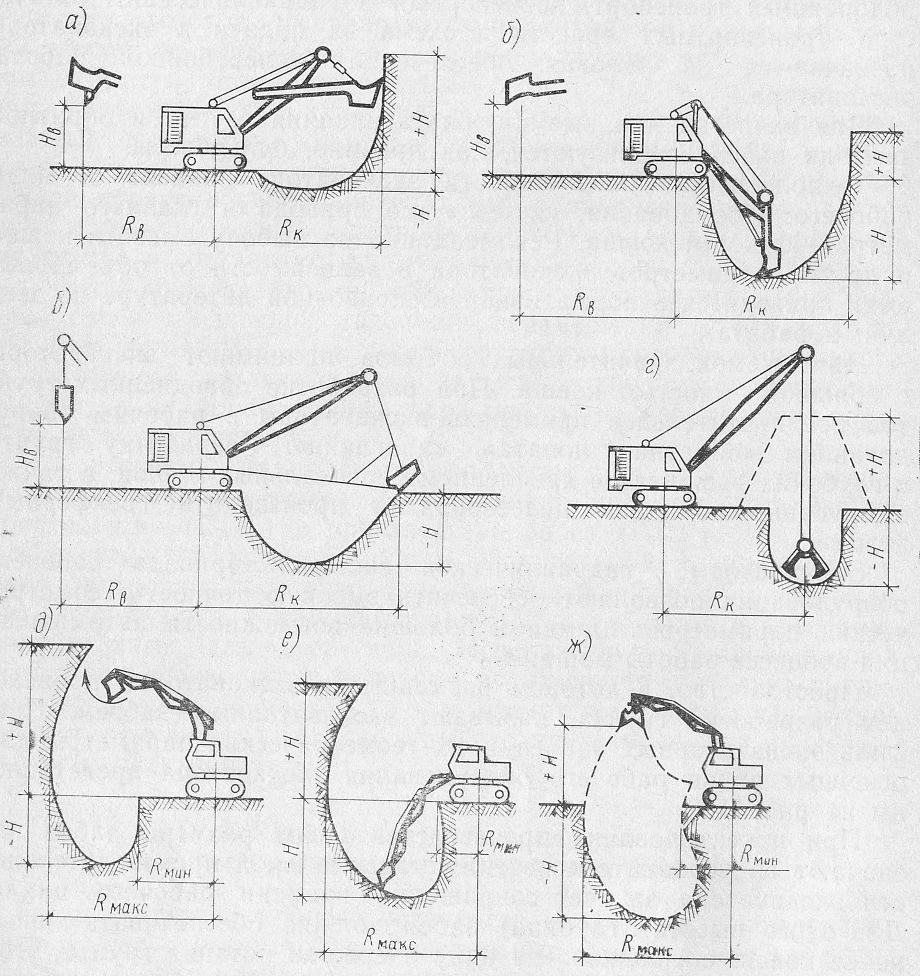

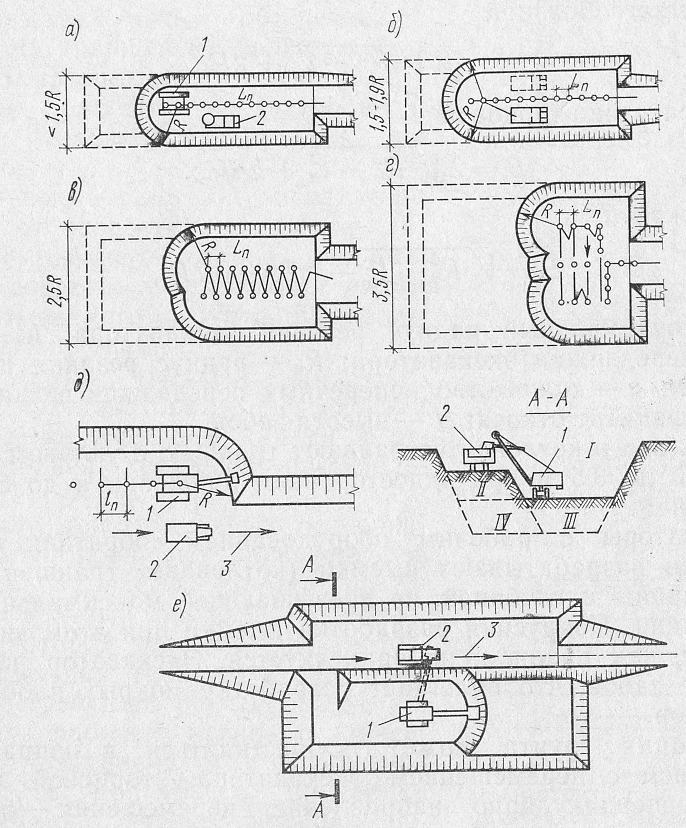

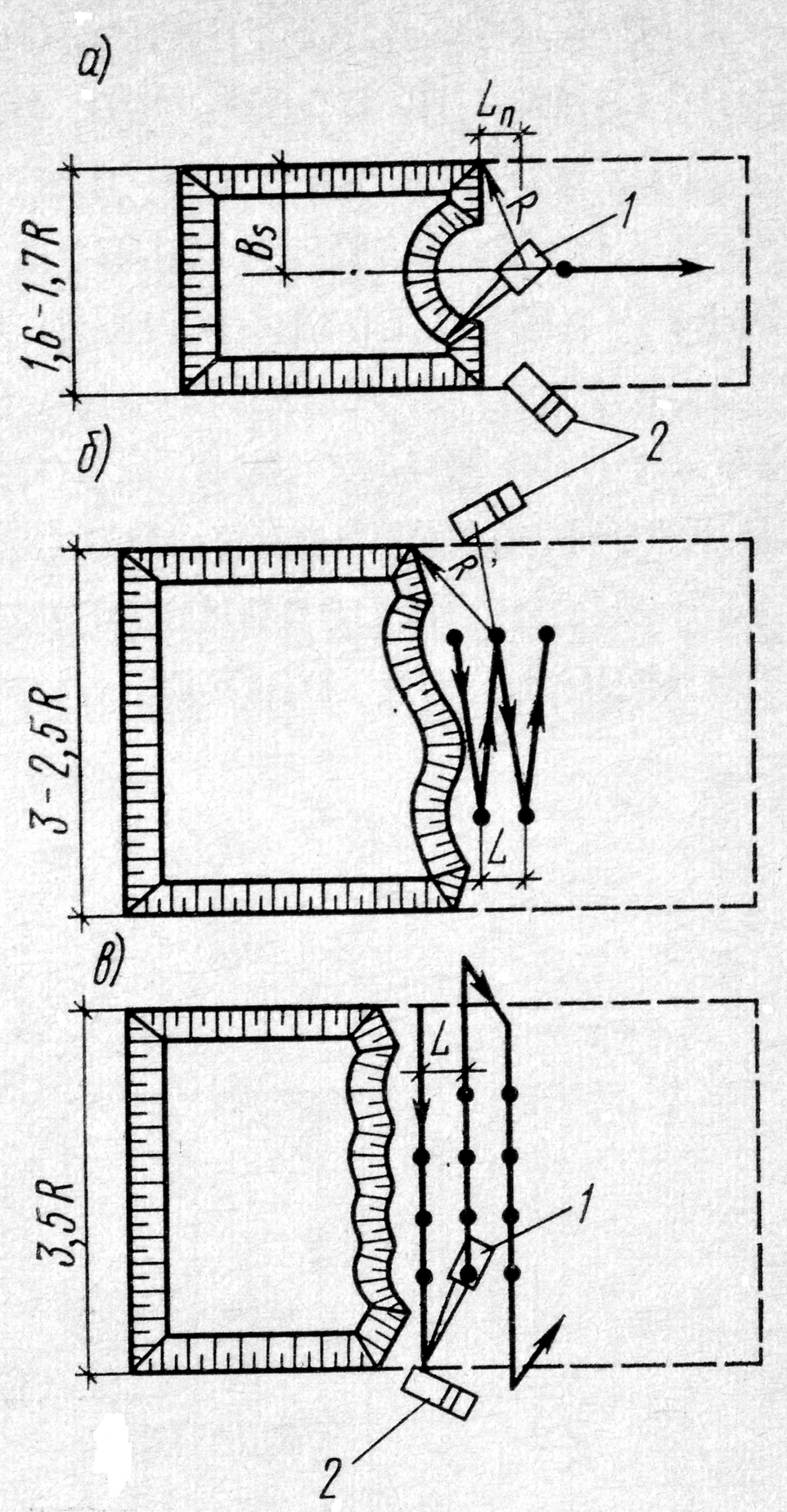

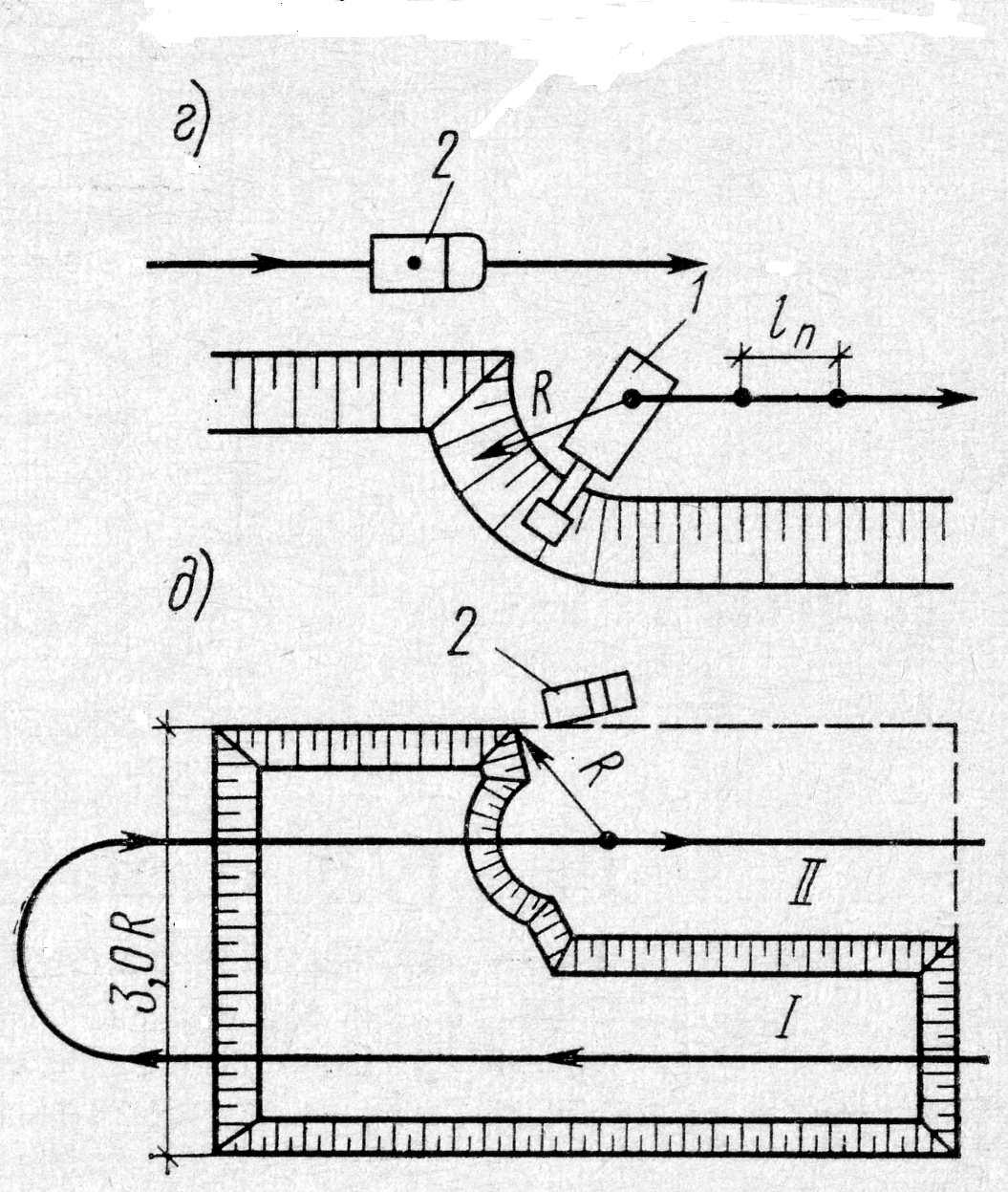

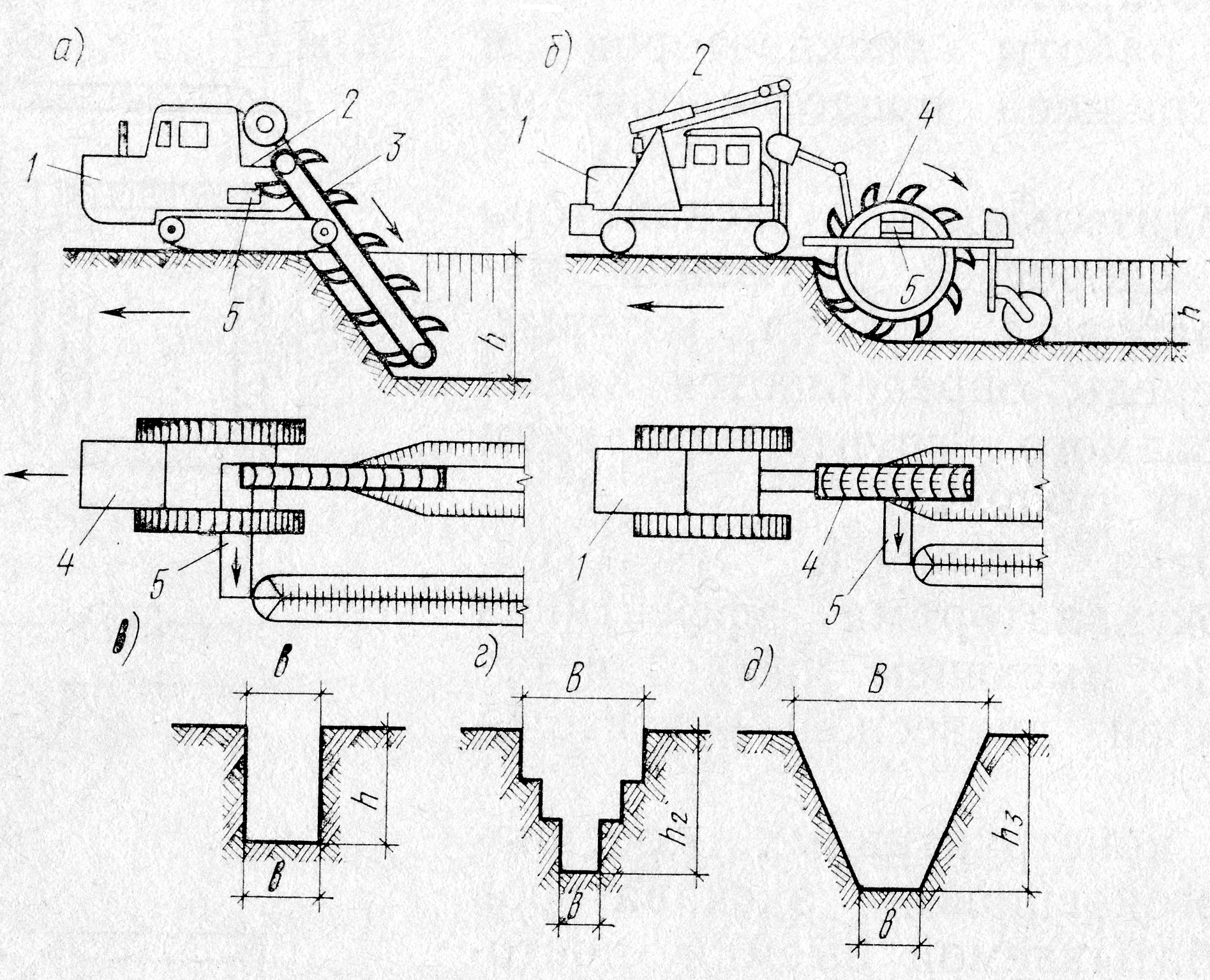

2 ВЫБОР И КОМПЛЕКТОВАНИЕ МАШИН ДЛЯ ПРОИЗВОДСТВА ЗЕМЛЯНЫХ РАБОТ МЕХАНИЗИРОВАННЫМ СПОСОБОМ 2.1 Способы производства земляных работ в дорожном строительстве Земляные работы в зависимости от вида сооружений, свойств грунтов и технических ресурсов могут осуществляться механическим, гидромеханическим, взрывным и комбинированным способами. Механический способ заключается в разработке грунта резанием послойно с использованием землеройных и землеройно - транспортных машин. Гидромеханический способ состоит в разрушении и перемещении грунта гидромониторными установками и землесосными снарядами. Взрывной способ заключается в разрушении и перемещении грунта энергией взрыва, образующейся при химическом превращении взрывных веществ с применением специального оборудования. Комбинированный способ основан на сочетании нескольких способов с применением различных видов машин. Наиболее распространённый – механический способ, который является универсальным для разработки грунтов различной категории. Им выполняется не менее 80% всего объёма земляных работ. Все строительные машины, используемые для механического способа земляных работ, можно разделить на следующие группы: 1. Землеройные машины, куда входят одноковшовые и многоковшовые экскаваторы и погрузчики, отделяющие грунт от массива движением рабочего органа и перемещающие его на транспорт или в отвал. 2. Землеройно-транспортные машины, которые осуществляют наряду с копанием грунта его транспортирование к месту отвала. По типу рабочего органа эти машины делятся на ножевые и ковшовые; к ножевым относятся бульдозеры и грейдеры, к ковшовым – скреперы. Указанные машины по своей классификации представляют собой большое разнообразие, что вызывает определённые трудности в их рациональном выборе для работы в конкретных условиях. Это требует изучения методики сравнительного анализа их технико-экономических показателей. 2.2 Типовые структуры комплектов машин и технологические схемы выполнения комплексно-механизированных земляных работ 2.2.1 Землеройные машины Для разработки выемок большой глубины используются экскаваторы. При комплексно-механизированной разработке грунта кроме ведущей землеройной машины (одноковшового экскаватора) в комплект также включаются вспомогательные машины для транспортировки грунта. В качестве вспомогательных машин используются: автосамосвалы, железнодорожный транспорт, конвейеры и др. Технологические возможности экскаватора зависят от вида рабочего оборудования. Экскаваторы с рабочим оборудованием «прямая лопата» (рисунок 2.1) целесообразно применять для разработки выемок выше уровня стоянки экскаватора и при отсутствии грунтовых вод или незначительном их притоке, а также при разработке грунтов с погрузкой в транспорт. При разработке грунта ниже уровня стоянки экскаватора и обводнённых грунтов - предпочтительнее применять экскаваторы с рабочим оборудованием «обратная лопата», «грейфер» «драглайн» (рисунки 2.2, 2.3, 2.4).  1-ходовая тележка; 2-противовес; 3-капот; 4-кабина; 5,8,9-гидроцилиндры стрелы, ковша и рукояти; 6-стрела; 7-рукоять; 10-ковш; 11-поворотная платформа Рисунок 2.1-Гусеничный экскаватор с оборудованием «прямая лопата»  1-ходовая тележка; 2-поворотная платформа; 3-карот; 4-силовая установка; 5-кабина; 6-стрела; 7,9,11-гидроцилиндры рукояти, ковша и стрелы; 8-рукоять; 10-ковш Рисунок 2.2-Гусеничный экскаватор с оборудованием «обратная лопата»  1,7-гидроприводы; 2-рукоять; 3-головная часть стрелы; 4-гидроцилиндр рукояти; 5,11-тяги; 6-базовая часть стрелы; 8 поворотная головка; 9-рама; 10-ползун; 12-челюсть ковша; 13-зубья ковша; 14-оси Рисунок 2.3- Гусеничный экскаватор с оборудованием «грейфер»  1-подъёмный полиспаст; 2-стрела; 3,5,6- подъёмный, разгрузочный, тяговый канаты; 4-ковш; 7-система направляющих блоков Рисунок 2.4- Гусеничный экскаватор с оборудованием «драглайн» Разработку грунта в глубоких траншеях с креплением вертикальных стенок, а также в колодцах - рациональнее использовать грейферный ковш экскаватора. Разработка грунта и место стоянки экскаватора располагается в пространстве, называемым экскаваторным забоем. Профили экскаваторных забоев и их основные геометрические параметры представлены на рисунке 2.5. Выемка, образующаяся в результате последовательной разработки грунта при периодическом движении экскаватора в забое, называется экскаваторной проходкой. В зависимости от расположения экскаватора и его перемещения в процессе разработки различают лобовую (торцовую) и боковую проходки. Схемы различных проходок экскаваторов представлены на рисунках 2.6 и 2.7.  а,б,в,г - прямая лопата, обратная лопата, драглайн, грейфер с канатно-блочным управлением; д,е,ж - прямая лопата, обратная лопата, грейфер с гидравлическим управлением ; R К -радиус копания; R в – радиус выгрузки; +Н – высота копания; -Н – глубина копания; Н В –высота выгрузки Рисунок 2.5 – Профили забоев экскаваторов с различным рабочим оборудованием  а, б) – лобовая(торцовая) проходка с односторонним и двусторонним расположением транспорта; в) - уширенная лобовая проходка с движением экскаватора «зигзаг»; г) - поперечно-торцовая проходка; д ) - боковая проходка; е) - разработка котлована по ярусам; I,II,III,IY –яруса разработки; 1-экскаватор; 2-автосамосвал; 3-направление движения транспорта Рисунок 2.6-Схемы экскаваторных проходок с рабочим оборудованием «прямая лопата»   а) - лобовая проходка; б) - уширенная лобовая проходка; в) -поперечно-торцовая проходка; г) - боковая проходка; д) – разработка котлована двумя лобовыми проходками; I и II – последовательность проходок; 1-экскаватор; 2-автосамосвал. Рисунок 2.7 - Схемы проходок экскаватора с рабочим оборудованием «драглайн» и «обратная лопата»: Для разработки выемок постоянного профиля и большой протяжённости рационально применять многоковшовые экскаваторы. Они используются для разработки больших котлованов, траншей, прокладки каналов. Рабочий орган таких экскаваторов выполнен в виде ковшового ротора (роторный экскаватор) или рамы с ковшовой цепью (цепной экскаватор). Схемы работы многоковшовых экскаваторов и профили траншей представлены на рисунке 2.8.  а) - экскаватор с ковшовой цепью; б) - роторный экскаватор; в, г, д) – профили траншей, разрабатываемых многоковшовыми экскаваторами; 1-базовая машина; 2-система управления рабочим органом; 3-ковшовая цепь; 4-ковшовый ротор; 5-ленточный транспортёр; Рисунок 2.8 - Схемы работы многоковшовых экскаваторов 2.2.2 Землеройно – транспортные машины Землеройно-транспортные машины выполняют послойную срезку грунта, перемещение его на незначительное расстояние и укладку слоями равномерной величины. По типу рабочего органа эти машины делятся на ножевые и ковшовые. К ножевым относятся бульдозеры и автогрейдеры, к ковшовым – скреперы.  Скреперы (рисунок 2.9) используют как высокопроизводительные машины при послойной разработке и перемещении грунта, укладке его в насыпи слоями с разравниванием и частичным уплотнением. Эти машины относятся к категории универсальных, т.к. сами себя загружают, сами транспортируют грунт, выгружают и частично уплотняют. Практикой установлены перечисленные в таблице 2.1 рациональные схемы движения скреперов. Таблица 2.1 – Схемы траекторий движения скреперов

Продолжение таблицы 2.1

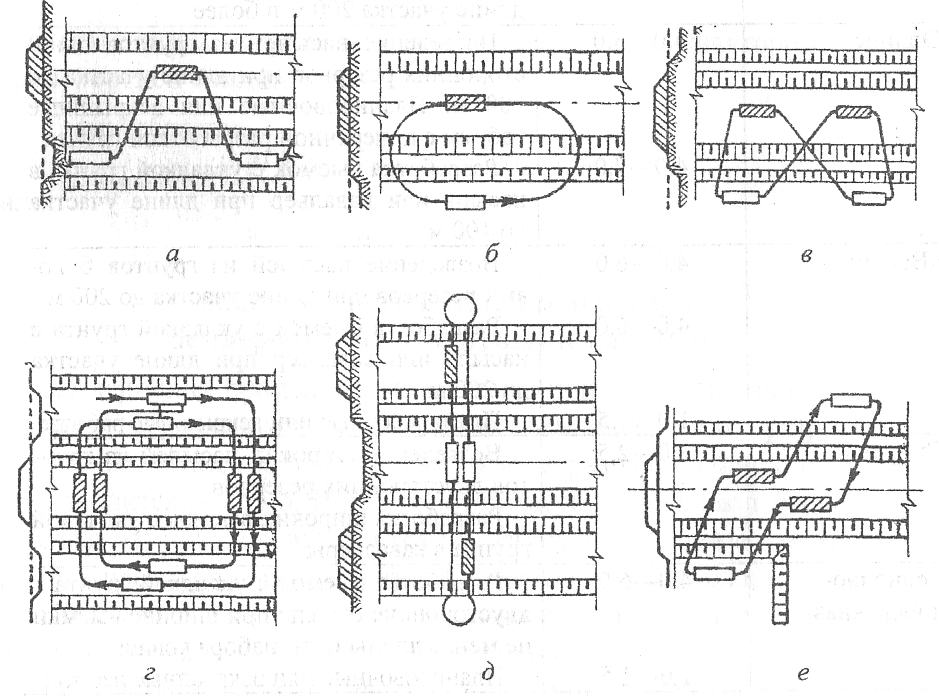

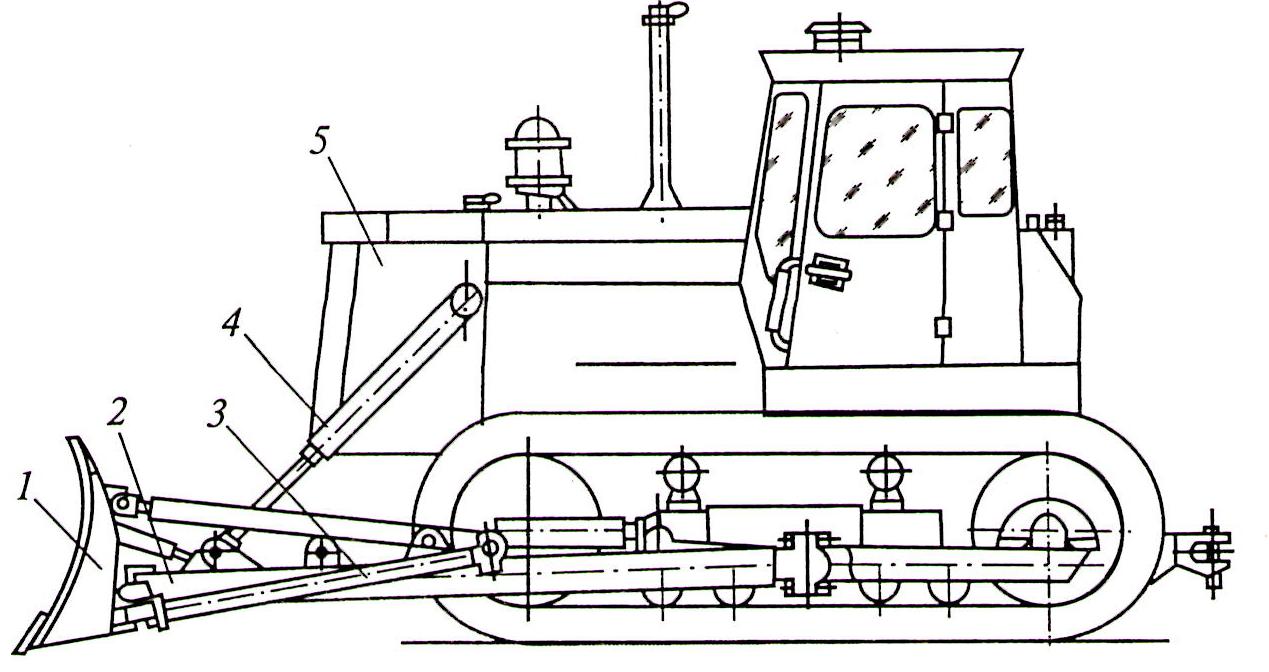

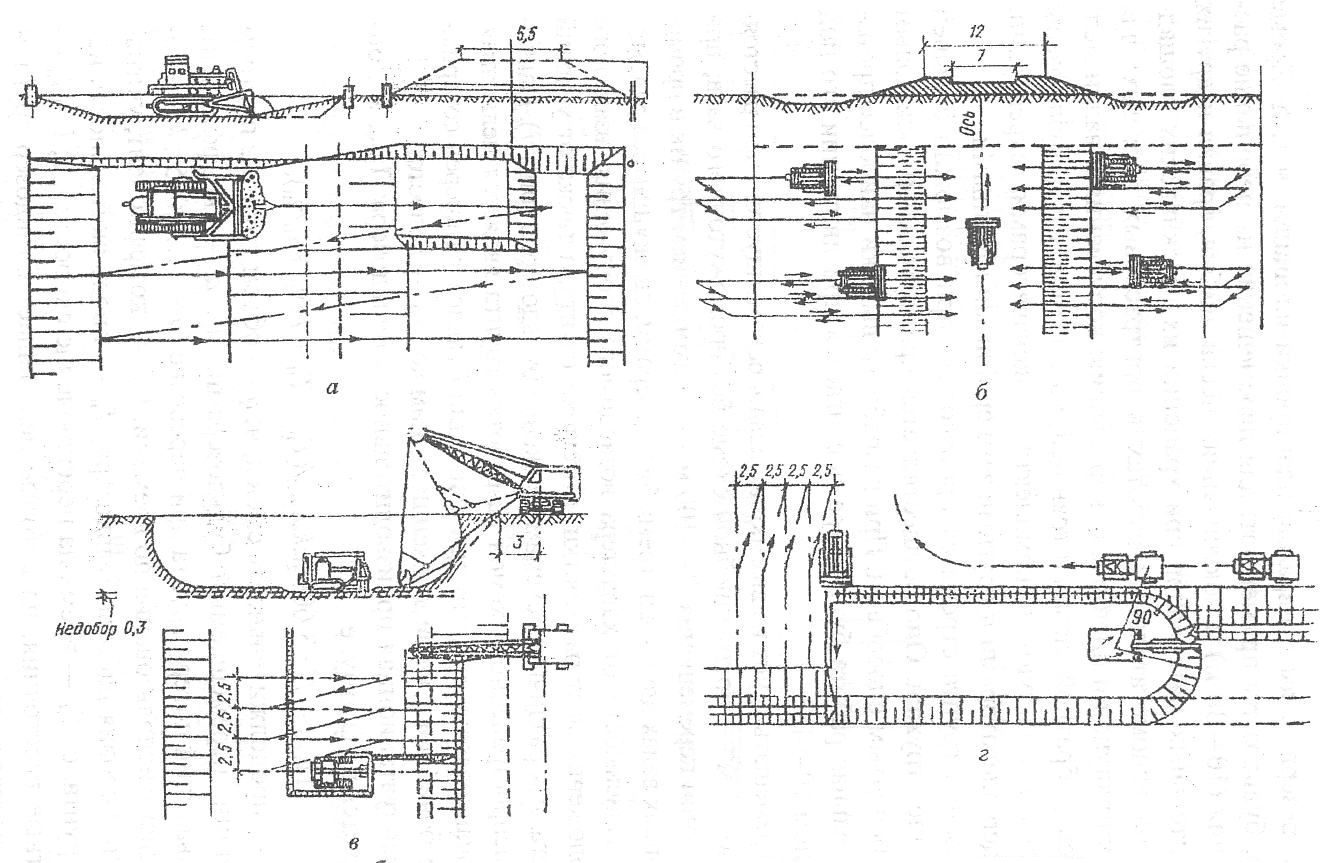

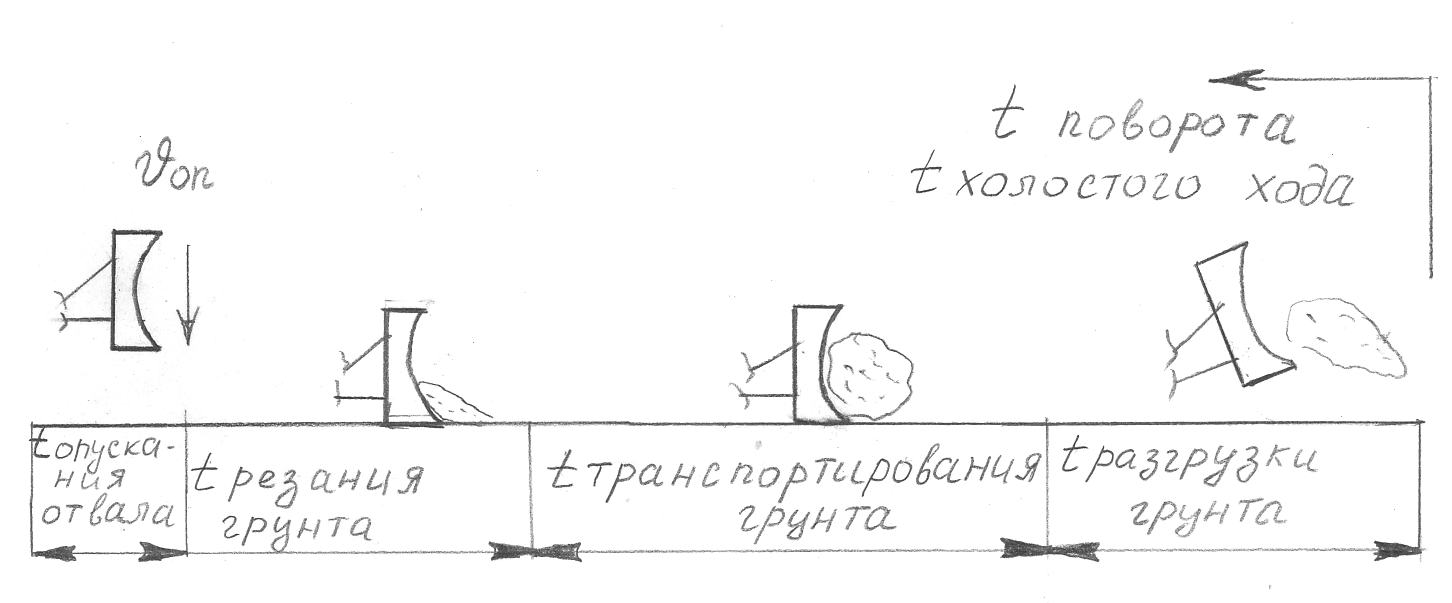

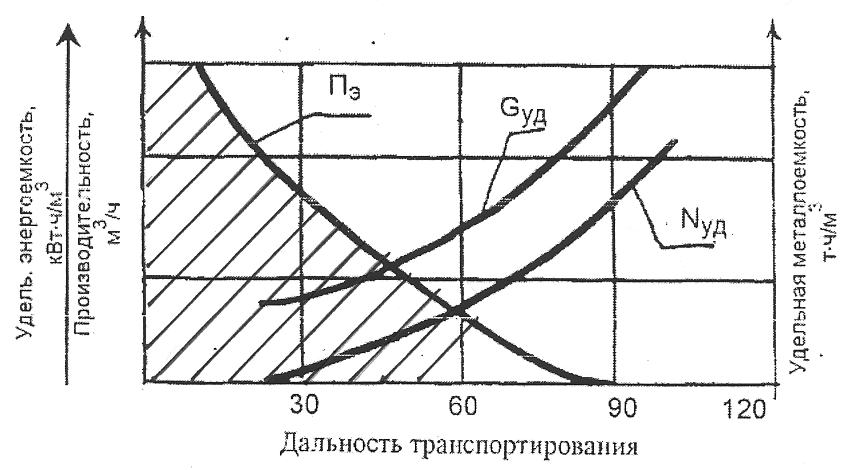

а      ) - зигзаг; б) - эллипс; в) - «восьмёрка»; г) - спираль; д) - челночно-поперечная; е)- челночно-продольная; -набор грунта; - разгрузка грунта ) - зигзаг; б) - эллипс; в) - «восьмёрка»; г) - спираль; д) - челночно-поперечная; е)- челночно-продольная; -набор грунта; - разгрузка грунтаРисунок 2.10 - Траектория движения скреперов: Бульдозеры (рисунок 2.11) предназначены для широкого комплекса земляных работ: возведения насыпей высотой до 2 м из одно- или двусторонних резервов; разработки грунтов в выемках с перемещением их на 50-150м; разработки грунтов котлованов под фундаменты и траншеи; срезки грунта на косогорах; нарезки кюветов и неглубоких водоотводных канав; засыпки пазух; котлованов; траншей, резервов, ям и оврагов, планировки площадок и т.д.  1 – отвал; 2 – универсальная рама; 3 – толкатель с раскосом; 4 – гидроцилиндр; 5 – трактор Рисунок 2.11 - Бульдозер ДЗ – 109: Бульдозеры широко используют в комплекте с экскаваторами, скреперами, грейдер-элеваторами и другими землеройными машинами. Резание грунта необходимо производить при возможно большей толщине стружки. Оно осуществляется прямоугольным, клиновым и гребенчатым способами. При разработке выемки наиболее производительная работа бульдозера достигается при движении его под уклоном 10-150. Перемещать грунт из выемки в насыпь рекомендуется: при расстоянии до 50м – по траншейной схеме без промежуточного вала; при расстоянии перемещения от 50 до100м – с накоплением грунта в промежуточных валах двумя или тремя бульдозерами, движущимся рядом. В зависимости от характера возводимого сооружения, взаимного расположения мест разработки и отсыпки грунта, а также от условий прибегают к различным схемам движения бульдозеров (рисунок 2.12).  а) - из одностороннего резерва; б) - из двухстороннего резерва; в) - зачистка дна котлована; г) - зачистка дна котлована в плане. Рисунок 2.12 - Возведение насыпи бульдозерами 2.3 Методики выбора и расчёта технико - эксплуатационных показателей машин и комплектов машин для выполнения земляных работ 2.3.1 Методика расчёта основных технико-эксплуатационных показателей (ТЭП) и выбора рациональной области применения бульдозеров К основным ТЭП машин для выполнения земляных работ относятся: 1.Эксплуатационная часовая производительность (ПЭ.Ч.), м3 /ч; 2.Удельная энергоёмкость (NУД), кВт· ч/м3; 3.Удельная металлоёмкость (GУД) т· ч/м3. Эксплуатационная часовая производительность (ПЭ.Ч.) бульдозера определяется как: где 3600 – коэффициент перевода размерности времени; В и Н – ширина и высота отвала бульдозера, м; кв – коэффициент использования машины по времени (коэффициент сменности), показывающий долю времени непосредственной работы машины на объекте в смене. Среднее значение кв = (0,75…0,85); кп.гр. – коэффициент, учитывающий потери грунта при его транспортировке бульдозером, кп.гр. = 1 - 0,005∙ℓтр, где ℓтр – дальность транспортирования грунта, м; ку – коэффициент, учитывающий уклон или подъём местности: ку при уклоне до 3% - 1; до 6% - 1,2; до10% - 0,7; до15% - 0,6; при подъёме до 2% -1; 6% -0,85; 10% -0,7; 15% -0,6; кр – коэффициент разрыхления грунта (отношение объёма разрыхлённого грунта к его объёму в плотном теле); кр для грунтов I категории – 1,08; II категории -1,15; III категории -1,2; ρ – угол естественного откоса грунта в движении, ρ=300, tg ρ=0,577; Тц – продолжительность рабочего цикла машины, с. Продолжительность рабочего цикла бульдозера определяется: где tр – время резания грунта, с; tтр – время транспортирования грунта, с; tхх – время холостого хода, с; tп – время на переключение передач, (с), (tп=3…4с); tп.о – время на подъём и опускание отвала, (с), (tп.о=1…2с); tпов – время на разворот бульдозера , (с), ( tпов=10с). С учётом условий работы Тц можно записать: где ℓрез – длина участка резания грунта, м, ( ℓрез =5…7м); ℓтр – длина участка транспортирования грунта, м; ℓхх – длина участка холостого хода, м, ( ℓхх= ℓрез + ℓтр ); Vрез – скорость резания грунта (на первой передаче), м/с, Vтр – скорость транспортирования грунта (на второй передаче), м/с; Vхх – скорость холостого хода, м/с. Для небольших участков транспортирования (30,60,80 м) рабочий цикл осуществляется без разворота, т.е. холостой ход (Vхх) осуществляется задним ходом машины. Для более протяженных участков (90, 120 и до 150 м) - Vхх осуществляется после разворота и на четвёртой передаче. Графически рабочий цикл бульдозера можно представить следующей циклограммой (рисунок 2.13).  Рисунок 2.13-Циклограмма работы бульдозера Примечание: Время на переключение передач, на подъём и опускание отвала, на разворот машины - принять из рекомендаций вышеприведенной методики. Удельная энергоёмкость бульдозера ( Nуд) определяется как: где Nдв – мощность двигателя бульдозера, кВт; ПЭ.Ч. -эксплуатационная часовая производительность, м3 /ч; Удельная металлоёмкость бульдозера (Gуд ) определяется как: где mб – масса бульдозера, т. ПЭ.Ч. -эксплуатационная часовая производительность, м3 /ч Для выбора графическим методом рациональной области использования бульдозера определяются : ПЭ.Ч, NУД, GУД и строятся зависимости: ПЭ.Ч = f(ℓтр), NУД = f(ℓтр), GУД = f(ℓтр) при различных значениях дальности транспортирования грунта (ℓтр).  Рисунок 2.14 - Зависимости ПЭ.Ч, NУД, GУД от дальности перемещения грунта для определения рациональной области использования бульдозера (заштрихованная зона ). Практическая работа №1 Расчёт основных ТЭП и выбор рациональной области использования бульдозеров Исходные данные : Согласно вариантов исходных данных (таблицы 2.2 и 2.3) произвести расчёт основных ТЭП бульдозеров по вышеприведенной методике, привести циклограмму работы бульдозера (рисунок 2.13), построить графические зависимости ПЭ.Ч = f(ℓтр), NУД = f(ℓтр), GУД = f(ℓтр) (рисунок 2.14), определить область рационального использования бульдозера. Дальность транспортирования грунта для всех вариантов принять: ℓтр =30, 60,90,120 м. Таблица 2.2 - Исходные данные и варианты заданий

Таблица 2.3-Техническая характеристика базовых тракторов

Выводы по работе ____________________________________________________________ ____________________________________________________________ Контрольные вопросы к практической работе №1 1. Пояснить технологический процесс работы бульдозеров. Привести схемы разработки грунта. 2. Как рассчитать эксплуатационную часовую производительность бульдозера? 3. Как определить продолжительность рабочего цикла бульдозера? 4. Как рассчитать удельные затраты работы бульдозеров? 5. На чём основывается выбор рациональной области использования бульдозера? 2.3.2 Методика расчёта и подбора комплекта машин (экскаватор- автосамосвал) при производстве земляных работ Данная методика включает в себя определение потребного количества ведущих машин (экскаваторов) и вспомогательных машин (автосамосвалов), исходя из заданного объёма земляных работ, а также расчёт затрат на производство этих работ машинами. Потребное количество экскаваторов определяется, исходя из их эксплуатационной часовой производительности (Пэ.ч.), м3 /ч: где 3600 – коэффициент перевода размерности времени; q – ёмкость ковша экскаватора, м3; кв – коэффициент использования машины по времени (коэффициент сменности), показывающий долю времени непосредственной работы машины на объекте в смене, (среднее значение кв = 0,75…0,8); кн – коэффициент наполнения ковша, учитывающий степень наполнения ковша грунтом, рекомендуется Кн= 0,95…1,02; кр – коэффициент разрыхления грунта (отношение объёма разрыхлённого грунта к его объёму в плотном теле); кр для грунтов I категории – 1,08; II категории -1,15; III категории -1,2; Тц – продолжительность рабочего цикла машины, с. Потребное количество экскаваторов (Nвед ) можно определить как: где Vp- объём выполняемых работ, м3; Z – количество рабочих смен в сутках; Псмвед – сменная производительность экскаватора определяется произведением часовой эксплуатационной производительности и количеством часов в рабочую смену, (м3/см); Т – срок выполнения требуемого объёма работ, (дни). Потребное количество автосамосвалов (Nвсп) определяется: где Тц – время рабочего цикла автосамосвала, (минуты); t0 – время нахождения автосамосвала под погрузкой, (минуты). Время рабочего цикла автосамосвала определяется: где t1 – время постановки (маневрирования) автосамосвала под погрузку, минуты; t2 – время загрузки, минуты; t3 – время хода автосамосвала под разгрузку (транспортировка грунта), минуты; t4 – время разгрузки автосамосвала, минуты; t5 – время возвращения автосамосвала под загрузку (холостой ход), минуты; t6 – время маневрирования автосамосвала при разгрузке, минуты. Время загрузки автосамосвала (t2) определяется: где Время хода автосамосвала под разгрузку (t3 ) определяется: где ℓ - дальность перемещения грунта, км; Кз –коэффициент увеличения времени при разгоне-торможении автосамосвала, (Кз = 1,02…1,2). Время возвращения автосамосвала под загрузку (t5) определяется: где Данные для расчёта времени рабочего цикла автосамосвала (Тц) представлены в таблицах 2.7 и 2.8. Время нахождения автосамосвала под погрузкой (t0 ) определяется как: где t1 – время постановки (маневрирования) автосамосвала под погрузку, минуты; t2 – время загрузки, минуты; Расчёт затрат на производство земляных работ средствами механизации сводится к определению себестоимости единицы конечной продукции, которая определяется ( руб. /м3 ): где 1,08 – коэффициент, учитывающий накладные расходы, отнесённые на стоимость эксплуатации машин; Смч – себестоимость машино-часа комплекта, (руб.); Тм – продолжительность работы машины при выполнении ею соответствующей работы на объекте,(определяется отношением объёма работ к часовой эксплуатационной производительности ведущей машины), (часы); 1,5 – коэффициент накладных расходов на заработную плату; З - зарплата всех рабочих, кроме обслуживающих машины,(руб); Себестоимость 1 машино.- часа транспортных средств в строительстве целесообразно представить в виде 2-х составляющих: где С`ТР - затраты, независящие от пробега на 1 машино-час, с учётом косвенных расходов, руб.; С``ТР - затраты, зависящие от пробега, с учётом косвенных расходов, приходящиеся на 1 км. пробега, руб.; ℓ - дальность транспортирования продукции, км; n - число ездок в течение 1 ч. Суммарная себестоимость машино-часа комплекта машин определяется , (руб./ч ) где nЭ, nA –потребное количество экскаваторов и автосамосвалов; tсм – продолжительность машино- смены, (час.). Практическая работа №2 Расчёт и подбор комплекта машин «экскаватор-автосамосвал» Исходные данные : Согласно вариантов исходных данных (таблица 2.4) и рекомендуемых справочных данных (таблицы 2.5 – 2.10) по вышеприведенной методике, произвести расчёт и подбор комплекта машин «экскаватор-автосамосвал». Для всех вариантов принять:

Таблица 2.4- Исходные данные и варианты заданий

Продолжение таблицы 2.4

Таблица 2.5 – Рекомендуемая вместимость кузова автосамосвалов, (м3)

Таблица 2.6 –Технические характеристики автосамосвалов

Таблица 2.7 – Расчётные скорости движения автосамосвалов (км/ч)

Таблица 2.8 - Время, необходимое на вспомогательные операции в течение рейса автосамосвала, (мин.)

Таблица 2.9 - Данные для расчёта себестоимости работ , производимых экскаватором

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||