ПРАКТИЧЕСКИЕ ПО ДОРМАШУ. Комплексная механизация технологических процессов в строительнодорожном производстве

Скачать 29.91 Mb. Скачать 29.91 Mb.

|

|

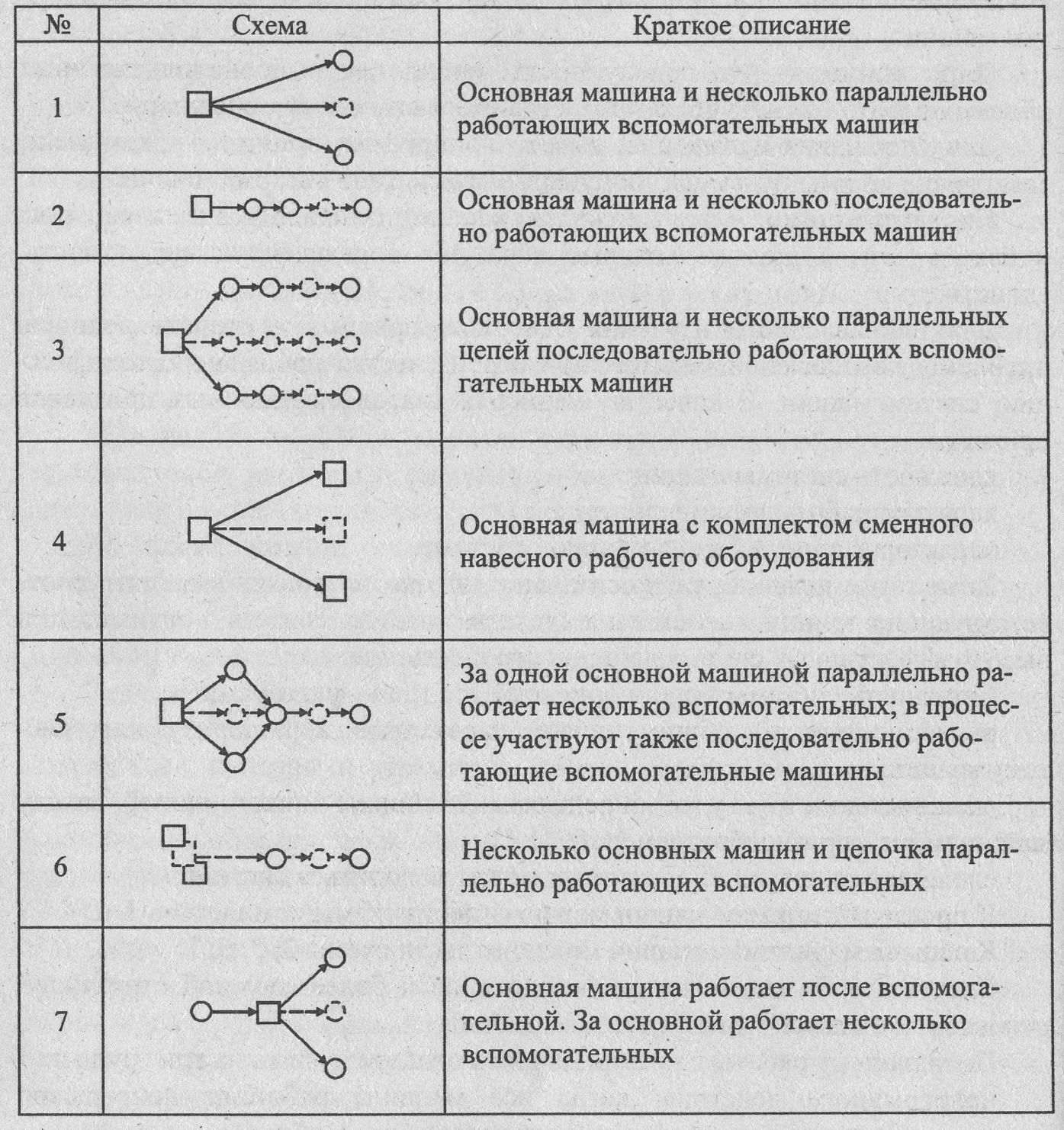

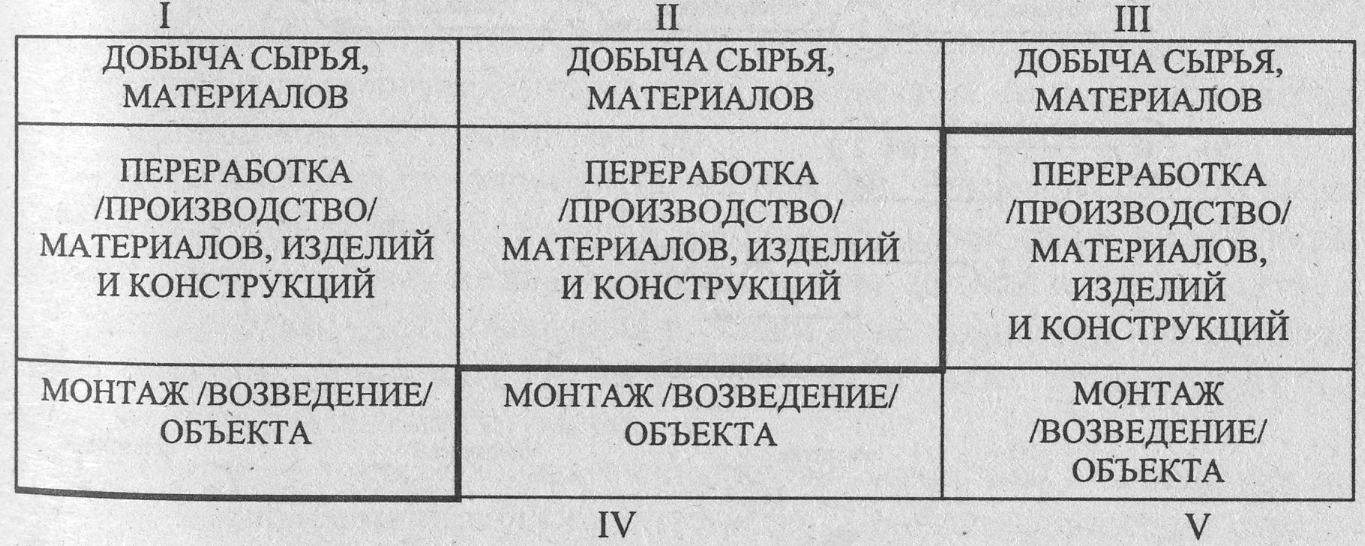

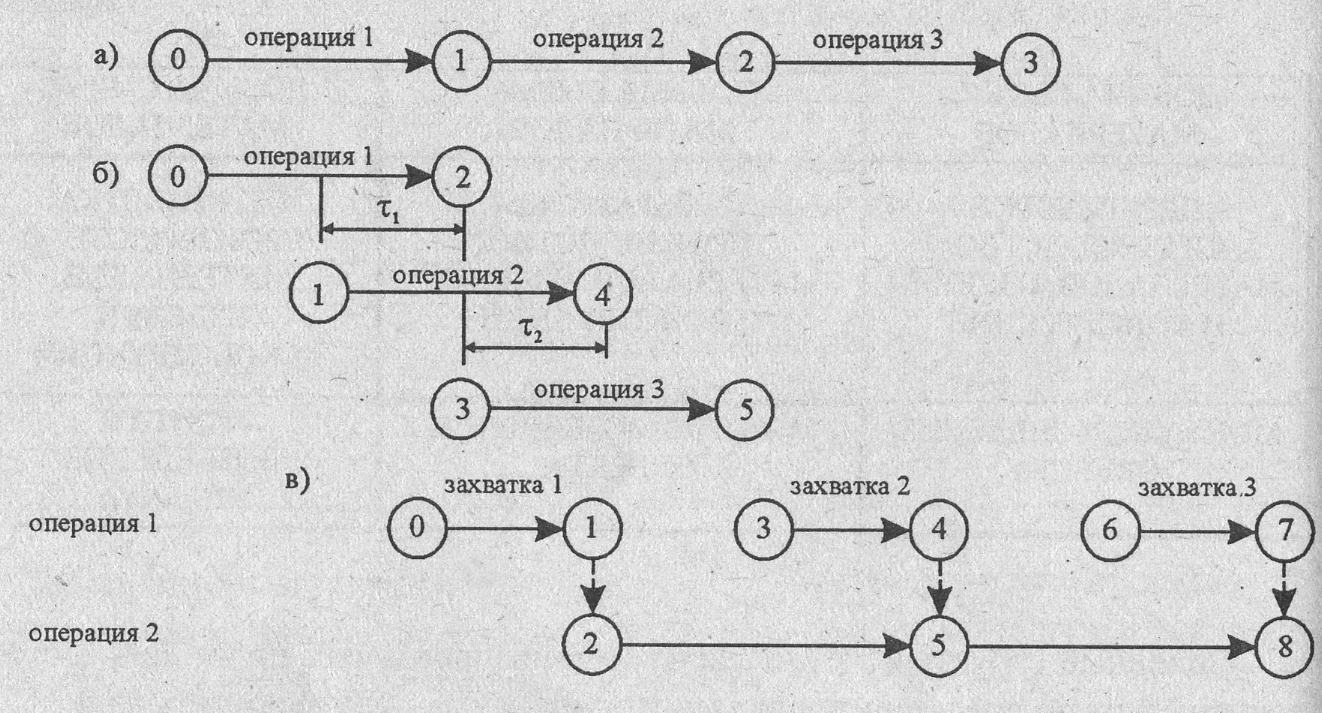

- механизированный, в котором большинство операций строительно-монтажного процесса выполняются с помощью машин и механизмов, а человек в основном выполняет функции управления машинами и механизмами; - комплексно-механизированный, в котором все без исключения операции строительно-монтажного процесса выполняются с помощью машин и механизмов, а человек выполняет только функции управления машинами и механизмами; - автоматизированный, в котором все операции строительно-монтажного процесса выполняются с помощью машин и механизмов, под управлением отдельными машинами и механизмами, автоматическими средствами управления; - комплексно-автоматизированный, в котором все операции строительно-монтажного процесса выполняются и управляются с помощью машин и последовательность выполнения операций, расход основных эксплуатационных материалов. Все многообразие средств механизации строительства можно разделить по уровню комплектования на машины, комплекты машин, комплексы машин и системы машин. На каждой фазе строительного производства можно выделить свои специфические машины, комплекты, комплексы и системы машин, каждый из которых характеризуется определенными взаимосвязями между машинами, особенностями их функционирования, методами и способами их проектирования, формирования и использования. Так, например, на первой фазе строительного производства - добыча сырья (песок, гравий, глина и т.д.) на карьерах нерудных материалов, а также при выполнении земляных работ можно выделить комплект машин "экскаватор — автосамосвалы". На фазе возведения объекта "кран - средства доставки конструкций " и так далее. Машина - это средство механизации в виде совокупности функционально взаимодействующих узлов, включая и сменные рабочие органы, обеспечивающих эффективное функционирование машины при выполнении своих задач. Комплект машин — это совокупность функционально связанных взаимодействующих машин, выполняющих, как правило, часть технологического процесса, но достаточно самостоятельную. Например, комплект машин: "экскаватор - автосамосвалы", "кран - панелевозы", "бетоносмесительная установка - бетоновозы" и т.д. Комплекс машин — это совокупность функционально связанных взаимодействующих машин, выполняющих, как правило, весь технологический процесс. Например, бетоносмесительная установка - бетоновоз - промежуточный бункер - бетононасос. Комплектование машин — это сложный взаимосвязанный процесс, включающий решение многочисленных задач оптимального проектирования, формирования и использования машин, комплектов, комплексов и систем машин. Парк машин - это совокупность машин для выполнения заданных объемов работ. Здесь не обязательна взаимосвязь всех машин в парке. Для упрощения изложения, вместо конкретных понятий — комплект, комплекс, парк мы будем часто использовать термин система машин. Система машин - это множество машин, находящихся в отношениях и связях друг с другом, которые образуют определенную целостность, единство. 1.1.1 Классификация систем машин В качестве основных классификационных признаков применяются: 1) сложность системы машин; 2) характер работы машин системы; 3) характер взаимодействия машин в системе, Хотя такое деление и относительно, но оно позволяет выделить соответствующие принципы, методы и средства анализа, синтеза и оптимизации высокоэффективных систем машин в строительстве. Сложность системы машин определяется тремя факторами: а) размерностью, т.е. общим числом параметров, характеризующих систему машин; б) сложностью структуры, определяемой общим числом связей между машинами и их разнообразием (таблица 1.1); в) сложностью ситуаций, в которых может находиться система. К простым системам машин можно отнести схемы комплектов 1, 2, 4 (таблица 1.1). К сложным системам машин можно отнести схемы 3, 5, 6,7 (таблица 1.1). Системы с большим числом параметров и более сложной структурой относятся к очень сложным системам машин, По характеру работы системы машин можно разделить на три группы: а) непрерывного действия, где все машины работают непрерывно (например, стан непрерывной прокатки изделий); . б) смешанного действия, где часть машин работает непрерывно, а часть - циклично (бетоносмесительный завод - транспортировка бетона - непрерывная укладка бетона); в) циклического действия, где все машины работают циклично (экскаватор - автосамосвалы, кран – панелевоз и т.п.). Из всех систем машин наиболее распространены системы циклического действия, они более специфичны и универсальны. Это объясняется тем, что в строительстве, в основном, находятся в движении не предметы труда, а средства труда, средства механизации: машины, комплекты и комплексы машин. По характеру взаимодействия машин в системе системы машин в строительстве можно разделить на две группы; системы машин с регулярным потоком и нерегулярным потоком машин в системе. Система машин с регулярным потоком машин означает, что взаимодействие машин в системе происходит через строго определенные промежутки времени. Система машин с нерегулярным потоком машин означает, что взаимодействие машин в системе происходит по известному или заданному закону распределения. Для строительства характерны как системы машин с регулярным потоком машин, так и с нерегулярным. Обе эти ситуации часто встречаются на практике. Если взаимодействие машин в системе характеризуется регулярным потоком, то это еще не означает, что анализ процессов функционирования машин более прост, чем, например, при поступлении простейшего потока. Ниже в таблице 1.1. представлены основные схемы комплектов машин циклического действия. Таблица 1.1 - Основные схемы комплектов машин циклического действия  Среди нерегулярных потоков машин наибольшее распространение нашли пуассоновские потоки. Это объясняется тем, что, используя пуассоновские потоки, мы ставим систему машин в наиболее тяжелые условия. Если система машин рассчитывалась на этот тяжелый случай, то при наличии других случайных потоков с одинаковой плотностью результаты расчета будут более надежными. Все машины в системе работают по-разному. Так, машина может работать одна, т.е. она не имеет связей с другими машинами. Например, работа экскаватора в отвал. После машины работает одна или несколько машин. Например, работа крана с погрузкой продукции на панелевозы. До машины работает одна или несколько машин. Например, перед работой катка может работать автогрейдер. До и после машины работает одна или несколько машин. Комплексная механизация строительства тесно взаимосвязаны с технологией выполнения различных видов строительных работ, имеющих определенную структуру. Состав и взаимосвязь основных, вспомогательных и обслуживающих процессов образуют структуру (таблица 1.2). Таблица 1.2 - Структура строительных работ  1.1.2 Основные структуры комплексно-механизированных процессов в строительстве Основные структуры комплексно-механизированных процессов в строительстве можно представить шестью типами, когда процесс охватывает: I. Все основные стадии: от добычи сырья, материалов, до монтажа (возведения) здания, сооружения (строительство ГЭС, ТЭС, автодорог и т.п.). ΙΙ. Две начальные стадии — добычу и переработку сырья, материалов (производство бетонной смеси). ΙΙΙ. Начальную стадию — добычу сырья, материала (механизированные процессы в карьерах по добыче нерудных строительных материалов). IV. Заключительную стадию — монтаж (возведение) здания, сооружения. V. Две последние стадии — переработку исходного сырья, материалов в готовое изделие и их монтаж (процессы на домостроительных комбинатах). VI. Только среднюю стадию -— переработку сырья, материалов в готовое изделие (изготовление изделий на железобетонных заводах). Ввиду специфики комплексно-механизированных процессов на каждой стадии строительно-монтажного процесса их можно рассматривать как в совокупности, так и отдельно, используя системный подход, учитывая определенные взаимосвязи между отдельными стадиями строительно-монтажного процесса. В качестве связующего звена между отдельными стадиями строительно-монтажного процесса используются вспомогательные процессы — погрузочно-разгрузочные и транспортные. Для обеспечения непрерывности строительно-монтажного процесса, особенно при переходе от одной стадии к другой, создаются своеобразные аккумулирующие системы — склады (склады сырья и материалов, склады готовой продукции и т.п.), которые сглаживают нарушения ритма строительного производства. Под влиянием научно-технического прогресса крупные склады превращаются в современные высокоавтоматизированные системы с четко организованным автоматизированным технологическим процессом - транспортно-складские комплексы. По своей структуре технологические процессы могут быть разделены на 4 вида (рисунок 1.1). Технологический процесс с последовательным способом предусматривает выполнение каждой операции определенным комплектом машин после полного завершения предыдущей операции (рисунок 1.1, а). Длительность выполнения операций данным способом определяется как: где ti – время на выполнение i-ой операции; N – число операций в технологическом процессе. Технологический процесс с последовательно-параллельным способом предусматривает возможность начала выполнения следующей операции до полного завершения работ на предыдущей операции, обеспечивая тем самым совмещение операций, а, следовательно, и сокращение общей длительности выполнения всего технологического процесса (рисунок 1.1, б). где τi – время совмещения предыдущей и последующей операций. Технологический процесс с параллельным способом предполагает возможность разбиения каждой операции на отдельные захватки, при этом наиболее продолжительная операция выполняется непрерывно, а остальные операции могут иметь технологические перерывы (рисунок 1.1, в).  Рисунок 1.1 - Технологические процессы с различными способами выполнения операций: а) последовательно; б) последовательно - параллельно; в) параллельно Технологический процесс со смешанным способом выполнения операций представляет комбинацию трех выше рассмотренных способов. Процесс формирования оптимальных комплектов машин будем именовать термином комплектование машин. В зависимости от степени охвата и абстракции, в приемах и средствах выработки высокоэффективных решений в процессе комплексной механизации строительства, выделяют: методологию, принципы, методы и инструменты. Методология - это описанная в общем виде процедура или совокупность основных принципов научного действия, а также принципы их использования в различных ситуациях. Принцип - это основополагающее правило действий при решении задач комплексной механизации строительства. Принцип определяет стратегию действия при выработке тех или иных решений. Например, одним из основополагающих принципов является принцип системного подхода, который рассматривает комплексную механизацию строительства как сложную систему с учетом всех взаимосвязей, начиная с этапа научного исследования, проектирования и кончая этапом списания, обновления машин. Метод - это совокупность предписаний по решению определенного класса задач. Метод универсален, но может иметь различную степень конкретности в отношении решаемой задачи. Если метод полностью детерминирован и не допускает дальнейшей дифференциации при решении конкретной задачи, его относят к классу способов. Например, при решении транспортной задачи существует много способов построения, начального плана в методе потенциала (способ северо-западного угла, способ наименьшего элемента в матрице и т.д.). К инструментам относят программное обеспечение, частично или полностью реализующее тот или иной метод или способ решения задачи. Инструмент — это тот реальный мостик между теорией и практикой, который позволяет с наименьшими затратами реализовать те или иные высокоэффективные методы решения практических задач. Программное обеспечение представляет собой материализованный коллективный разум и предназначено для превращения достижений науки и техники в форму, доступную для выработки оптимальных решений. Современная технология поиска оптимальных средств механизации того или иного объекта с учетом многочисленных технологических и производственных факторов на основе широкого использования математических (экономико-математических) моделей и персональных ЭВМ позволяет: 1) повысить качество вырабатываемых решений, благодаря: - рассмотрению все более сложных совокупностей различных связей; - увеличению числа рассматриваемых альтернативных решений; - детальному и всестороннему анализу каждого механизируемого процесса; - применению совокупности аналитических, численных и имитационных методов исследования; - возможности проигрывания принципиально новых проектных решений; 2) сократить сроки формирования оптимальных комплектов машин путем автоматизации: - обработки и анализа исходной информации; - расчетов и моделирования различных систем; - процесса поиска оптимальных решений; - обработки и представления выходной информации, результатов расчета в виде таблиц, графиков, диаграмм; - замены длительных натурных экспериментов моделированием на ЭВМ; 3) снизить на порядок и более затраты на формирование оптимальных комплектов, комплексов и парков машин за счет замены части натурных дорогостоящих экспериментов - машинными. 1.2. Технико-экономические показатели Для оценки эффективности выполнения различных видов работ широко используют различные технико-экономические показатели. Это производительность, себестоимость работ, приведенные (полные и удельные) затраты, время выполнения работ и др. Форма и вид представления показателей эффективности работы машин, комплектов, комплексов и систем машин зависит от условий работы машин. Это комплектование машин при детерминированных, вероятностных условиях и в условиях неопределенности. При детерминированных условиях используется детерминированная форма представления критерия оптимизации. При вероятностных условиях критерий оптимизации представляется в виде математического ожидания. И, наконец, комплектование машин в условиях неопределенности проводится по целому комплексу специальных критериев оптимизации: критерий минимальных потерь, критерий минимального риска, критерий обобщенного минимакса, критерий недостаточного обоснования и др. Каждый из них имеет свои преимущества и недостатки. Производительность машины, комплекта, комплекса машин - это показатель, определяющий количество продукции, которую они производят (разрабатывают, грузят, транспортируют) в единицу времени. Различают три вида производительности: теоретическая (конструктивная); техническая (технологическая); эксплуатационная (действительная, фактическая). Теоретическая производительность - это производительность для некоторых усредненных условий работы, в которой учитывают главным образом конструктивные свойства машины ( комплекта): параметры рабочих органов, мощность двигателя, скорости движения рабочих органов, определенную схему работы. Техническая производительность - производительность, рассчитанная для конкретных производственных условий с учетом конструктивных свойств машины и квалификации машиниста, в которой учитываются время выполнения как основных, так и вспомогательных операций, а также специфика конкретного технологического процесса. Эксплуатационная производительность - производительность, учитывающаяся конструктивные свойства машины, все возможные технологические перерывы в работе, технологические и организационные факторы (техническое обслуживание, перебазировка), условия строительства, параметры объекта, режим работы и др. Эта производительность используется для разработки проектов производства работ (ППР) и формирования оптимальных комплектов машин. Для машин циклического действия, грузоподъемных, погрузочно-разгрузочных, транспортных и землеройных - часовая техническая производительность в самом общем виде может быть представлена как: где G - грузоподъёмность погрузочных и ли транспортных машин, т; n - число циклов погрузки (транспортирования) в минуту; КГ - коэффициент использования грузоподъёмности погрузочных или транспортных машин, Кг = Qi \ Q n, где Qi – масса единичного груза, т; Qn – номинальная грузоподъемность машины, т). или : где q - вместимость ковша, кузова, м3; Кq - коэффициент использования вместимости ковша. Для машин непрерывного действия (многоковшовых экскаваторов и погрузчиков, транспортеров и т.п. ) часовая техническая производительность может быть определена по формуле: где Z - число ковшей на роторе или цепи; np - частота вращения ротора или цепи в минуту. |