ПРАКТИЧЕСКИЕ ПО ДОРМАШУ. Комплексная механизация технологических процессов в строительнодорожном производстве

Скачать 29.91 Mb. Скачать 29.91 Mb.

|

|

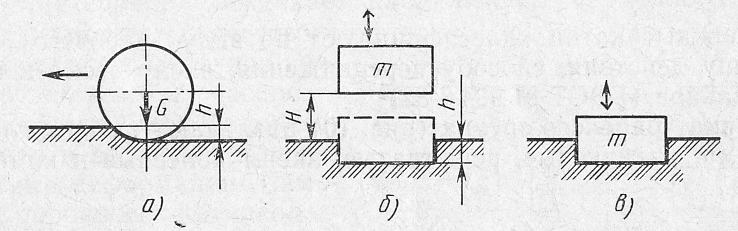

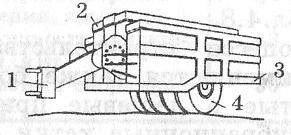

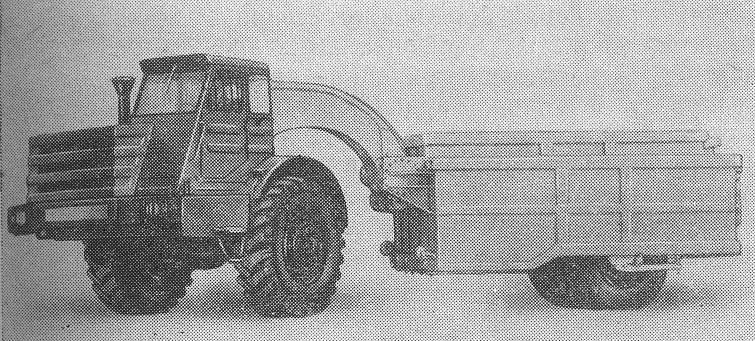

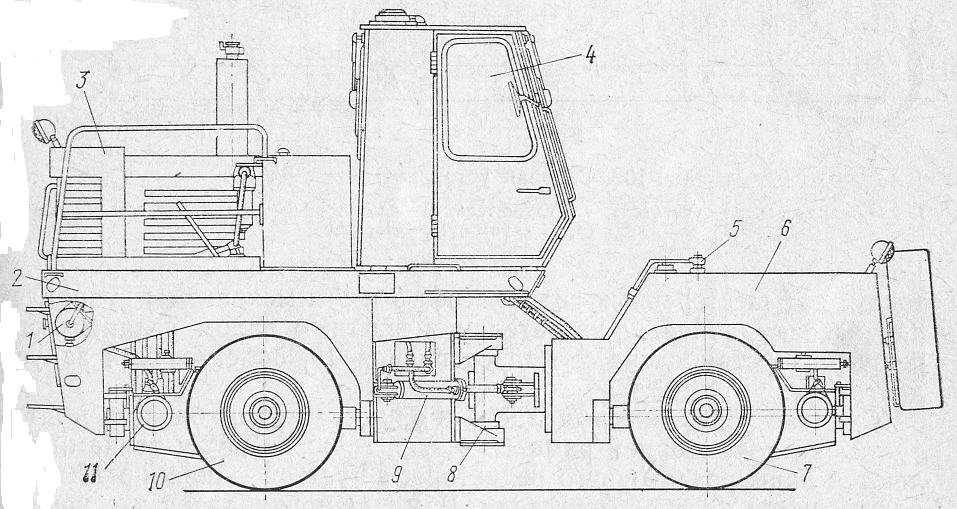

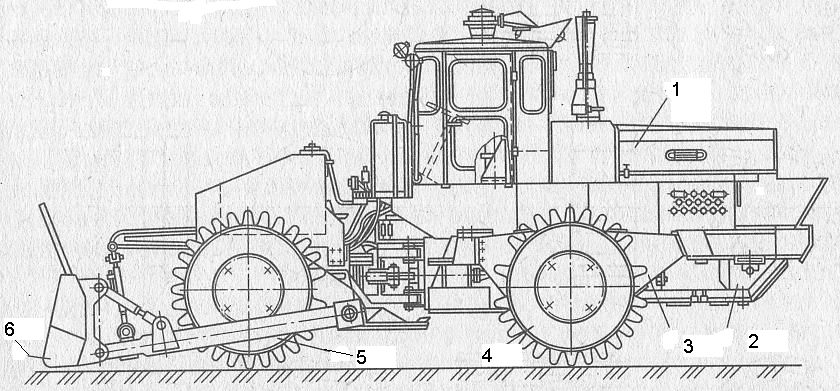

2.3.5 Методика расчёта, сравнения и выбора производства работ двумя различными комплектами машин Практическая работа № 5 Выбор рационального комплекта машин при выполнении земляных работ На производстве часто возникает задача в рациональном выборе комплекта машин при выполнении определённого рода работ одного вида или одинакового объёма. При всех прочих условиях, такой выбор рационального комплекта машин должен производиться по критерию приведённых затрат (Зпр). Оптимальным будет являться вариант комплекта машин, дающий в данных условиях минимальное значение приведённых затрат (Зпр). Исходные данные: При производстве земляных работ с объёмом - V=10000м3 используется 2 комплекта машин : 1). Грунт разрабатывается экскаватором ЭО-4112 с последующей отвозкой в автосамосвалах с вместимостью кузова 4,5 м3 на расстояние 3 км. 2). Грунт разрабатывается и отвозится на расстояние 3 км. самоходным скрепером с вместимостью ковша qc = 8м3. Используя справочные данные и расчётные зависимости данного пособия (разделы 1.2.1; 2.3.2 - 2.3.4), определить приведённые затраты (Зпр) на выполнение механизированных земляных работ и произвести выбор рационального комплекта машин из этих двух. Работа производится с грунтом II категории. Примечание: Себестоимости, расчётные стоимости и затраты в таблицах и расчётных зависимостях приведены в ценах 1990 года, которые в расчётах необходимо скорректировать с помощью коэффициента инфляции. Выводы по работе __________________________________________________________ __________________________________________________________ Контрольные вопросы к практической работе №5 1.Как осуществляется производство земляных работ комплектом машин «экскаватор-автосамосвал»? 2.Как осуществляется производство земляных работ самоходным скрепером? 3.Пояснить расчёт затрат комплектами машин. 4.Как осуществить выбор оптимального варианта комплекта машин? 3 ВЫБОР И КОМПЛЕКТОВАНИЕ МАШИН ДЛЯ УПЛОТНЕНИЯ ГРУНТОВ И ДОРОЖНЫХ ПОКРЫТИЙ 3.1 Способы уплотнения грунтов и дорожных материалов в дорожно-строительном производстве Структура дорожно-строительного материала в значительной степени формируется в результате уплотнения. Сущность уплотнения сводится к механическому воздействию на частицы материала, что приводит к их сближению и увеличению связей в материале. В результате материал становится плотным, прочным и имеет низкую водопроницаемость. В дорожно-строительном производстве используются следующие основные методы уплотнения: укатка, трамбование, виброуплотнение.  а) – укатка; б) – трамбование; в) - виброуплотнение Рисунок 3.1 – Методы уплотнения дорожно-строительных материалов Укатка выполняется путём перекатывания вальца дорожного катка , под действием силы тяжести G которого, слой материала приобретает остаточную деформацию h (рисунок 3.1 а). Данный метод осуществляется самоходными, прицепными и полуприцепными гладко- вальцовыми катками и пневмоколёсными катками, а также кулачковыми катками. Уплотняющее действие катков зависит от массы катка, площади контакта рабочего органа с уплотняемым слоем, скорости укатки и числа проходов. Трамбование (рисунок 3.1 б) осуществляется периодическими ударами массы m, поднятой на высоту H с последующим её свободным падением на поверхность уплотняемого материала. Для трамбования характерна большая глубина уплотнения. Поэтому такой метод применяется в основном для уплотнения связных грунтов слоями большой толщины. Трамбование производится либо трамбующими плитами, навешиваемыми на самоходные краны, либо самоходными трамбующими машинами на базе гусеничных тракторов. Виброуплотнение (рисунок 3.1 в) осуществляется многочастотными колебаниями массы m, которая сообщает кинетическую энергию частицам материала и приводит их в колебательное состояние. В результате, частицы материала интенсивно перемещаются, поры между крупными частицами заполняются более мелкими, и материал уплотняется. Вибрационный метод особенно эффективен для уплотнения малосвязных материалов. Качество уплотнения вибрированием зависит от амплитуды и частоты колебаний, ускорения и массы вибровозбудителя. 3.2 Типовые структуры комплектов машин и технологические схемы выполнения механизированных работ по уплотнению грунтов и дорожных материалов Для уплотнения грунтов, дорожных оснований и покрытий применяется большое количество различных уплотняющих машин. Основными из них являются : катки и трамбовочные машины. По способу воздействия на уплотняемую поверхность катки делятся на статические и вибрационные (ГОСТ 27598—94). Статические катки воздействуют на уплотняемый материал статическим давлением в зависимости от массы машины. Их применяют для уплотнения грунтов, щебня, гравия и других материалов на площадках объектов. Вибрационные катки, перемещаясь, производят уплотнение основания сочетанием действия статичности и вынуждающей силы при колебании вибратора. В результате такого воздействия частицы уплотняемого материала приходят в движение и стремятся занять минимальный объем. Вибрационные катки предназначены для уплотнения грунтов, грунтоцементных, битумоминеральных дорожных оснований и покрытий дорожных одежд. По конструктивному исполнению и признакам эксплуатационных качеств катки бывают: а) пневмоколёсные катки; б) кулачковые катки; в) катки с гладкими жесткими вальцами; г) вибрационные катки. Пневмоколёсные катки (прицепные, полуприцепные и самоходные), (рисунки 3.2 -3.4) применяют для послойного уплотнения связных и несвязных грунтов, гравийных и щебёночных оснований, а также для чёрных смесей и асфальтобетонных покрытий.  1-сцепное устройство; 2-балластные ящики; 3-жёсткая рама; 4-пневматические колёса Рисунок 3.2 - Схема прицепного пневмоколёсного катка  Рисунок 3.3 - Полуприцепной пневмоколесный каток  1-пневматическая система; 2,6-силовой и пневмоколёсный агрегаты; 3-силовая установка; 4-кабина; 5-сопла; 7,10-пневмоколёса; 8-шарнир; 9-гидроцилиндр; 11-тормоз Рисунок 3.4 – Самоходный пневмоколёсный каток Уплотняющее воздействие таких катков осуществляется при воздействии контактного давления, передаваемого катящимися колёсами на поверхность уплотняемого материала при многократных проходах по одному следу. Оптимальная толщина уплотняемых слоёв Н = 25…40 см. Кулачковые катки (прицепные и самоходные) (рисунок 3.5) предназначены для уплотнения связных грунтов (особенно эффективны при уплотнении связных комковых грунтов).  1-базовая машина; 2-защитные броневые листы; 3-очистные скребки; 4 – задний кулачковый валец; 5- передний кулачковый валец; 6-отвал. Рисунок 3.5- Кулачковый самоходный каток: В отличие от пневмоколёсных катков, кулачковые катки создают большое нормальное контактное напряжение, благодаря чему кулачки интенсивно погружаются в грунт. Уплотнение грунта происходит под действием контактных напряжений, возникающих на опорных поверхностях кулачков, а также поверхности вальца, где закреплены кулачки. При каждом новом проходе погружение кулачков снижается, и контакт между поверхностями вальца и грунта уменьшается, в результате чего верхняя часть грунта остаётся разрыхлённой. Таким образом, кулачковые катки в отличие от гладких катков уплотняют грунт снизу вверх. Чрезмерно высокое давление на грунт понижает эффективность работы катков, т.к. при этом возрастает толщина разрыхлённого слоя грунта и увеличивается степень налипания грунта на кулачки. Толщина уплотняемого слоя таких катков не превышает от 22 до30 см. Катки с гладкими жесткими вальцами (рисунки 3.6, 3.7) используются :

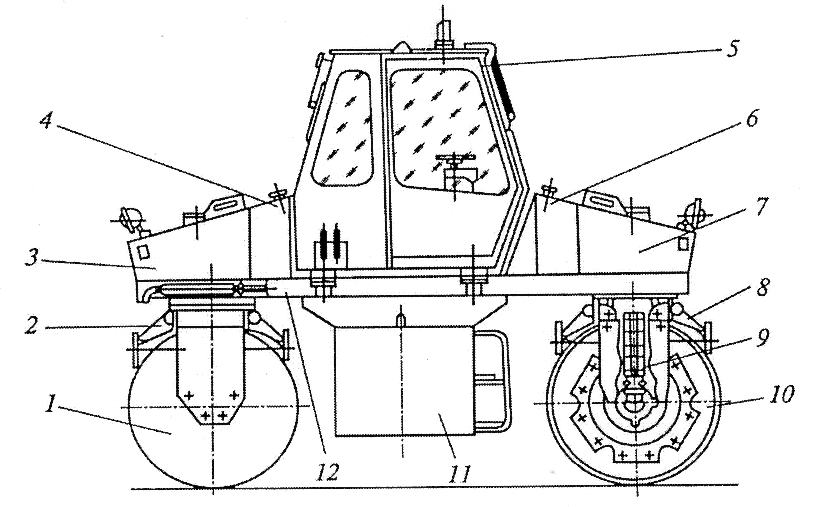

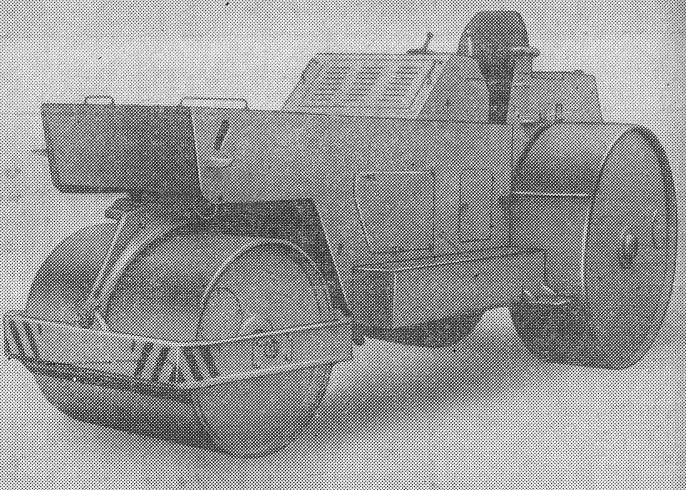

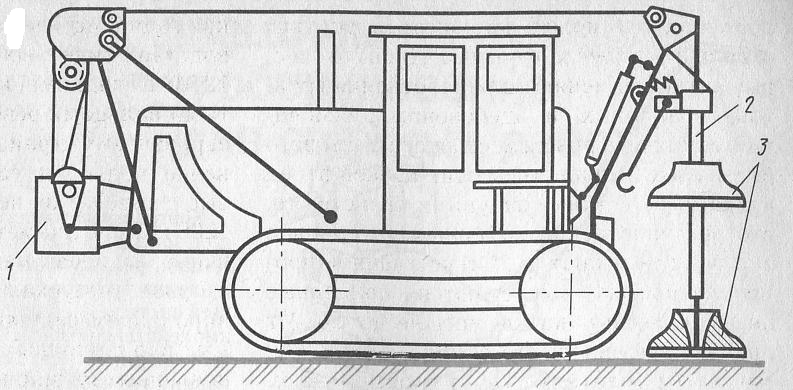

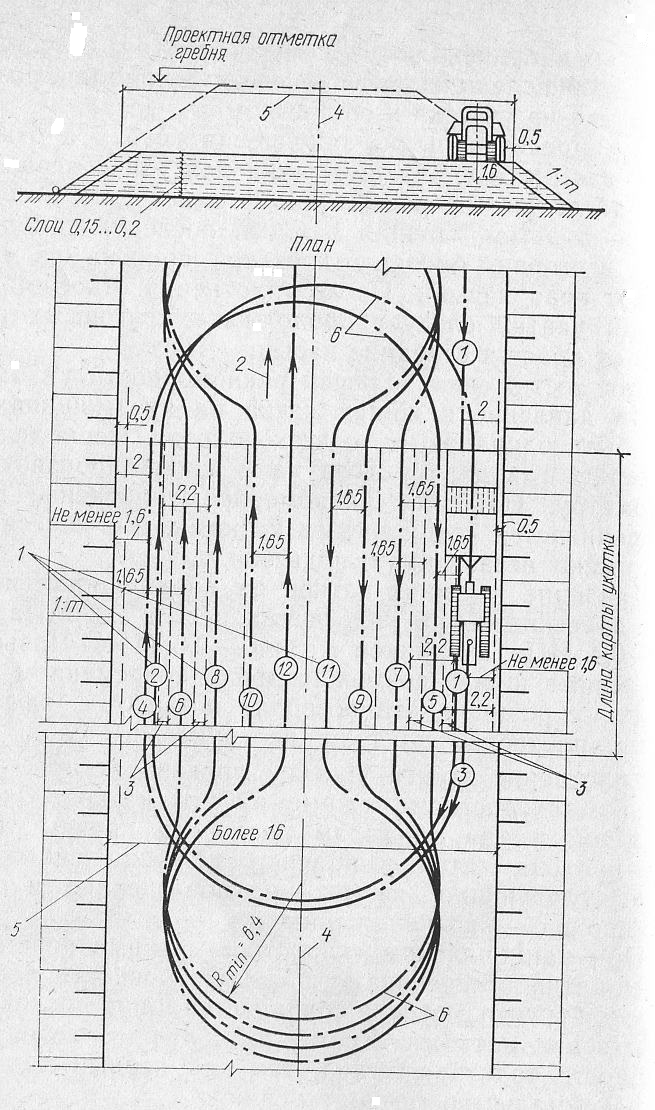

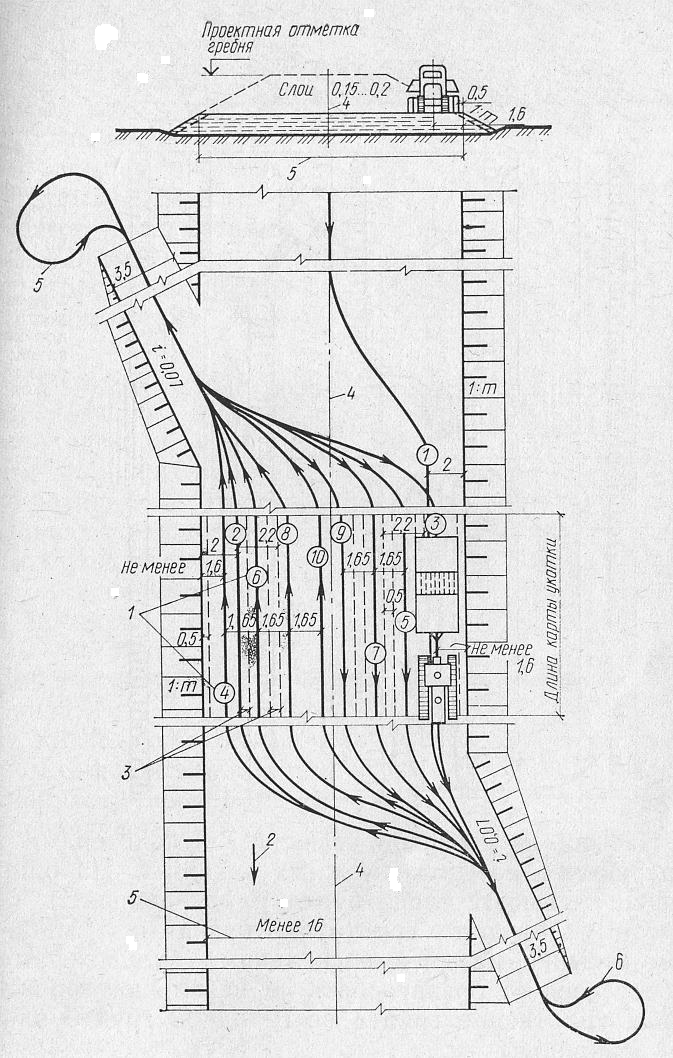

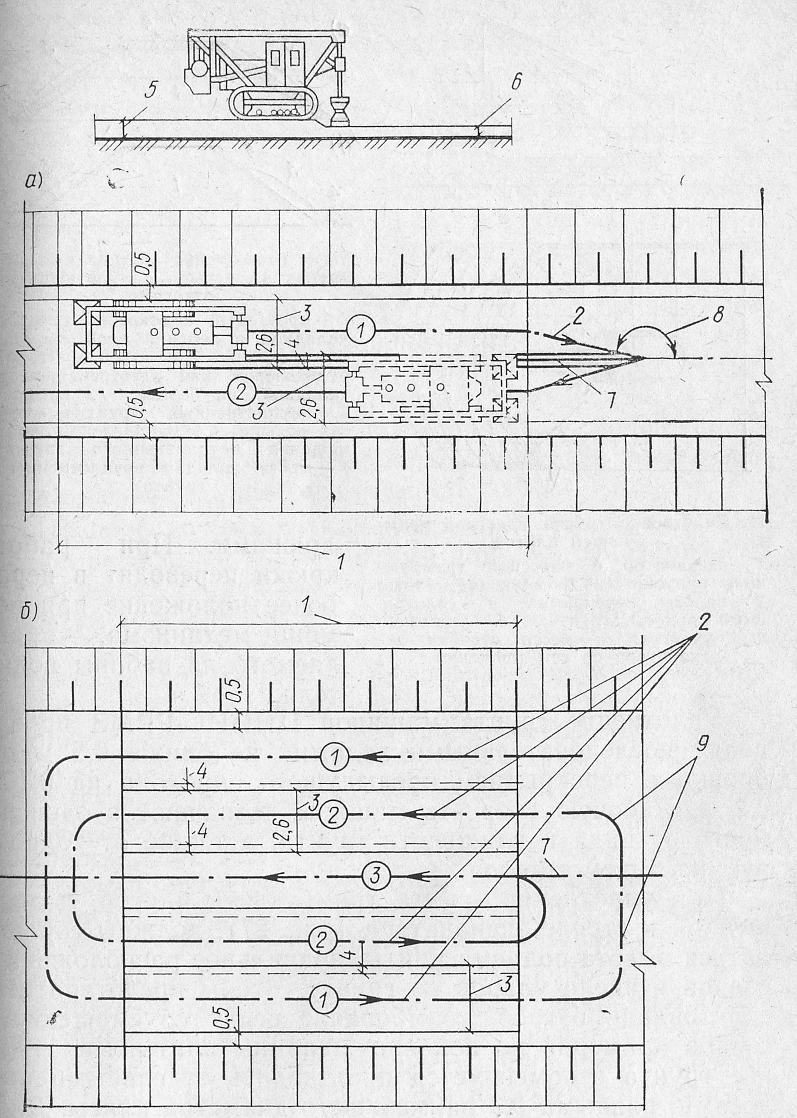

1,10-вальцы; 2,8-скребки; 3,7-баки для воды; 4-топливный бак; 5-кабина; 6-гидробак; 9-гидрооборудование; 11-силовая установка; 12-несущая рама Рисунок 3.6 – Статический двухосный каток ДУ-63-1  Рисунок 3.7-Самоходный каток с гладкими жесткими вальцами Катки с гладкими жесткими вальцами могут уплотнять грунты при толщине слоёв не более от 15 до 20 см. Необходимое число проходов катка при уплотнении несвязных грунтов от 4 до 6; связных от 10 до 12. Вибрационные катки (прицепные и самоходные) (рисунки 3.8, 3.9) используются для уплотнения дорожных покрытий из асфальтобетонных, щебёночных материалов. Получили широкое распространение благодаря эффективному воздействию вибрационного катка на уплотняемую среду. Толщина уплотняемого слоя от 30 до 50 см.   Рисунок Рисунок 3.8- Зарубежные вибрационные самоходные катки  1-двигатель; 2-ведомый валец; 3-рама; 4-электрооборудование; 5-гидравлическая система поворота и тормоза; 6-смачивающее устройство; 7-тент; 8-рычаг управления; 9-сиденье машиниста; 10- ведущий вибровалец; 11-бортовой редуктор; 12-коробка передач Рисунок 3.9- Вибрационный каток ДУ-47Б Лёгкие виброкатки (от 0,5 до 1,5 т) используются при ремонте дорожных покрытий, на строительстве дорог с небольшим объёмом работ. Средние и тяжёлые виброкатки (от 2 до 12 т) применяются на строительных работах большего объёма, т.к. они обеспечивают высокую производительность. Трамбовочные машины (рисунок 3.10) предназначены для послойного уплотнения тяжёлых связных и несвязных грунтов слоями толщиной от 1,0 до 1,5 м и более, а также грунтов в естественном залегании. Эффект уплотнения грунта такими машинами зависит от величины ударного импульса. При увеличении толщины уплотняемого слоя грунта необходимо увеличивать массу трамбовки. Наиболее целесообразная толщина уплотняемого слоя составляет от 0,6 до 0,8 м.  1-редуктор; 2-направляющие штанги; 3-трамбующие плиты Рисунок 3.10- Схема трамбующей машины Для выполнения механизированных работ по уплотнению грунтов и дорожных одежд используется спирально-кольцевая или челночная схемы (рисунки 3.11- 3.13). Участок дороги, на котором осуществляется уплотнение, называется захваткой. Ширина захватки определяется габаритами уплотняющих машин, схемой их движения и условиями безопасного ведения работ - допустимого приближения машины к бровке насыпи, предотвращающего сползание машины под откос. Минимальная длина захватки (ℓз) определяется следующим образом: для прицепных катков: где R – радиус поворота уплотняющей машины, м (R = от 2,5 до12,5 м). для самоходных катков: где tp – время реверсирования машины, мин., (tp= 0,1…0,2 мин); V- скорость движения уплотняющей машины, м/мин для трамбовочных машин: где tп – время поворота машины, мин., (tп = 0,25 мин.). В зависимости от свойств уплотняемого материала и используемой машины назначается определённое количество проходок, необходимых для обеспечения требуемой плотности материалов. .  1-оси, номера и направление проходов катка; 2-общее направление работ на укатке; 3-перекрытие полос при укатке; 4-ось насыпи; 5-ширина насыпи; 6-развороты катка; 1:m-крутизна откосов насыпи. Рисунок 3.11- Уплотнение грунта при работе катка на участке  1-оси, номера и направление проходов катка; 2-общее направление работ на укатке; 3-перекрытие полос при укатке; 4-ось насыпи; 5-ширина насыпи; 6-развороты катка; 1:m-крутизна откосов насыпи Рисунок 3.12- Уплотнение грунта при работе катка со съездом с участка  а) уплотнение грунта при ширине участка до 6 метров; б) уплотнение грунта при ширине участка более 6 метров; 1-уплотняемый участок; 2-направление движения трамбовочной машины; 3-ширина уплотняемой полосы; 4-перекрытие полос уплотнения; 5,6-толщина уплотняемого слоя; 7-ось симметрии участка; 8-разворот трамбовочной машины на 1800; 9-разворот трамбовочной машины на 900 ; цифры в кружках – последовательность проходов трамбующей машины Рисунок 3.13- Уплотнение грунта трамбовочной машиной: Первые 2…3 проходки во избежание сдвигов и образования волн грунта выполняются на пониженной скорости (от 1,5 до 3 км/ч). Затем уплотнение идёт на повышенных скоростях (от 5 до 12 км/ч). Последний проход выполняется со скоростью (от 2 до 3 км/ч). 3.3 Методика расчёта основных параметров и количества машин для уплотнения грунтов и дорожных материалов Методика заключается в определении эксплуатационной производительности и потребном количестве машин для обеспечения заданного темпа работ, который определяется следующим образом: где qр - темп работ, м3/смену; Vл – скорость линейных работ м/смену; Вп – ширина полосы уплотняемого материала, м (см. исходные данные); hсл – толщина уплотняемого слоя, м. Скорость линейных работ определяется как: где ℓ - протяжённость дороги, м; m - количество смен. Потребное количество машин (n) определяется: где Пэ.см. – эксплуатационная сменная производительность, м3/смену. Пэ.см. определяется как: где Пэ.ч. –эксплуатационная часовая производительность, м3/ч; Кт.в. – коэффициент технологического взаимодействия с другими машинами (Кт.в. =1,1…1,2); Тсм – время смены, ч. 3.3.1 Методика расчёта основных параметров пневмоколёсных катков Для эффективной работы катка, необходимо выполнение условия: где q – линейное давление на грунт, Н/м; Ео – модуль деформации грунта, Па; R- радиус колеса, м; σр – предел прочности уплотняемых материалов, Па . Характеристики Е0 и σр - (см. таблицы 3.9-3.11). При невыполнении условия (3.8) происходит волнообразие грунта перед катком. Исходя из этого условия, предварительно выбирается марка катка. Эксплуатационная часовая производительность пневмоколёсных катков определяется следующим образом:  , (3.9) , (3.9)где ℓз – длина захватки, м, (ℓз определяется по формулам 3.1…3.3); В-ширина укатываемой полосы катком, м, (см.таблицу 3.1); hсл – толщина уплотняемого слоя, м. nн, nо –число начальных и основных проходов; Vн –скорость начальных и последнего проходов катка, м/с, (см. таблицу 3.1); Vo – скорость основных проходов катка, м/с ,(см. таблицу 3.1); кв – коэффициент использования машины по времени (коэффициент сменности), показывающий долю времени непосредственной работы машины на объекте в смене, (среднее значение кв = 0,75…0,8); N – общее количество проходов; tпов – время поворота катка, с (tпов =5…10 с.). Количество проходов определяется в зависимости от свойств уплотняемых материалов: для несвязных грунтов – 2…4 прохода, для связных - 5…8, для щебёночных покрытий; для покрытий из каменных материалов - 8…12 (без расклинцовки), для асфальтобетонных покрытий - 14…16. Таблица 3.1- Техническая характеристика пневмоколёсных катков

|