Конспект лекций основы гидро и пневмо приводов. Осн.гидропр. Консп.. Конспект. Часть Гидропривод Введение Гидравлика наука о жидкостях, законах их равновесия и движения

Скачать 0.75 Mb. Скачать 0.75 Mb.

|

|

1.Условным проходом dу называется внутренний диаметр трубы, округленный до ближайшего диаметра из установленного ряда. Определение dу производят, исходя из заданного расхода Q жидкости: Q = Sυ =  υ, υ,откуда dу =  =2 =2 1-13) 1-13)В этом выражении [Q] =  , [υ] = , [υ] =  , [ dу] = м. , [ dу] = м.Если [Q] =  , [dу] =мм, [υ] = , [dу] =мм, [υ] =  , выражение 1-13) принимает следующий вид , выражение 1-13) принимает следующий видdу =  (мм) 1-14). (мм) 1-14).Чтобы уменьшить массу и стоимость труб, необходимо уменьшить их диаметр. Из 1-13) и 1-14) видно, что для уменьшения диаметра труб необходимо увеличить скорость. При этом возрастают потери давления, возрастает вероятность кавитации и гидравлического удара. Экспериментальным путем определены рекомендации, показанныые в таблице, по соответствию скорости давлению жидкости.

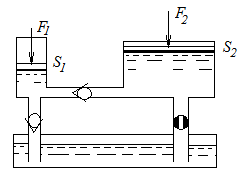

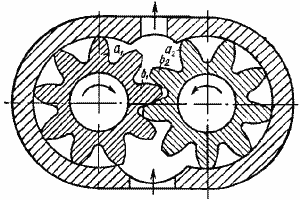

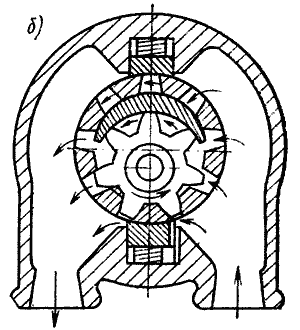

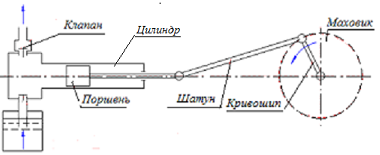

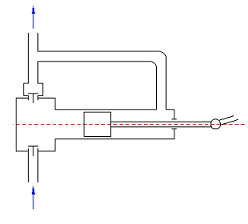

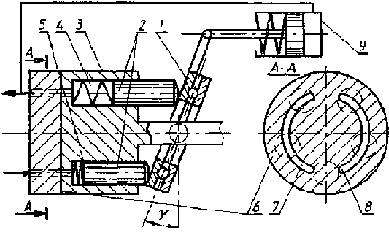

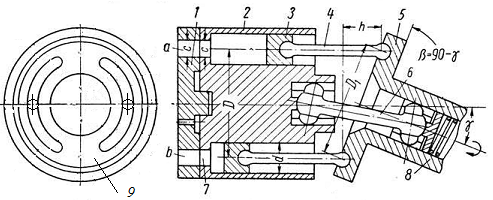

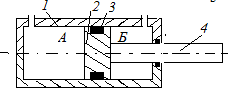

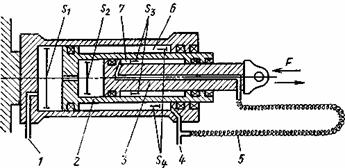

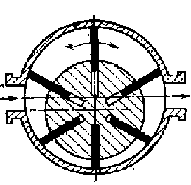

Для сливных трубопроводов берут υ =2  , для всасывающих υ ≤1.6 , для всасывающих υ ≤1.6  . .2. Потери давления Δрl по длине трубопровода определяют по экспериментальной формуле Δрl = λ γ  , 1-15) , 1-15)где λ—безразмерный коэффициент гидравлического трения (коэффициент Дарси); γ—удельный вес жидкости, [γ] =  ; ;d— внутренний диаметр трубы, [d] = мм, υ =  . .Коэффициент Дарси зависит от режима течения. Для ламинарного течения λ=  (75—для гладких стальных труб, 150—для гибких рукавов). (75—для гладких стальных труб, 150—для гибких рукавов).На практике потери давления определяют по экспериментальным формулам. Для ламинарного теченияΔрl= 0,62 νl  [МПа] 1-16) [МПа] 1-16)где ν—кинематическая вязкость, [  ]; ];l—длина трубопровода, [м]; Q—расход жидкости, [  ]; ];d—внутренний диаметр трубы, [мм]. Для турбулентного течения Δрl=7,85l  , [МПа]. 1-17) , [МПа]. 1-17)l—длина трубопровода, [м]; Q—расход жидкости, [  ]; ];d—внутренний диаметр трубы, [мм]. В трубопроводах могут устанавливаться элементы, вызывающие потери давления. Их действие заменяют эквивалентной длиной –длиной трубы с диаметром, равным номинальному диаметру трубопровода, потери давления в которой равны потерям от установленных элементов. Однако в большинстве случаев потери приходится измерять экспериментально. 3.Толщина стенок трубы определяется по-разному для тонкостенных и толстостенных труб. Тонкостенными считаются трубы, для которых отношение наружного и внутреннего диаметров  < 1,7. Это соотношение эквивалентно следующему отношению наружного диаметра Dк толщине стенки δ трубы < 1,7. Это соотношение эквивалентно следующему отношению наружного диаметра Dк толщине стенки δ трубы  ≥ 16. ≥ 16.Для тонкостенных труб δ =  , ,где р –максимальное давление, [  ]; ];D—наружный диаметр трубы, [  ]; ];m—предельное отклонение наружног диаметра трубы, [  ]; ];[σ] – допустимое напряжение материала трубы, [МПа]. Выбирают [σ] в 3…6 раз меньше предела прочности. 1.2 Принцип работы гидравлического привода Гиждропривод передает мощность или усилие от первичной машины к исполнитнльному механизму посредством жидкости. Используется либо потенциальная энергия давления жидкости, либо кинетическая энергия. В сответствии с этим гидроприводы разделяются на объемные и гидродинамические. В гидродинамических передачах работа производится за счет кинетической энергии жидкости (водяные мельницы, гидроэлектростанции и т.д.). В объемных (вытеснительных) гидроприводах в жидкости создается потенциальная энергия давления, за счет которой производится работа. Такой привод используется в станкостроении, на транспорте, в военной технике и т.д. О  сновной принцип объемного гидропривода—вытеснение жидкости из одной полости в другую. При этом может возникнуть выигрыш в силе. На рис. показан простейший объемный гидропривод, в котором имеется две полости в виде цилиндро с пошнями, заполненные жидкостью и связанные между собой трубой. При действии силы F1 на поршень меньшего сечения S1 под поршнем возникнет избыточное давление р, которое в соответствии с законом Паскаля передастся в весь объем жидкости, в том числе и во вторую полость. На поршне большего сечения S2 создастся сила F2 = pS2. В то же время на первый поршень действует сила F1 = pS1. Из этих соотношений видно, что сновной принцип объемного гидропривода—вытеснение жидкости из одной полости в другую. При этом может возникнуть выигрыш в силе. На рис. показан простейший объемный гидропривод, в котором имеется две полости в виде цилиндро с пошнями, заполненные жидкостью и связанные между собой трубой. При действии силы F1 на поршень меньшего сечения S1 под поршнем возникнет избыточное давление р, которое в соответствии с законом Паскаля передастся в весь объем жидкости, в том числе и во вторую полость. На поршне большего сечения S2 создастся сила F2 = pS2. В то же время на первый поршень действует сила F1 = pS1. Из этих соотношений видно, что  = =  = =  , т.е. получился выигрыш в силе, пропорциональный отношению площадей поршней. , т.е. получился выигрыш в силе, пропорциональный отношению площадей поршней.В показанном устройстве жидкость во втором цилиндре вытесняется жидкостью первого цилиндра, если на его поршень действует сила F1. Объем жидкости, вытесненной из первого цилиндра, равна объему жидкости, поступившей во второй цилиндр: S1l1 = S2l2, где l1иl2 –перемещения поршней в первом и во втором цилиндрах. Следовательно,  = =  . Во сколько раз получается выигрыш в силе, во столько же раз получается проигрыш в перемещении. Устройство может служить для передачи мощности. Однако, применение его в этом качестле, достаточно ограничено из-за следующих недостатков. . Во сколько раз получается выигрыш в силе, во столько же раз получается проигрыш в перемещении. Устройство может служить для передачи мощности. Однако, применение его в этом качестле, достаточно ограничено из-за следующих недостатков.1.Чтобы получить выигрыш в силе, необходимо иметь большую разницу в площадях.Это приведет к большим размерам. 2. Малый поршень должен иметь слишком большой ход. 3. Большой поршень нельзя вернуть в исходное состояние, не перемещая малый поршень. Некоторые из указанных недостатков можно исключить введением конструкции, показанной на рисунке: создать регулируемый слив в гидробак из большего цилиндра, создать заполнение малого цилиндра из гидробака за счет клапанов и т.д. Однако в таком виде гидропривод используется редко. В современных гидроприводах создаются высокие давления за счет гидронасосов. Перемещение осуществляется за счет гидродвигателей. В соответствии с этим в состав современных гидроприводов входят следующие узлы и устройства: гидроёмкости (гидробаки); гидроаппаратура (устройства управления, гидрораспределители, клапаны, усилители мощности и др.); кондиционеры (системы охлаждения, нагрева, очистки); трубопроводы; контрольно-измерительная аппаратура; гидронасосы; гидродвигатели. 1.3 Источники энергии объемных гидроприводов 1.3.1 Шестерённые насосы Ш   естеренные насосы наиболее распространенные гидронасосы вытеснительного принципа. В корпусе располагается две шестерни. Одна из них приводится во вращение электродвигателем, вторая вращается за счет зацепления с первой. Из полости всасывания жидкость зубьями шестегни переносится в полость нагнетания. Шестерни своими поверхностями должны плотно прилегать к соответствующим поверхностям корпуса. естеренные насосы наиболее распространенные гидронасосы вытеснительного принципа. В корпусе располагается две шестерни. Одна из них приводится во вращение электродвигателем, вторая вращается за счет зацепления с первой. Из полости всасывания жидкость зубьями шестегни переносится в полость нагнетания. Шестерни своими поверхностями должны плотно прилегать к соответствующим поверхностям корпуса.Основным недостатком шестеренного насоса считается достаточно быстрый износ, низкий КПД—до 75%. Достоинствами шестеренного насоса являются: простота конструкции и, следовательно, низкая стоимостьи простота обслуживания; возможность реверсирования; возможность работы на различных оборотах; давление до 5МПа –50 ат. Бывают насосы с внешним и внутренним зацеплением. Шестеренные насосы с шестернями внутреннего зацепления отличаются еще большей компактностью и малыми габаритами по сравнению с насосами внешнего зацепления. Однакоэти насосы рекомендуется использовать только при небольших (до 7 МПа) давлениях. Сфера использования шестеренных насосов весьма широка Они используются в металлообрабатывающей промышленности (в гидравлических и смазывающих системах металлорежущих станков, в оборудовании, предназначенном для нефтеперерабатывающей промышленности (в системах подачи топлива и нефтепродуктов), в транспортном оборудовании. В полости высокого давления поток пульсирующий. Пульсации определяют через коэффициент неравномерности подач: σ =  100% . который бывает порядка (20…25)%.. Уменьшить пульсации можно путем увеличения числа зубьев Z ( обычно Z = 6…14). 100% . который бывает порядка (20…25)%.. Уменьшить пульсации можно путем увеличения числа зубьев Z ( обычно Z = 6…14).Для смазывания трущихся частей и возможности выхода жидкости из замкнутых объемов, возникающих при работе насоса, выполняют проточки из области высокого давления в область низкого давления. 1.3.2 Поршневые насосы П  оршневые насосы являются одними из самых древних насосов, применяемых человеком. Он состоит из цилиндра, внутри которого перемешается поршень. Для передачи движения поршню применяют кривошипно-шатунный механизм, преобразующий движение вращения в возвратно-поступательное. Камера имеет напорное и всасывающее отверстия, оснащенные клапанами. При движении поршня в сторону увеличения объема рабочего цилиндра давление в нем падает, в результате чего открывается клапан и пропускает внутрь определенное количество жидкости. При обратном движении поршня в камере насоса создается избыточное давление; клапан всасывания перекрывается, а подачи - наоборот, открывает жидкости доступ в нагнетательный трубопровод. При этом жидкость будет поступать в напорный коллектор прерывисто, в зависимости от частоты движения поршня. оршневые насосы являются одними из самых древних насосов, применяемых человеком. Он состоит из цилиндра, внутри которого перемешается поршень. Для передачи движения поршню применяют кривошипно-шатунный механизм, преобразующий движение вращения в возвратно-поступательное. Камера имеет напорное и всасывающее отверстия, оснащенные клапанами. При движении поршня в сторону увеличения объема рабочего цилиндра давление в нем падает, в результате чего открывается клапан и пропускает внутрь определенное количество жидкости. При обратном движении поршня в камере насоса создается избыточное давление; клапан всасывания перекрывается, а подачи - наоборот, открывает жидкости доступ в нагнетательный трубопровод. При этом жидкость будет поступать в напорный коллектор прерывисто, в зависимости от частоты движения поршня.Для того, чтобы увеличить КПД поршневых машин и стабилизировать давление в напорном трубопроводе, применяют насосы двустороннего действия и имеющие агрегаты из нескольких цилиндров. Насосы двухстороннего действия, в отличие от описанных выше, имеют поделенный пополам цилиндр, каждая часть которого имеет свой напорный и всасывающий патрубки, оснащенные клапанами. При движении поршня, в разных частях цилиндра попеременно создается либо избыточное, либо пониженное давление, т.е происходит всасывание или выхлоп. Одним из недостатков поршневых насосов, как и других объёмных насосов, являются п  ульсации подачи и давления. Пульсации можно уменьшить, расположив несколько поршней в ряд и соединив их с одним валом таким образом, чтобы циклы их работы были сдвинуты друг относительно друга по фазе на равные углы. Широко применяют насосы двустороннего действия. У таких насосов коэффициент пульсаций ниже, а КПД выше, чем у насосов одностороннего действия. Другим способом борьбы с пульсацией является использование дифференциальной схемы включения насоса, при которой нагнетание жидкости осуществляется не только во время прямого хода поршня, но и во время обратного хода. При прямом ходе жидкость нагнетается не только в рабочую область, но и в штоковую область, которая меньше поршневой из-за наличия штока. При обратном ходе жидкость из штоковой полости нагнетается в рабочую область. ульсации подачи и давления. Пульсации можно уменьшить, расположив несколько поршней в ряд и соединив их с одним валом таким образом, чтобы циклы их работы были сдвинуты друг относительно друга по фазе на равные углы. Широко применяют насосы двустороннего действия. У таких насосов коэффициент пульсаций ниже, а КПД выше, чем у насосов одностороннего действия. Другим способом борьбы с пульсацией является использование дифференциальной схемы включения насоса, при которой нагнетание жидкости осуществляется не только во время прямого хода поршня, но и во время обратного хода. При прямом ходе жидкость нагнетается не только в рабочую область, но и в штоковую область, которая меньше поршневой из-за наличия штока. При обратном ходе жидкость из штоковой полости нагнетается в рабочую область.Для борьбы с пульсацией также применяют гидроаккумуляторы, которые в момент наибольшего давления запасают энергию, а в момент спада давления отдают её. Для создания высоко давления с небольшими пульсациями служат радиально-поршневой насос и аксиально-поршневой насос. Радиально-поршневой насос 1  -блок цилиндров; -блок цилиндров;2-ось; 3-подводящий канал; 4-отводящий канал; 5-отверстие в блоке цилиндров; 6-цилиндр; 7-корпус; 8-ведущий вал; 9-плунжер (поршень). Блок цилиндров 1 ( ось 2) смещен относительно центра корпуса 7 на величину эксцетриситета е. Вследствие этого поршни 9 получают возвратно-поступательное перемещение величиной 2е. В-полость всасывания, Н-полость нагнетания. 1.3.3 Аксиально-роторные насосы Аксиально-плунжерные и аксиально-поршневые гидромашины отличаются тем, что в первых в качестве вытеснителей используются плунжеры, а во вторых — поршни. Наибольшее распространение получили аксиально-плунжерные гидромашины. Выпускают гидромашины с наклонным диском (шайбой) и с наклонным блоком цилиндров.  Одним из достоинств аксиально-плунжерных гидромашин является возможность регулирования рабочего объёма. Изменение рабочего объёма осуществляется путём изменения угла наклона диска или угла наклона оси блока цилиндров. Максимальный угол наклона у машин с наклонным диском ограничен 15-18°. Это ограничение связано с ростом контактных нагрузок между деталями гидромашины. В то же время, в машинах с наклонным блоком рост угла наклона ограничен только конструктивными параметрами, и может достигать 40° (обычно до 25°). Но насосы с наклонным диском имеют то преимущество, что при их регулировании легко осуществляется реверс подачи (при работе в режиме насоса) или реверс направления вращения вала (при работе в режиме гидромотора); в гидромашинах с наклонным блоком реверс осуществить нельзя. Одним из достоинств аксиально-плунжерных гидромашин является возможность регулирования рабочего объёма. Изменение рабочего объёма осуществляется путём изменения угла наклона диска или угла наклона оси блока цилиндров. Максимальный угол наклона у машин с наклонным диском ограничен 15-18°. Это ограничение связано с ростом контактных нагрузок между деталями гидромашины. В то же время, в машинах с наклонным блоком рост угла наклона ограничен только конструктивными параметрами, и может достигать 40° (обычно до 25°). Но насосы с наклонным диском имеют то преимущество, что при их регулировании легко осуществляется реверс подачи (при работе в режиме насоса) или реверс направления вращения вала (при работе в режиме гидромотора); в гидромашинах с наклонным блоком реверс осуществить нельзя.Во избежание резонансных явлений и для снижения пульсаций подачи и расхода количество плунжеров всегда выполняют нечётным. На рис. изображен радиально-плунжерный гидронасос с наклонным диском. Наклон регулируется гидроцилиндром 9, давление в котором зависит от давления насоса. Перемещение поршней осуществляется с помощью опорного подшипника 1, установленного на наклонном диске. Цилиндры 4 расположены в блоке цилиндров 3, который вращается вместе с валом. Выталкивание плунжеров может осуществляться пружинами 5. При вращении вала гидромаые(в нижней мёртвой точке), перемещается наверх, и одновременно совершает движение вдоль оси насоса «от края» блока цилиндров — происходит всасывание. Одновременно с этим тот плунжер, который находился вверху, перемещается вниз, и совершает движение «к краю» блока цилиндров — происходит нагнетание. Плунжеры, осуществляющие в данный момент нагнетание, соединены вместе одной канавкой 8 планшайбы 6 . Они и образуют полость высокого давления; а те плунжеры, которые осуществляют в данный момент всасывание, соединены вместе другой канавкой 7 — и образуют полость низкого давления. Полости высокого и низкого давления отделены друг от друга. Точка, в которой плунжер переходит от полости высокого давления к полости низкого давления, называется верхней мёртвой точкой, а там где происходит обратный переход, расположена нижняя мёртвая точка. Производительность насоса зависит от угла γ наклона упорного диска. Г  идронасосы с наклонным блоком цилиндров имеют вал, наклоняющийся вместе с упорным диском. Они конструктивно сложнее, но имеют более высокий диапазон поворота γ . Составные части насоса показаны на рис. 1—крышка, 2—блок цилиндров, 3--поршень, 4—шатун, 5—упорный диск, 6—карданный вал, 7—впускное-выпускное отверстие, 9—планшайба. Вся конструкция помещена в корпус (не показан). идронасосы с наклонным блоком цилиндров имеют вал, наклоняющийся вместе с упорным диском. Они конструктивно сложнее, но имеют более высокий диапазон поворота γ . Составные части насоса показаны на рис. 1—крышка, 2—блок цилиндров, 3--поршень, 4—шатун, 5—упорный диск, 6—карданный вал, 7—впускное-выпускное отверстие, 9—планшайба. Вся конструкция помещена в корпус (не показан).Аксиально-роторные насосы позволяют развивать давления до 100 МПа. Наиболее употребительные давления—до 40 МПа. 1.3.4 Характеристики и применение насосов Гидронасосы принято разделять на шестеренные; шиберные (пластинчатые);. поршневые (поршневые и роторно-поршневые). Поршневые гидронасосы по расположению поршней относительно оси вращения разделяют на: аксиально-поршневые; радиально-поршневые. Аксиально-поршневые гидронасосы по механизму передачи движения классифицируют на следующие типы: с наклонным блоком; с наклонным диском (шайбой). В свою очередь радиально-поршневые гидронасосы так же подразделяют на несколько типов. Гидронасосы могут быть выполнены как с нерегулируемым и регулируемым рабочим объемом, так и с реверсивным и нереверсивным направлениями потока. Каждый тип гидронасосов имеет определенные конструктивные особенности, которые определяют область их использования, целесообразную с технической и экономической точек зрения. Шестеренные гидронасосы широко используются в мобильных машинах небольшой мощности при низким и среднем давлении в гидросистеме. Они менее требовательны к чистоте рабочей жидкости и имеют меньшую стоимость по сравнению со стоимостью гидронасосов других типов, но характеризуются более низким ресурсом по сравнению с аксиально-поршневыми насосами. Применение аксиально-поршневых гидронасосов наиболее целесообразно при среднем и высоком давлении в гидросистемах мобильных машин и цикличном характере изменения внешней нагрузки. Дополнительные устройства обеспечивают реверсирование потока и изменение подачи. Аксиально-поршневые насосы имеют более высокий КПД, по сравнению с КПД шестеренных и пластинчатых насосов. КПД аксиально-поршневых насосов начинает заметно снижаться только при вязкости рабочей жидкости менее 10  , для пластинчатых насосов этот предел вязкости составляет 50-80 , для пластинчатых насосов этот предел вязкости составляет 50-80 , а для шестеренных--80 , а для шестеренных--80 При выборе предпочтительной модели из наиболее распространенных конструкций аксиально-поршневых насосов следует учитывать, что при прочих равных условиях гидронасосы с шатунной кинематикой имеют следующие преимущества: -возможность работы в открытой и в замкнутой гидросистемах; -высокую всасывающую способность, обеспечивающую удовлетворительное заполнение рабочего объема при большом изменении вязкости рабочей жидкости, что особенно важно для гидроприводов самоходных машин, эксплуатируемых на открытом воздухе при широком диапозоне изменения температуры; -относительно меньшую чувствительность к чистоте рабочей жидкости (могут надежно работать при тонкости фильтрации до 40 мкм); -возможность встраивания регуляторов давления и расхода, а также вспомогательного насоса для питания системы управления и подпитки. В аксиально-поршневых гидронасосах с наклонным блоком цилиндров использована унифицированная конструкция качающих узлов, различающихся только габаритными размерами. Применение насосов, работающих при больших давлениях, позволяет снизить габариты привода, увеличить скорости разгона в связи с малыми моментами инерции, создать большую удельную мощность машин, создать высокие вращающие моменты и высокие обороты (до 5000  двигателей. двигателей. 1.4 Гидравлические исполнительные двигатели 1.4.1 Гидроцилиндры Гидродвигатели совершают механическую работу. Они разделяются на гидроцилиндры и гидромоторы. Г  идроцилиндры являются исполнительными двигателями для осуществления возвратно-поступательного движения. Гидромоторы, как правило, совершают вращательное движение. идроцилиндры являются исполнительными двигателями для осуществления возвратно-поступательного движения. Гидромоторы, как правило, совершают вращательное движение.По конструктивным особенностям различается большое количество гидроцилиндров: поршневые, плунжерные, одностороннего, двустороннего действия, телескопические, мембранные, сильфонные и т.д. Основные детали, из которых состоит гидроцилиндр: 1-корпус ( или гильза), 2—поршень, 3 уплотнение, 4—шток. Выдвижение штока осуществляется за счёт создания давления рабочей жидкости в поршневой полости А, а возврат в исходное положение от усилия пружины или создания давления в штоковой полости Б. Пружина выполняет здесь роль возвратного элемента. Давление в полости А должно преодолевать кроме усилия нагрузки и усилие пружины.. В тех случаях, когда возврат производится за счет действия приводимого механизма, другого гидроцилиндра или силы тяжести поднятого груза, гидроцилиндр может не иметь возвратной пружины ввиду отсутствия необходимости. При прямом ходе поршня усилие на штоке несколько больше, а скорость движения штока меньше, чем при обратном ходе, за счёт разницы в площадях, к которым приложена сила давления рабочей жидкости (эффективной площади поперечного сечения). Могут быть цилиндры с односторонним либо, двусторонним штоком. В этом случае площадь поршня в обеих полостях одинаковы. Подвижным может быть как шток, так и цилиндр. Могут быть плунжерные гидроцилиндры. Они применяются при высоких давлениях, когда затруднительно создание уплотнений, и относительно малых ходах Телескопические гидроцилиндры применяются в том случае, если при небольших размерах  самого гидроцилиндра в исходном, т. е. сложенном, состоянии, необходимо обеспечить большой ход штока. Конструктивно они представляют собой несколько цилиндров, вставленных друг в друга таким образом, что корпус одного цилиндра является штоком другого. Такие гидроцилиндры имеют исполнение как для одностороннего, так и для двухстороннего действия. самого гидроцилиндра в исходном, т. е. сложенном, состоянии, необходимо обеспечить большой ход штока. Конструктивно они представляют собой несколько цилиндров, вставленных друг в друга таким образом, что корпус одного цилиндра является штоком другого. Такие гидроцилиндры имеют исполнение как для одностороннего, так и для двухстороннего действия.На рис. показан гидроцилиндр двухстороннего действия. 1 и 4—подача (слив) жидкости от распределителя; 2 –второй гидроцилиндр; 3 - третий гидроцилиндр; 5 –гибкий шланг; 6 , 7 –штоковые полости обратного хода; S1, S2 –площади поршневых полостей; S3 , S4 –площади штоковых полостей. Из рис. видно, что прямое усилие значительно больше обратного, т.к. площади штоковых полостей невелики. Телескопичесие гидроцилиндры не допускают боковых нагрузок. Выбор гидроцилиндров осуществляется по диаметру поршня D(мм). По нему и по номинальному давлению р выбираются остальные параметры: диаметр штока d, ход поршня L, масса m. 1.4.2 Гидромоторы Большинство гидравлических машин обратимо, т.е. они могут работать как насосы, так и как двигатели. Ранее были рассмотрены насосы: шестеренный, поршневой, радиально-поршневой, аксиально- поршневой. Не рассматривался шиберный (пластинчатый) насос. Ниже рассматриваются возможности использования этих машин в качестве гидромоторов. Поршневые насосы работать гидромоторами не могут вследствие наличия клапанов: в насосах клапана открываются и закрываются автоматически; в гидромоторах необходим механизм управления клапанами (как в двигателях внутреннего сгорания). Гидродвигатели такого типа не нашли применения вследствие сложности. Шестеренные насосы являются полностью обратимыми и могут работать гидромоторами. Недостатком является сложность создания эффективных уплотнений на торцевых поверхностях шестерен и быстрый износ. Поэтому они применяются в несложных гидросистемах с невысокими требованиями к равномерности вращения, например,в дорожных и сельскохозяйственных машинах.. Пластинчатые гидромашины способны работать при давлениях до 14 МПа , рекомендуемые частоты вращения обычно лежат в пределах 1000—1500 об/мин. В сравнении с шестерёнными, пластинчатые гидромашины создают более равномерную подачу , а в сравнении с роторно-поршневыми и поршневыми гидромашинами — дешевле, проще по конструкции и менее требовательны к фильтрации рабочей жидкости.  Пластинчатые гидромашины широко применяются в системах объёмного гидропривода (например, в приводе металлорежущих станков). Пластинчатые гидромашины широко применяются в системах объёмного гидропривода (например, в приводе металлорежущих станков).Отличие пластинчатых гидродвигателей от гидронасосов заключается в том, что в двигателях установлены пружины, прижимающие пластины к корпусу. Недостатком является сложность конструкции и низкая ремонтнопригодность. Радиально-поршневой вид гидромашин (см. рис. в разделе гидронасосы) чаще используется в режиме гидромотора, чем в режиме насоса. В том числе, широкое распространение получили высокомоментные радиально-плунжерные гидромоторы. По конструктивному исполнению гидромашины выполняют как с поршнями, направленными от центра гидромашины, так и поршнями, направленными к центру гидромашины. Гидромашины с плунжерами, направленными от центра машины, способны работать при меньших максимальных оборотах, чем аксиально-плунжерные из-за бо́льшего момента инерции и возможной неуравновешенности вращающихся частей. Частоты вращения у большинства радиально-поршневых гидромашин не превышают 1500 об/мин, тогда как у аксиально-плунжерных гидромашин этот показатель достигает значения 4000 об/мин. Радиально-плунжерные машины способны работать при давлениях до 35 МПа. Это несколько меньше, чем у аксиально-плунжерных гидромашин (до 40 МПА). Однако, есть данные, что как аксиально-плунжерные гидромашины, так и радиально-плунжерные способны работать при давлениях до 100 МПа. Аксиально-плунжерные гидромоторы являются одним из наиболее распространённых типов гидромашин. Применяются как в качестве насосов, так и в качестве гидромоторов. Их устанавливают, например, в гидросистемах многих одноковшовых экскаваторов, приводах некоторых бульдозеров, в гидроприводах станков, асфальтовых катков и самолётов. У аксиально-плунжерных гидромашин диапазон регулирования частот вращения шире (500-4000 об/мин), чем у радиально-плунжерных (1500 об/мин). Аксиально-плунжерные гидромоторы работают при давлениях до 40 МПа. Достоинства: способность работать при высоких давлениях; регулируемость рабочего объёма; большая частота вращения. Недостатки: сложность конструкции и связанная с этим низкая надёжность; высокая стоимость; большие пульсации расхода (для гидромотора), и как следствие, большие пульсации давления в гидросистеме. |