Конспект лекций основы гидро и пневмо приводов. Осн.гидропр. Консп.. Конспект. Часть Гидропривод Введение Гидравлика наука о жидкостях, законах их равновесия и движения

Скачать 0.75 Mb. Скачать 0.75 Mb.

|

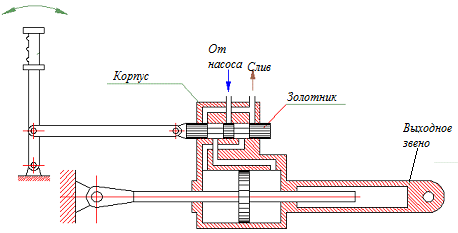

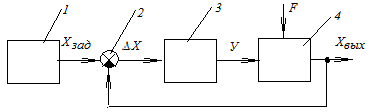

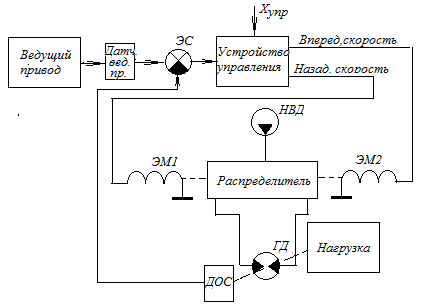

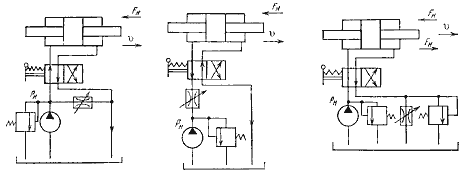

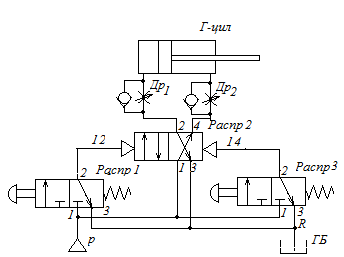

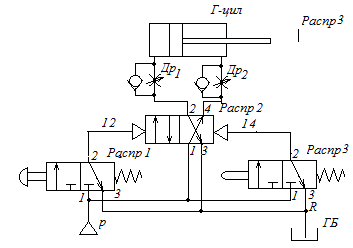

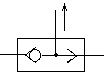

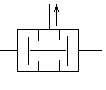

Теплообменники с водяным охлаждением применяют в гидроприводах стационарных машин, работающих в тяжелых условиях.Теплообменники с воздушным охлаждением изготавливают по типу автомобильных радиаторов или в виде труб, выполненных с ребристой поверхностью для увеличения площади теплопередачи. Для увеличения эффективности теплопередачи поверхность теплообменника обдувается воздухом от вентилятора. Иногда используется обдув с регулированием температуры охлаждаемой жидкости. Фильтры служат для очистки рабочей жидкости от содержащихся в ней примесей. Эти примеси состоят из посторонних частиц, попадающих в гидросистему извне (через зазоры в уплотнениях, при заливке и доливке рабочей жидкости в гидробак и т.д.), из продуктов износа гидроагрегата и продуктов окисления рабочей жидкости. Механические примеси вызывают абразивный износ и приводят к заклиниванию подвижных пар, ухудшают смазку трущихся деталей гидропривода, снижают химическую стойкость рабочей жидкости, засоряют узкие каналы в регулирующей гидроаппаратуре. Примеси задерживаются фильтрами , принцип работы которых основан на пропуске жидкости через фильтрующие элементы (щелевые, сетчатые, пористые) или через силовые поля (сепараторы). В первом случае примеси задерживаются на поверхности или в глубине фильтрующих элементов, во втором -- рабочая жидкость проходит через искусственно создаваемое магнитное, электрическое, центробежное или гравитационное поле, где происходит оседание примесей. Все фильтры характеризуются номинальной тонкостью очистки и номинальным расходом. Номинальная тонкость фильтрации это минимальный размер частиц, задерживаемых фильтром. Фильтр должен задерживать не менее 90% таких частиц. Номинальный расход фильтра это расход жидкости, который может обеспечить фильтр, проходящей через фильтр с чистым фильтрующим элементом, при заданной вязкости и заданном перепаде давлений. По тонкости очистки, т.е. по размеру задерживаемых частиц фильтры делятся на фильтры грубой, нормальной и тонкой очистки. Фильтры грубой очистки задерживают частицы размером до 0,1 мм (сетчатые, пластинчатые) и устанавливаются в отверстиях для заливки рабочей жидкости в гидробаки, во всасывающих и напорных гидролиниях и служат для предварительной очистки. Фильтры нормальной очистки задерживают частицы от 0,1 до 0,05 мм (сетчатые, пластинчатые, магнитно-сетчатые) и устанавливаются на напорных и сливных гидролиниях. Фильтры тонкой очистки задерживают частицы размером менее 0,05 мм (картонные, войлочные, керамические), рассчитаны на небольшой расход и устанавливаются в ответвлениях от гидромагистралей. В зависимости от мест установки фильтров в гидросистеме различают фильтры высокого и фильтры низкого давления. Последние можно устанавливать только на всасывающих или сливных гидролиниях. Сетчатые и проволочные фильтры устанавливают на всасывающих и сливных трубопроводах а также в заливных горловинах баков. Чтобы увеличить номинальный расход, площадь сетки выполняют как можно больше. Недостаток их заключается в трудности очистки . Пластинчатые фильтры не имеют этого недостатка. Фильтры с картонными и тканевыми элементами обычно сочетают фильтр грубой и фильтр тонкой очистки. Тонкость фильтрации достигает 5 мкм. При . засорении фильтра срабатывает перепускной клапан, который встроен в фильтр. Войлочные и металлокерамические фильтры также относятся к фильтрам тонкой очистки. Они иногда называются глубинными фильтрами, так как фильтрация происходит в глубине материала фильтра. Сепараторы основаны на воздействии силовых полей на фильтруемую жидкость. Наиболее часто используются фильтры центробежного или магнитного действия. В первых частички под действием центробежных сил отклоняются к периферии, где задерживаются, оседая на стенки. Во вторых ферромагнитные частицы отклоняются от направления течения потока жидкости под действием магнитных сил. Особенностью таких фильтров малое сопротивление потоку жидкости, т.е. малые потери давления, и высокая пропускная способность. Уплотнительные устройства служат для устранения утечек и перетечек рабочей жидкости через зазоры между сопрягаемыми деталями элементов гидропривода, вызванных перепадом давлений. В неподвижных соединениях уплотнения создаются прокладками из резины, картона, кожи, мягкого металла, взаимной приработкой и т.д. путем прижатия сопрягаемых деталей крепежными элементами. .В подвижных соединениях применяются различные уплотнения. а) Щелевые уплотнения достигаются уменьшением зазора между сопрягаемыми деталями. Утечки неизбежны, но они могут учитываться путем расчета. Уменьшение утечек достигается путем создания канавок, лабиринтов и т.п. в сопрягаемых деталях. Сопряжение требует высокой точности изготовления и потому дорого. б) Уплотнение металлическими кольцами - одно из самых простых и долговечных уплотнений. Материал колец - серый чугун, бронза, текстолит, графит и металлографитовая масса. Стыки колец (рис.7.15) могут быть прямыми (при Р 5 МПа), косыми (при Р 20 МПа) и ступенчатыми (при Р>20 МПа). Такие уплотнения дороги, требуют высокой точности изготовления, как и щелевые соединения, создают утечки. в) Уплотнения резиновыми кольцами просты, надежны и компактны. Они используются при давлениях до 30МПа. г) Уплотнения манжетами используются при давлениях до 50 МПа. Манжеты располагают между фасонными опорными и распорными кольцами. Для вращающихся соединений манжеты армируют спиральными пружинами, осуществляющими прижим манжеты к одной из поверхностей. Манжета выбирается так, что прижим осуществляется за счет изменения формы от давления жидкости, либо от сопрягающихся деталей.  Гидроаккумуляторы Гидравлическим аккумулятором называется гидроемкость, предназначенная для аккумулирования энергии рабочей жидкости, находящейся под давлением, с целью последующего использования этой энергии в гидроприводе. В зависимости от носителя потенциальной энергии гидроаккумуляторы подразделяют на грузовые, пружинные и пневматические. Обозначение пневматического гидроаккумулятора показано на рис. Гидроаккумуляторы Гидравлическим аккумулятором называется гидроемкость, предназначенная для аккумулирования энергии рабочей жидкости, находящейся под давлением, с целью последующего использования этой энергии в гидроприводе. В зависимости от носителя потенциальной энергии гидроаккумуляторы подразделяют на грузовые, пружинные и пневматические. Обозначение пневматического гидроаккумулятора показано на рис.1.8 Гидравлические следящие системы 1.8.1 Схема типового следящего гидропривода В следящем приводе выходное звено движется по закону, определяемому входным звеном. Если входное звено совершает некоторые движения, выходное звено совершает те же движения в наперед заданном масштабе. В следящем гидроприводе движения осуществляются за счет гидравлики. Как правило, в гидроприводах к функции слежения добавляется функция усиления и устройства такого типа называются гидроусилителями. Используются гидроусилители момента, силы и другие. Для примера рассмотрен гидроусилитель, соответствующий гидроусилителю рулевого управления автомобиля. В  указанном устройстве золотниковый распределитель расположен в одном корпусе с гидроцилиндром. Такая конструкция создает не только возможность слежения, но и сокращает длину трубопроводов и их надежность. указанном устройстве золотниковый распределитель расположен в одном корпусе с гидроцилиндром. Такая конструкция создает не только возможность слежения, но и сокращает длину трубопроводов и их надежность.В нормальном состоянии золотник гидрораспределителя находится в среднем положении и, как видно из рисунка, все линии перекрыты. Это значит, что поршень гидроцилиндра не может перемещаться, и подача жидкости от насоса невозможна. При повороте рычага вправо (в автомобиле соответствует повороту рулевого колеса) золотник смещается относительно корпуса вправо. От насоса жидкость поступает в левую полость распределителя, из нее в правую полость гидроцилиндра. Из левой полости гидроцилиндра жидкость поступает через правую полость распределителя на слив. Поршень гидроцилиндра должен двигаться влево. Но его шток закреплен на неподвижном шарнире. Поэтому корпус гидроцилиндра-распределителя с выходным звеном движется вправо, перемещая, например, рейку поворота колес. Если золотник остается неподвижным, перемещение продолжится до тех пор, пока средним пояском золотника не перекроется линия от насоса. В этом положении и выпускные линии закрыты. Выходное звено остановится в положении, соответствующем повороту рычага. Внешние силы не могут вывести его из этого положения, так как в обеих полостях гидроцилиндра жидкость замкнута. П  ри безостановочном движении рычага линии остаются открытыми, так корпус распределителя пытается «догнать» золотник, а он уходит вправо. Выходное звено движется в ту же сторону, что и рычаг. При этом скорость выходного звена соответствует скорости рычага. Усилие на выходном звене может многократно превысить усилие на рычаге. ри безостановочном движении рычага линии остаются открытыми, так корпус распределителя пытается «догнать» золотник, а он уходит вправо. Выходное звено движется в ту же сторону, что и рычаг. При этом скорость выходного звена соответствует скорости рычага. Усилие на выходном звене может многократно превысить усилие на рычаге.Система работает по отклонениям, структурная схема ее показана на рис., где имеются следующие блоки. 1—задатчик. Он задает перемещение Хзад выходного элемента. В устройстве роль задатчика играет рычаг, отклонение которого должно быть пропорционально перемещению Хвых выходного звена. 2—элемент сравнения. На нем вырабатывается отклонение ΔХ= Хвых—Хвх, которое подается на управляющее устройство 3. Золотниковый распределитель совмещает обе эти функции. 4—управляемый объект, в качестве которого выступает гидроцилиндр. На него действует сила F, которую преодолевает гидроцилиндр. Следящие гидроприводы широко применяются в тех случаях, когда непосредственное управление механизмом требует от человека слишком больших усилий, или опасно. Гидроусилители устанавливают на тракторах, судах. используют в авиации, робототехнике и других сферах. 1.8.2 Схема типового следящего электрогидропривода Электрические системы превосходят остальные системы по быстродействию, по возможностям логического построения, по разнообразию, количеству датчиков и встраиваемостью их в систему. Основное преимущество гидроприводов это огромные вращающие моменты при высокой жесткости регулирования, простота и надежность. Поэтому происходит совмещение возможностей с созданием электрогидроприводов. Исполнительное звено—гидродвигатель и управляющий им гидрораспределитель используются из гидравлической части системы, а управление ими полностью или частично берет на себя электрическая часть системы. В следящем гидроприводе золотниковый распределитель управляется гидравликой. Такая структура не всегда возможна, так как необходима механическая связь между перемещающимся объектом и золотником. В электрогидроприводах используют датчики, в соответствии с данными которых строится управляющее воздействие. Схема управления в зависимости от сложности устройства может быть выполнена на основе вычислительной техники. Поэтому с ее помощью можно создать множество дополнительных функций. На рис. показана структурная с  хема одного из возможных вариантов следящего электрогидропривода. хема одного из возможных вариантов следящего электрогидропривода.Назначение устройства—повторять движение ведущего привода. Поэтому в схеме имеется элемент сравнения ЭС, в котором сравнивается показание датчика ведущего привода с датчиком ДОС, установленном на валу гидродвигателя ГД, перемещающего нагрузку. ЭС вырабатывает величину отклонения, которая подается на устройство управления Питается система от однонаправленного насоса высокого давления НВД. Гидрораспределитель, в основном, золотникового типа кроме функции управления направлением .жидкости обладает и функцией управления величиной потока жидкости. В электрогидроприводе это реализуется тем, что золотник перемещается электромагнитами ЭМ1 и ЭМ2, ток на которые подается от устройства управления. Чем больше ток, тем больше перемещается электромагнит, тем больше скорость ГД. Имеются публикации, в которых описаны приводы с управлением золотниками с помощью шаговых двигателей (ШД). Управление с помощью ШД значительно увеличивает точность привода. Сигнал управления Хупр может изменять масштабы перемещения, служит для отладки системы и т.д. 1.9 Типовые узлы гидравлического управления и гидроавтоматики 1.9.1 Регулирование скорости гидроцилиндров Регулирование скорости гидроцилиндров (и вообще гидродвигателей) осуществляется изменением расхода жидкости, проходящей через гидроцилиндр. Изменение расхода можно осуществить либо с помощью дросселей, либо с помощью с помощью регулируемого гидронасоса. Р  егулирование с помощью дросселей можно осуществлять по-разному. На рис показаны варианты возможных способов включения дросселя. Предполагается, что давление на входе цилиндра постоянно. егулирование с помощью дросселей можно осуществлять по-разному. На рис показаны варианты возможных способов включения дросселя. Предполагается, что давление на входе цилиндра постоянно.а) параллельное включение дросселя. В этом случае через гидроцилиндр проходит только часть жидкости, протекающей в линии от гидронасоса. Чем больше открыт дроссель, тем меньше жидкости протекает через гидроцилиндр, тем меньше скорость поршня. Недостаток способа заключается в том, что насос создает постоянную мощность, а на полезную работу используется только часть ее. б) последовательное включение дросселя. Дроссель можно включить на входе гидроцилиндра (средний рис.), либо на выходе (правый рис.).Включение дросселя на входе гидроцилиндра применяют реже, чем на выходе. Это связано с тем, что в этом случае выход жидкости из второй полости гидроцилиндра осуществляется практически без сопротивления. При изменяющейся нагрузке скорость поршня зависит от нагрузки, т.е. трудно осуществить стабилизацию скорости. П  ри включении дросселя на выходе гидроцилиндра дроссель создает «противодавление», что значительно помогает стабилизировать скорость. Однако при этом, гидронасос должен затрачивать дополнительную мощность на преодоление этого давления. Дроссельное регулирование менее инерционно, более плавно, чем другие виды регулирования. Вследствие этого оно широко применяется в станках. При этом закон регулирования можно задавать, изменяя пропускную способность дросселя механическим устройством, например, кулачком. ри включении дросселя на выходе гидроцилиндра дроссель создает «противодавление», что значительно помогает стабилизировать скорость. Однако при этом, гидронасос должен затрачивать дополнительную мощность на преодоление этого давления. Дроссельное регулирование менее инерционно, более плавно, чем другие виды регулирования. Вследствие этого оно широко применяется в станках. При этом закон регулирования можно задавать, изменяя пропускную способность дросселя механическим устройством, например, кулачком.К дроссельному регулированию можно отнести регулирование с помощью дросселирующего золотникового распределителя. При этом распределитель не только создает направление потоков, но и изменяет расход жидкости. Управление золотником в этом случае может быть элементом обратной связи, т.е. осуществляться как за счет механических, так и электрических, гидравлических и других элементов, связанных с выходным звеном. Регулирование расхода жидкости через гидроцилиндр с помощью изменения производительности насоса обладает следующими достоинствами: более высокаяжесткость, значительно более высокий КПД, ниже энергетические потери. Однако имеются и существенные недостатки: большая инерционность, связанная с необходимостью менять производительность насоса и режим перемещения жидкости во всей системе; низкая регулируемость, меньшая дискретность и плавность регулирования, связанные с тем же; высокая стоимость. Все это позволяет применять способ в приводах большой мощности. 1.9.2 Типовые схемы гидроавтоматики Выпускающиеся промышленностью гидравлические элементы позволяют создать различные схемы автоматического или полуавтоматического управления гидродвигателем: запоминания команд, ПУСК-СТОП, возвратно-поступательного движения и других движений, обусловленных гидравлическими датчиками, установленными на пути управляемого механизм  а. Тип двигателя (гидромотор или гидроцилиндр) при этом значения не имеет. а. Тип двигателя (гидромотор или гидроцилиндр) при этом значения не имеет.На рис показан пример управления гидроцилиндром двумя кнопками. При нажатии на левую кнопку поршень движется вправо и останавливается в крайнем правом положении. В этом положении он может оставаться до нажатия правой кнопки. При ее нажатии поршень движется влево и находится в крайнем левом положении до нажатия левой кнопки. Управляет движением поршня распределитель Распр 2 четырехлинейный-двухпозиционный (  ) с гидравлическим управлением. Так как на распределителе нет возвратной пружины давление по управляющей линии 12 ( или 14) может быть кратковременным. Поршень устанавливается в заданной позиции и находится в ней до тех пор, пока давление в противоположной линии не установит его в новую позицию. Давление в управляющих линиях создается трехлинейными двухпозиционными распределителями Распр 1 и Распр 3 с кнопочным управлением. Давление насоса р подается на входы 1 распределителей, слив в гидробак ГБ осуществляется по выходам 3. Возврат кнопочных распределителей в исходное положение осуществляется возвратными пружинами. Для перемещения поршня достаточно кратковременно нажать на кнопку и отпустить ее, не дожидаясь, полного перемещения поршня. ) с гидравлическим управлением. Так как на распределителе нет возвратной пружины давление по управляющей линии 12 ( или 14) может быть кратковременным. Поршень устанавливается в заданной позиции и находится в ней до тех пор, пока давление в противоположной линии не установит его в новую позицию. Давление в управляющих линиях создается трехлинейными двухпозиционными распределителями Распр 1 и Распр 3 с кнопочным управлением. Давление насоса р подается на входы 1 распределителей, слив в гидробак ГБ осуществляется по выходам 3. Возврат кнопочных распределителей в исходное положение осуществляется возвратными пружинами. Для перемещения поршня достаточно кратковременно нажать на кнопку и отпустить ее, не дожидаясь, полного перемещения поршня. Установка скорости производится с помощью регулируемых дросселей Др1 и Др2. Скорость при движении вперед или назад регулируется индивидуально. Обратный клапан, установленный параллельно дросселю, позволяет жидкости беспрепятственно заполнять цилиндр и вытекать через дроссель.  Подобная схема может создать и несколько иной цикл: при нажатии кнопки поршень дойдет до конца, затем вернется в исходное положение. Для этого достаточно один из распределителей с кнопочным управлением заменить распределителей с кулачком. Кулачок устанавливается в конце хода поршня (на схеме позиция Распр 3 показана черточкой). Шток, выдвигаясь, надавливает на кулачок, от которого срабатывает распределитель на реверс. Подобная схема может создать и несколько иной цикл: при нажатии кнопки поршень дойдет до конца, затем вернется в исходное положение. Для этого достаточно один из распределителей с кнопочным управлением заменить распределителей с кулачком. Кулачок устанавливается в конце хода поршня (на схеме позиция Распр 3 показана черточкой). Шток, выдвигаясь, надавливает на кулачок, от которого срабатывает распределитель на реверс.Можно установить и с противоположной стороны кулачковый распределитель. В этом случае поршень будет совершать возвратно-поступательное перемещение. Чтобы прекратить его, необходима установка еще одного распределителя, управляющего подачей жидкости в систему. В большинстве подобных случаев должна иметься возможность параллельной подачи с  игналов (например, от кнопки или от кулачка). В таких случаях используют элемент ИЛИ, условно показанный на рис. При подаче давления слева шарик смещается вправо, перекрывая правый проход. Жидкость поступает к потребителю. Точно так же работает элемент при п игналов (например, от кнопки или от кулачка). В таких случаях используют элемент ИЛИ, условно показанный на рис. При подаче давления слева шарик смещается вправо, перекрывая правый проход. Жидкость поступает к потребителю. Точно так же работает элемент при п одаче справа. одаче справа.Иногда приобретение элемента ИЛИ затруднительно. В этих случаях используют схему, изображенную на рис. Фактически используется одна и та же схема, но во втором случае она выполнена на дискретных элементах. В схемах гидроавтоматики используется и элемент И, который иногда называют клапаном двух давлений. При подаче давления справа или слева перекрываются соответствующие клапаны и жидкость не поступает к потребителю. Е  сли давления подаются на два входа одновременно и оба давления равны, оба клапана открываются и жидкость поступает на выход. Обозначение схемы И и ее работа показаны на рис. сли давления подаются на два входа одновременно и оба давления равны, оба клапана открываются и жидкость поступает на выход. Обозначение схемы И и ее работа показаны на рис.Схемы гидроавтоматики изображаются по правилам, указанным в стандартах. Например, вход давления (от насоса) в распределитель обозначается цифрой 1 или буквой р, или совместно: 1 (р). Выход из распределителя на слив обозначают цифрой 3 илибуквой R или совместно 3(R). Другие выходы распределителя обозначаются четными цифрами или буквами А, В . Управляющие гидролинии обозначаются буквой Zилидвумя цифрами, показывающими номера соединяемых распределителем линий (первая откуда, вторая—куда поступает жидкость) при наличии давления в управляющей линии. 1.10 Испытания гидросистем и гидроагрегатов 1.10.1 Испытания гидросистем и гидроагрегатов Испытания гидравлического оборудования подразделяются на 1 Приемо-сдаточные испытания, 2 Периодические испытания, 3 Типовые испытания. Приемо-сдаточные испытания производятся с целью определению пригодности к поставке. При приемо-сдаточных испытаниях производится проверка на соответствие изделий требованиям технических условий ( ТУ ). Проверка производится по программе и методике испытаний. Периодические испытания проводятся с целью контроля стабильности качества выпускаемой продукции. При проведении периодических испытаний из числа изделий, прошедших приемо-сдаточные испытания выбирается 2% образцов (но не менее двух изделий), которые будут подвергнуты периодическим испытаниям. Объем испытаний выше, чем при приемо-сдаточных испытаниях ( надежность, прочность, устойчивость к внешним воздействиям и т.д.). Типовые испытания проводятся для оценки эффективности и целесообразности вносимых в конструкторскую документацию изменений. Приемка изделий по результатам испытаний производится в соответствии с ТУ, в которых указываются такие условия, как размер партий, виды контроля, периодичность контроля и т.д. Испытания гидрооборудования имеют свою специфику, связанную с особенностями гидросистем и гидроагрегатов. Ниже перечислены эти испытания.. Испытания на безопасность определяют меры защиты, условия и режимы, обеспечивающие безопасность, организацию рабочих мест, защиту от опасных факторов и т.д. Испытания обязательно предусматриваю пробный пуск –от холостого хода до номинальной нагрузки. Изделия, прошедшие испытания, подвергаются пломбированию. Испытаниям на прочность подвергаются все корпусные детали и сборочные единицы, внутренние полости которых находятся под избыточным давлением. Испытания проводятся в соответствии с ТУ или техническими требованиями ( ТТ ), указанными на чертеже. Изделия подвергаются воздействию пробного давления рпр =1,25рном. Для испытания в необходимых местах устанавливаются технологические заглушки, давление плавно повышается, и при максимальном давлении изделие выдерживается не менее 5 мин. Прошедшими испытания считаются изделия не имеющие видимых деформаций, разрушений, утечек. Испытания на герметичность проводятся после испытаний на прочность. До испытаний производится подготовка наружных поверхностей для обнаружения негерметичности. Подготовка заключается в промывке поверхностей бензином, осушке сжатым воздухом и протирке фильтровальной бумагой. При испытаниях во внутренние рабочие объемы закачивают пробное вещество (жидкость с низкой вязкостью и высокой смачиваемой способности или газ) и выдерживают его в испытуемом объеме в течение 1 часа под давлением р = 0,02…0,05 МПа. Герметичность определяется в соответствии с ТУ или ТТ жидкостным или газовым методом. Жидкостные методы заключаются в обнаружении капель или пятен закачанной жидкости на фильтровальной бумаге, приложенной к месту негерметичности. Газовые методы бывают трех видов: пузырьковый, матонометрический, масс-спектроскопический. Пузырьковый метод заключается в том, что изделии помещают в ванну с водой. В месте негерметичности возникают пузырьки закачанного газа. При манометрическом методе в течение определенного времени измеряют давление закачанного газа. Если есть утечки, давление падает. При масс-спектрометрических методах испытаний используют ионизированный гелий. Гелий обладает уникальной способностью просачиваться через самые ничтожные неплотности. Обнаружить ионы гелия можно в камере с низким давлением (менее 1 мм ртутного столба). Поэтому в месте предполагаемой утечки создают высокий вакуум и с помощью масс-спектрометров определяют ионы гелия, просочившиеся через неплотности. Для испытаний и проверки гидравлического оборудования используют стенды. С целью определения возможности сохранять свои параметры при механических и температурных воздействиях проводятся механические климатические испытания. При механических испытаниях проводятся проверки на воздействие таких факторов, как вибрация, удар, линейные ускорения. Эти испытания проводятся на специальных стендах (вибростенды, стенды для удара, центрифуги). Испытаниям подвергается указанная в ТУ часть выпущенной продукции. Климатическим испытаниям подвергается указанная в ТУ часть образцов. Испытания заключаются в выдержке от двух до шести часов в камере холода при температуре от -600С до -1000С. После механических и климатических испытаний (а в особых случаях и во время испытаний) образцы подвергаются испытаниям на безопасность, прочность и герметичность. |