Конспект лекций по дисциплине «Резание материалов и инструмент». Направление подготовки 220200 «Авто. Конспект лекций по дисциплине «Резание материалов и инструмент».. Конспект лекций для студентов по дисциплине резание материалов и инструмент

Скачать 11.77 Mb. Скачать 11.77 Mb.

|

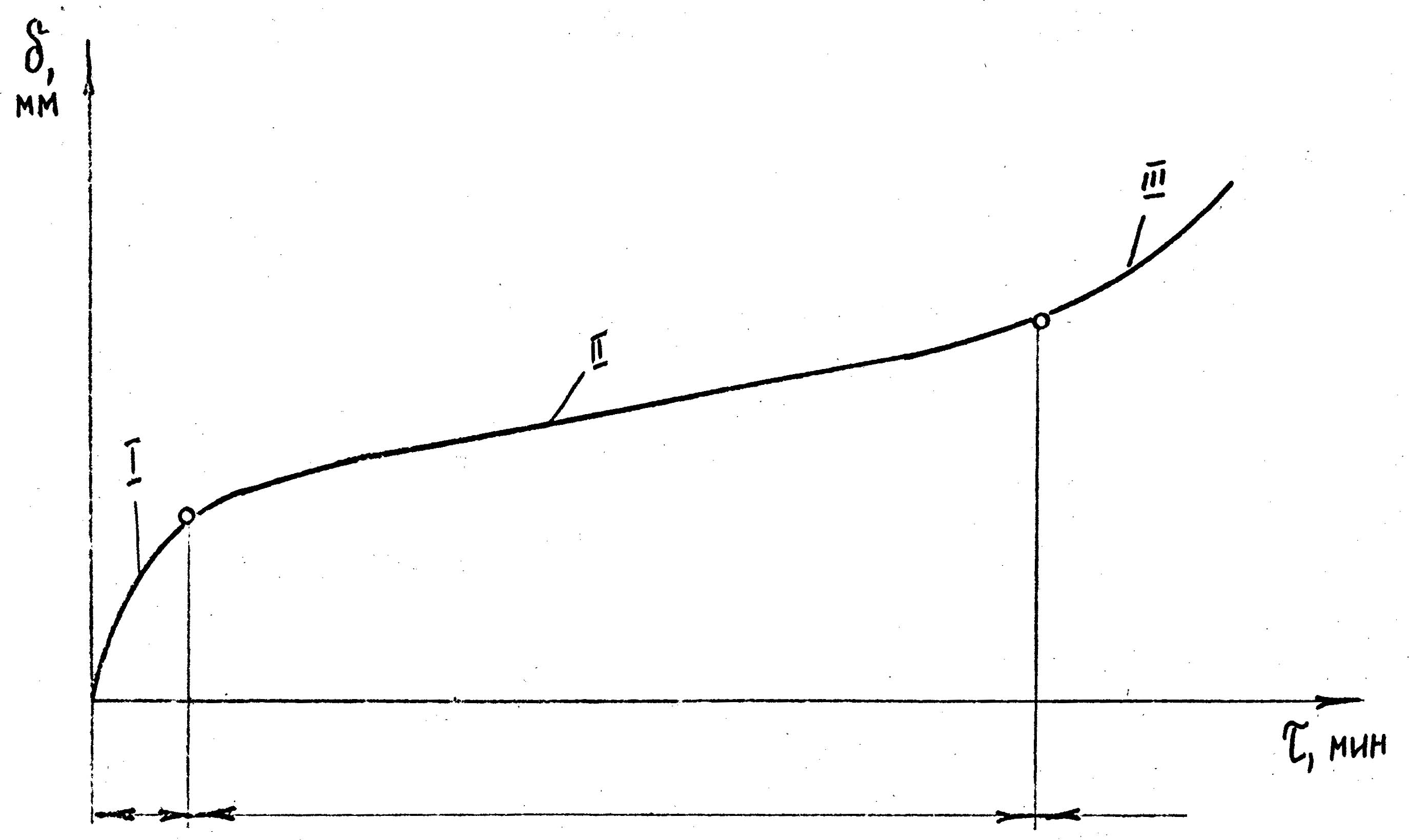

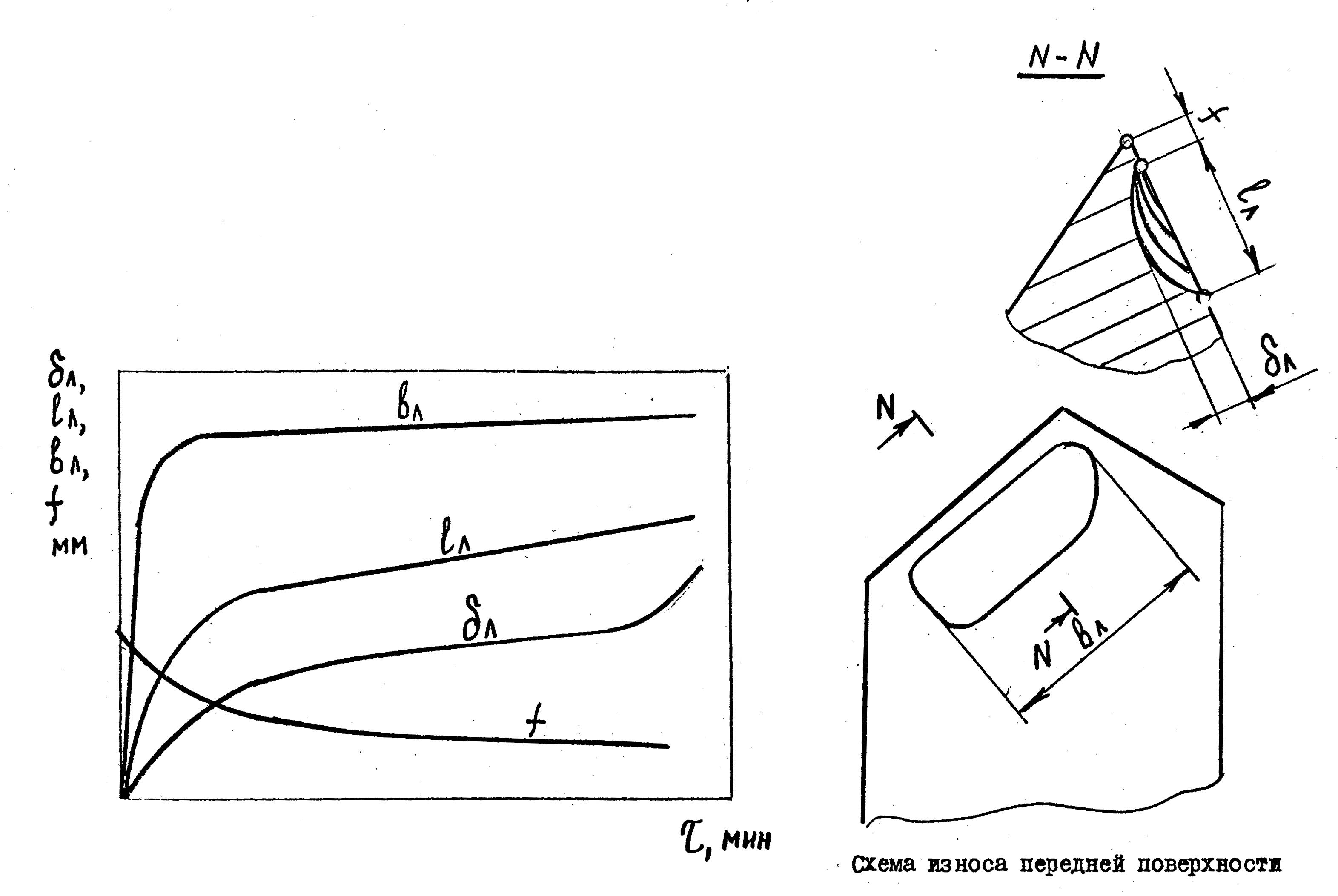

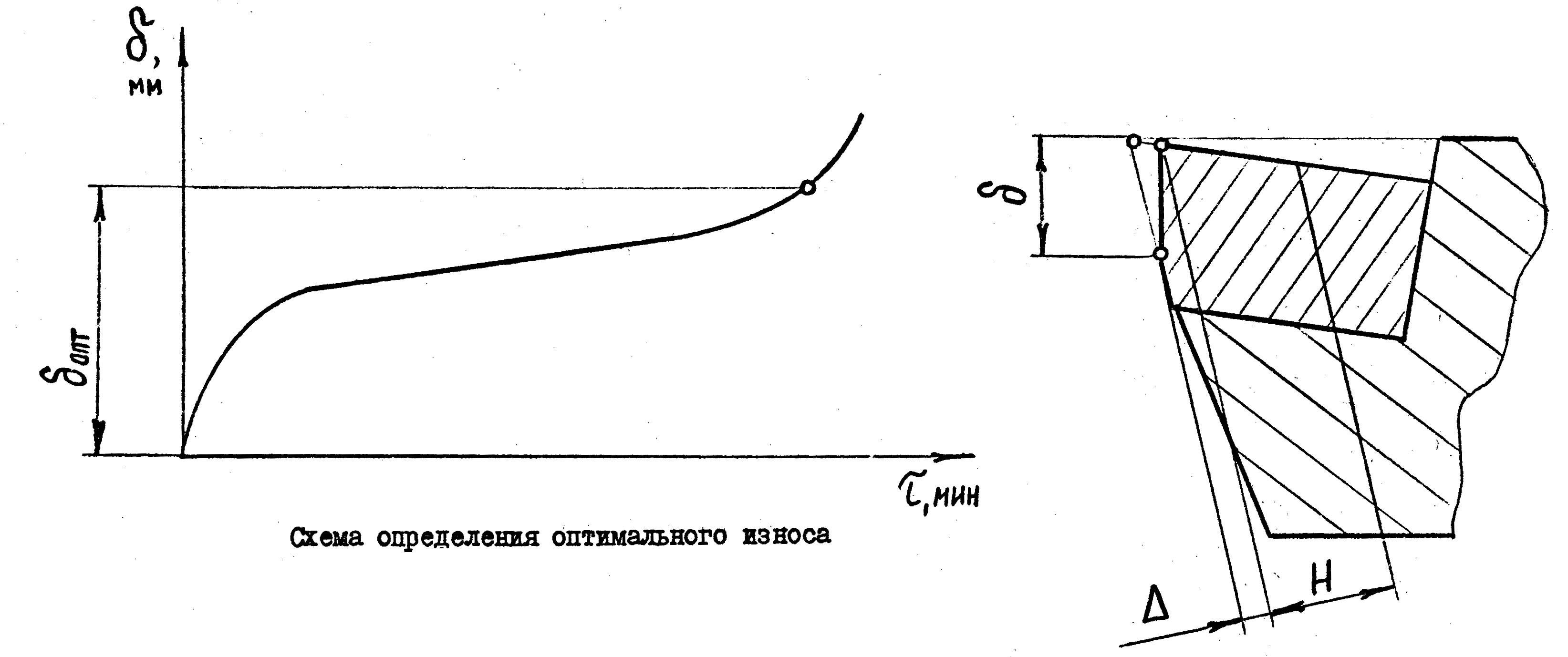

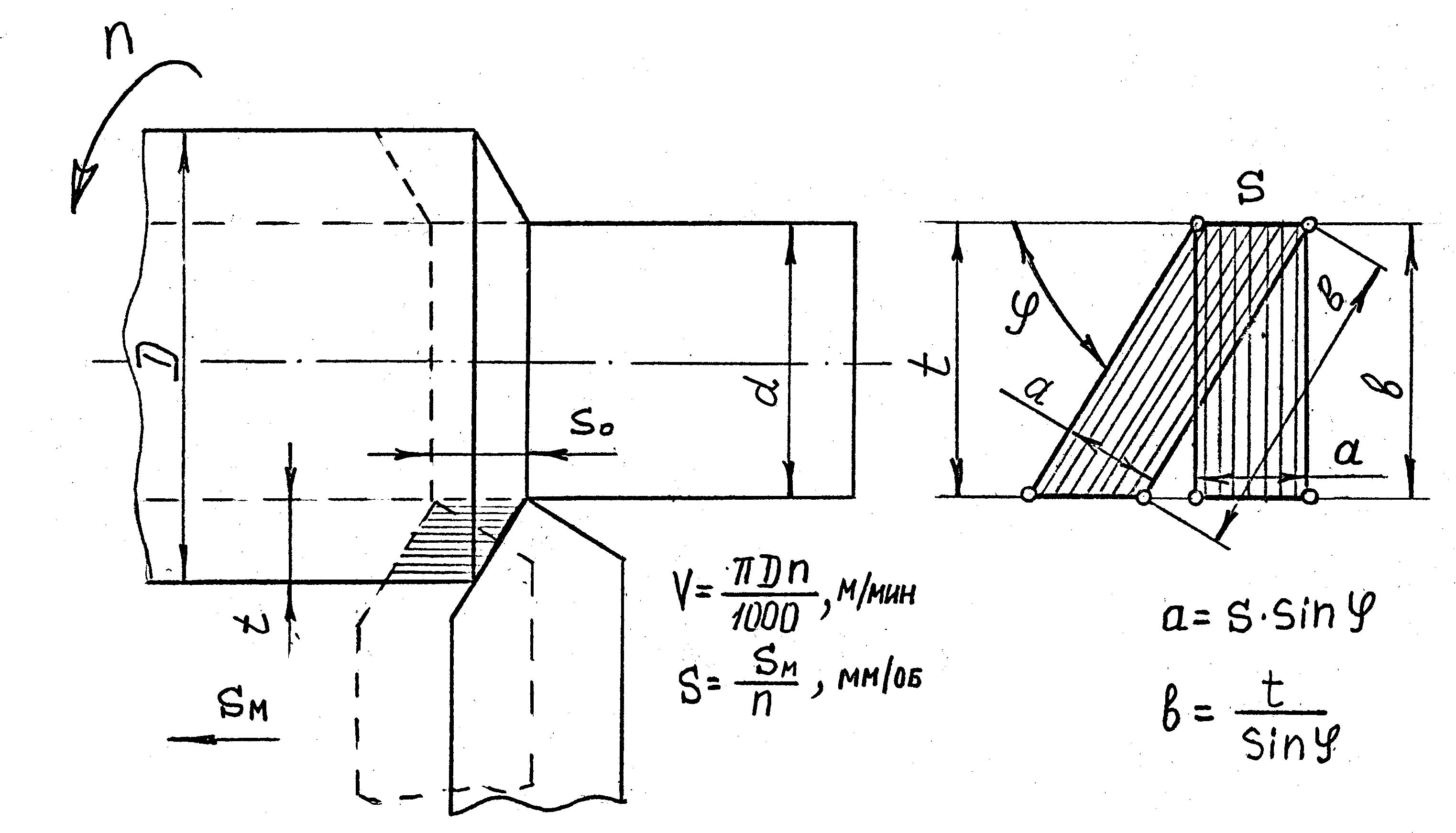

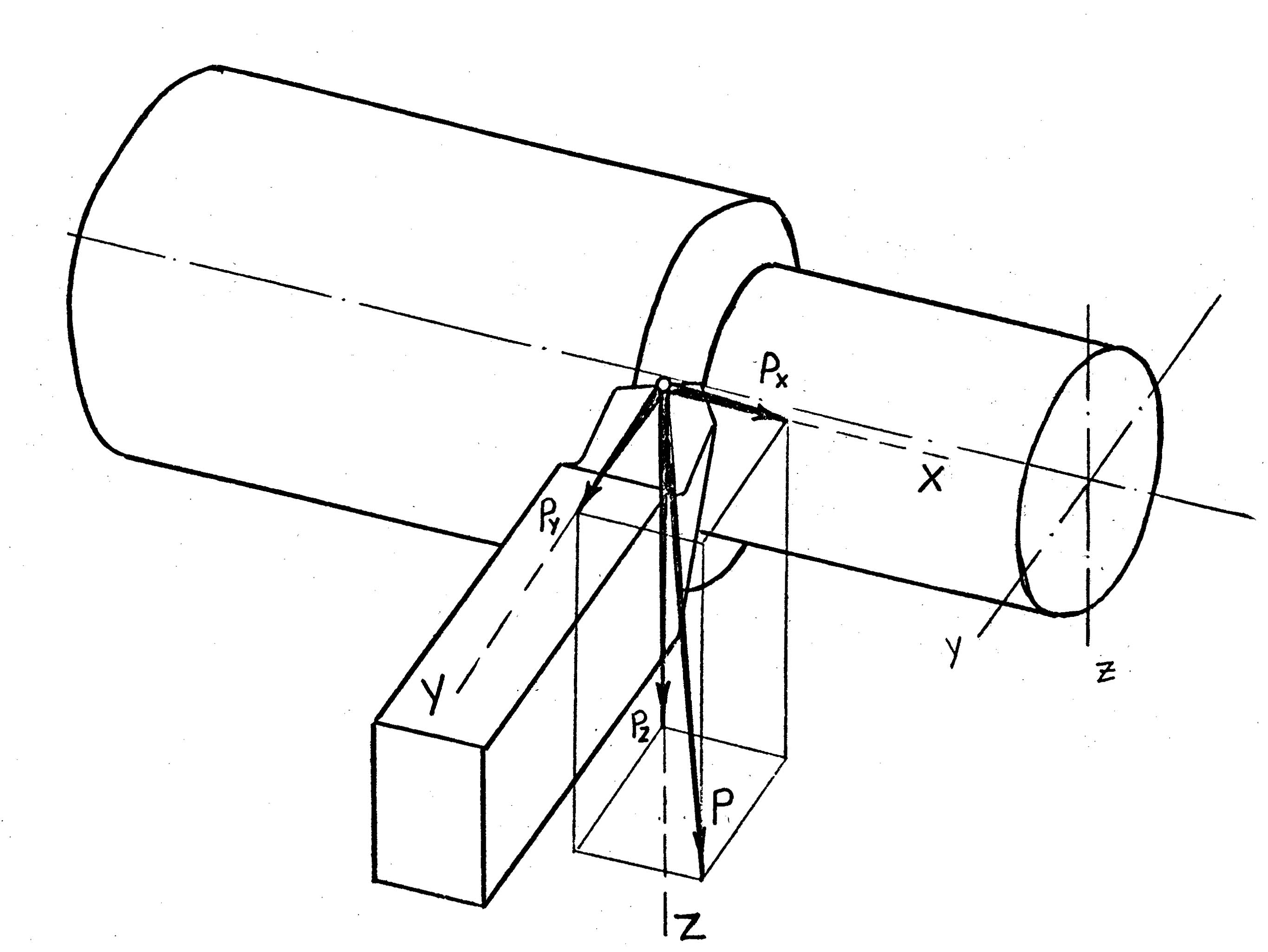

КРИТЕРИИ ИЗНОСАПри эксплуатации инструментов по мере их изнашивания наступает такой момент, когда дальнейшая работа инструмента невозможна по ряду причин. Момент затупления инструмента устанавливают с помощью критерия износа. Используют два критерия;  Рис. 26. Зависимость износа от времени работы.  Рис. 27. Изменение размеров лунки по мере работы инструмента. 1. Критерий оптимального износа, 2. Критерий технологического износа. В первом случае работа инструмента на участке катастрофического изнашивания нецелесообразна, т.к. при этом снижается число переточек, увеличивается стоимость переточек и затраты на режущие инструменты (рис. 28.). Работу следует прекратить в начале участка катастрофического износа. Износ, соответствующий этому моменту, называется оптимальным. КРИТЕРИЙ ТЕХНОЛОГИЧЕСКОГО ИЗНОСА. Под технологическим износом понимают такой, при котором работу инструментов прекращают по технологическим ограничениям: высокая шероховатость обработанной поверхности, появление вибраций и т.п. Геометрические параметры инструмента оказывают влияние на износостойкость инструментов. Так, с увеличением заднего угла линейный износ задней поверхности уменьшается. Это вызвано тем, что длина и напряжение контакта детали с задней поверхности инструмента с ростом заднего угла уменьшается. Передний угол существенно влияет на износ передней поверхности. С увеличением переднего угла износ снижается, что вызвано падением сил стружкообразования и снижением напряжения и температур на передней поверхности. С уменьшением главного угла в плане износ передней и задней поверхностей снижается в связи с уменьшением при этом толщины среза. Таким образом, соответствующим выбором геометрии инструментов можно снизить износ инструментов.  Рис. 28. Схема переточки инструмента при изнашивании только задней поверхности. ТОЧЕНИЕ Элементы резания и размеры слоя при точенииИзобразим схему продольного точения (рис. 29.). Кинематическая схема при точении определяется сочетанием двух движений: вращения заготовки и перемещение резца. Скорость резания при точении определяется: Резец перемещается вдоль оси детали со скоростью Sм — мм/мин., совершая движение подачи (минутная подача). Кроме минутной подачи, различают подачу на оборот, которая равна перемещению резца за 1 оборот заготовки Слой металла, удаляемый с заготовки, измеренный в направлении перпендикулярном движению подачи, называется глубиной резания. За 1 оборот резец переместится из положения 1 в положение 2, срезает слой металла, который характеризуется размерами: а - толщина среза, в - ширина среза. Это физические размеры срезаемого слоя, которые связаны с технологическими размерами зависимостями Силы резания при точенииКак указывалось выше, силу, действующую на инструмент, удобнее разложить на три направления (рис. 30.). Pz - окружная сила (главная составляющая),  Рис. 29. Размеры срезаемого слоя при продольном точении.  Рис. 30. Силы резания при точении и ее составляющие. Py - радиальная сила, Px - осевая сила (сила подачи). Реакция окружной силы Pz создает крутящий момент резания По окружной силе Pz, рассчитывают эффективную мощность станка Nе. (мощность на шпинделе станка) Силы Pz и Px изгибают резец. Реакция силы Py изгибает деталь. Силы Pz, Py и Px в общем случае неодинаковы. Главный угол в плане изменяет соотношение |