мдк 04.01 лекции. Конспект лекций для студентов специальности 22. 02. 06 Сварочное производство Технического профиля

Скачать 1.66 Mb. Скачать 1.66 Mb.

|

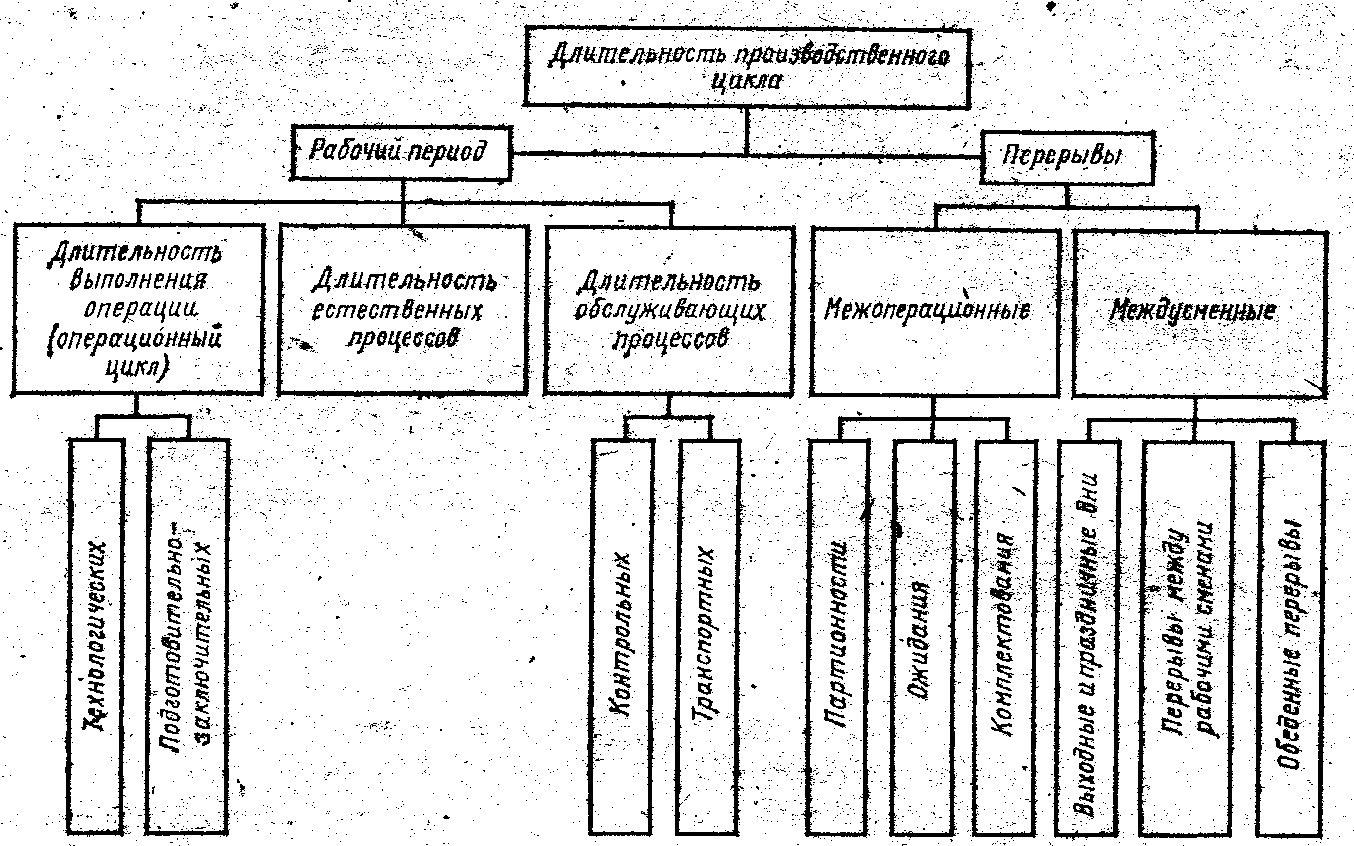

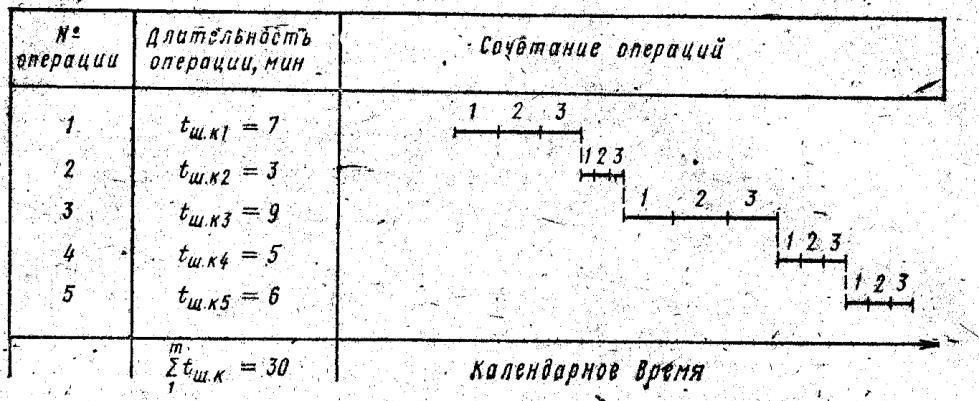

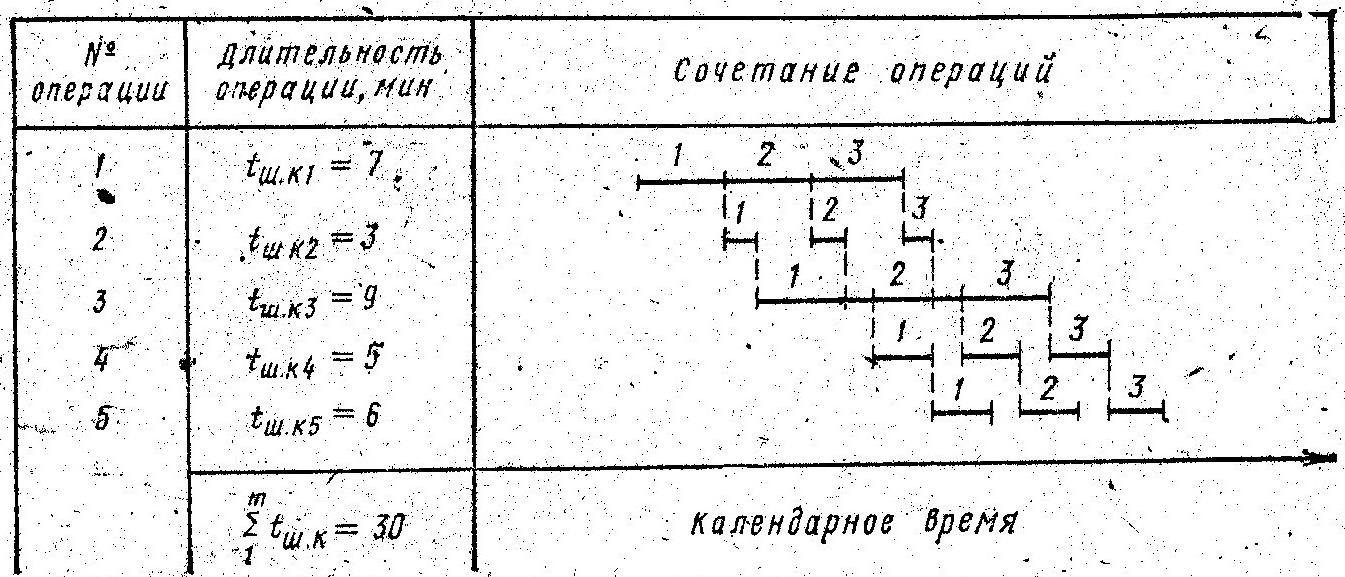

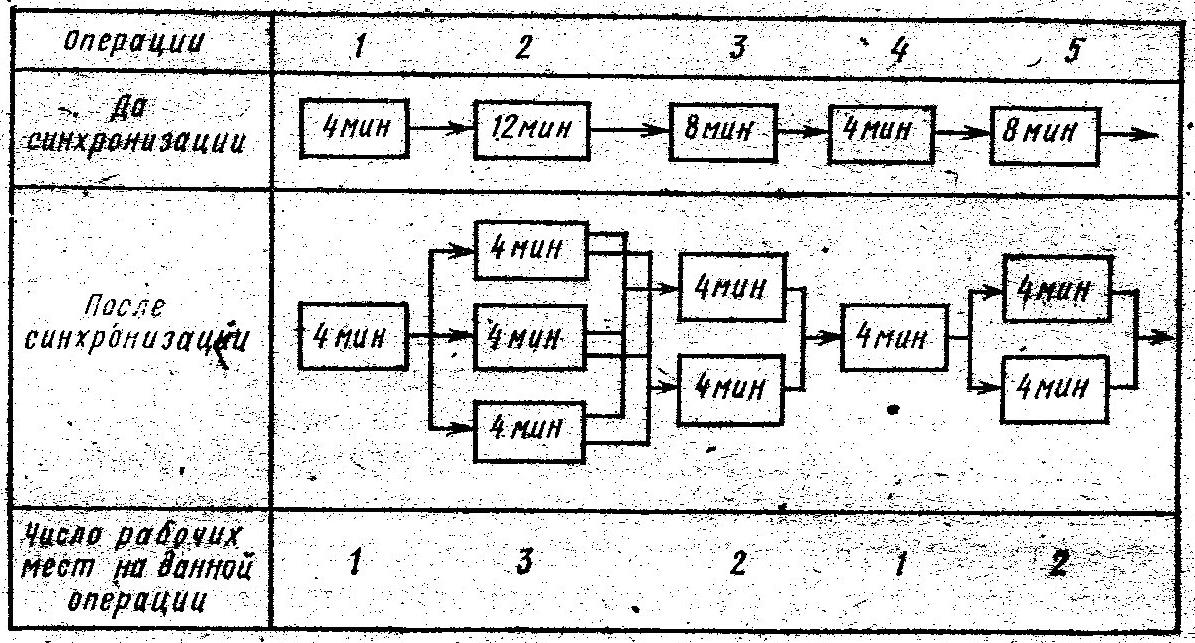

Построение производственного процесса во времениОдним из показателей рациональности организации производственного процесса является длительность производственного цикла, т. е. период времени между запуском в производство исходных материалов и выпуском готовой продукции. Длительность производственного цикла сварной конструкции выражается в календарных днях или часах и складывается из длительностей циклов заготовительных, обрабатывающих, сборочно-сварочных и отделочных частичных процессов, а также естественных процессов, времени на контрольные, транспортные операций и времени межоперационного пролеживания. Длительность производственного цикла состоит из рабочего периода и времени перерывов (рис. 1.1.).  Рисунок 1.1 - Структура производственного цикла Во время рабочего периода производятся технологические операции, а также работы подготовительно-заключительного характера. Длительность выполнения всех технологических операций и подготовительно-заключительных работ образует операционный цикл. К рабочему периоду относится также длительность обслуживающих процессов (контрольных и транспортных) и естественных процессов (например, остывание сварного шва, сушка окрашенных конструкций на воздухе и т. п.). Перерывы подразделяются на межоперационные (внутрисменные) и междусменные. К межоперационным относятся перерывы партионности, ожидания и комплектования. Перерывы партионности обусловлены тем, что каждая деталь, поступая к рабочему месту в составе партии деталей, пролеживает дважды: один раз до начала, а другой по окончании обработки, пока вся партия не пройдет через данную операцию. Перерывы ожидания возникают в тех случаях, когда предыдущая операция заканчивается раньше, чем освобождается рабочее место, предназначенное для выполнения следующей операции. Перерывы комплектования возникают вследствие того, что обработка деталей различных наи менований, необходимых для сборки и сварки, может заканчиваться в различные моменты времени. При этом часть из них, входящих в один комплект, пролеживает в ожидании готовности остальных деталей (сборочных единиц). Междусменные перерывы связаны с принятым режимом работы в цехе. Эго нерабочие выходные и праздничные дни и смены, перерывы между рабочими сменами, регламентированный отдых, в том числе и обеденные перерывы. Различают производственный цикл изготовления детали (при простом процессе) и производственный цикл изготовления конструкции в целом (при сложном процессе). Производственный цикл изготовления детали (изделия) включает операционные циклы по одному или нескольким цехам или участкам в зависимости от технологического маршрута. Так, при изготовлении днища горячей штамповкой из листового материала, подлежащего механической обработке, длительность цикла изготовления днища может быть определена по формуле Тц. д = Топ. куз + Топ. мех + Ттр + Ткт + Тест + Тпер (1.1) где Топ.куз, Топ.мех — длительности операционных циклов по кузнечно- прессовому и механическому цехам; Ттр, Ткт, Тест — время транспортных, контрольных и естественных процессов; Тпер — суммарное время перерывов. Время операционного цикла определяется по формуле Топ = 𝑛∗𝑡шк с где п — число деталей (заготовок) в партии; tшк — норма штучно-калькуляционного времени; (1.2) с—число единиц оборудования или рабочих мест, занятых одновременно выполнением данной операции (фронт работ). При наличии на данной операции годной единицы оборудования или одного рабочего места (т. е. при с = 1) время операционного цикла определяется по формуле Топ = n*tшк (1.3) Важным фактором сокращения длительности производственного цикла является одновременное выполнение всех или многих операций технологического процесса. Оно определяется способом сочетания операций, или, иначе, видом движения предметов труда с предыдущей операции на последующую. Различают три способа сочетания операции: последовательный, параллельный и параллельно-последовательный. Последовательныйспособсочетанияоперацийхарактеризуется тем, что при изготовлении партии деталей каждая последующая операция начинается только после выполнения предыдущей операции над всей обрабатываемой партией. В качестве примера на рис. 1.2 приведен график последовательного способа сочетания операций над партией деталей, состоящей из трех штук, при технологическом процессе из пяти операций. Для упрощения изложения и выводов межоперационные перерывы в графике не предусмотрены.  Рисунок 1.2 - График операционного цикла изготовления деталей при последовательном способе сочетания операций Общая длительность операционного цикла в этих условиях складывается из суммы длительности выполнения отдельных операций и определяется по формуле:  1 Топ. посл = 𝑛 ∑𝑚 𝑡шк (1.4) где п— число деталей в партии; tшк —нормы штучнокалькуляционного времени по отдельным операциям; т— число операций в технологическом процессе; ∑tшк — суммарное время обработки детали. В рассмотренном примере длительность операционного цикла составит 90 минут. Недостатком последовательного способа сочетания операций является большая его длительность. Объясняется это тем, что детали задерживаются (пролеживают) на каждом рабочем месте в ожидании окончания изготовления всей партии. В результате этого образуется нежелательное накопление незавершенного производства. Такой способ движения предметов труда в ходе их обработки в большинстве случаев применяется в единичном и мелкосерийном производстве. Параллельныйспособсочетанияопераций—это такой порядок передач деталей, при котором каждая деталь (или партия деталей) передается на последующую операцию сразу же после окончания обработки на предыдущей операции (рис. 1.3). В этом случае различные детали одной партии могут в одно и то же время подвергаться обработке на разных операциях технологического про- цесса, вследствие чего календарная продолжительность изготовления партии деталей сокращается до минимума, Пролеживание деталей между операциями полностью ликвидируется. Общая длительность операционного цикла при этом определяется по формуле:  1 Топ. парал = ∑𝑚 𝑡шк + 𝑡𝑚𝑎𝑥(𝑛 − 1) (1.5) Подставив цифровые данные в эту формулу, получим Топ. пар = 30 + 9 (3 — 1) = 48 мин. . Как видно, продолжительность обработки партии деталей в этом случае меньше (48 мин вместо 90 мин). Однако при таком сочетании операций неизбежно возникают перерывы в работе на отдельных операциях, когда последующая операция занимает меньше времени, чем предыдущая. В этом случае рабочий и оборудование на последующей операции простаивают в течение времени, необходимого для окончания обработки детали на более длительной предыдущей операции. В рассматриваемом примере на второй операции перерывы будут составлять 4 мин (7 — 3) = 4. Такой способ сочетания операций обычно применяется в крупносерийном и массовом производстве.  Рисунок 1.3 – График операционного цикла изготовления деталей при параллельном способе сочетания операций Параллельно-последовательный способ сочетания операций ха- рактеризуется тем, что обработка партии деталей на каждой последующей операции начинается раньше, чем заканчивается предыдущая операция, но с учетом того, чтобы процесс на последующей операции осуществлялся без перерыва (рис. 1.4). Этим создается возможность сокращения времени пролеживания деталей между операциями и обеспечения непрерывной загрузки рабочих мест. Передача обрабатываемых деталей организуется частично по- штучно, а частично партиями. Общая длительность операционного цикла при этом, меньше, чем при последовательном сочетании операций на сумму тех отрезков времени, в течение которых смежные операции выполняются параллельно.  Рисунок 1.4 - График операционного цикла изготовления деталей при параллельно-последовательном (смешанном) способе сочетания операций Она может быть определена по формуле:  1 Топ. пар − посл = Топ. посл − ∑𝑚−1 𝑡𝑚𝑖𝑛 (1.6) где tmin — отрезки времени, в течение которых смежные операции выполняются параллельно. В примере на рис. 1.4 на операции 2первые две детали партии обрабатываются параллельно с последней деталью на операции 1 в течение 6 мин (длительность обработки одной детали на операции 2—3 мин). Кроме того, операции 2к3,3и4,4к5выполняются параллельно соответственно в течение 6, 10 и 10 мин. Таким образом, сумма величин т составит 6 + 6+ 10 + 10 = 32 мин, тогда общая календарная длительность операционного цикла Топ. парал-посл = 90 — 32 = 58 мин. При параллельно-последовательном способе сочетания операций продолжительность обработки одной и той же партии деталей меньше, чем при последовательном (58 мин вместо 90 мин), но больше, чем при параллельном (58 мин вместо 48 мин). Зато при этом способе сочетания операций устраняются перерывы в обработке деталей на отдельных операциях, имеющих место при параллельном способе сочетания операций. Применение его особенно эффективно в условиях массового производства, при организации поточного производства. В сборочно-сварочных цехах могут иметь место одновременно все три способа сочетания операций |