мдк 04.01 лекции. Конспект лекций для студентов специальности 22. 02. 06 Сварочное производство Технического профиля

Скачать 1.66 Mb. Скачать 1.66 Mb.

|

Основные расчеты при организации поточных линийОсновой расчета поточной линии является определение величины ее такта, который зависит от размеров выпуска и фонда времени работы поточной линии и определяется в мин: 𝑟 = Фэф∗60 𝑁 (1.7) где Фэф — эффективный фонд времени работы поточной линии в плановом периоде, ч; N— объем выпуска в том же периоде, шт. Так, например, при продолжительности рабочего дня 8,2 ч, 12-минутном перерыве на смену инструмента и отдых, программе 80 сварных сборочных единиц за смену такт потока равен (8,2*60—12) : 80 = 6 мин. Число рабочих мест (единиц оборудования) на поточной линии определяется по каждой операции исходя из установленной величины такта линии и нормы времени на данную операцию по формуле С= tшк r (1.8) Так, например, при норме времени на операцию 24 мин и такте 8 мин на поточной линии необходимо иметь три рабочих места (24 : 8) Величину, обратную такту, называют темпом поточной линии. Она характеризует производительность (выпуск) поточной линии в единицу времени (час, смену, месяц) и выражается формулой  𝑡 = 𝑁 Фэф 𝑡 = 𝑁 Фэф(1.9) Таблица 1.5 – Классификация основных форм поточной организации производства

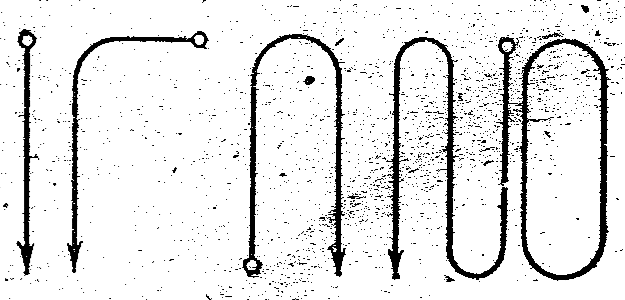

23 Например, при такте 5 мин темп работы будет равен V5 изделия в минуту, или 12 изделиям в час. Во всех случаях темп поточной линии выражается целым числом. При передаче изделий транспортными партиями ритмичность работы поточной линии характеризуется интервалом времени, отделяющим выпуск (запуск) одной партии от последующей за ней, т. е. ритмом поточной линии, В течение промежутка времени между передачами происходит накапливание транспортной партии. Величина ритма определяется по формуле R = r*m (1.10) где т— число сборочных единиц (деталей) в транспортной партии. При поштучной передаче изделий с одного рабочего места на другое, т.е. при т—1, время такта и ритма совпадает: r = R. Организация и расчет основных параметров различных поточных линий имеют свои особенности. В качестве примера рассмотрим расчет основных параметров поточной линии с распределительным конвейером. Такие линии с распределительным конвейером напольного типа, например с рольгангами, тележками, применяются при обработке заготовок и деталей под сварку, а также при сборке и сварке изделий (сборочных единиц) небольших размеров и массы. Для крупных сварных конструкций используются поточные линии с подвесным распределительным конвейером. Основные расчетные параметры в этом случае будут следующие. Минимальный шаг конвейера определяют по формуле lmin = Lизд + lср (1.11) где Lизд — габаритная длина изготовляемого изделия; lср — среднее расстояние между двумя рядом находящимися на конвейере изделиями (обычно 200— 300 мм). Максимальный шаг конвейера принимают равным среднему расстоянию между двумя рядом находящимися, у конвейера единицами оборудования. Скорость движения конвейера должна соответствовать ритму поточной линии. Это соответствие достигается, если путь, равный оптимальному шагу конвейера, конвейер проходит за расчетный ритм потока. Скорость движения конвейера может быть определена по формуле 𝜗 = 𝑙опт =𝑙опт (1.12) 𝑅 𝑟∗𝑚 где lопт — оптимальный шаг конвейера, лежащий йежду максимальным и минимальным шагом; v— скорость движения конвейера; чаще всего применяются конвейеры со скоростями 0,5—2 м/мин. Длина рабочей части конвейера определяется по формуле 𝐿 = 𝑙 ∗ (𝐶𝑝 + 𝐶кон) (1.13) где l - шаг конвейера; Ср и Скон — число рабочих мест, занятых выполнением соответственно технологических и контрольных операций. Длительность производственного цикла единицы изделия, обрабатываемой на поточной линии, может быть определена по формуле Тц = r*(∑Ср + ∑Скон) (1.14) Величина страхового задела на каждом рабочем месте обычно принимается равной одной — трем сборочным единицам (деталям), уже обработанным на данном рабочем месте. Ритм потока в этом случае может быть выражен уравнением R = tуст + tобр + tсн + tтр (1.15) где tуст , tобр , tсн , tтр — соответственно время на установку, обработку, снятие и транспортирование, сборочной единицы (детали). Планировка линий, т. е. расположение рабочих мест на них, осуществляется, исходя из учета типа, габаритных размеров * и количества оборудования; конфигурации имеющейся площади, предназначенной для поточной линии; типа применяемых транспортных средств; числа рабочих мест на линии и допустимых расстояний между ними. Варианты возможных планировок поточных линий показаны на рис. 1.6.  Рисунок 1.6 – Схемы планировок поточных линий В непрерывно-поточном производстве применяются также автоматические поточные линии. Такая линия представляет собой совокупность различного оборудования и приспособлений, автоматически выполняющих в определенной последовательности технологические операции по изготовлению изделий. Они объединены общими для всей автоматической линии механизмами управления и автоматическими транспортными средствами, которые перемещают обрабатываемое изделие от одного оборудования к другому, т. е. с одной операции на другую. На таких поточных линиях автоматизируются не только технологические операции, но и вспомогательные, например установка, закрепление и съем деталей, проверка размеров в процессе обработки, перемещение деталей с операции на операцию, пуск и остановка отдельных видов оборудования. При этом роль рабочего сводится к наладке автоматического оборудования и наблюдению за бесперебойной его работой. В зависимости от характера связи между отдельными элементами автоматической поточной линии может быть выделено три основных их типа. Блочная автоматическая линия: связь между отдельными автоматами жесткая. Отказ в работе какого-либо элемента линии влечет за собой простой всей линии на период устранения неполадок. Такие линии имеют место при производстве простых сборочных единиц (деталей). Расчлененная автоматическая линия: благодаря наличию специальных накопителей межоперационных заделов на случай устранения неполадок связь между отдельными элементами гибкая. Эти линии применяются при производстве сложных изделий, требующих бесперебойного их выпуска. Комбинированная автоматическая линия: связь между отдельными элементами (автоматами) линии на каждом участке жесткая, а между участками — гибкая. Посредством специальных накопителей обеспечивается бесперебойность работы всей линии либо значительное сокращение ее простоев при отказе какого- либо элемента на том или ином участке линии. Это наиболее распространенный вид автоматических линий для производства сложных изделий с большой программой производства. На автоматических линиях может осуществляться как часть производственного процесса, так и производственный процесс в целом. Так, в условиях производства сварных конструкций находят применение в основном два типа автоматических линий: для выполнения определенной части (отдельной стадии) процесса изготовления сварной конструкции, при этом каждая отдельная автоматическая линия оснащается соответственно заготовительным, обрабатывающим или сборочно-сварочным автоматизированным оборудованием; для осуществления всех стадий процесса изготовления сварных конструкций, при этом такие линии оснащаются разнотипным по назначению оборудованием и имеют полностью замкнутый цикл производства. Широкое распространение получили роторные автоматические линии, представляющие собой систему рабочих машин и вспомогательных механизмов для обработки деталей в процессе непрерывного их перемещения вместе с обрабатывающими инструментами. Примером такой линии является роторный автомат для сборки и сварки тракторных катков. Роторные автоматические линии позволяют обрабатывать несколько типоразмеров деталей, имеющих сходную технологию, т. е. применимы в условиях автоматизации серийного производства. Эти линии весьма компактны и экономически эффективны. Экономическая эффективность, которая достигается при организации механизированного автоматизированного поточного производства, проявляется в следующем: повышается производительность труда; сокращается длительность производственного цикла; уменьшается размер незавершенного производства; ускоряется оборачиваемость оборотных средств; улучшается использование основных фондов; снижается себестоимость продукции; повышается качество продукции и снижается брак. |