Конспект лекций по дисциплине Основные способы сварки наплавки. Конспект лекций по дисциплине Основные способы сварки, наплавки и пайки для подготовки бакалавров по направлению 5522700Машины и технология сварочного производства

Скачать 3.05 Mb. Скачать 3.05 Mb.

|

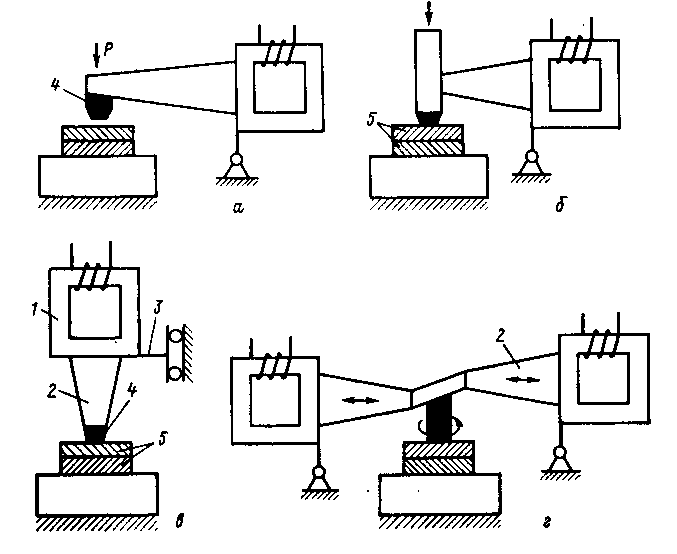

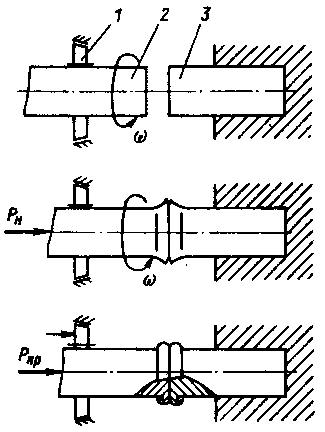

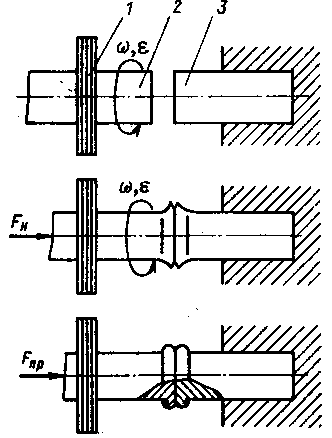

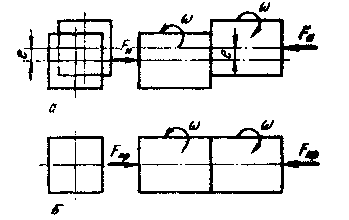

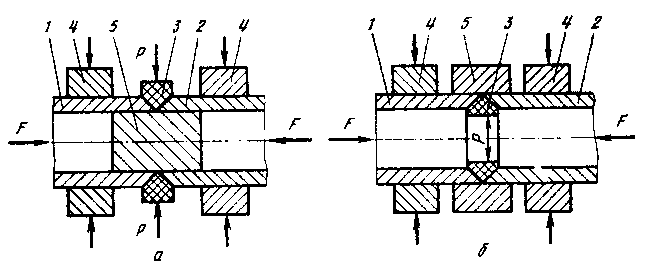

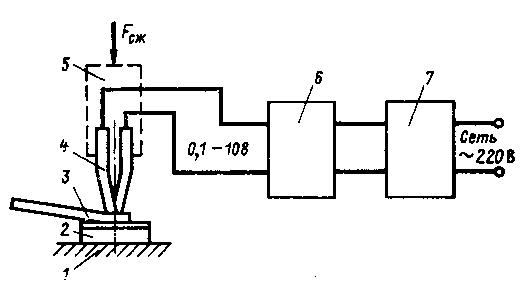

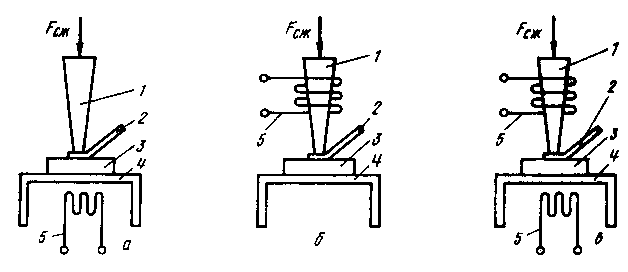

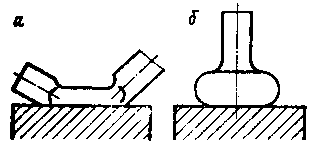

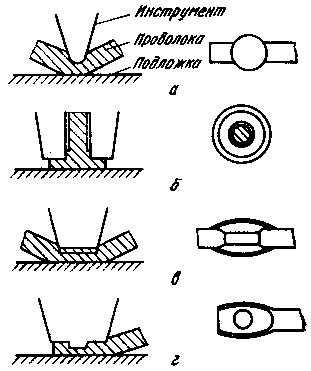

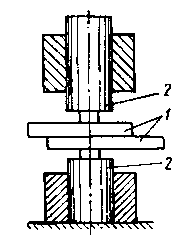

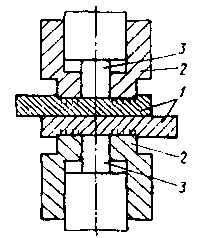

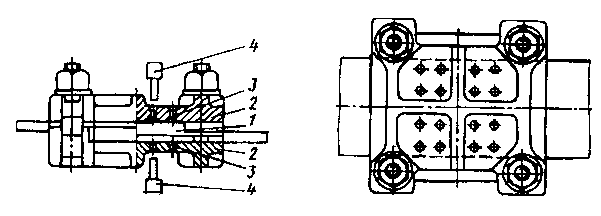

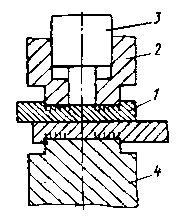

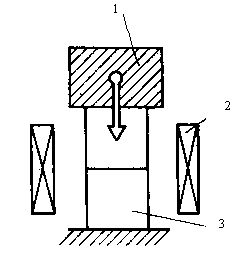

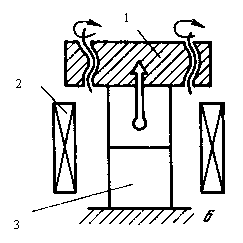

Лекция № 6.Холодная сваркаПлан: 6.1. Сущность холодной сварки металлов 6.2. Виды холодной сварки 6.3. Подготовка свариваемых поверхностей 6.1. Сущность холодной сварки металлов Холодная сварка – сварка давлением при значительной пластической деформации без нагрева свариваемых частей внешними источниками тепла. Метод холодной сварки основан на использовании пластической деформации, с помощью которой разрушают на свариваемых поверхностях хрупкую пленку окислов - основное препятствие для соединения металлов. Образование цельнометаллического соединения происходит за счет возникновения металлических связей между соединяемыми металлами. Эти связи возникают между атомами при сближении поверхностей соединяемых металлов на расстоянии порядка (28)10-7 мм в результате образования общего электронного облака, взаимодействующего с ионизированными атомами обеих металлических поверхностей. Преимущества холодной сварки: - малая стоимость; - высокая производительность; - возможность автоматизации работ во взрыво- и огнеопасной среде; - возможность сварки деталей с нанесенной изоляцией; - высокая гигиеничность процесса. Области применения холодной сварки. Холодной сваркой можно сваривать металлы, имеющие высокие пластические свойства: алюминий и его сплавы, медь и ее сплавы, кадмий, никель, свинец, олово, цинк, титан, серебро и др. Этот способ сварки применяют при сварке разнородных металлов, например, меди с алюминием. 6.2. Виды холодной сварки В промышленности в основном применяют два вида сварки: сварка внахлестку и сварка встык. При сварке внахлестку свариваемые детали собирают внахлестку и помещают под пресс. Сварное соединение образуется за счет пластической деформации деталей. В практике применяют следующие виды сварки: без предварительного зажатия свариваемых деталей, с предварительным зажатием свариваемых деталей, с односторонним деформированием свариваемых деталей. 1) Точечная сварка без предварительного зажатия деталей.  Рис. 6.1. Схема сварки без предварительного зажатия свариваемых деталей. Детали 1, подготовленные к сварке, устанавливаются между соосно расположенными пуансонами 2. При воздействии определенного усилия рабочие выступы пуансонов вдавливаются в металл, обеспечивая необходимую для его сварки деформацию. Наиболее рациональная форма рабочих выступов пуансонов прямоугольная и круглая. Ширину или диаметр рабочего выступа пуансона берут равными 1-3 толщины свариваемых деталей в зависимости от толщины последних. 2) Точечная сварка с предварительным зажатием детали. Этот способ сварки позволяет устранить основные недостатки, присущие способу сварки без предварительного зажатия деталей.  Рис. 6.2. Схема сварки с предварительным зажатием свариваемых деталей. Зажатие деталей между опорными частями (прижимами) 2 производят до вдавливания рабочих выступов пуансонов 3 в металл (деталь) 1 или одновременно с ним. За счет этого устраняется коробление свариваемых деталей и увеличивается прочность сварного соединения. При этом способе сварки давление на прижимы рекомендуется применять 29,4-49МПа. Площадь прижима должна превышать площадь торца рабочего выступа пуансона в 15-20 раз. При сварке полосовых материалов (рис. 8.3) рекомендуется применять зажимные плиты (кондукторы). В плитах делают сквозные калибровочные отверстия 3 по размерам и форме рабочих пуансонов 4, служащие для них направляющими.  Рис. 6.3. Схема сварки с предварительным зажатием свариваемых деталей в кондукторе. Использование этих кондукторов дает возможность уменьшить массу сварочных клешей, исключает разметку и прихватку деталей перед сваркой. 3) Точечная сварка с односторонним деформированием. Этот способ сварки применяют в том случае, когда требуется особенно ровная поверхность сварного соединения с какой-то одной стороной соединения по техническим или эстетическим требованиям.  Рис. 6.4. Схема точечной сварки с односторонним деформированием свариваемых деталей. В этом случае соединяемые внахлестку детали 1 располагаются на плоском основании 4, а рабочий пуансон 3 заданной формы и размеров вдавливается в эти детали. Прочность сварного соединения при одностороннем деформировании достигает максимального значения при глубине вдавливания пуансона около 60% толщины свариваемых деталей. Процесс сварки выполняют на любых механических, пневматических или гидравлических прессах, создающих необходимое давление. Рабочие части пресса - пуансоны, зажимные плиты, направляющие и фиксирующие детали - изготовляют применительно к свариваемым деталям. Пуансоны применяют различной формы: круглые (плоские и сферические), клиновидные, квадратные, прямоугольные, эллиптические, в зависимости от конфигурации изделия. 6.3. Подготовка свариваемых поверхностей Поверхности, подлежащие сварке, должны быть тщательно очищены от любых органических пленок. Прежде всего, свариваемые детали при наличии на них слоя жира и грязи должны быть промыты и досуха вытерты. Лучшие результаты дает механическая очистка деталей. Очистку деталей при сварке внахлестку и деталей больших сечений при сварке встык рекомендуется выполнять вращающейся стальной щеткой. Диаметр щетки при ее стационарной установке 200 мм, а диаметр проволочек 0,2-0,3 мм. В переносных установках диаметр щетки должен быть не более 100 мм. Частота вращения щетки 1500-3000 об/мин. Подготовку стержней малых и средних сечений, а также проводов к сварке встык рекомендуется выполнять обрезкой их концов и в исключительных случаях - многократным осаживанием их вылетов в зажимных губках сварочной машины. Мелкие алюминиевые детали можно подготавливать к сварке с помощью прокаливания при температуре 350400 0С при свободном доступе воздуха, а медные детали - никелированием. Химическое обезжиривание деталей не может применяться для подготовки деталей к холодной сварке. Очищенные детали не должны загрязняться (даже прикосновение пальцами к поверхностям, подлежащим сварке, резко снижает прочность сварного соединения). Контрольные вопросы: 1. В чем состоит сущность холодной сварки? 2. Назовите основные преимущества холодной сварки. 3. Какие группы конструкционных материалов можно сваривать холодной сваркой? 4. В чем состоит преимущество холодной точечной сварки с предварительным зажатием деталей по сравнению со сваркой без предварительного зажатия деталей? 5. Какие методы подготовки поверхностей применяется при холодной сварке? Лекция № 7. Диффузионная сварка План: 7.1. Сущность диффузионной сварки 7.2. Классификация процессов диффузионной сварки 7.3. Технология диффузионной сварки 7.1. Сущность диффузионной сварки Диффузионная сварка входит в группу способов сварки давлением, при которых соединение за счет пластической деформации свариваемых частей при температуре ниже температуры плавления, т.е. в твердой фазе. Отличительной особенностью является применение повышенной температуры при сравнительно небольшой остаточной деформации. Процесс можно осуществлять с использованием большинства тепловых источников, известных при сварке. Наибольшее применение на практике находят индукционный, радиационный, электронно-лучевой нагрев, а также нагрев проходящим током и нагрев в расплаве солей. Контакт соединяемых деталей при сварке выполняется либо непосредственно, либо через прослойки (фольговые или порошковые прокладки, покрытия). Чаще всего диффузионную сварку проводят в вакууме. Однако принципиально возможно осуществление процесса в атмосфере защитных или восстановительных газов или их смесей (диффузионная сварка в контролируемой атмосфере). При сварке материалов, имеющих относительно малое сродство к кислороду, процесс можно вести даже на воздухе. В качестве среды для диффузионной сварки могут быть использованы и расплавы солей, выполняющие одновременно роль источников тепла. Процесс сварки с помощью диффузионного соединения условно подразделяют на две стадии. На первой стадии происходит нагрев материалов до высокой температуры и приложение давления, что вызывает пластическую деформацию микровыступов, разрушение и удаление различных пленок на контактируемых поверхностях. При этом образуются многочисленные участки непосредственного металлического контакта (металлические связи). Вторая стадия – ликвидация оставшихся микронеровностей и образование объемной зоны взаимного соединения под действием диффузии. 7.1.1. Преимущества и недостатки диффузионной сварки. Преимущества диффузионной сварки: - возможность соединять разнородные материалы без каких – либо особых трудностей (сталь с чугуном, титаном, ниобием, вольфрамом, металлокерамикой; платину с титаном; золото с бронзой и т.д.); - возможность выполнения соединений разнотолщинных деталей; - обеспечение равнопрочности основного металла и сварного соединения; - в процессе сварки отсутствует плавление металла, что исключает влияние неблагоприятных металлургических явлений на сварное соединение, удешевляет изготовление конструкции (за счет отсутствия флюсов, припоев) Ограничения применения и недостатки технологии: - низкая производительность процесса из-за высокой длительности цикла сварки; - сложность оборудования (особенно вакуумного) и технологической оснастки, подвергающейся одновременно нагреву и нагружению; - высокие требования к качеству контактных поверхностей. 7.2. Классификация процессов диффузионной сварки. В практике диффузионной сварки известно применение двух технологических схем процесса, различающихся характером приложения нагрузки или напряжения действующего в течение цикла: 1) Диффузионная сварка по схеме свободного деформирования – при этом используют постоянную нагрузку по величине ниже предела текучести.  Рис. 7.1. Схема диффузионной сварки свободным деформированием: 1- система нагружения; 2 – нагреватель; 3 – детали. 2) Диффузионная сварка по схеме принудительного деформирования (ДСПД - процесс) – при этом нагрузка и пластическая деформация обеспечивается специальным устройством, перемещающимся в процессе сварки с контролируемой скоростью.  Рис. 7.2. Схема диффузионной сварки принудительным деформированием: 1 – система деформирования; 2 –нагреватель; 3 – детали. 7.3. Технология диффузионной сварки. 7.3.1. Подготовка поверхностей к сварке. Свариваемые поверхности должны быть обработаны с чистотой поверхности Ra < 1,25 мкм. Предпочтительно применение механической обработки. Непосредственно перед сваркой детали проходят очистку от жировых и других загрязнений, а также от оксидов методами химической обработки (травление, обезжиривание). 7.3.2. Применение покрытий и промежуточных прокладок. Покрытия наносят чаще всего гальваническим или термовакуумным методами на одну или обе свариваемые детали, но, как правило, только в пределах площади их контактирования. При сварке мелких деталей допускается нанесение покрытия на всю поверхность. Покрытия применяют для защиты от окисления в процессе нагрева при сварке сплавов, в состав которых входят активные по отношению к кислороду элементы (Cr, Al и др.). Чаще всего используют никелевое, медное или серебряное покрытие толщиной 5 – 10 мкм. При сварке материалов, образующих в контакте при температуре процесса интерметалидные фазы, необходимо применение барьерных прослоек. Для этого могут быть использованы покрытия достаточной толщины, а также фольговые прокладки, изготавливаемые по форме площади контактирования. 7.3.3. Выбор параметров режима сварки а) Рабочие среды. В зависимости от свойств свариваемых материалов степень разряжения в вакуумной камере выбирают в диапазоне 1,3 – 1,3·10-4 Па. При сварке малоуглеродистых сталей, меди, никеля требования к давлению наименее жесткие. В качестве контролируемых атмосфер применяют осушенные аргон или гелий, очищенные и осушенные водород, азот или смесь азота с 6 – 8 % водорода. На воздухе сваривают малоуглеродистые и некоторые инструментальные стали. При этом контактные поверхности заготовок после механической обработки защищают от окисления консервирующими покрытиями: эпоксидной смолой или глицерином. Состав соляных ванн для диффузионной сварки определяется необходимой температурой, например, 850 – 870˚С при использовании NaCl, 1000 - 1150˚С – для BaCl2. б) Параметры термодеформационного воздействия. При сварке по схеме свободного деформирования основными параметрами являются температура сварки Тсв, давление р, время выдержки t (или степень остаточной деформации εсв). Температуру сварки выбирают в диапазоне (0,7 - 0,8)·Тпл, иногда несколько ниже 0,5·Тпл. Скорость нагрева и охлаждения зависит от источника теплоты, и в большинстве случаев их не регламентируют. Давление выбирают в диапазоне 0,8 – 0,9 предела текучести при температуре сварки. Время выдержки в зависимости от температуры, давления, чистоты обработки контактных поверхностей может колебаться от нескольких секунд до нескольких часов. При ДСПД – процессе основными параметрами являются температура Т, скорость роста нагрузки Р, скорость деформирования ε, время деформирования t, время выдержки в режиме релаксации tрел. 7.3.4. Оборудование, применяемое при диффузионной сварке. Установки для диффузионной сварки в общем случае имеет рабочую камеру, механизм для создания сварочного давления или деформирования, систему для получения рабочей среды, аппаратуру управления и контроля. В настоящее время в эксплуатации находятся универсальные установки разных модификаций типа СДВУ, УДС, А-306, А-308, ОЗД, УДСПД и др. Учитывая современную тенденцию применения диффузионной сварки для изготовления крупногабаритных изделий сложной формы, проводятся работы по созданию крупногабаритных установок модульного типа. Модуль такой установки снабжен автономными системами вакуумирования, нагрева и сжатия. Контрольные вопросы: 1. Какие стадии включает процесс образования диффузионного соединения?2. Назовите основные преимущества и недостатки диффузионной сварки. 3. По каким признакам можно классифицировать процессы диффузионной сварки? 4. Какие этапы включает подготовка поверхностей к диффузионной сварке? 5. Какие параметры входят в режим диффузионной сварки? Лекция № 8.Ультразвуковая сваркаПлан: 8.1. Сущность ультразвуковой сварки 8.2. Оборудование, применяемое при ультразвуковой сварке 8.3. Технология ультразвуковой сварки 8.1. Сущность ультразвуковой сварки Ультразвуковая сварка – сварка давлением, осуществляемая при воздействии ультразвуковых колебаний. Неразъемное соединение при ультразвуковой сварке металлов получают в процессе сжатия соединяемых элементов с относительно небольшим усилием (десятые доли или единицы ньютона при соединении элементов микросхем и полупроводниковых приборов и не более 10 4 Н, при сварке относительно толстых листов) при одновременном воздействии на зону контакта механических колебаний с частотой 15 – 80 кГц. При ультразвуковой сварке необходимые условия для образования соединения создаются в результате наличия механических колебаний в зоне контакта соединяемых элементов. Энергия вибрации создает сложные напряжения растяжения, сжатия и среза. При превышении предела упругости соединяемых металлов происходит пластическая деформация в зоне их контактирования. В результате пластической деформации и диспергирующего действия ультразвука происходит разрушение и удаление поверхностных пленок различного происхождения, а также образование сварного соединения. Температура нагрева в зоне контакта обычно не превышает 0,3 – 0,5 температуры плавления соединяемых металлов. 8.1.1. Преимущества ультразвуковой сварки: - сварка осуществляется в твердом состоянии металла без существенного нагрева места сварки, что дает возможность соединять химически активные металлы и разнородные металлы, склонные к образованию хрупких интерметалидов в зоне соединения; - возможность получения сварных соединений, которые трудно получить с помощью других видов сварки из-за больших энергетических и технологических затрат; - возможность получения сварных соединений тонких и ультратонких деталей, возможность приварки тонких листов и фольг к деталям практически неограниченной толщины, сварки пакетов из фольг; - снижение требований к чистоте свариваемых поверхностей дает возможность проводить сварку деталей с плакированными и оксидированными поверхностями, а также деталей, поверхности которых покрыты разными изоляционными пленками; - незначительная деформация поверхности детали в месте их соединения вследствие применения небольших сварочных усилий; - простота автоматизации процесса сварки. 8.1.2.Область применения и технологические возможности ультразвуковой сварки. Ультразвуковая сварка позволяет соединять разные элементы изделий толщиной 0,005 – 3,0 мм или диаметром 0,01 – 0,5 мм. При приварке тонких листов и фольг к деталям, толщина последних практически не ограничивается. Разнотолщинность свариваемых деталей при ультразвуковой сварке может достигать 1:100. Областями использования ультразвуковой сварки являются: производство полупроводников, микроприборов и микроэлементов для электроники, конденсаторов, предохранителей, реле, трансформаторов, нагревателей бытовых холодильников, приборов точной механики и оптики, реакторов, а также автомобильная промышленность. 8.2. Оборудование, применяемое при ультразвуковой сварке Сварку с помощью ультразвука осуществляют на специальных машинах, состоящих из источника генерации высокочастотных (ультразвуковых) электромагнитных колебаний, механической колебательной системы, аппаратуры управления сварочным циклом и привода сварочного усилия. Преобразование электромагнитных колебаний в механические и введение последних в зону сварки обеспечивается в этих машинах механической колебательной системой. Типовые колебательные системы для ультразвуковой сварки приведены на рис. 8.1. Основным звеном колебательных систем является преобразователь 1, который изготавливается из магнитострикционных или электро- стрикционных материалов (никель, перминдюр, титанат бария, ниобат свинца и д.р.). Преобразователь является источником механических колебаний. Волноводное звено 2 осуществляет передачу энергии к сварочному наконечнику и обеспечивает увеличение амплитуды колебаний по сравнению с амплитудой исходных волн преобразователя, а также трансформирует сопротивление нагрузки и концентрирует энергию в заданном участке свариваемых деталей 5. Акустическая развязка 3 от корпуса машины позволяет практически всю энергию механических колебаний трансформировать и концентрировать в зоне контакта. Сварочный наконечник 4 является согласующим волноводным звеном между нагрузкой и колебательной системой. Он определяет площадь и объем непосредственного воздействия источника ультразвуковых колебаний в зоне сварки. |