Конспект лекций по дисциплине Основные способы сварки наплавки. Конспект лекций по дисциплине Основные способы сварки, наплавки и пайки для подготовки бакалавров по направлению 5522700Машины и технология сварочного производства

Скачать 3.05 Mb. Скачать 3.05 Mb.

|

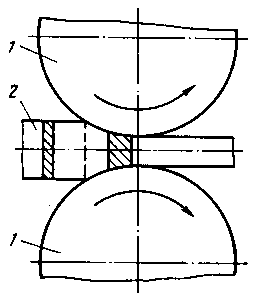

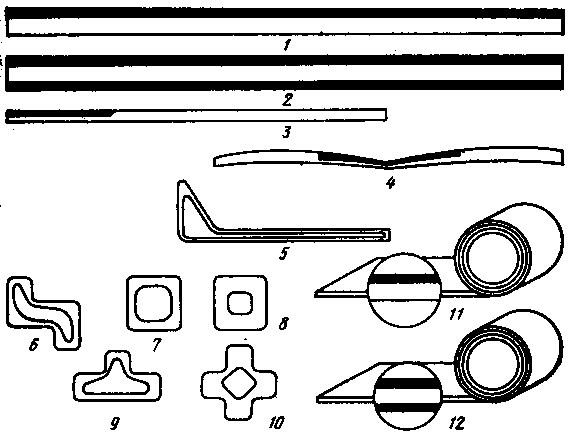

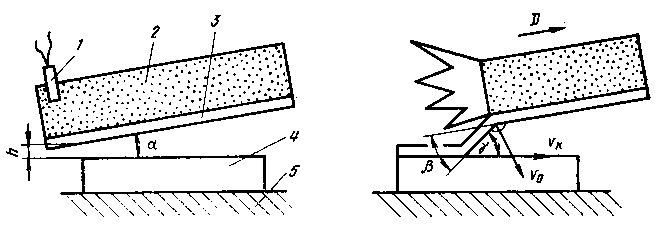

10.3. Технология термокомпрессионной сварки.10.3.1. Подготовка поверхностей к сварке.Известны четыре основных вида возможных загрязнений свариваемых материалов: 1. Химически не связанные с поверхностью механические загрязнения (пыль и различные мелкие частицы). 2. Химически связанные с поверхностью загрязнения (оксидные, нитридные и другие пленки), образующиеся при химической и термической обработке свариваемых элементов при хранении. 3. Загрязнения в виде органических соединений (жировые пятна, остатки воска и т.п.). 4. Ионные загрязнения от предварительной химической обработки в щелочах, кислотах или солях, остатки флюса. При термокомпрессионной сварке применяют четыре основных метода удаления загрязнения с поверхности: 1. Растворение (например, NaCl хорошо растворяется водой). 2. Эмульгирование (удаление жировой пленки с поверхности щелочью с образованием эмульсии). 3. Химическое воздействие, которое превращает загрязнения в растворимые продукты, которые затем могут быть удалены промывкой. 4. Механическое воздействие с целью удаления частиц загрязнений потоком жидкости или газа (например, удаление пылинок струей жидкости или в ванне с жидкостью при воздействии ультразвуковых колебаний). 10.3.2. Выбор параметров режима сварки. Основными параметрами режима при термокомпрессионной сварки являются усилие сжатия Р, температура нагрева соединяемых материалов или инструмента T и длительность выдержки t под давлением. Величину усилия сжатия выбирают в зависимости от пластичности проводника, сочетания свариваемых материалов, диаметра привариваемого вывода и вида торца инструмента. При сварке алюминиевых проводников р=(4-8)107Н/м2, золотых проводников р=(10-14)107Н/м2. Температура нагрева свариваемых материалов в контакте не должна превышать температуры образования эвтектики соединяемых материалов. Длительность выдержки определяется экспериментально путем оценки прочности соединений и составляет от 0.1 до нескольких десятков секунд. 10.3.3. Оборудование, применяемое при термокомпрессионной сварке. Установка для термокомпрессионной сварки содержит следующие основные узлы и элементы: рабочий столик с нагревательной колонкой или без нее; механизм сжатия; рабочий инструмент; механизм подачи и обрезки проволоки; механизм подачи корпусов; манипуляторы для совмещения соединяемых элементов; систему наблюдения; блоки питания и управления рабочими механизмами. Контрольные вопросы: 1. Что такое термокомпрессия? 2. Назовите области применения термокомпрессионной сварки. 3. По каким признакам можно классифицировать процессы термокомпрессионной сварки? 4. Какие методы подготовки поверхностей применяется при термокомпрессионной сварке? Лекция № 11.Сварка прокаткой. Сварка взрывомПлан: 11.1. Сущность сварки прокаткой 11.2. Технология сварки прокаткой 11.3. Сущность сварки взрывом 11.4. Технология сварки взрывом 11.1. Сущность сварки прокаткой Сваркой прокаткой получают металлические конструкции, состоящие из двух или более слоев (компонентов), которые выполняют различные функции. Слой, выполняющий функцию силового элемента, называется основным. Слой, имеющий специальные свойства, которые определяются требованиями, предъявляемыми к конструкции, называется плакирующим. Основной слой, как правило, имеет большую по сравнению с плакирующим толщину и изготавливается из более дешевого материала. Сварка может производиться при нагреве соединяемых материалов (горячая сварка прокаткой) и в холодном состоянии при получении многослойных материалов из пластичных металлов (холодная сварка прокаткой). Сварка прокаткой является разновидностью сварки давлением и характеризуется тем, что соединение осуществляется в условиях принудительного деформирования при малых длительностях взаимодействия.  Рис. 11.1. Схема сварки прокаткой: 1 – валик; 2 – свариваемые заготовки. Деформация свариваемых заготовок начинается при входе в валки. На выходе из валков на металл действуют сжимающие напряжения 11.1.1. Технологические возможности. Сваркой прокаткой получают коррозионно-стойкие, износостойкие, антифрикционные, электропроводные, инструментальные, жаростойкие, термоупругие, контактные, декоративные многослойные конструкции, поперечные сечения которых представлены на рис. 13.2.  Рис. 11.2. Поперечные сечения профилей сварных конструкций: 1 – толстолистовая коррозионно-стойкая; 2 ‑ толстолистовая трехслойная износостойкая; 3 – листовая для режущего инструмента с местной плакировкой; 4 – сдвоенная для самозатачивающихся плужных лемехов; 5-10 ‑ фасонная коррозионно-стойкая; 11 ‑ двухслойная лента Fe-Ni; 12 – трехслойная лента Al-Fe-Ni. 11.2. Технология сварки прокаткой. 11.2.1. Подготовка к сварке. Исходной заготовкой служит пакет, состоящий из двух слоев металла в виде пластин. Перед сборкой в пакеты заготовки правят, а их свариваемые поверхности механически обрабатывают, зачищают стальными щетками или подвергают травлению и обезжириванию. Для предотвращения окисления поверхности заготовок при нагреве перед сваркой пакеты герметизируют по периметру. 11.2.2. Выбор параметров режима сварки прокаткой. Основными регулируемыми параметрами сварки прокаткой являются: 1) Т – температура заготовок перед сваркой, °С; 2) D – диаметр валков, мм; 3) n – число оборотов валков, мин -1; 4) Производными этих параметров являются: v – скорость прокатки, мм/с; l – длина дуги захвата, мм; tв – длительность взаимодействия; где h0 и hк – исходная и конечная толщины прокатываемого элемента. 11.2.3. Оборудование, применяемое при сварке прокаткой. Сварку прокаткой осуществляют на обычных прокатных станах, используемых для получения однослойных заготовок аналогичного размера. 11.3. Сущность сварки взрывом Сварка взрывом – вид сварки давлением, осуществляемый под действием энергии, выделяемой при взрыве заряда взрывчатого вещества. Принципиальная схема осуществления сварки взрывом приведена на рис. 11.3. Неподвижную пластину 4 и метаемую пластину 3 располагают под углом α на заданном расстоянии h от вершины угла. На метаемую пластину укладывают заряд 2 взрывчатого вещества. В вершине угла устанавливается детонатор 1. Сварка производится на опоре 5 (металл, песок). Площадь метаемой пластины, как правило, больше площади основной пластины. Нависание метаемой пластины над основой необходимо для уменьшения влияния эффекта бокового разлета продуктов взрыва при детонации плоского заряда взрывчатого вещества.  Рис. 11.3. Схема сварки взрывом под углом: 1 – детонатор; 2 ‑ заряд взрывчатого вещества; 3 ‑ метаемый элемент; 4 – неподвижный элемент; 5 – опора. На практике чаще всего применяется более простая, так называемая параллельная схема, когда угол α=0. При инициировании взрыва по заряду взрывчатого вещества распространяется детонационная волна, скорость фронта которой D измеряется тысячами метров в секунду. Под действием высокого давления расширяющихся продуктов взрыва метаемая пластина приобретает скорость v0 порядка нескольких сотен метров в секунду и соударяется с неподвижной пластиной под определенным углом Для создания в зоне соударения свариваемых пластин необходимых условий соединения их в твердой фазе необходимо, чтобы скорость точки контакта vк была меньше скорости распространения объемных волн сжатия с; в противном случае металл не успевает деформироваться и сварка не произойдет. Это условие осуществляется применением взрывчатых веществ с соответствующей скоростью детонации. Энергия, необходимая для сварки двух поверхностей металла и затраченная на пластическую деформацию прилегающих к ним слоев, определяется по формуле:  , ,где m1 и m2 –соответственно массы метаемой и неподвижной пластин. Скорость движения точки контакта vк определяет скорость распространения зоны высокого давления по свариваемым поверхностям. При угловой схеме сварки: При начальном параллельном расположении пластин: 11.3.1. Преимущества сварки взрывом: - возможность соединения между собой металлов и сплавов, образующие твердые и хрупкие интерметаллиды, например, стали с алюминием или титаном; - возможность плакирования изделий любой формы и размеров. |