Конспект лекций по дисциплине Основные способы сварки наплавки. Конспект лекций по дисциплине Основные способы сварки, наплавки и пайки для подготовки бакалавров по направлению 5522700Машины и технология сварочного производства

Скачать 3.05 Mb. Скачать 3.05 Mb.

|

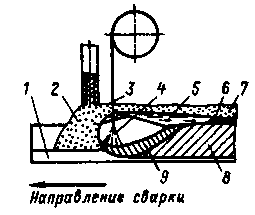

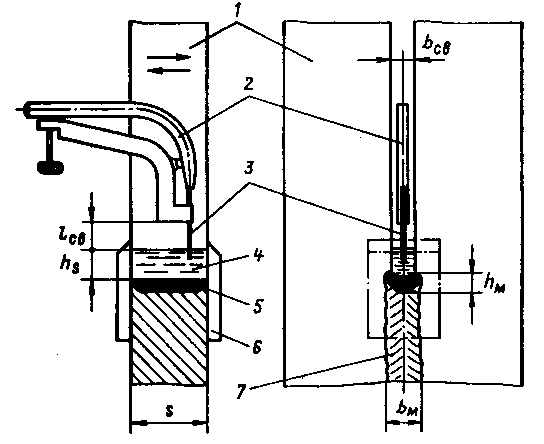

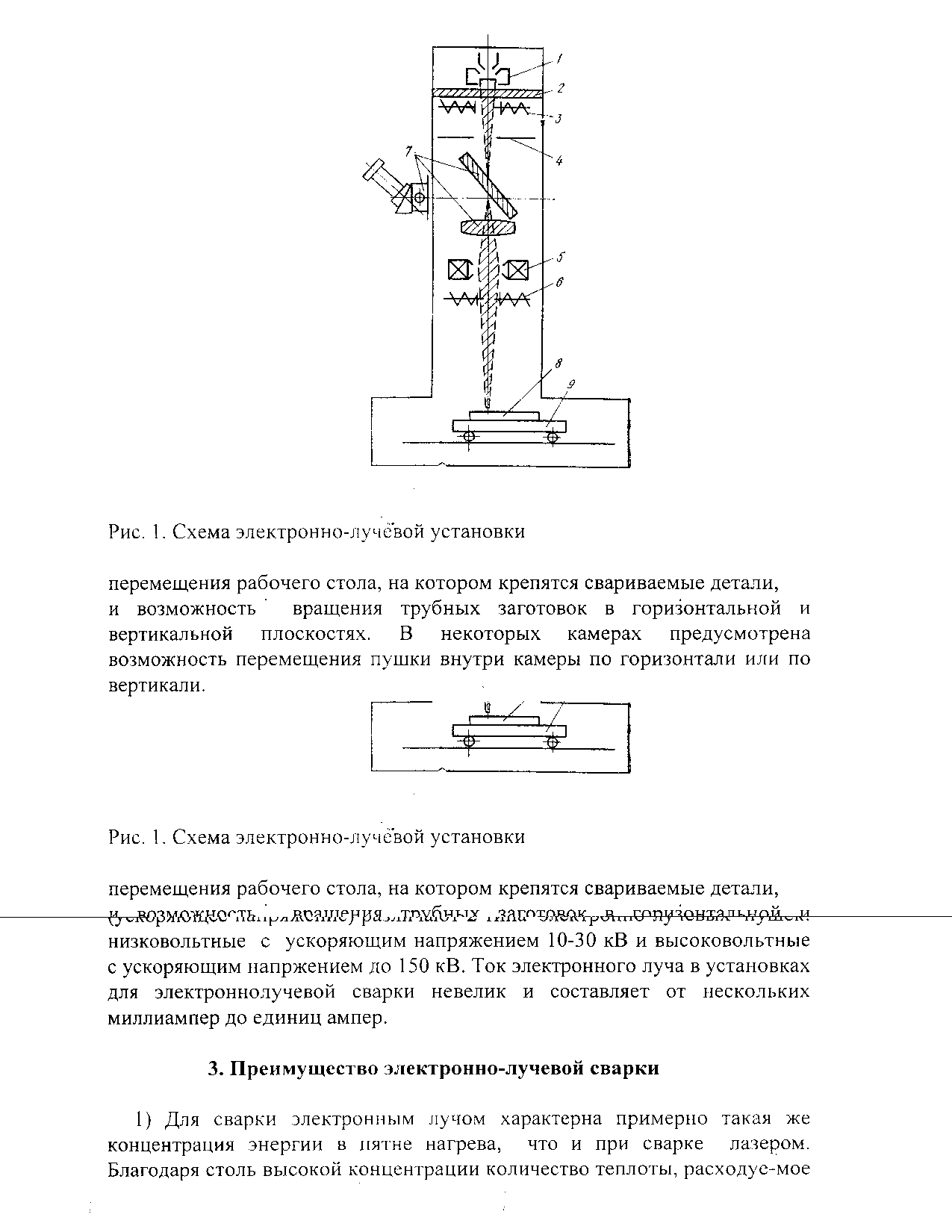

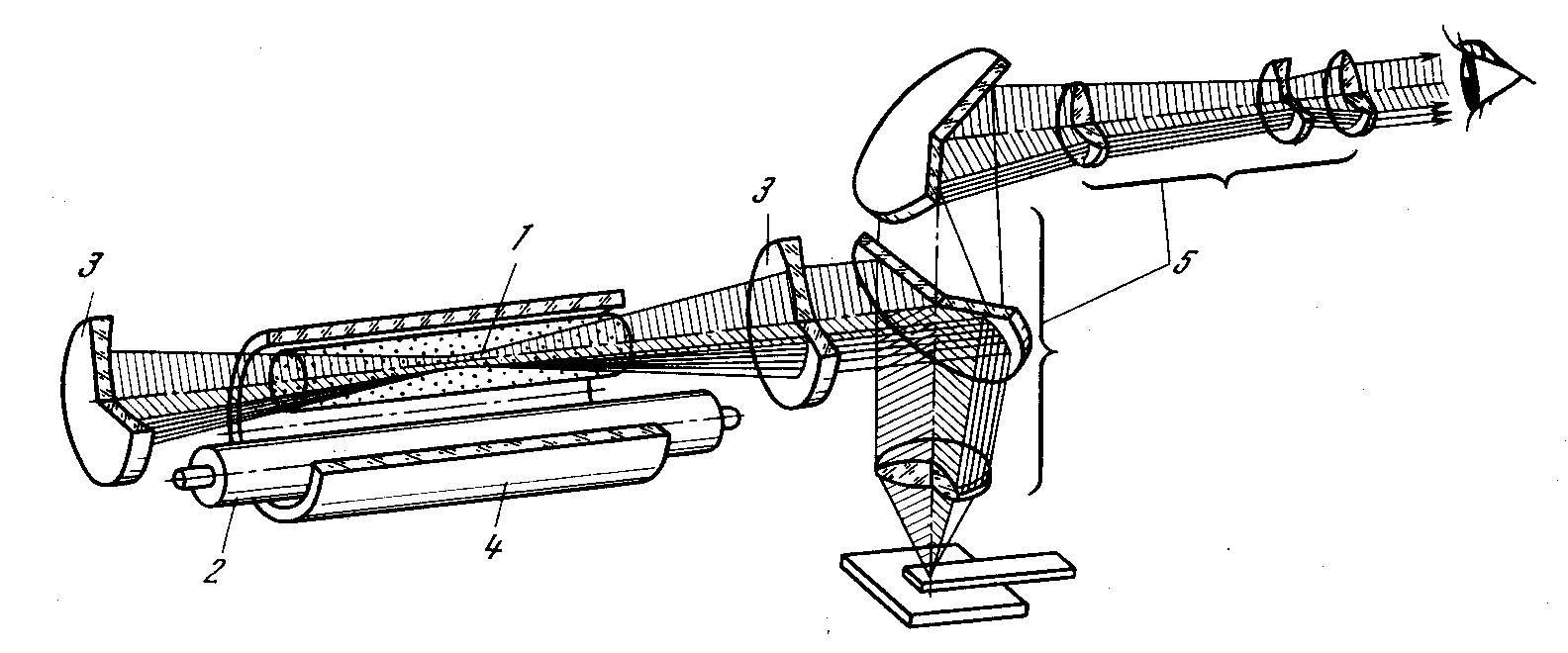

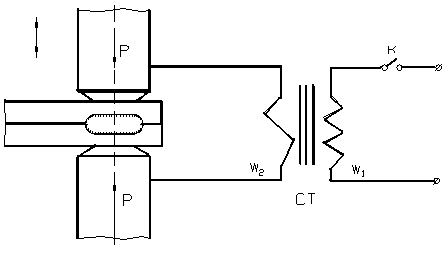

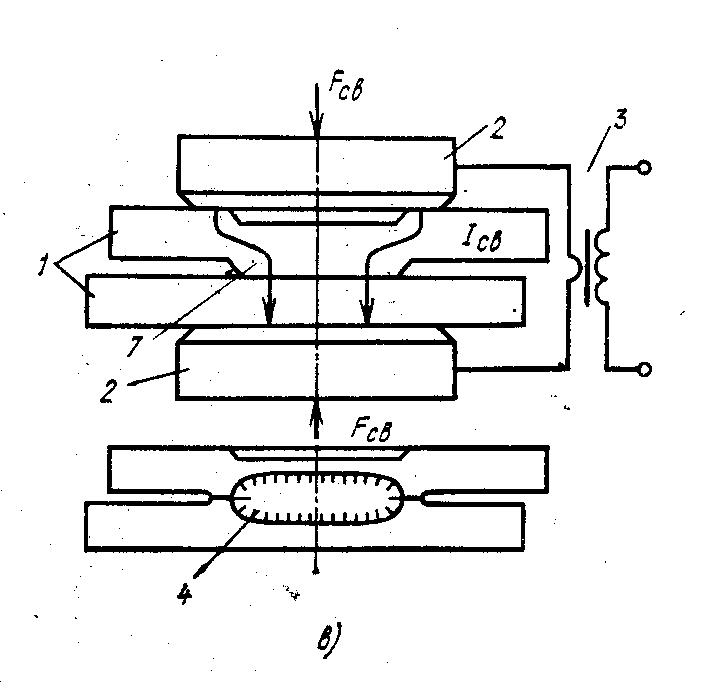

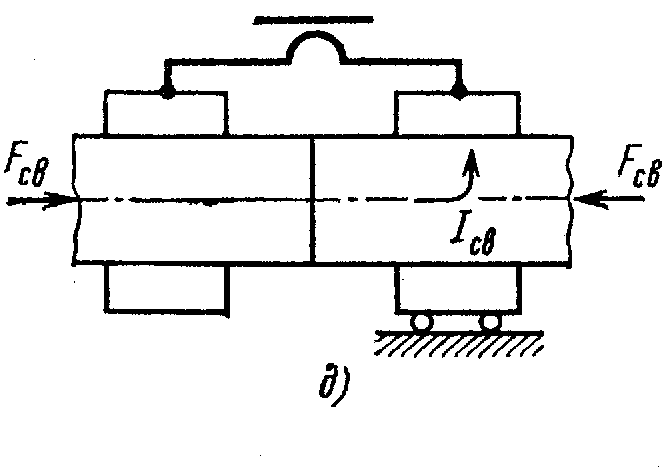

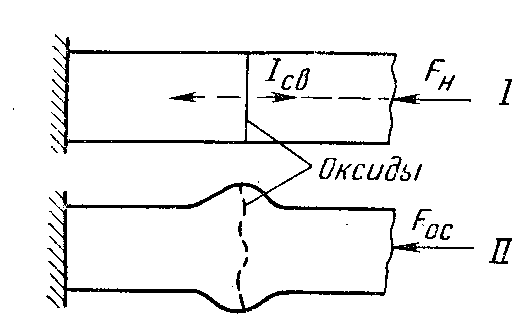

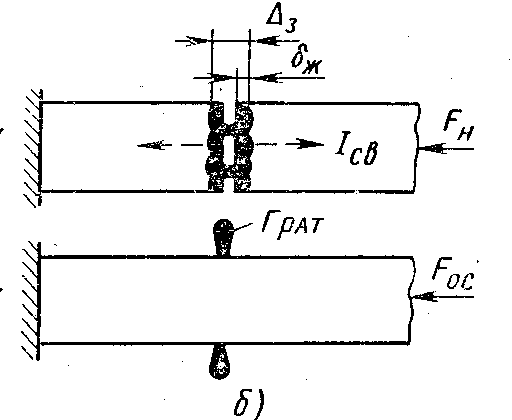

3.1. Дуговая сварка под флюсомДуговая сварка под флюсом – дуговая сварка, при которой дуга горит под слоем сварочного флюса.  Рис. 3.1. Схема сварки под флюсом: 1 – свариваемые детали; 2 – слой флюса; 3 – сварочная проволока; 4 - сварочная дуга; 5 – расплавленный флюс; 6 – шлаковая корка; 7 – остаток флюса; 8 – сварочный шов; 9 – сварочная ванна. Сварочная дуга 4 горит между изделием 1 и концом сварочной проволоки 3. Под воздействием дуги проволока плавится и по мере расплавления подается в зону сварки. Дуга закрыта слоем флюса 2. Сварочная проволока (а вместе с ней и дуга) перемещается в направлении сварки с помощью специального механизма (автоматическая сварка) или вручную (полуавтоматическая сварка). Под влиянием теплоты дуги плавится также основной металл и флюс. Расплавленные проволока, флюс и основной металл образуют сварочную ванну. Флюс в виде жидкой пленки 5 покрывает зону сварки, изолируя ее от воздуха. Расплавленный дугой металл сварочной проволоки каплями переносится в сварочную ванну, где смешивается с расплавленным основным металлом 9. По мере удаления дуги металл сварочной ванны начинает охлаждаться, так как поступление теплоты к нему уменьшается, а затем затвердевает, образуя шов 8. Расплавленный флюс (шлак) затвердевает, образуя на поверхности шва шлаковую корку 6. Избыточная нерасплавленная часть флюса 7 отсасывается и используется повторно. 3.1.1. Классификация процессов дуговой сварки под слоем флюса. Разновидности дуговой сварки под слоем флюса можно классифицировать по следующим признакам: 1) по роду тока: - постоянным током; - переменным током; - трехфазным током; 2) по числу электродов: - одноэлектродная, ведется проволокой Ø 1,6-6мм, при толщине металла до 20 мм возможна односторонняя сварка, но предпочтительней сварка с двух сторон; - двухэлектродная сварка возможна двух вариантов: с поперечным и последовательным расположением электродов; 3) по степени автоматизации процесса сварки: - полуавтоматическая; - автоматическая. 3.1.2. Преимущества сварки под слоем флюса: - возможность металлургического воздействия на металл шва за счет регулирования состава проволоки; - широкие возможности механизации и автоматизации сварочного процесса; - высокая производительность сварочного процесса. 3.1.3. Режим дуговой сварки под слоем флюса. К основным параметрам режима сварки под слоем флюса относятся: сварочный ток, зависящий от диаметра электрода; напряжение на дуге; скорость сварки (обычно 15-80 м/ч) выбирают в зависимости от производительности и качества формирования шва; скорость подачи сварочной проволоки; 3.2. Электрошлаковая сварка Электрошлаковая сварка – сварка плавлением, при которой для нагрева используется тепло, выделяющееся при прохождении электрического тока через расплавленный шлак. При ЭШС электрический ток, проходя через шлаковую ванну, расплавляет основной и присадочный металл и поддерживает высокую температуру расплава. Электрошлаковый процесс устойчив при глубине шлаковой ванны 35 – 60 мм, которую легче создать при вертикальном положении оси шва и принудительном формировании его поверхности (рис.2). Для принудительного охлаждения и формирования поверхности шва используются, как правило, медные водоохлаждаемые устройства.  Рис. 3.2. Схема электрошлаковой сварки: 1-свариваемые детали толщиной s; 2 – мундштук для подачи электрода; 3-электрод; 4 –шлаковая ванна глубиной hs; 5 –металлическая ванна глубиной hм; 6 –формирующий ползун. Детали выбраны с зазором bс; lc – вылет электрода. При ЭШС почти вся электрическая мощность передается шлаковой ванне, а от нее – электроду и свариваемым кромкам. Устойчивый процесс возможен только при постоянной температуре шлаковой ванны 1900-2000°С. Большая часть тепла, выделяющегося в шлаковой ванне, переносится в металлическую ванну, а от нее – к кромкам соединяемых деталей через капли перегретого металла. Общее количество генерируемого в шлаковой ванне тепла, Дж/с, расходуется так: 20-25% на плавление электродной проволоки; 55-60% на плавление и нагрев основного металла, 4-6% на плавление флюса и поддержание шлаковой ванны в жидком состоянии; 12-16% - потери тепла через ползуны и теплоотвод в массу металла. 3.2.1. Технологические возможности. В настоящее время ЭШС применяется в тяжелом и энергетическом машиностроении, в химическом машиностроении, в судо- и авиастроении. ЭШС соединяют стали разных классов и марок, жаропрочные и никелевые сплавы, титан, алюминий, медь и сплавы на их основе. Диапазон толщин свариваемых металлов 2 – 300 см. Показано, что ЭШС наиболее экономична при толщине металла h > 40мм. 3.2.2. Преимущества и недостатки электрошлаковой сварки. Преимущества: - высокая производительность процесса, возрастающая в геометрической прогрессии в зависимости от толщины свариваемого металла. - уменьшение расхода флюса, по сравнению с ЭДС под флюсом в 10 - 20 раз. Составляет 5% расхода электродной проволоки. - уменьшение расхода электроэнергии, по сравнению с ЭДС под флюсом в 1,5 - 2 раза, с РДС в 4 раза. - во много раз ниже склонность к образованию пор и других неплотностей, чем при дуговой многопроходной сварке. Недостатки: - необходимость последующей термической обработки сварного соединения для восстановления высоких служебных характеристик сварной конструкции из-за значительного перегрева металла шва и околошовной зоны в процессе ЭШС. 3.2.3.Режим электрошлаковой сварки. Сварочный режим при электрошлаковой сварке включает: напряжение на участке электрод – сварочная ванна uсв, скорость подачи электродной проволоки vе, сварочный ток Iсв, скорость сварки vсв, глубину шлаковой ванны hs, сухой вылет электродной проволоки lс, число электродов n, зазор между кромками b, толщина свариваемого металла s.Правильный выбор параметров электрошлаковой сварки и поддержание их на заданном уровне обеспечивает получение качественного сварного соединения. Величину сварочного тока, А, можно ориентировочно определить по формуле: Iсв = (0,022·ve + 90)·n +1,2(vсв + 0,48 vп)δп·bп, где vп – скорость подачи пластины, см/с; bп и δп – ширина и толщина, см. Формула пригодна для сварки проволочным электродом (второе слагаемое превращается в нуль, т.к. нет пластин) и пластинчатыми электродами (в этом случае первое слагаемое равно нулю, т.к. нет проволоки. Скорость подачи электродной проволоки: ve = vсв·Fн/ΣFe, где Fн = bп· s,см2; ΣFe=0,071п,см2. Опыт электрошлаковой сварки показал, что такие элементы режима, как глубина шлаковой ванны hs и сухой вылет электродной проволоки lс не зависят от толщины металла и имеют значения: hs=40 - 50 мм, lс=80 - 90 мм. Контрольные вопросы: 1. В чем состоит сущность дуговой сварки под слоем флюса? 2. По каким признакам можно классифицировать процессы дуговой сварки под слоем флюса? 3. Какие параметры входят в режим дуговой сварки под слоем флюса? 4. При толщине свариваемых деталей применение процесса электрошлаковой сварки становится экономически выгодным? 5. На какие процессы расходуется теплота, генерируемая в шлаковой ванне? 6. Назовите основные преимущества и недостатки электрошлаковой сварки. Лекция № 4. Электронно-лучевая сварка. Лазерная сварка. План: 4.1 Сущность электронно-лучевой сварки 4.2. Устройство сварочной электронно-лучевой установки 4.3. Сущность процесса лазерной сварки. 4.4. Классификация технологических лазеров. 4.5. Принцип работы рубинового технологического лазера 4.6. Оборудование для лазерной сварки 4.1. Сущность электронно-лучевой сварки Электронно-лучевая сварка – сварка плавлением, при которой нагрев металла производится потоком - лучом быстродвижущихся электронов, ускоряемых электрическим полем. Попадая на поверхность изделия, электроны отдают свою кинетическую энергию, превращающуюся в тепловую и нагревают металл. Процесс обычно ведется в герметически закрытой камере, в которой поддерживается вакуум 10-1-10-3 Па. Вакуум необходим для свободного движения электронов, уменьшения числа их столкновения с газовыми молекулами в процессе ионизации. Вакуум также необходим для обеспечения чистоты наплавляемого металла, предупреждения его окисления и азотирования, уменьшения количества растворенных в нем газов. Вакуум поддерживается непрерывно работающими вакуумными насосами. Источником электронов служит накаливаемый катод, питаемый от низковольтного трансформатора. Электроны ускоряются от низковольтного трансформатора высоким напряжением 10-100 кВ; обычно применяют напряжения не более 30 кВ, т.к. при более высоком напряжении возникает значительное рентгеновское излучение и требуется дополнительная защита обслуживающего персонала. Высокое напряжение создается специальным трансформатором с выпрямительным устройством: минус подается на катод, анодом служит свариваемое изделие. Поток электронов на пути от катода к аноду фокусируется электростатическими линзами в виде металлических колец и электромагнитными в форме катушек с железным каркасом. За счет фокусировки и изменения силы тока можно получить нагреваемую поверхность на изделии площадью 0,120 мм2. Катод и фокусирующие линзы конструктивно объединены в одно устройство, называемое электронной пушкой и создающее электронный луч. Электронный луч можно смещать отклоняющими устройствами и смещением электронной пушки; ему можно придать колебания вдоль и поперек сварного шва. Перемещение по линии сварки осуществляется передвижением или поворотом изделия. При интенсивной бомбардировке металла или какого-либо др. материала ускоренными электронами в высоком вакууме около 99% их кинетической энергии переходит в тепловую, расходуемую на нагрев. Температура в месте бомбардировки достигает 5000-60000С, что достаточно для плавления металла при сварке и для тепловой обработки материалов. 4.1.1.Преимущество электронно-лучевой сварки: 1) Для сварки электронным лучом характерна примерно такая же концентрация энергии в пятне нагрева, что и при сварке лазером. Благодаря столь высокой концентрации количество теплоты, расходуемое на расплавление металла, при электронно-лучевой сварке в десятки раз меньше, чем при других способах. Например, для однопроходной стыковой аргоно-дуговой сварки стальных листов толщиной 4 мм необходима погонная энергия около 1260 кДж/м. 2) Другим положительным свойством электронного луча, выгодно отличающим его от остальных сварочных источников теплоты, является возможность глубокого проплавления металла благодаря тому, что электронный луч высокой интенсивности может проникать в металл на глубину в несколько миллиметров. При этом образуется узкий канал с достаточно высокой проницаемостью для электронов, заполненный металлическими парами. Давлением паров жидкий металл оттесняется к стенкам канала, а при включении или перемещении луча стекает в него, образуя после кристаллизации шов. Зона расплавления имеет форму вытянутого клина, а отношение глубины проплавления к ширине может достигать 26:1. Этот эффект называется кинжальным проплавлением. При дуговой сварке форма зоны расплавления приближается к полусфере. Толщина заготовок, свариваемых электронным лучом, может достигать от 0,01 до 100 мм и более. Для ограничения размеров зоны проплавления и нагрева материала в зонах, прилегающих к месту сварки, а также при сварке легкоиспаряющихся металлов осуществляют подачу тока короткими мощными импульсами с частотой от 1 до 3000 Гц и продолжительностью от 0,01 до 0,00005 с. 3) Преимущество электронно-лучевой сварки и обработки заключается также в отсутствии загрязнений, попадающих в шов из окружающей среды. 4) Электронным лучом можно сваривать металлы без существенного изменения свойств литой структуры шва и рекристаллизированной зоны. 5) Обеспечивается возможность сварки разнородных металлов со значительной разницей толщин, температур плавления и др. теплофизических свойств. Например, при сварке алюминия и меди пятно луча на 2/3 располагается на медной детали и на 1/3 на алюминиевой. Соединение получается типа паяного, практически без расплавления меди. При сварке меди со сталью с небольшой нахлесткой необходимо сначала подогреть медную деталь, а затем производить сварку. 4.2. Устройство сварочной электронно-лучевой установки Устройство для эмиссии электронов 1 состоит из вольфрамового катода, заключенного в кольцеобразный формирующий электрод (цилиндр Венельта), и расположенного под ним дискового анода 2 с центральным отверстием. При нагреве катода с его поверхности излучаются электроны, формирующиеся в пучок электродом, расположенным непосредственно за катодом, и под воздействием электрического поля, создаваемого высокой разностью потенциалов между катодом и анодом, ускоряются в определенном направлении. Магнитное поле юстировочных катушек 3, питаемых постоянным регулируемым током, направляет луч по оси катушки. Диафрагма 4 отсекает энергетически малоэффективные краевые зоны луча, а магнитная линза 5 фокусирует его в круглое пятно на поверхности заготовки. В современных установках для сварки и термической обработки электронный луч фокусируется на площади диаметром менее 0,001 см. (рис 1) С помощью отклоняющих катушек 6 луч можно перемещать по поверхности заготовки, помещенной в вакуумную камеру. Оптическая система 7, состоящая из зеркала, объектива с осевым отверстием и микроскопа, позволяет вести наблюдение за процессом сварки при многократном увеличении. Обрабатываемая заготовка 8 устанавливается на столе 9 и перемещается с равномерной скоростью. Важным узлом электронно-лучевой установки является камера, в которой производится сварка. Ее конструкция и размеры определяются назначением установки. Универсальные сварочные камеры имеют относительно небольшой объем и снабжаются приводными устройствами для сварки листового металла и труб. Эти устройства должны обеспечивать плавное регулирование, стабильность скорости перемещения рабочего стола, на котором крепятся свариваемые детали, и возможность вращения трубных заготовок в горизонтальной и вертикальной плоскостях. В некоторых камерах предусмотрена возможность перемещения пушки внутри камеры по горизонтали или по вертикали. При сварке крупногабаритных заготовок, например, длинных труб, в камере с целью сокращения ее размеров предусматривают специальные вводы с вакуумными уплотнениями. Это позволяет перемещать в камере только участок стыка, в то время как обе свариваемые трубы находятся вне рабочего пространства камеры. Загрузку камеры свариваемыми заготовками можно производить с нарушением вакуума или непрерывно через шлюзовые камеры.  Рис. 4.1. Схема электронно-лучевой установки В зависимости от величины напряжения между катодом и анодом (ускоряющее напряжение) различают 2 типа электронно-лучевых пушек: низковольтные с ускоряющим напряжением 1030 кВ и высоковольтные с ускоряющим напряжением до 150 кВ. Ток электронного луча в установках для электронно-лучевой сварки невелик и составляет от нескольких миллиампер до единиц ампер. 4.3. Сущность процесса лазерной сварки Лазерная сварка – сварка плавлением, при которой для нагрева используется энергия излучения лазера. Лазерное излучение обеспечивает высокую концентрацию энергии (107-108Вт/см2), существенно превосходящую другие источники энергии, используемые для сварки, на несколько порядков. Лазерное излучение когерентно, монохроматично, обеспечивает малую расходимость. Вследствие этого возникает возможность высокой степени фокусировки для достижения больших значений концентрации энергии излучения, и на поверхности свариваемого материала происходит локальный нагрев, обеспечивающий высокие скорости нагрева и охлаждения, малый объем расплавляемого металла, малые размеры околошовной зоны термического влияния. Процесс лазерной сварки осуществляется в атмосфере воздуха либо в среде защитных нейтральных газов (Ar, He), в среде углекислого газа и др. Поэтому создается возможность использования лазерной сварки для соединения элементов конструкций любых габаритов.  Рис. 4.2. Схема лазерной сварки: 1 – стержень активной среды; 2 - лампа накачки; 3 – зеркала резонатора; 4 – зеркальный цилиндр осветителя; 5 – система фокусировки излучения на свариваемые детали и наблюдения за процессом сварки. Преимущества лазерной сварки: 1) возможность легкой транспортировки лазерного излучения к месту сварки. С помощью зеркальных оптических систем лазерный луч можно направлять в труднодоступные места, подавать на значительные расстояния без потерь энергии, одновременно или последовательно использовать на нескольких участках; 2) простота управления энергетическими характеристиками лазерного излучения; 3) устойчивое качественное формирование сварного шва по всей длине из-за отсутствия влияния на лазерный луч магнитного поля свариваемых деталей и технологической оснастки. 4.4. Классификация технологических лазеров При лазерной сварке в качестве источника теплоты используют мощный концентрированный световой луч, получаемый в специальной установке, называемой технологическим лазером. Технологические лазеры классифицируют по следующим признакам: 1) по длине волны эмитированного излучения: а) от 740 нм (красный свет) до 400 нм (фиолетовый свет) – область видимой части электромагнитного спектра; б) менее 740 нм – область инфракрасного излучения или радиочастот; 2) по непрерывности действия: а) импульсно – периодического; б) непрерывного; 3) по агрегатному состоянию: а) твердотельные: – с активным элементом в виде стержня из искусственного рубина, генерирующие импульсно – периодическое излучение на длине волны λ=0,69 мкм, с частотой импульсов Fи= 10Гц и электрооптическим КПД около 3%; – с активным элементом в виде стержня из стекла с примесью неодима, генерирующие импульсно – периодическое излучение на длине волны λ=1,06 мкм, с частотой импульсов Fи= 0,05 – 50 кГц; – с активным элементом в виде стержня из иттрий - алюминиевого граната с добавкой неодима, генерирующие импульсно – периодическое и непрерывное излучение на длине волны λ=1,06 мкм; б) газовые - с рабочим телом из углекислого газа, с добавками азота и гелия при давлении 2,66 – 13,3 кПа, генерирующие импульсно – периодическое и непрерывное излучение на длине волны λ=10,6 мкм с электрооптическим КПД 5 - 15%. Возбуждение рабочего тела осуществляется электрическим разрядом. Азот и гелий обеспечивают передачу энергии возбуждения молекуле углекислого газа и благоприятные условия горения разряда. 4.5. Принцип работы рубинового твердотельного технологического лазера Рубиновый кристалл имеет форму цилиндрического стержня; полированные и посеребренные поверхности которого являются оптическими отражателями. Выходной конец стержня частично прозрачен для световых лучей. Розовый рубин состоит из Al2O3 с атомами хрома, каждый из которых имеет три энергетических уровня. При вспышке ксеноновой лампы облучающей трубки, атомы хрома возбуждаются и переходят в состояние, характеризующееся повышенным энергетическим уровнем. Примерно через 0,05 мкс часть возбужденных атомов возвращается в первоначальное энергетическое состояние, беспорядочно излучая фотоны красного света. Некоторая часть этих фотонов, излучаемых вдоль оси кристалла, вызывает излучение новых фотонов. Фотоны, испускаемые в других направлениях, покидают кристалл через боковые плоскости. Поток красных фотонов вдоль оси кристаллов нарастает, отражаясь попеременно от зеркальных торцов граней, пока его интенсивность не станет достаточной, чтобы он смог пройти через полупрозрачную торцовую грань кристалла наружу. В результате через выходной конец кристалла излучается поток красного света в виде когерентного монохроматичного излучения. 4.6. Оборудование для лазерной сварки Оборудование для лазерной сварки состоит из технологического лазера, системы транспортировки и фокусировки излучения, системы газовой защиты изделия, системы относительного перемещения луча и изделия. Технологический лазер состоит из «рабочего тела», системы «накачки», включающей электрической лампы, отражателя, концентрирующего световую энергию на рабочем теле и системы охлаждения. Система транспортировки и фокусировки излучения состоит из защитных лучепроводов, отклоняющего зеркала и фокусирующего устройства. Отклоняющее зеркало изменяет ход луча и направляет его в зону обработки. Для твердотельных лазеров с этой целью используют призмы полного внутреннего отражения и интерференционные зеркала с многослойным диэлектрическим покрытием, для газовых лазеров применяют медные зеркала с водяным охлаждением. Фокусирующее устройство – тубус, установленный с возможностью перемещения относительно поверхности обрабатываемого изделия, в котором закреплена линза из оптического стекла – для твердотельных лазеров, из хлорида калия или селенида цинка с интерференционным просветляющим покрытием – для СО2 – лазеров. Защита линз от продуктов выделяющихся при обработке изделия, осуществляется шторкой, образуемой продуванием очищенным и осушенным воздухом. Система газовой защиты предназначена для предотвращения окисления металла сварного шва, в том числе его корня, и включает сопла разнообразной конструкции, обеспечивающей сдув паров и брызг, образующихся при сварке, в сторону от лазерного луча. Система относительного перемещения луча и изделия реализуется за счет движения детали, осуществляемого манипулятором с ЧПУ с разным числом степеней свободы в зависимости от требующейся сложности обработки. Скорость перемещения 40 – 400 м/ч. В случае обработки массивных и крупногабаритных изделий, рационально перемещать луч с помощью подвижных зеркал. Контрольные вопросы: 1. В чем состоит сущность электронно-лучевой сварки? 2. В чем состоит необходимость проведения электронно-лучевой сварки в вакуумной камере? 3. Почему напряжение, ускоряющее электроны, ограничивается 30кВ? 4. Назовите основные преимущества и недостатки электроннолучевой сварки. 5. В чем состоит сущность лазерной сварки? 6. Назовите основные преимущества и недостатки лазерной сварки. 7. По каким признакам можно классифицировать технологические лазеры? 8. Объясните принцип работы рубинового твердотельного лазера. 9. Что входит в комплект оборудования для лазерной сварки? Лекция № 5.Контактная сваркаПлан: 5.1. Сущность и классификация контактной сварки 5.2. Точечная контактная сварка 5.3. Шовная контактная сварка 5.4. Рельефная сварка 5.5. Стыковая сварка 5.1. Сущность и классификация контактной сварки Контактная сварка - это технологический процесс получения неразъемных металлических соединений деталей в результате их кратковременного нагрева электрическим током, протекающим через эти детали, и пластического деформирования усилием сжатия. Известные способы контактной сварки классифицируют по ряду признаков (ГОСТ 19521-74): 1) по технологическому способу получения соединения: - точечная; - рельефная; - шовная; - стыковая; 2) по конструкции соединения: - нахлесточное; - стыковое; 3) по способу подвода тока: - одностороняя; - двустороняя; 4) по роду сварочного тока: - переменным; - постоянным; - униполярным – ток одной полярности с переменной силой в течение импульса; 5) по числу одновременно выполняемых соединений: - одноточечная; - многоточечная; 6) по характеру перемещения роликов при шовной сварке: - непрерывная (с постоянным вращением роликов); - прерывистая - шаговая (с остановкой роликов на время сварки). Преимущества контактной сварки: 1) высокая производительность процесса; 2) возможность легкой механизации и автоматизации процесса сварки; 3) благоприятный термодеформационный цикл, обеспечивающий высокое качество соединений большинства конструкционных материалов. 5.2. Точечная контактная сварка Точечная сварка – способ контактной сварки, при котором детали свариваются по отдельным ограниченным участкам касания (по ряду точек). При точечной сварке детали собирают внахлестку, сжимают усилием F электродами, к которым подключен источник электрической энергии (например, сварочный трансформатор). Детали нагреваются при кратковременном прохождении сварочного тока Iсв до образования зоны взаимного расплавления деталей, называемой ядром. Нагрев зоны сварки сопровождается пластической деформацией металла в зоне контакта деталей (вокруг ядра), где образуется уплотняющий поясок, надежно предохраняющий жидкий металл от выплеска и от окружающего воздуха. Поэтому специальной защиты зоны сварки не требуется. После выключения тока расплавленный металл ядра быстро кристаллизуется и образуются металлические связи между соединяемыми деталями. Таким образом, соединения при точечной сварке происходит с расплавлением металла.  Рис. 5.1. Схема точечной контактной сварки. Нагрев при точечной сварке проводят импульсами переменного тока промышленной частоты 50 Гц, а также импульсами постоянного или униполярного тока. Область применения точечной сварки. Точечная сварка широко применяется в штампо-сварных конструкциях, в которых две или более деталей, штампованные из листа, свариваются в жесткий узел (например, пол и кузов легкового автомобиля, кабины грузового автомобиля и т.д.). Точками обычно свариваются каркасные конструкции (например, боковины и крыша пассажирского вагона, бункер комбайна, узлы самолета и др.). Широко применяется точечная сварка пересекающихся стержней диаметром до 25 мм, в отдельных случаях до 40 мм при изготовлении арматуры железобетона в виде сеток и каркасов. Точечная сварка дает лучшие результаты при изготовлении узлов из относительно тонкого металла. Важная область применения точечной сварки - соединение очень тонких деталей в электровакуумной технике, приборостроении и др. 5.3. Шовная контактная сварка Шовная сварка – способ получения герметичного соединения (шва) путем образования ряда перекрывающихся точек. Подвод тока и перемещение деталей осуществляют с помощью вращающихся дисковых электродов – роликов. Как и при точечной сварке, детали собирают внахлестку и нагревают кратковременными импульсами сварочного тока. Перекрытие точек достигается соответствующим выбором паузы между импульсами тока и скорости вращения роликов.  Рис. 5.2. Схема шовной контактной сварки. Шовная сварка бывает: непрерывной, прерывистой и шаговой. - При непрерывной роликовой сварке свариваемые детали непрерывно перемещаются с постоянной скоростью при непрерывно включенном сварочном токе. - При прерывистой роликовой сварке кратковременные импульсы тока (tи) чередуются с паузами (tп) при непрерывном движении деталей. - При шаговой роликовой сварке в момент включения сварочного тока ролики временно останавливаются - детали не перемещаются, что дает возможность уменьшить износ роликов, остаточные напряжения и склонность к образованию трещин и раковин. Наиболее часто при шовной сварке детали собирают и сваривают внахлестку. Однако используют в некоторых случаях и шовную сварку в стык, которая обеспечивает большую циклическую прочность соединений. При этом часто используют накладки из фольги для получения полного проплавления свариваемых деталей. 5.4. Рельефная сварка Рельефную сварку можно определить как разновидность контактной сварки, при которой необходимая плотность тока в месте будущего сварного соединения создается не рабочей поверхностью электрода, а соответствующей формой свариваемых изделий. Эта форма изделия создается искусственно, путем получения местных выступов (рельефов) различной формы или является естественной в связи с конструктивными особенностями соединения. При рельефной сварке соединяемые детали свариваются одновременно в одной или нескольких точках или по всей площади соприкосновения, определяемых специальными выступами (рельефами), предварительно изготовленными в одной из детали, или конфигураций свариваемых деталей в месте сварки.  Рис 5.4. Схема рельефной сварки: 1 – свариваемые детали; 2 – токоведущие электроды; 3 – трансформатор; 4 – ядро; 5 – рельеф. После включения сварочного тока в месте сварки создается высокая концентрация тока, и металл быстро нагревается. Это способствует интенсивному развитию пластических деформаций. При рельефной сварке сварное соединение формируется с образованием литого ядра или в твердой фазе. Высокое качество последнего определяется значительными пластическими деформациями. При этом способе сварки, как правило, увеличивается производительность процесса, если за один ход машины образуется несколько сварных соединений или одно соединение большой площади. В некоторых случаях применение этого способа позволяет улучшать внешний вид сварного соединения, расширить область применения сварки, заменить менее экономичные способы сварки плавлением и увеличить стойкость электродов. Наиболее эффективна рельефная сварка при постановке сразу группы точек (до 10-15). Сжатые по всем рельефам с помощью массивных электродов детали нагреваются. Выступы под действием усилия сжатия одновременно оседают. Во внутреннем контакте образуется литое ядро нормальных размеров. Таким образом, за один цикл получается многоточечный сварной шов без дополнительной разметки и с заданным расположением точек. Преимущества рельефной сварки: - одновременная сварка нескольких точек за один ход машины, что увеличивает производительность труда. Число точек, свариваемых одновременно, определяется возможностью оборудования создать необходимый сварочный ток и усилие на электродах (на тонколистовых сталях одновременно сваривает до 20 рельефов); - более компактное расположение сварных соединений, чем при точечной сварке на многоэлектродных машинах при сварке деталей небольших размеров из листовых металлов; - размещение рельефов с меньшим шагом и ближе к кромке свариваемых деталей, чем при точечной сварке. Это позволяет использовать рельефную сварку для приварки различных крепежных деталей к деталям из листовой стали при их малой опорной поверхности; - расположение точек на заранее определенных рельефами местах. Меньшие следы от сварки улучшают внешний вид соединения; - возможность сварки листовых металлов с отношением толщин 1:6 и более; - лучшая свариваемость листовых сталей с окисленной поверхностью, т.к. штамповка рельефа и большое давление частично разрушают пленку окислов, снижают и стабилизируют контактное сопротивление; - оборудование для рельефной сварки менее сложное по сравнению с многоэлектродными машинами для точечной сварки. Наиболее широкое применение рельефная сварка находит для соединения различных мелких деталей крепежа, втулок, скоб, осей и др. с более крупными изделиями из листовой стали. Рельефы обычно получают на мелких деталях холодной высадкой одновременно в процессе их изготовления. В зависимости от назначения и требуемой прочности эти детали имеют разную форму и число рельефов. С увеличением общей их площади увеличивается соответственно и прочность сварного соединения. В изделиях с кольцевыми рельефами возможно получение герметичных соединений. 5.5. Стыковая сварка Стыковой сваркой называется вид контактной сварки, при которой сваривание происходит по всей совмещаемой поверхности деталей, по всему стыку.  Рис. 5.5. Схема стыковой сварки Для осуществления сварки детали с помощью зажимного устройства прижимаются к нижним токоведущим электродам, являющимся разноименными полюсами вторичной обмотки трансформатора контактной машины. Замыкая с помощью переключателя “К” тока цепь первичной обмотки трансформатора, пропускают через приведенные в сопротивление детали ток большой силы. Сопутствующее этому весьма интенсивное выделение тепла за счет контактного сопротивления двух деталей обеспечивает быстрый разогрев свариваемых поверхностей до температур, близких к температуре плавления металла. По достижении требуемого нагрева детали с помощью осадочного устройства сдавливаются. Совместное действие высокой температуры и давления обеспечивает сварку деталей благодаря образованию общей кристаллической решетки из материала свариваемых частей. По способу выполнения стыковая сварка подразделяется на 2 основные разновидности: 1) стыковая сварка сопротивлением; При стыковой сварке сопротивлением детали предварительно сжимают усилием F и включают в сеть сварочный трансформатор. По деталям протекает сварочный ток Iсв, и происходит постепенный нагрев стыка деталей до температуры близкой к температуре плавления. Затем сварочный ток выключают и резко увеличивают усилие осадки деталей, которые деформируются в стыке. При этом из зоны сварки частично выдавливаются поверхностные пленки, формируется физический контакт и образуется соединение.  Рис. 5.6 Схема образования соединения при стыковой сварке сопротивлением (Fн – начальное усилие; Fос – усилие осадки). 2) стыковая сварка оплавлением; При стыковой сварке оплавлением вначале на детали подают напряжение от сварочного трансформатора, а затем их сближают. При соприкосновении деталей в отдельных местах контакта вследствие большой плотности тока металл контактов быстро нагревается и взрывообразно разрушается. Нагрев торцов деталей происходит за счет непрерывного образования и разрушения контактов – перемычек, т.е. оплавление торцов. К концу процесса на торцах образуется сплошной слой жидкого металла. В этот момент резко увеличивают скорость сближения и усилие осадки; торцы смыкаются, большая часть жидкого металла вместе с поверхностными пленками выдавливается из зоны сварки, образуя утолщение – грат. Сварочный ток выключается автоматически во время осадки.  Рис. 5.7. Схема образования соединения при стыковой сварке оплавлением (Fн – начальное усилие; Fос – усилие осадки; Контактная стыковая сварка широко применяется: - для получения из проката длинномерных изделий (трубчатых змеевиков поверхностей нагрева котлов, железнодорожных рельсов, арматуры железобетона, заготовок в условиях непрерывной прокатки); - для изготовления сложных деталей из простых заготовок (элементов шасси летательных аппаратов, тяг, валов, кожухов корданных валов автомобилей и др.); - для изготовления сложных деталей замкнутой формы (ободьев автомобильных колес, колес жесткости реактивных двигателей, шпангоутов, звеньев цепей и др.); - с целью экономии легированных сталей (рабочую часть инструмента изготавливают из быстрорежущей стали, а хвостовую - из углеродистой или низколегированной стали). Способ стыковой сварки выбирают в зависимости от материала, величины и формы поперечного сечения свариваемых деталей, а также с учетом имеющегося оборудования и требований к качеству соединений. - сваркой сопротивлением соединяют в основном детали небольшого сечения (не более 250 мм2); - непрерывным оплавлением сваривают детали сечением до 1000 мм2 (большее сечение невозможно из-за плохого саморегулирования процесса оплавления). - сварка оплавлением с подогревом сопротивлением ограничивается сечениями 5000-10000 мм2. Детали с площадью сечения более 10000 мм сваривают непрерывным оплавлением на машинах с программным управлением напряжением сварочного трансформатора и скоростью подачи подвижного зажима. Контрольные вопросы: 1. В чем состоит сущность контактной сварки? 2. По каким признакам можно классифицировать процессы контактной сварки? 3. Какой величиной ограничивается толщина соединяемых деталей при контактной точечной сварке? 4. По каким параметрам можно классифицировать процессы контактной шовной сварки? 5. Для чего формируются выступы на поверхности соединяемых деталей при рельефной сварке? 6. Какие факторы влияют на эффективность рельефной сварки? 7. Назовите основные преимущества рельефной сварки. 8. В чем состоит сущность стыковой контактной сварки? 9. По каким признакам можно классифицировать процессы стыковой контактной сварки? |