Конспект лекций по дисциплине Основные способы сварки наплавки. Конспект лекций по дисциплине Основные способы сварки, наплавки и пайки для подготовки бакалавров по направлению 5522700Машины и технология сварочного производства

Скачать 3.05 Mb. Скачать 3.05 Mb.

|

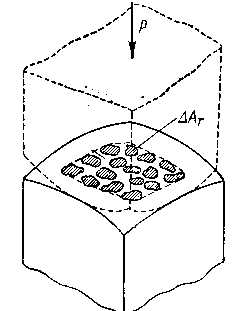

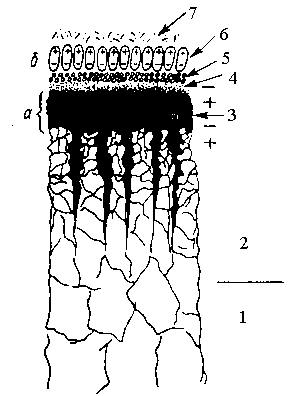

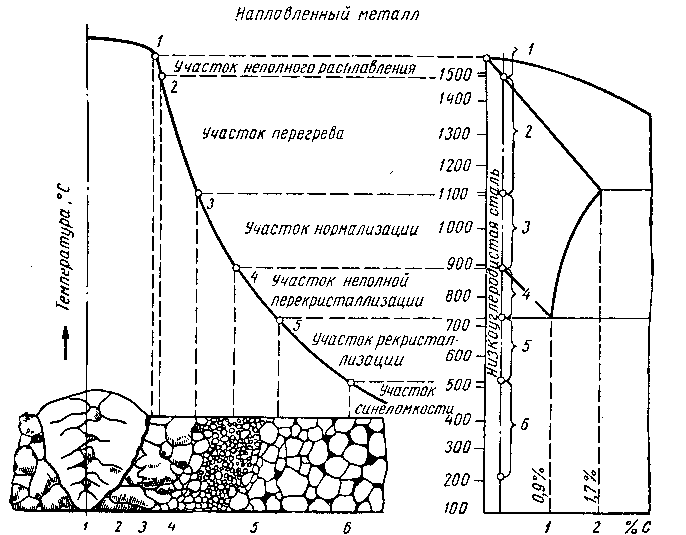

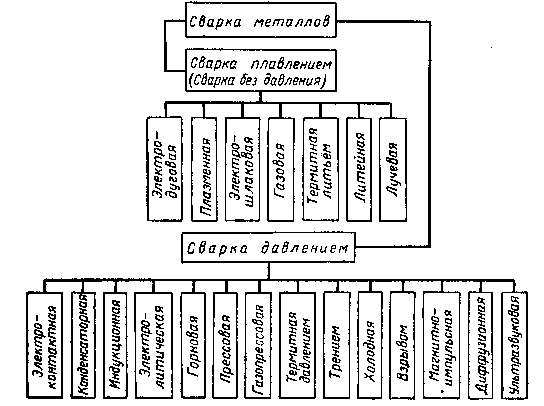

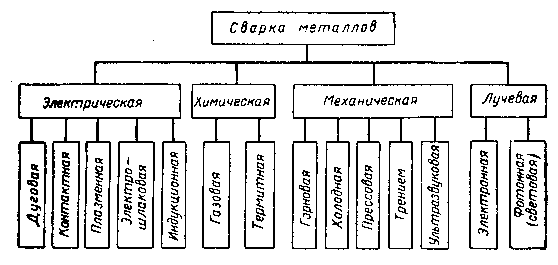

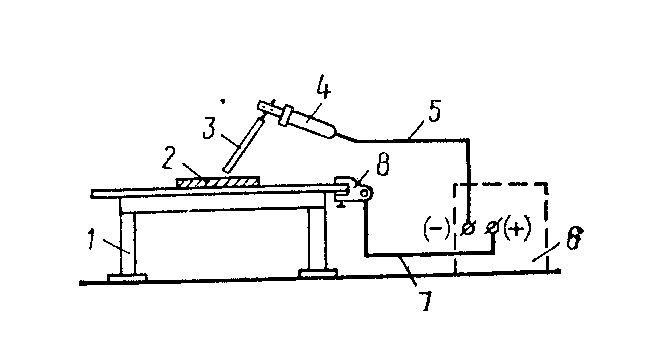

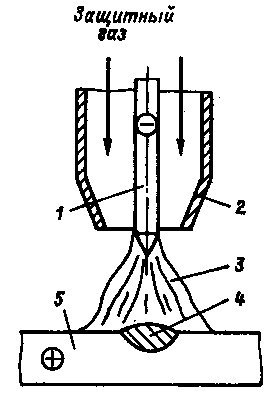

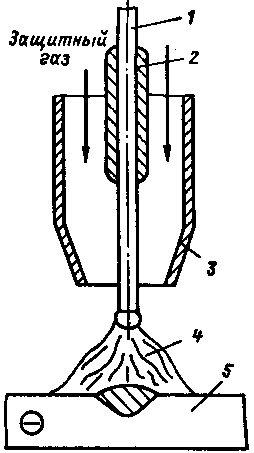

Производственное использование некоторых простейших способов сварки началось еще в глубокой древности. Уже в бронзовом веке возникает искусство соединения металлов. Способы сварки развивались очень медленно и часто трудно уловить на протяжении столетий сколько-нибудь заметные изменения методов и технических приемов сварки, применяемых приспособлений и оборудования.Резкий перелом в этой области техники наступает лишь в конце ХIХ - начале ХХ века. В 1802 г. русский ученый - академик В.В. Петров открыл явление электрической дуги и впервые указал на возможность при помощи ее нагревать и расплавлять металлы. В 1882 г. русский инженер Н.Н. Бенардос изобрел способ электродуговой сварки неплавящимся угольным электродом, а в 1888 -1890 гг. другой русский инженер Н.Г. Славянов предложил выполнять дуговую сварку плавящимся металлическим электродом. Способы Н.Н. Бенардоса и Н.Г. Славянова являются основой современных видов электросварки металлов. Особенные заслуги в области электродуговой сварки механизации и автоматизации ее процесса принадлежат русскому ученому академику Е.О. Патону. Во время Второй Мировой войны автоматическая сварка под слоем флюса была широко освоена на наших оборонных заводах и сыграла большую роль в увеличении производства танков и артиллерийского вооружения. Быстрое развитие промышленности и всех отраслей техники вызвало появление новых средств нагрева, пригодных для сварки металлов, таких, например, как электрический ток, дуговой разряд, ацетилено-кислородное пламя, термитные смеси, электронный луч, лазер, высокотемпературная плазма, ультразвук и др. и соответственно новых эффективных способов сварки. Лекция № 1 Классификация и характеристика способов сварки План: 1.1. Сущность процесса сварки 1.2. Физические основы сварки 1.3. Классификация способов сварки 1.4. Понятие о свариваемости металлов и сплавов 1.1. Сущность процесса сварки Сварка - это технологический процесс получения неразъемных соединений металлов, сплавов и различных материалов посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. Она широко применяется в машиностроении, металлообработке и строительной промышленности для соединения металлов и сплавов между собой и с неметаллическими материалами (керамикой, стеклом, графитом, керметами, кварцами и т.п.), а также для соединения пластических масс. В настоящее время насчитывается несколько десятков способов сварки и их разновидностей. Все сварочные процессы можно разделить на два основных способа: 1) сварка плавлением и 2) сварка давлением. При сварке плавлением производится расплавление кромок свариваемых заготовок и присадочного материала для заполнения зазора между ними. Подвижность атомов материала в жидком состоянии приводит к объединению частей деталей в результате образования общей сварочной ванны. В результате кристаллизации металла сварочной ванны совместно с оплавленными кромками изделия и возникновения сварного шва образуется прочное соединение. При сварке давлением соединение заготовок достигается путем совместной пластической деформации соединяемых поверхностей, осуществляемой за счет приложения внешнего усилия; при этом материал в зоне соединения, как правило, нагревают с целью повышения его пластичности. В процессе деформации происходит смятие неровностей, разрушение окисных пленок, в результате чего увеличивается площадь соприкосновения чистых поверхностей. Возникновение межатомных связей приводит к прочному соединению деталей. 1.2. Физические основы сварки Сваркой материалов называется процесс их соединения за счет сил взаимодействия атомов. Как известно, поверхностные атомы куска металлов имеют свободные, ненасыщенные связи, которые захватывают всякие атомы или молекулу, приблизившиеся на расстояние действия межатомных сил. Если сблизить поверхности двух кусков металла на расстояние действия межатомных сил, на каком они находятся внутри металла, то получим по поверхности соприкосновения сращивание их в одно целое, равное прочности цельного металла. Процесс соединения протекает самопроизвольно без затрат энергии и весьма быстро, практически мгновенно. Обычные металлы при комнатной температуре не соединяются не только при простом контакте, но и при сжатии значительными усилиями. Соединению твердых металлов мешает, прежде всего, их твердость, при их сближении действительный контакт происходит лишь в немногих точках, как бы тщательно она не была обработана.  Рис. 1.1. Механический контакт металлических деталей: На процесс соединения сильно влияют загрязнения поверхности металлов - окислы, жировые пленки и пр., а также адсорбирующие слои молекул газов, и сколько-нибудь длительно сохранить ее можно лишь в высоком вакууме (не менее 1-10-8 мм рт.ст.).  Рис. 1.2. Поверхность металла на воздухе: 1 – глубинный слой металла, не затронутый пластическими деформациями; 2 – поверхностный слой полностью разориентированных кристаллитов с прослойками окислов; 3 – оксидный слой; 4 – адсорбированный слой кислородных анионов и нейтральных молекул воздуха; 5 – слой водяных молекул; 6 – слой жировых молекул; 7 – ионизированные пылевые частицы. Для преодоления приведенных затруднений при сварке применяют нагрев и давление. При нагреве с повышением температуры металл становится пластичным. Дальнейшим повышением температуры металл можно довести до расплавления; в этом случае объемы жидкого металла самопроизвольно сливаются в общую сварочную ванну. Давление, прилагаемое к соединяемым частям, создает значительную пластическую деформацию металла, и он начинает течь подобно жидкости. Металл перемещается вдоль поверхности раздела, унося с собой поверхностный слой с загрязнениями и пленками адсорбированных газов; в тесное соприкосновение вступают выходящие на поверхность свежие слои и образуют одно целое. В зависимости от способа сварки в металле происходят процессы пластической деформации или расплавления, сопровождающиеся образованием растворов, химических соединений, процессов кристаллизации из жидкого состояния и др. Особенностью металлургических процессов при сварке плавлением являются весьма высокие температуры и кратковременность всех процессов, что и приводит к изменению структуры металлов в зоне термического влияния. На рис. 1.3. показана структура зоны влияния (строение сварного шва) после затвердевания и распределения температуры малоуглеродистой стали в зоне термического влияния.  Рис. 1.3. Строение сварного шва после затвердевания и распределения температуры малоуглеродистой стали в зоне термического влияния Наплавленный металл имеет столбчатое (дендритное) строение, характерное для литой стали при ее медленном затвердевании. Если наплавленный металл или соседний с ним участок неполного расплавления был сильно перегрет, то при сильном охлаждении на участке перегрева, зерна основного металла имеют игольчатую форму, образуя грубоигольчатую структуру. Этот участок имеет крупнозернистую структуру и обладает наибольшей хрупкостью и весьма низкими механическими свойствами. На участке нормализации температура металла не превышает 1000°С, здесь имеет место нормализация или измельчение зерна. За время нагрева не успевает произойти срастание зерен аустенита, а при последующем охлаждении происходит выпадение мелких зерен перлита и феррита. Структура получается мелкозернистой с повышенными механическими свойствами по сравнению с основным металлом. На участке неполной перекристаллизации происходит неполная перекристаллизация стали, т.к. температура нагрева находится между критическими точками АС1 и АС3. На этом участке, наряду с крупными зернами феррита, образуются и мелкие зерна феррита и перлита. На участке рекристаллизации температура нагрева не достигала точки АС1, поэтому не происходило образование - железа, растворения перлита и измельчения зерна, но здесь шел процесс рекристаллизации, т.е. восстановления приблизительно равноостных зерен из деформированных зерен и их осколков, образованных в процессе прокатки металла. На участке 6 структура стали не отличается от структуры основного металла. 1.3. Классификация способов сварки Способы сварки можно классифицировать, например, по виду энергии, используемой при сварке, по степени механизации процесса сварки, по виду свариваемого металла и т.п. Вполне совершенной системы классификации, охватывающей все способы сварки, не существует. Принято все существующие способы сварки делить на две большие группы: 1) сварка плавлением; 2) сварка давлением. В классификации (ГОСТ 2601-74 и 10521-74), показанной на рис. 1.4., каждый из методов сварки разделен на несколько способов.  Рис. 1.4. Классификация способов сварки По виду энергии, применяемой при сварке, все способы сварки можно разделить на четыре группы (рис. 1.5.).  Рис. 1.5. Энергетическая классификация процессов сварки В зависимости от способа подачи присадочного металла и флюсов к месту сварки (соединения деталей), осадки деталей и управления источником тепла различают ручной, полуавтоматический и автоматический способ. 1.4. Понятие о свариваемости металлов и сплавов В современном машиностроении, наряду с обычной малоуглеродистой сталью широко применяют металлы и сплавы, обладающие высокими механическими или специальными физическими свойствами, как жаропрочность, коррозионная стойкость и т.д. Несмотря на высокие эксплутационные свойства этих материалов, сварка их в большинстве случаев связана с определенными трудностями. Под свариваемостью понимают свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. Следствием плохой свариваемости металлов являются трещины в сварных соединениях, которые разделяются на горячие и холодные. Трещины образуются в результате действия сварочных напряжений в период времени, когда отдельные зоны сварного соединения находятся в разупрочненном и хрупком состоянии. Горячие трещины образуются главным образом в сварных швах различных сплавов в процессе их кристаллизации в некотором интервале температур (Тликвид-Тсолид). Во время пребывания шва в температурном интервале кристаллизации он находится в твердожидком состоянии, т.е. состоит из твердых кристаллов, окруженных жидкими прослойками. В ряде случаев сварочные деформации и напряжения оказываются достаточными, чтобы вызвать разрушение по жидким межкристаллическим прослойкам, т.е. привести к образованию горячих трещин. Горячие трещины наблюдаются в высоколегированных сталях, алюминиевых и медных сплавах. Холодные трещины чаще всего возникают в зоне термического влияния после полного затвердевания сварного шва в период завершения охлаждения или последующего вылеживания сварной конструкции. Холодные трещины возникают под действием остаточных сварочных напряжений. Холодные трещины образуются в сталях перлитного и мартенситного классов, если в процессе сварки происходит частичная или полная закалка металлов в зоне термического влияния. Контрольные вопросы: 1. Дайте определение процессу сварки. 2. В чем состоит принципиальное отличие сварки плавлением от сварки давлением? 3. Что мешает соединению твердых металлов при приложении к ним давления без нагрева? 4. Какой участок в зоне термического влияния сварного соединения обладает пониженными механическими свойствами по сравнению с основным металлом? 5. По каким параметрам можно классифицировать существующие способы сварки? 6. Какие факторы влияют на свариваемость металлов? Лекция № 2. Ручная дуговая сварка. Дуговая сварка в защитных газах План: 2.1. Ручная дуговая сварка. 2.2. Дуговая сварка в защитных газах. 2.1. Ручная дуговая сварка Ручная дуговая сварка – дуговая сварка, при которой возбуждение дуги, подача электрода и его перемещение проводятся вручную. При РДС зажигание дуги, поддержание ее длины во время сварки, перемещение вдоль свариваемых кромок и подача электрода в зону горения дуги по мере его расплавления осуществляется сварщиком вручную. Качество сварки соединения во многом зависит от квалификации сварщика: умения быстро зажигать дугу, поддерживать необходимую ее длину, равномерно перемещать дугу вдоль свариваемых кромок, выполнять требуемые колебательные движения электрода при сварке, сваривать шов в разных пространственных положениях.  Рис. 2.1. Схема поста для ручной дуговой сварки: 1 – рабочий стол; 2 – свариваемое изделие; 3 – электрод; 4 – электрододержатель; 5 – сварочный провод; 6 – источник питания дуги; 7 – сварочный провод; 8 - струбцина По количеству электродов РДС подразделяется на одно-, двух- и многоэлектродную (пучком электродов). По роду применяемого тока: на сварку при постоянном и переменном токе. Сваривать можно однофазной и трехфазной дугой. Наиболее широкое применение получила сварка металлическим плавящимся электродом на переменном или постоянном токе. Другие методы РДС применяются или для повышения производительности труда (например, сварка пучком электродов), или для получения определенных типов швов сварных соединений (например, при сварке с отбортовкой кромок), или при сварке легированных сталей, цветных металлов и их сплавов (например, сварка вольфрамовым электродом). 2.1.1. Материалы, свариваемые ручной дуговой сваркой. С помощью РДС сваривают стали: углеродистые обыкновенного качества (ГОСТ 380-88), углеродистые качественные конструкционные стали (ГОСТ 1050-74), низколегированные (ГОСТ 19282-73; ГОСТ 19281-73); легированные конструкционные (ГОСТ 4543-71); высоколегированные (ГОСТ 5632-72). Кроме того, с помощью РДС возможна сварка чугуна и цветных металлов (Al, Cu и их сплавов). 2.1.2. Электроды для РДС. Для РДС плавящимся электродом применяют электроды, представляющие собой стержни из сварочной проволоки (длиной 0,225-0,450 м) с электродным покрытием. Покрытие наносят с целью: 1) защиты зоны сварочной дуги от воздействия О2 и N2 воздуха; 2) поддержания устойчивого горения дуги; 3) образование на поверхности сварочной ванны и металла шва слоя шлака, защищающего ванну от доступа воздуха и замедляющего охлаждение шлак; 4) раскисления металла шва и его легирования. 2.1.3. Режимы ручной дуговой сварки. При РДС режим сварки включает: dэ, Iсв, Uсв, vсв, род и полярность тока и др. Величину Iсв выбирают в зависимости от типа сварочного соединения, марки и толщины металла, положения шва в пространстве и т.д. (25-300А) Напряжение дуги при РДС изменяется в сравнительно узких пределах и выбирается на основании рекомендаций технической документации для данной марки электрода. Скорость сварки выбирают с учетом необходимости получения слоя наплавленного металла, имеющего определенную площадь поперечного сечения. Род и полярность тока зависят от толщины металла и марки электрода. Прямая полярность – полярность, при которой электрод присоединяется к отрицательному полюсу источника питания дуги, а объект сварки – к положительному. Обратная полярность – полярность, при которой электрод присоединяется к положительному полюсу источника питания дуги, а объект сварки – к отрицательному. 2.2. Дуговая сварка в защитных газах Дуговая сварка в защитном газе – дуговая сварка, при которой дуга и расплавленный металл, а в некоторых случаях, и остывающий шов, находятся в защитном газе, подаваемом в зону сварки с помощью специальных устройств. 2.2.1. Классификация процессов дуговой сварки в защитных газах. Разновидности дуговой сварки в защитных газах можно классифицировать по следующим признакам, как: 1) по типу защитных газов: а) в инертных газах: - аргоне (Ar); - гелии (He); - смеси Аr +He; б) в активных газах: - СО2; - N2 – используют для сварки меди, по отношение к которой азот является инертным газом; - H2 – используют для атомно-водородной сварки; - H2O; - CO2+O2; в) в смеси инертного и активного газов: - Ar + (10 – 30 % N2) – добавка N2 к аргону способствует повышению проплавляющей способности дуги при сварке меди и некоторых марок аустенитной нержавеющей стали; - Ar + до 12 % H2; - Ar + (1 – 5 % O2) – при сварке малоуглеродистой и легированной стали понижает критический ток, при котором капельный перенос металла переходит в струйный, что позволяет увеличить производительность сварки и уменьшить разбрызгивание металла; - Ar + (10 – 20 % CO2) – при сварке малоуглеродистой и низколегированной стали способствует устранению пористости в сварных швах; - Ar + 5 % O2 + 20 % CO2 – обеспечивает высокую стабильность дуги с плавящимся электродом при сварке стали, минимальное разбрызгивание металла, хорошее формирование шва, отсутствие пористости; 2) по характеру защиты зоны сварки: а) струйная защита; б) комбинированная струйная защита; в) камера с контролируемой атмосферой; 3) по роду тока: а) постоянным током; б) переменным током; в) трехфазным током; 4) по типу электрода: а) неплавящимся электродом; б) плавящимся электродом; 5) по степени автоматизации процесса сварки: а) ручная; б) полуавтоматическая; в) автоматическая. 2.2.2. Преимущества сварки в защитных газах: 1) возможность металлургического воздействия на металл шва за счет регулирования состава проволоки и защитного газа; 2) широкие возможности механизации и автоматизации сварочного процесса; 3) высокая производительность сварочного процесса. 2.2.3. Способы сварки в среде защитных газов. а) Сварка в защитных газах неплавящимся электродом – это процесс, в котором в качестве источника тепла применяют дуговой разряд, возбуждаемый между вольфрамовым или угольным (графитовым электродом и изделием. Для сварки в среде инертных газов применяются электроды Ø 0,5-10 мм из чистого вольфрама (ЭВЧ), вольфрама с присадками: диоксида тория (ЭВТ), оксида лантана (ЭВЛ) и иттрия (ЭВИ). Диаметр вольфрамового выбирают в зависимости от величины сварочного тока. Электроды марок ЭВЛ и ЭВИ выдерживают большую токовую нагрузку и имеют повышенную эрозионную стойкость при сварке по сравнению с электродами марки ЭВЧ.  Рис. 2.2. Схема процесса сварки в среде защитных газов неплавящимся электродом: 1 – вольфрамовый электрод; 2 –сопло; 3 – дуга; 4 – металл шва; 5 – изделие. б) Сварка в защитных газах плавящимся электродом – дуговая сварка, выполняемая электродом, который, расплавляясь при сварке, служит присадочным металлом. При сварке плавящимся электродом в защитных газах дуговой разряд существует между концом непрерывно расплавляемой проволоки и изделием. Проволока подается в зону сварки с помощью механизма со скоростью равной средней скорости ее плавления; этим поддерживается постоянство длины дугового промежутка. Расплавленный металл электродной проволоки переходит в сварочную ванну и таким образом участвует в формировании шва.  Рис 2.3. Схема процесса сварки в среде защитных газов плавящимся электродом: 1 – электрод; 2 – цанга; 3 - сопло; 4 – дуга; 5 – металл. К основным параметрам режима сварки плавящимся электродом относятся: сварочный ток, зависящий от диаметра электрода и состава проволоки; напряжение на дуге; скорость сварки (обычно 15-80 м/ч) выбирают в зависимости от производительности и качества формирования шва; скорость подачи сварочной проволоки; расход и состав защитного газа. Контрольные вопросы: 1. От каких факторов зависит качество сварного соединения при ручной дуговой сварке? 2. По каким параметрам можно классифицировать процессы ручной дуговой сварки? 3. Какие группы конструкционных материалов можно сваривать ручной дуговой сваркой? 4. С какой целью наносится покрытие на электроды для ручной дуговой сварки? 5. По каким признакам можно классифицировать процессы дуговой сварки в защитных газах? 6. Какие параметры входят в режим дуговой сварки в среде защитного газа? Лекция № 3. .Дуговая сварка под флюсом. Электрошлаковая сварка План: 3.1. Дуговая сварка под флюсом 3.2. Электрошлаковая сварка |