Конспект лекций по дисциплине Основные способы сварки наплавки. Конспект лекций по дисциплине Основные способы сварки, наплавки и пайки для подготовки бакалавров по направлению 5522700Машины и технология сварочного производства

Скачать 3.05 Mb. Скачать 3.05 Mb.

|

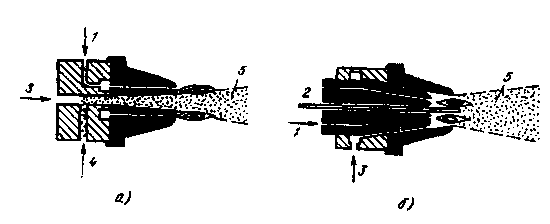

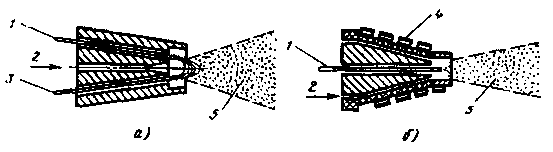

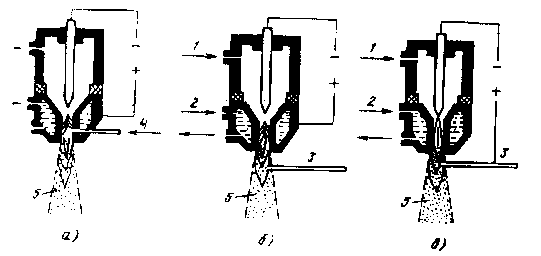

12.4. Технология магнитно-импульсной сварки12.4.1. Подготовка поверхностей к сварке. Очистка свариваемых поверхностей включает следующие операции: удаление внешних загрязнений, масла, краски, пыли и других; обезжиривание в бензине, ацетоне свариваемых поверхностей и инструмента; механическая зачистка специальным резаком, шабером; обезвоживание спиртом. 12.4.2. Выбор параметров режима. В режим магнитно-импульсной сварки входят следующие параметры: 1) нормальная скорость соударения метаемой детали vн: где 2) скорость движения точки контакта свариваемых материалов: где α – угол соударения. 3) нормальное давление соударения Рк. Сварное соединение при магнитно-импульсной сварке образуется при vн=150-300м/с и vк=1500-2400м/с независимо от начальных параметров процесса при Рк=400-500МПа. 15.2.3. Оборудование Магнитно-импульсная установка представляет собой комплекс энергетического и технологического оборудования. В настоящее время в эксплуатации находятся универсальные установки разных модификаций типа МИУ-20, МИУ-50, МИУ-100, ЭМУ-1, ЭМУ-2 и другие. Основным узлом магнитно-импульсной установки является индуктор, состоящий из токопроводящей спирали, токоподводов, изоляции и элементов механического усилия. Индукторы делятся по назначению – для обжима, раздачи трубных и деформации плоских деталей; по принципу работы – одноступенчатые, многоступенчатые, с непосредственным подводом тока к метаемой детали. Контрольные вопросы: 1. В чем заключается кондуктивный подвод энергии при высокочастотной сварке? 2. В чем заключается индуктивный подвод энергии при высокочастотной сварке? 3. В чем сущность поверхностного эффекта? 4. В чем сущность эффекта близости? 5. Какие механизмы нагрева соединяемых поверхностей можно выделить при высокочастотной сварке? 6. В чем состоит сущность магнитно-импульсной сварки?7. Назовите основные управляемые параметры магнитно-импульсной сварки.8. Каковы технологические возможности магнитно-импульсной сварки?9. Как осуществляется подготовка поверхностей при магнитно-импульсной сварке?10. Какие параметры входят в режим магнитно-импульсной сварки?Лекция № 13.НаплавкаПлан: 13.1. Сущность наплавки 13.2. Классификация наплавочных материалов 13.3. Классификация способов наплавки 13.1. Сущность наплавки Наплавка металла на поверхность детали дает возможность придать ей необходимые достаточные механические и физико-химические свойства и тем самым повысить надежность и долговечность работы и снизить себестоимость. Наплавочные работы применяются для создания на деталях поверхностных слоев с требуемыми свойствами, а также для восстановления исходных размеров изношенных деталей. Например, наплавку используют для изготовления деталей из конструкционных, сравнительно дешевых сталей, на рабочие поверхности которых наплавляют износостойкий, жаростойкий или иной специальный сплав. При наплавочных работах, как правило, необходимо получать минимальное проплавление основного металла и минимальное перемешивание основного и наплавленного металла для того, чтобы сохранить механические свойства наплавленного слоя. В то же время наплавленный металл должен прочно соединяться с металлом основы и не должен содержать пор, шлаковых включений, раковин трещин и др. дефектов. 13.2. Классификация наплавочных материалов Для наплавочных работ создано большое количество различных сплавов, которые можно разбить на следующие основные группы: 1) литые; 2) порошковые, или зернистые; 3) керамические, или спеченные; 4) плавленые карбиды. 1) К литым сплавам относятся сормайт (2,5%С, 2,8% Si, 25% Cr, 3,5% Ni), ВК-3 (1,7% C, 28% Cr, 4% W, 58% Co) и др. Литые сплавы обычно выпускают в виде стержней различного диаметра и их применяют главным образом для наплавки изнашивающихся рабочих поверхностей, например, штампов, матриц и пуансонов, а также машин и механизмов, работающих на трение. 2) Порошкообразные или зернистые сплавы выпускают в виде порошка или крупки с величиной зерна 1-2 мм. Зернистые сплавы представляют собой механическую смесь различных составляющих. К зернистым сплавам относятся сталинит (8% C; 13% Mn; 18% Cr и др.), вокар (0,5%C, 85% W и др), ВИСХОМ-9 (6%C, 15% Mn; 5% Cr, остальное чугунная стружка). Эти сплавы применяются при наплавке зубьев экскаваторов, шеек камнедробилок, козырьков ковшей землечерпалок и др. деталей машин. Зернистые сплавы используют в виде присадочного порошка или как наполнители трубчатого электрода. 3) Керамические сплавы выпускают в виде пластинок и применяют главным образом для оснашения режущего инструмента. Основой этих сплавов являются карбиды вольфрама и титана. Пластинки керамических сплавов закрепляют на державках с помощью пайки. 4) Плавленые карбиды выпускают в виде кусков с острыми гранями. Они имеют очень высокую твердость и температуру плавления (около 3000 0С) и их применяют для оснащения бурового инструмента. Куски сплава ввариваются в углубления на поверхности детали таким образом, чтобы режущая грань выступала над поверхностью. Пространство между кусочками сплава заполняются наплавкой другого твердого сплава, литого или зернистого. В процессе работы инструмента промежуточный твердый сплав изнашивается быстрее и режущая грань плавленых карбидов все больше выступает над поверхностью и режет горную породу. 13.3. Классификация способов наплавки Способы наплавки по физическому признаку (используемый источник нагрева) можно разделить на три группы: 1) термические: а) ручная дуговая наплавка штучными электродами Этот способ являются наиболее распространенным способом благодаря простоте и возможности наплавления любой формы детали. При этом способе используют электроды требуемого состава диаметром от 3 до 6 мм. Наплавку ведут короткой дугой на минимальном токе. Для повышения производительности можно применять наплавку пучком электродов и трехфазной дугой. Основные достоинства метода: - универсальность и гибкость при выполнении разнообразных наплавочных работ; - простота и доступность оборудования; - возможность получения наплавленного металла практически любой системы легирования. Основные недостатки метода: - низкая производительность; - тяжелые условия труда; - непостоянство качества наплавленного слоя; - большое проплавление основного металла. б) полуавтоматическая и автоматическая дуговая наплавка Для наплавки применяются все основные способы механизированной дуговой сварки – под флюсом, проволоками и лентами в среде защитных газов. Наиболее широко используется наплавка под флюсом одной проволокой или лентой. Для увеличения производительности применяют многодуговую или многоэлектродную наплавку. Большое распространение получила дуговая наплавка самозащитными проволоками и лентами. Стабилизация дуги, легирование и защита расплавленного металла от азота и кислорода воздуха обеспечивается компонентами сердечника электродного материала. Дуговая наплавка в среде защитных газов применяется относительно редко. В качестве защитных газов используются углекислый газ, аргон, гелий или смеси этих газов. Преимущества: - универсальность; - высокая производительность; - возможность получения наплавленного металла любой системы легирования. Основной недостаток: - большое проплавление основного металла, особенно при наплавке проволоками. в) электрошлаковая наплавка Электрошлаковую наплавку металла применяют, например, для наплавки больших поверхностей различными износостойкими сплавами, а также сплавами с особыми свойствами. В качестве присадочного металла, наряду с проволочными и пластинчатыми электродами, могут применяться электроды сложной формы. Процесс наплавки начинается с зажигания и поддерживания мощной электрической дуги под слоем флюса. После образования ванны из жидкого шлака достаточной глубины процесс дуговой сварки переходит в электрошлаковый. Горение дуги прекращается, оплавление кромок изделий и расплавление электрода происходят за счет тепла, выделяющегося электрическим током в соответствии с законами Джоуля - Ленца при прохождении через жидкий шлак к металлу, и тепла выделяемого в контактах (жидкий шлак-металл). Основные достоинства метода: - высокая производительность процесса в широком диапазоне плотностей тока (от 0,2 до 300 А/мм2), что позволяет использовать для наплавки как электродную проволоку диаметром менее 2 мм, так и электроды большого сечения (>35000 мм2); - производительность, достигающая сотен килограммов наплавленного металла в час; - возможность наплавки за один проход слоев большой толщины. Основные недостатки: - большая погонная энергия процесса, что обуславливает перегрев основного металла в зоне термического влияния; - сложность и уникальность оборудования; - невозможность получения слоев малой толщины. г) плазменная наплавка основана на использовании в качестве источника нагрева плазменную дугу. Как правило, плазменная наплавка выполняется постоянным током прямой или обратной полярности. Плазменная наплавка имеет относительно низкую производительность (4-10кг/час), но благодаря минимальному проплавлению основного металла позволяет получить требуемые свойства наплавленного металла уже в первом слое и за счет этого сократить объем наплавочных работ. Основные достоинства метода: - высокое качество наплавленного металла; - малая глубина проплавления основного металла при высокой прочности сцепления; - возможность наплавки тонких слоев. Основные недостатки: - относительно невысокая производительность; - необходимость в сложном оборудовании. д) индукционная наплавка – высокопроизводительный легко поддающийся механизации и автоматизации процесс. В промышленности применяются два основных варианта индукционной пайки: с использованием твердого присадочного материала (порошковой шихты, стружки, литых колец) расплавляемого индуктором непосредственно на наплавляемой поверхности, и жидкого присадочного металла, который выплавляется отдельно и заливается на разогретую индуктором поверхность наплавляемой детали. Основные достоинства метода: - малая глубина проплавления основного металла; - возможность наплавки тонких слоев; Основные недостатки: - низкий к.п.д. процесса; - перегрев основного металла; е) лазерная наплавка; Применяют три способа лазерной наплавки: оплавление предварительно нанесенных паст; оплавление напыленных слоев; наплавка с подачей присадочного порошка в зону оплавления. Производительность лазерной порошковой наплавки достигает 5 кг/ч. Основные достоинства метода: - малое и контролируемое проплавление при высокой прочности сцепления; - возможность получения тонких наплавленных слоев; - небольшие деформации наплавляемых деталей; - возможность наплавки труднодоступных поверхностей; - возможность подвода лазерного излучения к нескольким рабочим местам, что сокращает время на переналадку оборудования. ж) электронно-лучевая наплавка; При электронно-лучевой наплавке электронный пучок позволяет раздельно регулировать нагрев и плавление основного и присадочного материалов, а также свести к минимуму их перемещение. Наплавка производится с присадкой сплошной или порошковой проволоки. Так как наплавка производится в вакууме, то шихта порошковой проволоки может состоять из одних легирующих компонентов. з) газовая наплавка; и) печная наплавка композиционных сплавов. 2) термомеханические: а) электроконтактная наплавка При этом способе наплавки соединение основного и присадочного металла осуществляется в результате совместной пластической деформации, протекающей при прохождении импульсов тока и действии усилия сжатия. В качестве присадочного материала используют ленту, проволоку, порошки их смеси. б) плакирование прокаткой и экструдированием Разнообразные способы плакирования с помощью горячей сварки прокаткой и экструдированием применяются в основном для производства толстых и тонких листов, полос, лент, фасонных профилей, прутков и проволоки. 3) механические: а) плакирование с использованием энергии взрыва Источником энергии при сварке взрывом служат взрывчатые вещества. Сварка взрывом применяется как для производства заготовок под последующую прокатку, так и непосредственно для плакирования деталей. Наиболее широко применяется взрывное плакирование пластичными коррозионно-стойкими сталями и сплавами. б) наплавка трением Суть метода заключается в быстром вращении присадочного прутка (1500-4000 об/мин), который торцом прижимается к наплавляемой поверхности. Металл нагревается, становится пластичным и как бы намазывается на поверхность изделия. Контрольные вопросы: 1. В чем состоит сущность наплавки?2. Приведите классификацию материалов, применяемых для наплавки.3. Как можно классифицировать способы наплавки?Лекция № 14.НапылениеПлан: 14.1. Классификация видов газотермического напыления 14.2. Сущность плазменного напыления 14.3. Оборудование для плазменного напыления 14.4. Технология плазменного напыления 14.1. Классификация видов газотермического напыления Газотермическим напылением называют процесс нанесения покрытий, основанный на нагреве материала до жидкого состояния и распыление его на изделие - подложку с помощью газовой струи. Покрытия наносят без существенного повышения температуры подложки, что исключает появление деформации напыленных деталей. Газотермическое напыление можно разделить на две группы (рис. 14.1.): 1) газопламенное; 2) газоэлектрическое.  Рис. 14. 1. Классификация видов газотермического напыления. 1) Сущность газопламенного напыления заключается в расплавлении напыляемых материалов газовым пламенем и распылении их сжатым воздухом (рис. 14.2.) В качестве напыляемого материала применяют порошок, проволоку сплошного сечения и порошковую проволоку или стрежни. В качестве горючего газа применяют ацетилен, пропан-бутан, природный газ и др. Недостатками газопламенного напыления являются низкое качество покрытий, обусловленное пониженной температурой пламени, малыми скоростями переноса частиц и большим содержанием окислов в покрытии.  Рис 14.2. Схема напыления газовым пламенем: 1 - горючая смесь; 2 - распыляемая проволока; 3 - сжатый воздух; 4 - напыляемый порошок; 5- металлизационный факел. 2) Сущность электрометаллизационного напыления заключается в плавлении проволоки электрической дугой и распылении жидкого металла сжатым воздухом. Распыления сжатым воздухом приводит к значительному выгоранию компонентов и их окислению. Электрометаллизаторы значительно проще в управлении в сравнении с пламенными. При электродуговом напылении в качестве исходного материала используют проволоку. Высокочастотные металлизаторы, как и электродуговые, относятся к аппаратам проволочного типа. Нагрев проволоки осуществляют индуцированием в ней токами высокой частоты. В качестве источника питания применяют ламповые генераторы ТВЧ (70-500кГц). Производительность высокочастотных металлизаторов в 1,5-2,5 раза выше производительности электрометаллизационных. Недостатками этого способа напыления являются низкий КПД установок (15-20%), относительно низкая прочность сцепления напыленного слоя с подложкой.  Рис. 14.3. Схема электрометаллизационного напыления: а - электродугового, б - высокочастотного: 1,3 - напыляемая проволока; 2 - сжатый воздух; 4 - индуктор; 5 - металлизационный факел. 14.2. Сущность плазменного напыления Одним из высокопроизводительных способов нанесения покрытий, при котором используется низкотемпературная плазма, является плазменное напыление. Физическое понятие “плазма” было введено в 1923 г. Лангмером для обозначения газообразного состояния, при котором газы становятся токопроводящими за счет ионизации атомов. При плазменном напылении в факеле струи встречаются электроны, ионы и нейтральные частицы. Для ионизации плазмы используют электрическую дугу, причем с целью повышения температуры дугу сжимают, чем резко повышают ее температуру. Температура аргоновой плазмы достигает 20000-23000˚С. Плазменное напыление находит широкое применение в тех отраслях машиностроения, где необходимо нанесением различных стойких сплавов защитить детали машин от интенсивного износа, увеличить работоспособность изнашивающихся частей в несколько раз, защитить детали от коррозии, эрозии, кавитации, абразивного износа, тепловых ударов и др. Толщина напыленных слоев колеблется от 0,03 мм до нескольких миллиметров. Напыленные покрытия обладают следующими преимуществами: высокой плотностью; прочным сцеплением с основным материалом; гладкой поверхностью напыления, не требующей последующей механической обработки (шлифовки); сравнительно малым расходом напыляемого материала по сравнению с другими методами.  Рис 14.4. Схемы плазменного напыления. а - подача напыляемого материала в плазменную струю через сопло; б - то же за сопловым участком; в - плазменная металлизация проволокой зависимой дуги; 1 - ввод газа; 2 - ввод воды; 3 - электродная проволока; 4 - подача порошка; 5 - металлизационный факел. Металлизацию проволокой производят независимой или зависимой дугой. В качестве плазмообразующих газов применяют аргон, азот, аммиак, гелий и смеси аргона с водородом. Лучшим газом, защищающим вольфрамовый электрод, является инертный газ аргон. Напыляемые материалы изготавливают в виде порошка или проволоки. Преимущества плазменного напыления порошкообразными материалами (в сравнении с проволочными материалами) следующие: более однородная (без последующей обработки) и мелкая структура покрытия; возможность получения комбинированных покрытий и так называемых псевдосплавов смешением порошков из различных материалов; низкая стоимость. Для плазменного напыления наиболее пригодны порошки сферической формы грануляцией 5-100 мкм. 14.3. Оборудование для плазменного напыления Установка предназначена для напыления покрытий с помощью плазменной струи. В комплект установки входят следующие узлы: источник постоянного тока (комплектуется выпрямителем или преобразователем), шкаф управления, плазматрон, питатель для дозирования и подачи порошка в зону напыления и соединительный кабель. Установка обеспечивает механизированную подачу проволоки или порошка в плазматрон, маневренность и возможность нанесения покрытий в труднодоступных местах. Напыление производится на постоянном токе от источника питания с подающей внешней характеристикой. Установка обычно комплектуется плазматроном для ручного напыления порошком и плазматроном для металлизации проволокой. Для напыления используется плазменная дуга косвенного действия между охлаждаемыми вольфрамовым катодом и медным соплом (анодом). Основными деталями плазматрона являются электроды - катод и анод. При работе в инертных средах в качестве материала катода используют прутки торированного вольфрама марок ВТ 10 и ВТ 15 и марок ВТ 30, ВТ 50, ВРН лантанированного вольфрама марки ВЛ или кружки из чистого вольфрама. В случае применения кислородо- или азотосодержащих плазмообразующих сред рекомендуется в качестве материала неплавящегося электрода использовать композитные сплавы. Плазматроны классифицируются: 1) по способу стабилизации дуги (газовая, водяная и магнитная); 2) по способу подачи газа (вдоль столба или перпендикулярно к нему) газовая стабилизация может быть аксиальной или вихревой. Наибольшее сжатие дуги достигается при вихревой стабилизации. Аксиальная система стабилизации обеспечивает ламинарный плазменный поток и удовлетворительное формирование столба плазменной дуги в канале электропроводного сопла. 3) по виду подаваемого в столб дуги материала (порошкообразный, проволочный и стрежневой материал). Наибольшее применение в практике напыления получили плазматроны, предназначенные для работы с порошкообразными материалами, что обеспечивает возможность изменения в широком диапазоне химического состава покрытия и его физико-механических свойств. Напыляемый материал вводят в плазменный поток тремя способами (рис 17.4): до анодного пятна дуги, в области анодного пятна дуги, после анодного пятна (в плазменную струю). В каждом из вариантов подачу материала осуществляют радиально, тангенциально и в продольном направлении. Самым распространенным в настоящее время способом ввода порошка является его ввод после анодного пятна дуги (в плазменную струю). 14.4. Технология плазменного напыления Технология плазменного напыления включает несколько последовательных операций: подготовку порошков и напыляемой поверхности, напыление покрытия, обработку покрытия и контроль качества. 1) Подготовка порошков. Для нанесения покрытий методом напыления применяют порошки грануляцией 5-100 мкм, а в отдельных случаях до 160 мкм. Мелкие порошки обладают высокой гигроскопичностью, комкуются. Для повышения их сыпучести перед напылением сушку порошков производят в сушильном шкафу при температуре 70-2000 С (в зависимости от состава порошка) в течение 2 ч. После сушки и охлаждения просеивают на механическом или вибрационном сите. Сушка порошка производится не более чем за 2-3 ч до напыления. 2) Подготовка деталей под напыление. Критерием удовлетворительной сцепляемости покрытия с подложкой является подготовка деталей перед напылением, осуществляемая одним из следующих способов: обезжириванием, травлением, пескоструйной обработкой (подогрев), механической обработкой. Обезжиривание бензином деталей производят для удаления масла и грязи с поверхности металла. Пескоструйная обработка очищает поверхность подложки и придает ей шероховатость в процессе обработки, что увеличивает контактную температуру под напыляемыми частицами на выступах микронеровностей. Термическая обработка обеспечивает активацию поверхности подложки. При напылении на воздухе подогрев для большинства металлов ограничен 100-200 0С. Механическая обработка предназначена для получения шероховатой поверхности подложки методом резания или шлифования. 3) Нанесение покрытий. Напыление покрытий в зависимости от назначения и напыляемых материалов производят на режимах, включающих следующие параметры: силу тока (А), напряжение (В), расход рабочего газа (м3/с), размер частицы порошка (мкм), дистанцию напыления (мм). Напыление производят за один проход плазматрона со скоростью, обеспечивающей получение толщины 15-100 мкм. Для получения равномерной толщины покрытия на кромках деталей необходимо обеспечить выход струи за край детали на расстояние не менее половины шага напыления и каждый проход должен перекрывать предыдущий на одну четверть ширины. В случае нанесения самофлюсующихся покрытий с целью повышения прочности сцепления покрытий с подложкой и снижения пористости производят оплавление покрытий. Оплавление напыленных покрытий может быть выполнено газовой горелкой, плазматроном, в печи, ТВЧ и в солевых расплавах. 4) Контроль качества наплавленных покрытий. Метод контроля выбирают в зависимости от свойств покрытия, вида и назначения детали: а) метод карцевания применяют для мягких покрытий типа серебряных. Поверхность покрытия карцуют не менее 15-20 с. Для карцевания применяют латунные или стальные щетки с диаметром проволоки 0,15-0,25 мм. Скорость вращения щеток 1800-2500 об/мин. После карцевания на контролируемой поверхности не должно наблюдаться вздутия и отслаивания покрытий. б) метод нанесения сетки царапин на напыленную поверхность острым ножом наносят несколько параллельных линий, глубиной до основного металла подложки на расстоянии 2-3 мм друг от друга и столько же параллельных линий, перпендикулярно к ним. На поверхности покрытия не должно наблюдаться вздутия и отслаивания покрытий. в) метод нагрева. Нагревают напыленные детали в течение часа при температуре в зависимости от материала покрытия до 300˚С с последующим охлаждением на воздухе. Вследствие различия коэффициентов термического расширения при слабой прочности сцепления покрытие вспучивается и частично отслаивается. Контрольные вопросы: 1. Что такое газотермическое напыление? 2. Что применяют в качестве напыляемого материала? 3. Каковы недостатки газопламенного напыления? 4. Назовите преимущества плазменного напыления. 5. По каким признакам проводится классификация плазматронов? 6. Какие этапы включает технология плазменного напыления? |