Конспект лекций по дисциплине Основные способы сварки наплавки. Конспект лекций по дисциплине Основные способы сварки, наплавки и пайки для подготовки бакалавров по направлению 5522700Машины и технология сварочного производства

Скачать 3.05 Mb. Скачать 3.05 Mb.

|

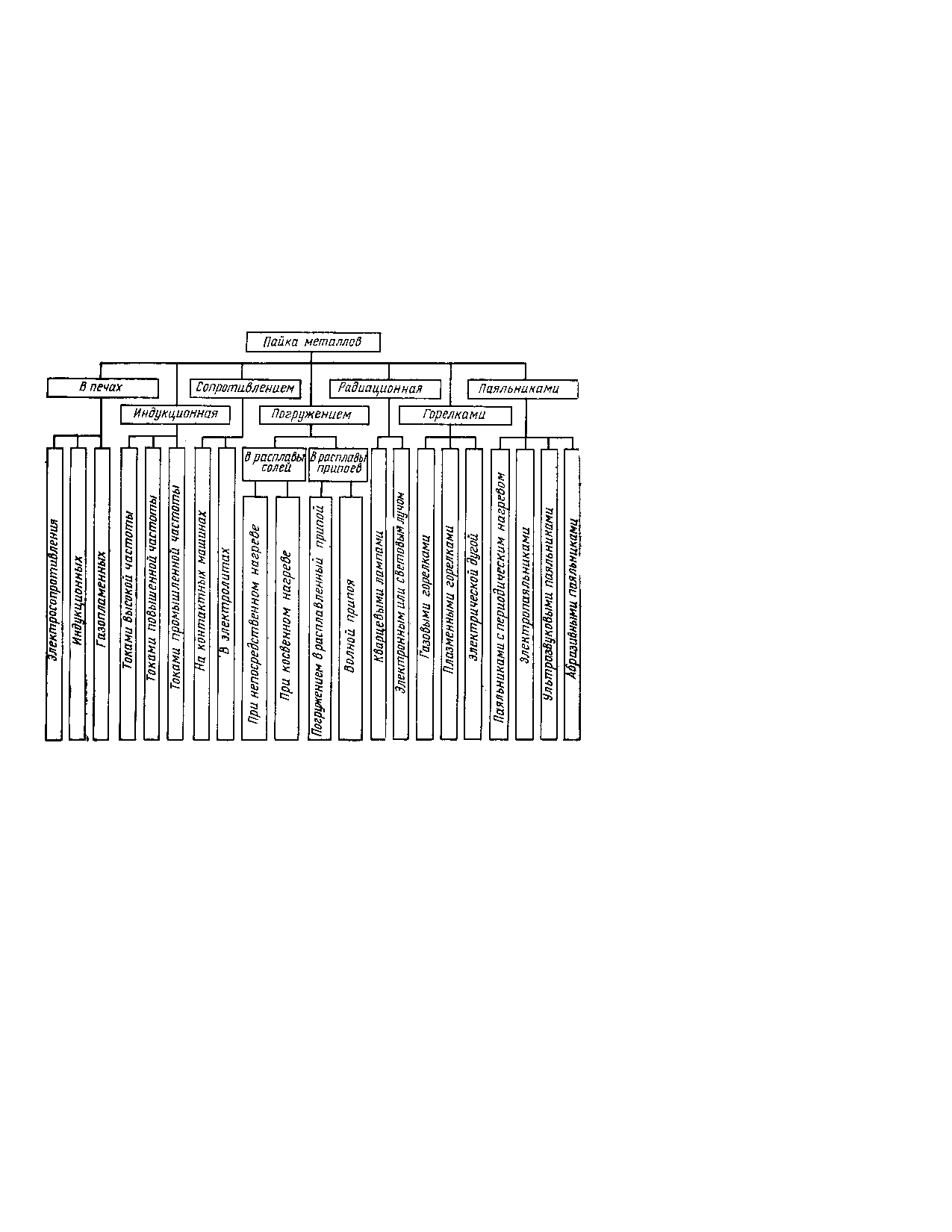

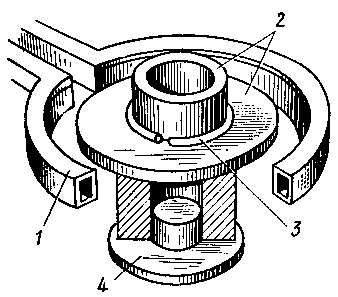

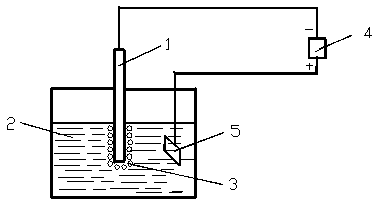

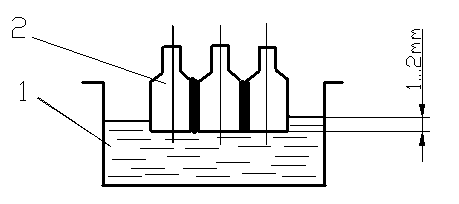

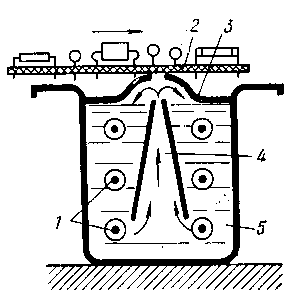

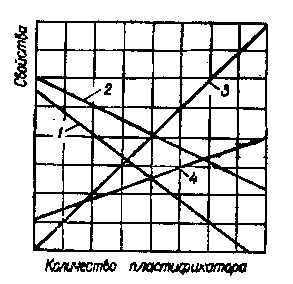

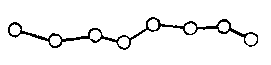

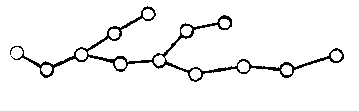

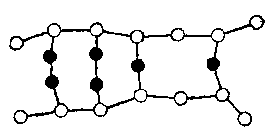

Лекция № 16.Способы пайкиПлан: 16.1. Классификация способов пайки 16.2. Способы пайки 16.1. Классификация способов пайки Рассмотренные методы пайки могут быть осуществлены с применением различных способов пайки в зависимости от используемых источников нагрева.  Рис 16.1 Классификация способов пайки 16.2. Способы пайки 1) Пайка в печах обеспечивает равномерный нагрев соединяемых деталей без заметной деформации даже при их больших габаритах и сложной конфигурации. Для пайки применяются печи с нагревом электросопротивлением, индукционным нагревом и газопламенные печи. Пайка крупногабаритных деталей производится в камерных печах с неподвижным подом. Для массовой пайки сравнительно мелких деталей применяются печи с сеточным конвейером или роликовым подом. В этих печах для предохранения деталей от окисления и повышения качества пайки создается специальная газовая атмосфера. Пайка в печах позволяет широко применять механизацию паяльных работ и обеспечить стабильное качество паяных соединений. 2) Индукционная пайка может производиться с нагревом детали токами высокой, повышенной и промышленной частоты. В этом случае необходимое тепло выделяется за счет тока, индуктируемого непосредственно в подлежащих пайке деталей. Различают две разновидности пайки с индукционным нагревом: стационарную и с относительным перемещением индуктора или детали.  Рис. 16.2. Принципиальная схема индукционной пайки: 1 - индуктор; 2 - паяемые детали; 3 - припой; 4 - подставка 3) Пайка сопротивлением происходит за счет тепла, выделяемого при прохождении электрического тока через паяемые детали и токопроводящие элементы. При этом соединяемые детали являются частью электрической цепи. Нагрев сопротивлением осуществляется или на контактных машинах аналогичных сварочным или в электролитах. При пайке в электролитах тепловой эффект возникает за счет высокого электрического сопротивления водородной оболочки, образующейся вокруг паяемой детали (катода), погруженной в электролит.  Рис. 16.3. Принципиальная схема пайки сопротивлением: 1 - паяемые детали; 2 - электролит; 3 - водородная оболочка; 4 - источник питания; 5 - анод. 4) Пайка погружением осуществляется путем нагрева деталей в ваннах с расплавами солей или припоев. При пайке в соляных ваннах нагрев может быть непосредственным или косвенным. При пайке в соляных ваннах при непосредственном нагреве деталей, детали погружаются в расплавы солей, выполняющих роль не только источника тепла, но и флюса. Преимуществом этого способа является очень высокая скорость нагрева. При пайке в соляных ваннах с косвенным нагревом паяемая деталь, помещенная в контейнер со спец. газовой средой или вакуумом, погружается в соляную ванну. Такой способ пайки обеспечивает несколько меньшую скорость нагрева, но качество поверхности паяемой детали получается более высокой. При нагреве в расплавленных припоях, подготовленные к пайке детали частично или полностью погружаются в ванну с припоем. Этот способ пайки нашел широкое применение при изготовлении автомобильных и авиационных радиаторов, твердосплавного инструмента, а также в радио- и электропромышленности. Пайка в расплавленных припоях имеет две разновидности: погружением в расплавленный припой и волной припоя. Пайка волной припоя состоит в том, что подаваемый насосом расплавленный припой образует волну над уровнем расплава. Паяемая деталь перемещается в горизонтальном направлении. В момент касания волны происходит пайка. Этот способ пайки получил большое распространение в радиоэлектронной промышленности при производстве печатного радиомонтажа.  Рис. 16.4. Схема пайки погружением в расплавленный припой: 1 - припой; 2 - паяемые детали.  Рис. 16.5. Принципиальная схема пайки волной припоя. 1 - электронагреватель; 2 - плата; 3 - волна; 4 - сопло; 5 -припой. 5) Радиационный нагрев осуществляется за счет излучения кварцевых ламп, расфокусированного электронного луча или мощного светового потока от квантового генератора (лазера). Радиационный нагрев позволяет значительно сократить продолжительность пайки использовать точную электронную аппаратуру для регулирования температуры и времени пайки. При радиационном нагреве лучистая энергия превращается в тепловую непосредственно в материале паяемых изделий. 6) При пайке горелками местный нагрев паяемых деталей и расплавление припоя осуществляется за счет тепла, выделяющегося в газовых горелках при сгорании углеводородов, в плазменных горелках за счет тепла плазменной струи и тепла электрической дуги косвенного действия. Эти источники нагрева различны по своей природе, но применение их для пайки идентично, поэтому их можно рассматривать одновременно. Из перечисленных способов нагрева газовые горелки обладают большей универсальностью. Применяя различные углеводороды в смеси с воздухом или кислородом можно получить необходимые для пайки металлов температуры нагрева. Питание газовых горелок горючим газом может производиться от баллонов, газовой сети или от газового генератора. Плазменные горелки дают более высокую температуру нагрева и поэтому могут быть перспективными для пайки таких тугоплавких металлов, как W, Ta, Mo, Nb. 7) Пайка паяльниками ввиду простоты их устройства и общедоступности этого способа нашла чрезвычайно широкое применение в различных областях техники. При этом способе пайки нагрев основного металла и расплавление припоя осуществляются за счет тепла, аккумулированного в массе металла паяльника, который перед пайкой или в процессе пайки нагревается. Паяльники можно разделить на 4 группы: 1) с периодическим нагревом 2) с электронагревом 3) ультразвуковые 4) абразивные. Паяльники с периодическим нагревом и электронагревом нашли наибольшее распространение для флюсовой пайки черных и цветных металлов при температурах ниже 300-350 0С. В ультразвуковых паяльниках колебания ультразвуковой частоты используются для разрушения окисной пленки на поверхности паяемого металла под слоем расплавленного припоя. Паяльники для ультразвуковой пайки могут быть и без подогревателя. В последнем случае для расплавленного припоя используется посторонний источник нагрева. Основное преимущество ультразвуковых паяльников - возможность без флюсовой пайки. Это нашло применение главным образом для пайки алюминия легкоплавкими припоями. Абразивные паяльники, как и ультразвуковые применяются для обслуживания алюминия и алюминиевых сплавов без применения флюсов. Окисная пленка при пайке удаляется за счет простого трения паяльником по обслуживаемой поверхности. Основным достоинством этих паяльников по сравнению с ультразвуковыми является возможность лужения и пайки алюминия и алюминиевых сплавов без применения дорогостоящего оборудования. Контрольные вопросы: 1. Какие способы пайки применяются при производстве паяных изделий?2. На каких эффектах нагрева металлов основана индукционная пайка?3. В чем состоит сущность пайки сопротивлением?4. Какой способ пайки находит наибольшее промышленное применение?5. На какие группы можно разделить паяльники, применяемые при пайке?Лекция № 17. Понятие о пластмассах и полимерах План: 17.1. Понятие о пластмассах и полимерах 17.2. Классификация полимеров 17.3. Получение полимеров 17.4. Физическое состояние полимеров 17.5. Классификация пластмасс 17.1. Понятие о пластмассах и полимерах Пластические массы - это синтетические материалы органического происхождения, получаемые на основе высокомолекулярных природных или синтетических смол полимеров. Часто в полимер с различной целью вводят добавки: стабилизаторы, пластификаторы, красители, наполнители. Стабилизаторы служат для повышения стойкости полимеров при воздействии света, повышении температуры и др. факторов. Обычно они предупреждают развитие цепной реакции разложения полимеров, обеспечивая тем самым повышение долговечности пластмасс и изделий из них. Пластификаторы облегчают переработку пластмасс. При этом повышается прочность. В качестве пластификаторов применяются низкомолекулярные высококипящие и малолетучие жидкости, как дибутилфталат, трикрезилфосфат и др.  Рис. 17.1. Изменение механических свойств полимера в зависимости от количества пластификатора: 1 - прочность на сжатие, 2 - прочность на разрыв, 3 - прочность на удар, 4 - относительное удлинение. Наполнители определяют механические свойства изделия, т.к. наполнитель играет роль своеобразного механического каркаса. В качестве наполнителей для производства пластмасс применяются материалы органического (тальк, каолин, слюды) происхождения. Свойства пластмасс определяются главным образом их основой - полимером. Полимерами называют вещества, молекулы которых состоят из многочисленных элементарных структурных звеньев, соединенных между собой химическими связями в длинные цепи линейного или разветвленного строения. В самой цепи атомы соединяются прочными химическими связями, действующими на расстоянии 1-1,5 Для макромолекул линейной структуры принято обозначение: (-М-)n, где М - элементарное структурное звено цепи; n - количество звеньев; черточками показаны химические связи в макромолекулу полимера. Название "полимер" связано с наименованием основного звена и включает приставку "поли" (от греческого слова "polis" - многий). Например, название ”полистирол” указывает, что элементарным звеном полимера является молекула стирола С6Н5-СH=CH2. Формула полистирола (С8H8)n. Мономерами называются первичные низкомолекулярные вещества, из которых образуются полимеры. 17.2. Классификация полимеров По форме строения молекул полимеры разделяются на 3 группы: 1) линейные полимеры, состоящие из макромолекул, атомы которых соединены между собой химическими связями в длинные цепи.  Рис. 17.2. Линейная структура макромолекулы. Соединения, имеющие линейную структуру макромолекул характеризуются высокой прочностью, значительной упругостью и способностью к высокоэластической деформации. Пример: полиэтилен: (-СН2-СН2-)n. 2) разветвленные полимеры, в которых в основной цепи макромолекулы появляются ответвления, состоящие из многократно повторяющихся мономерных звеньев.  Рис. 17.3. Разветвленная система макромолекулы Появление в макромолекулах разветвлений (боковых групп) увеличивает расстояние между отдельными макромолекулами, вследствие чего улучшается растворимость, повышается пластичность и снижается механическая прочность. Пример: Полистирол [-СН2-СН-]n | С6Н5 3) Сетчатые, или трехмерные полимеры, в которых цепи, составляющие макромолекулы, образуют пространственную сетку. Цепи макромолекул сетчатых полимеров связаны между собой силами основных валентностей при помощи поперечных мостиков, образованных различными атомами.  Рис. 17.4. Структура пространственного полимера Для макромолекул с пространственной структурой характерна высокая твердость и хрупкость, отсутствие растворимости, пластичности и эластичности при повышенной температуре. В качестве примера образования "сшитых" молекул можно указать на реакцию вулканизации каучука, при которой в результате действия серы происходит соединение отдельных цепочек между собой. По составу основной цепи макромолекулы полимера делят на 3 класса: 1) Карбоцепные полимеры, основные цепи которых построены только из углеродных атомов. К ним относятся полиэтилен, поливинилхлорид, политетрафторэтилен, полистирол, полиметилметакрилат и т.д. 2) Гетероцепные полимеры имеют в основных цепях помимо углерода атомы кислорода, азота, серы (поликарбонаты, полиамиды, полиэфиры, полиакрилаты и др.). 3) Элементоорганические полимеры могут иметь в основных цепях атомы кремния, бора, алюминия, титана, никеля, германия. 17.3. Получение полимеров Полимеры получают путем соединения исходных элементарных группировок (низкомолекулярных веществ) в результате реакций полимеризации или поликонденсации. Полимеризация - это процесс соединения отдельных молекул в одну большую молекулу без выделения каких-либо низкомолекулярных веществ, вследствие чего полимер имеет состав, одинаковый с исходным мономером. Если полимеризуются одинаковые молекулы, то полимеризация называется гомополимеризацией и идет по схеме n.A(-A-)n, где А - молекула мономера; (-А-) - молекула полимера; n - степень полимеризации, т.е. число молекул мономера, образующих одну молекулу полимера. В случае полимеризации смеси различных мономеров процесс называется сополимеризацией и происходит по схеме: n.A+n.B(-A-B-)n Процесс полимеризации может иметь ступенчатый или цепной характер. Ступенчатая полимеризация заключается в том, что в начале две молекулы в димер, который, присоединяя еще одну молекулу, дает тример и т.д. Процесс цепной полимеризации состоит из трех стадий: 1) возбуждение молекул; 2) рост цепи; 3) обрыв цепи. Важнейшими факторами, определяющими процесс полимеризации, являются температура, давление, концентрация инициатора и мономера. В настоящее время в промышленности применяются следующие методы полимеризации: 1) Блочный метод заключается в том, что смесь мономера с другими компонентами (инициаторами) заливают в форму и прогревают в ней до определенной температуры. Полимер получается в виде сплошного блока, чаще всего имеющего форму пластины или цилиндра. В качестве инициатора применяются чаще всего перекиси, например, перекись бензоила. 2) Полимеризация в растворителях может быть проведена двумя способами. В первом случае применяют растворитель, в котором растворимы как мономер, так и образующийся полимер. Образующийся конечный продукт представляет собой раствор полимера в растворителе. Во втором случае полимеризацию проводят в таком растворителе, в котором растворим только мономер. Образующийся при этом полимер непрерывно осаждается из раствора в виде суспензии и может быть отделен фильтрацией. 3) Полимеризация в водных эмульсиях является наиболее распространенным методом производства полимеров. При эмульсионной полимеризации мономер предварительно эмульгируют путем перемешивания в водной среде с добавкой эмульгаторов и затем добавляют инициатор, растворимый в воде или мономере. При перемешивании или взбалтывании происходит полимеризация. Для выделения полимера прибавляют кислоту или соль, что приводит к разрушению коллоидного раствора и осаждению полимера. Поликонденсация - химический процесс получения высокомолекулярных органических соединений из различных низкомолекулярных исходных веществ, сопровождающийся отщеплением различных побочных продуктов (воды, спирта, хлористого водорода и т.д.). Образующиеся в результате поликонденсации высокомолекулярные соединения отличаются по составам от исходных веществ, тогда как при полимеризации исходный мономер и образующийся полимер имеет одинаковый состав. Реакция поликонденсации носит ступенчатый характер. Рост цепи происходит путем взаимодействия одной молекулы с другой, полученный продукт взаимодействует с третьей молекулой и т.д. Н О Н О Н O Н О | | | | | | | | | | | | Н-N-СН2-С-ОН+Н-N- СН2-С-ОН Н-N-СН2-С- N-СН2-С-ОН+Н2О аминокислота. 17.4. Физическое состояние полимеров Полимеры могут быть как в аморфном, так и в кристаллическом состоянии. Аморфное состояние полимеров характеризуется хаотическим, не имеющим определенной направленности, расположением цепей и звеньев макромолекул. Для кристаллического состояния свойственна определенная ориентация и направленность цепей и звеньев макромолекул. Способность полимера к кристаллизации зависит от отсутствия значительного разветвления макромолекул от гибкости молекул. Кристаллизация наблюдается только у линейных полимеров или у полимеров, обладающих очень слабой сетчатой структурой. Кристаллические полимеры никогда не бывают закристаллизованными полностью и содержат обычно как кристаллическую, так и аморфную фазу. Любой аморфный полимер в зависимости от температуры может находится в трех состояниях: стеклообразном, высокоэластическом и вязкотекучем. Аморфное твердое состояние полимера называется стеклообразным. Колебательное движение звеньев и перемещение цепи как единого целого отсутствуют. Высокоэластическое состояние характеризуется наличием колебательного движения звеньев или групп звеньев, вследствие которого цепь полимера приобретает способность распрямляться под воздействием нагрузки и возвращаться в первоначальное состояние после ее снятия. В вязкотекучем состоянии макромолекулы полимера путем последовательного перемещения сегментов передвигаются относительно друг друга. Переход полимера из одного физического состояния в другое совершается не при какой-нибудь определенной температуре, а в некотором диапазоне температур. Средние температуры областей перехода называются температурами перехода. Температурой стеклования Тс называется температура перехода из высокоэластического состояния в стеклообразное. Температурой текучести Тт называется температура перехода из вязкотекучего в высокоэластическое. Переработка полимеров в изделия осуществляется в вязкотекучем состоянии, поэтому интервал между температурой текучести и температурой разложения полимера определяет температурный интервал его переработки и, в частности сварки. 17.5. Классификация пластмасс Согласно ГОСТ 5752-51 "Пластические массы органического происхождения" пластмассы были разделены по химическому характеру связующего вещества, по характеру и структуре наполнителя. Но в силу своей сложности терминология не получила практического применения. По классификации НИИ полимеризации пластиков в 1959 г. все пластмассы разделены на основе: 1) высокомолекулярных соединений, получаемых цепной полимеризацией; 2) высокомолекулярных соединений, получаемых поликонденсацией и ступенчатой полимеризацией; 3) химически модифицированных природных полимеров; 4) природных и нефтяных смол, полученных при деструкции различных органических веществ. По физико-механическим свойствам при 200С. 1) жесткие пластмассы - твердые упругие материалы аморфной структуры с высоким модулем упругости (109Н/м2) и малым удлинением; 2) полужесткие пластмассы - твердые упругие материалы кристаллической структуры со средним модулем упругости (4.108 Н/м2) и высоким относительным удлинением; 3) мягкие пластмассы - мягкие и эластичные материалы с низким модулем упругости (2.107 Н/м2) и высоким относительным удлинением. Все пластмассы по отношению к нагреванию можно разделить на две группы: 1) Термореактивные - пластмассы, которые при повышенном нагреве не переходят через высокопластическое состояние. С повышением температуры они не изменяют своих свойств, а затем, не переходя в эластическое состояние, разлагаются. Подвергаются нагреву только один раз. К ним относятся пластмассы на основе фенол-формальдегидных смол и др. (текстолит, бакелит, эбонит). 2) Термопластические - пластмассы, которые при нагревании размягчаются и становятся пластичными, а при охлаждении возвращаются в исходное состояние. Термопластические материалы могут подвергаться многократному нагреву и охлаждению без заметного изменения структуры и свойств, при условии, если они не нагреваются выше температуры разложения. К ним относятся винипласт, полиэтилен, полиамиды, полипропилен, фторопласт и др. Контрольные вопросы: 1. Что является основой пластмасс?2. Какие компоненты входят в состав пластмасс и их назначение?3. Как классифицируются полимеры?4. Какие стадии включает процесс цепной поляризации?5. Какие методы полимеризации применяются в промышленности? 6. В каких физических состояниях могут находиться полимеры?7. В чем состоит различие термореактивных и термопластичных пластмасс?8. До каких температур нагреваются термопласты при сварке, какие процессы протекают при их нагреве?9. Что называется температурным интервалом переработки пластмасс?10. Возможна ли сварка термореактивных пластмасс? |