Контрольные вопросы Какие аспекты влияют на эффективность управления предприятием

Скачать 0.74 Mb. Скачать 0.74 Mb.

|

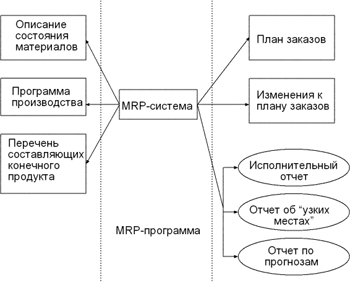

2.1 История систем MRPКак мы уже обсуждали, любая производственная компания борется за конкурентоспособность своих товаров на рынке. Основными целями производственных компаний являются: снижение реальной себестоимости продукции повышение производительности производства за счет эффективного планирования производственных мощностей и ресурсов. С начала 60-х г.г., когда появилась возможность хранения и анализа больших объемов данных (время первых операционных систем и вычислительных комплексов для предприятий), стала развиваться отрасль разработки программного обеспечения для предприятий. Задача планирования потребностей в материалах (Materials Requirements Planning, MRP) оказалась той первой задачей, которая привела к созданию целой индустрии программного обеспечения для управления предприятием. Решение задачи планирования потребностей в материалах реализуется с помощью алгоритма, который также носит название MRP-алгоритма. MRP-алгоритм – это алгоритм оптимального управления заказами на готовую продукцию, производством и запасами сырья и материалов. MRP-методология – это реализация MRP-алгоритма с помощью компьютерной системы. Реализация системы, работающей по этой методологии представляет собой компьютерную программу, позволяющую оптимально регулировать поставки комплектующих в производственный процесс, контролируя запасы на складе и саму технологию производства. Главной задачей MRP является обеспечение гарантии наличия необходимого количества требуемых материалов и комплектующих в любой момент времени в рамках срока планирования, наряду с возможным уменьшением постоянных запасов, и, следовательно, разгрузкой склада. В настоящее время MRP системы присутствуют практически во всех интегрированных информационных системах управления предприятием. Изначально MRP системы разрабатывались для использования на производственных предприятиях с дискретным3 типом производства, например: Сборка на заказ (Assembly-To-Order, ATO) Изготовление на заказ (Make-To-Order, MTO) Изготовление на склад (Make-To-Stock, MTS) Серийное производство (RPT) Если предприятие имеет процессное производство (Process Industry, Continuous-Batch Processing), то применение MRP-методологии оправдано в случае длительного производственного цикла. «…MRP системы редко используются для планирования материальных потребностей в сервисных, транспортных, торговых и других организациях непроизводственного профиля, хотя потенциально идеи MRP-систем могут быть с некоторыми допущениями применены и для непроизводственных предприятий, деятельность которых требует планирования материалов в относительно длительном интервале времени…»4 MRP системы базируются на планировании материалов для оптимальной организации производства и включают непосредственно функциональность MRP, функциональность по описанию и планированию загрузки производственных мощностей CRP (Capacity Resources Planning) и имеют своей целью создание оптимальных условий для реализации производственного плана выпуска продукции. 2.2 Структура MRP системы2.2.1 ТерминологияМатериалы - все сырье и отдельные комплектующие, составляющие конечный продукт. В дальнейшем мы не будем делать различий между понятиями "материал" и "комплектующий". MRP-система, MRP-программа - компьютерная программа, работающая по MRP алгоритму. Статус материала является основным указателем на текущее состояние материала. Каждый отдельный материал, в каждый момент времени, имеет статус в рамках MRP-системы, например: материал есть в наличии на складе, материал есть на складе, но зарезервирован для других целей материал присутствует в текущих заказах заказ на материал планируется Как видно, статус материала отражает степень готовности этого материала быть пущенным в производственный процесс. Страховой запас (safety stock) материала необходим для поддержания процесса производства в случае возникновения непредвиденных и неустранимых задержек в его поставках. По сути, в идеальном случае, если механизм поставок полагать безупречным, MRP-методология не постулирует обязательное наличие страхового запаса, и его объемы устанавливаются различными для каждого конкретного случая, в зависимости от сложившейся ситуации с поступлением материалов. Подробней об этом будет рассказано ниже. Потребность в материале в MRP-программе представляет собой определенную количественную единицу, отображающую возникшую в некоторой момент времени в течение периода планирования необходимость в заказе данного материала. Различают понятия полной потребности в материале, которая отображает то количество, которое требуется пустить в производство, и чистой потребности, при вычислении которой учитывается наличие всех страховых и зарезервированных запасов данного материала. Заказ в системе автоматически создается по возникновению отличной от нуля чистой потребности. Формула вычисления чистой потребности такова: Чистая потребность = полная потребность – инвентаризовано на руках – страховой запас – зарезервировано для других заказов 2.2.2 MRP–система как черный ящикОсновные элементы MRP системы можно разделить на элементы, предоставляющие информацию, программная реализация алгоритмической основы MRP и элементы, представляющие результат функционирования программной реализации MRP. На рис. 2.1 показаны входные и выходные параметры для MRP-системы.  Рис. 2.1. Входы и выходы MRP-системы. Входные данные: Программа производства (Основной Производственный План-график (ОПП), Master Production Schedule (MPS)) Основной производственный план, как правило, формируется для пополнения запаса готовой продукции или удовлетворения заказов потребителей. На практике разработка ОПП представляется петлей планирования. Первоначально формируется черновой вариант для оценки возможности обеспечения реализации по материальным ресурсам и мощностям. Система MRP осуществляет детализацию ОПП в разрезе материальных составляющих. Если необходимая номенклатура и ее количественный состав не присутствует в свободном или заказанном ранее запасе или в случае неудовлетворительных по времени планируемых поставок материалов и комплектующих, ОПП должен быть соответствующим образом скорректирован. После проведения необходимых итераций ОПП утверждается как действующий и на его основе осуществляется запуск производственных заказов. Перечень составляющих конечного продукта (Ведомость материалов и состав изделия (ВМ), Bill Of Materials (BOM)) Ведомость материалов (ВМ) представляет собой номенклатурный перечень материалов и их количества для производства некоторого узла или конечного изделия. Совместно с составом изделия ВМ обеспечивает формирование полного перечня готовой продукции, количества материалов и комплектующих для каждого изделия и описание структуры изделия (узлы, детали, комплектующие, материалы и их взаимосвязи). Ведомость материалов и состав изделия представляют собой таблицы базы данных, информация которых корректно отражает соответствующие данные, при изменении физического состава изделия или ВМ состояние таблиц должно быть своевременно скорректировано. Описание состояния материалов (Состояние запасов, Stock/Requirement List) Текущее состояние запасов отражается в соответствующих таблицах базы данных с указанием всех необходимых характеристик учетных единиц. Каждая учетная единица, вне зависимости от вариантов ее использования в одном изделии или многих готовых изделиях должна иметь только одну идентифицирующую запись с уникальным кодом. Как правило, идентификационная запись учетной единицы содержит большое количество параметров и характеристик, используемых MRP системой, которые можно классифицировать следующим образом: общие данные: код, описание, тип, размер, вес … данные запаса: единица запаса, единица хранения, свободный запас, оптимальный запас, запланированный к заказу, заказанный запас, распределенный запас, признак партии/серии … данные по закупкам и продажам: единица закупки/продажи, основной поставщик, цена,... данные по производству и производственным заказам и т.д. Записи учетных единиц обновляются всякий раз при выполнении операций с запасами, например, запланированные к закупке, заказанные к поставке, оприходованные, брак и т.д. Основные операции На основании входных данных MRP система выполняет следующие основные операции: на основании ОПП определяется количественный состав конечных изделий для каждого периода времени планирования к составу конечных изделий добавляются запасные частей, не включенных в ОПП для ОПП и запасных частей определяется общая потребность в материальных ресурсах в соответствии с ВМ и составом изделия с распределением по периодам времени планирования общая потребность материалов корректируется с учетом состояния запасов для каждого периода времени планирования осуществляется формирование заказов на пополнение запасов с учетом необходимых времен опережения Выходные данные Результатами работы MRP системы являются: план-график снабжения материальными ресурсами производства - количество каждой учетной единицы материалов и комплектующих для каждого периода времени для обеспечения ОПП. Для реализации плана-графика снабжения система порождает план-график заказов в привязке к периодам времени, который используется для размещения заказов поставщикам материалов и комплектующих или для планирования самостоятельного изготовления изменения плана-графика снабжения – внесение корректировок в ранее сформированный план-график снабжения производства ряд отчетов, необходимых для управления процессом снабжения производства |