Курс лекций ТПвМ. Курс лекций по дисциплине Технологические процессы в машиностроении

Скачать 1.96 Mb. Скачать 1.96 Mb.

|

|

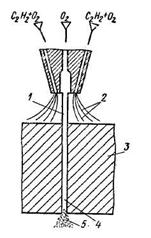

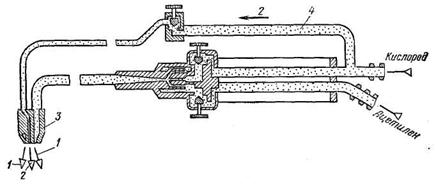

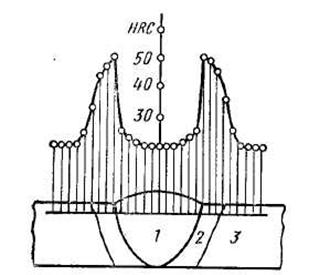

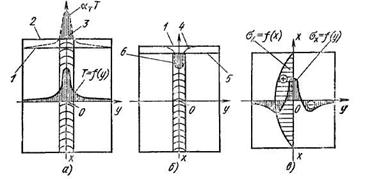

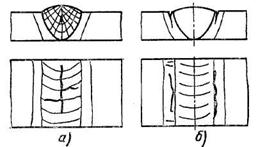

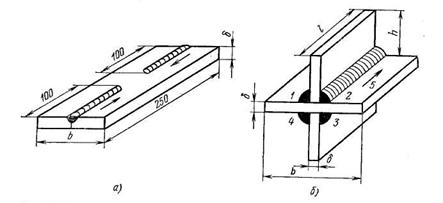

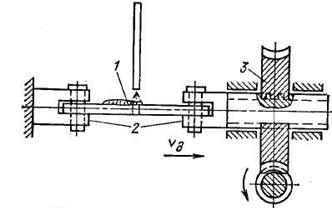

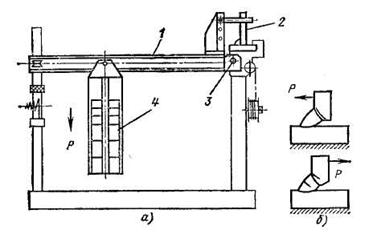

Лекция 14. Огневая резка металлов и сплавов. Технология сварки металлов и сплавов. Термохимическая резка металлов В процессе резки металл из полости реза может быть удален термическим способом (расплавляется по линии реза и вытекает) и химическим способом (окисляется, превращается в окислы и шлаки, которые также удаляются из полости реза). Оба эти процесса могут происходить одновременно. К термическому и химическому воздействию может присоединиться механическое действие струи газа, электрода, порошка, способствующее наталкиванию жидких и размягченных продуктов из полости реза. Существует несколько способов резки, но в промышленности наиболее распространена газокислородная резка. Газокислородная резка. Этот способ относится к термохими ческой резке и заключается в сжигании металла в струе технически чистого кислорода и удалении этой струей образующихся окислов. При горении железа в кислороде выделяется значитель ное количество теплоты по реакции:  Рис. 27. Схема газокислородной резки Для начала горения металл подогревают до температуры его воспламенения в кисло роде (например, сталь до 1000—1200 °С). На рис. 27 показан процесс газокислородной резки. Металл 3 нагревается в начальной точке реза до температуры воспламенения специальным подогревающим ацетилено-кислородным пламенем 2, затем направляется струя режущего кислорода 1, и нагретый металл начинает гореть. Горение металла сопровождается выделением теплоты, кото рая вместе с подогревающим пламенем разогревает лежащие ниже слои и распрост раняется на всю толщину металла. Образующиеся окислы 5 в расплавленном состоянии выдуваются струей режущего кислорода из зоны реза 4. Конфигурация перемещения струи соответствует заданной форме реза. Металл будет разре шаться по заданной линии. Для обеспечения нормального процесса резки металл должен отвечать следующим требованиям: 1. температура его плавления должна быть выше темпера туры горения в кислороде; 2. температура плавления окислов металла должна быть ниже температуры его плавления; 3. количество теплоты, выделяющейся при сгорании металла и кислородной струе, должно быть достаточным для поддержа ния непрерывного процесса резки; 4. теплопроводность не должна быть слишком высокой, в про тивном случае слишком интенсивно отводится теплота и процесс резки прерывается; 5. образующиеся окислы должны быть достаточно жидкотекучими и легко выдуваться вниз струей режущего кислорода. Практически указанным требованиям отвечают железо, низ коуглеродистые и низколегированные стали. Процесс газовой резки затрудняется при содержании в стали свыше 0,7% С, так как температура воспламенения в связи с этим повышается и достигает температуры плавления сплава. Содержа ние легирующих примесей не должно превышать 5 %, так как они способствуют образованию тугоплавких окислов. Чугуны, медные и алюминиевые сплавы, высокохромистые и хромоникелевые стали не поддаются нормальному процессу резки. Чугун имеет температуру горения, равную температуре плавления. Медь и ее сплавы не режутся вследствие высокой теп лопроводности и малой теплоты сгорания. Алюминий и его сплавы и высоколегированные стали покрыты тугоплавкой пленкой окис лов, поэтому процесс резки затруднен. По характеру и направленности кислородной струи существуют три основных вида резки: разделительная, образующая сквозные разрезы; поверхностная, при которой на поверхности металла образуются канавки круглого очертания; кислородным копьем, заключающаяся в прожигании в металле глубоких отверстий. При разделительной резке режущая струя на правлена нормально к поверхности металла и прорезает его на всю толщину. Разделительной резкой раскраивают листовую сталь, ре жут профильный материал, вырезают косынки, круги, фланцы и т. п. При поверхностной резке режущая струя на правлена под очень малым углом к поверхности металла (почти параллельно ей) и обеспечивает грубую его строжку или обдирку. Ею удаляют поверхностные дефекты отливок. Резку кислородным копьем выполняют тонко стенной стальной трубкой (копьем), присоединенной к рукоятке. Кислород проходит через стальную трубку, прижатую свободным концом к прожигаемому металлу. Начинается резка с подогрева конца отливки или места реза на металле сварочной дугой или горелкой. При пропускании кислорода конец копья быстро заго рается, и дальнейший подогрев не нужен. Копье прижимают к металлу и углубляют в него. Таким образом, выжигают отвер стие круглого сечения. Кислородным копьем прожигают летки в металлургических печах, отверстия в бетоне и т. п. Резка может быть ручной и машинной. Для ручной резки при меняют универсальный резак типа УР со сменными мундштуками (рис. 28). В резаке конструктивно объединены подогревающая и режущая части. Подогревающая часть аналогична таковой у сва рочных горелок. Режущая часть состоит из дополнительной трубки 4 для подачи режущего кислорода. В мундштуке находятся два концентрически расположенных отверстия для выхода подогреваю щего пламени 1 и режущей струи 2. Мундштук резака 3 образует прямой угол со стволом и в него впаяна трубка 4 для подачи режущего кислорода. Газы в мундштук резака подаются с по мощью вентилей.  Рис. 28. Схема газокислородного резака. Ацетилен можно заменить более дешевыми газами: природ ными, светильным, парами бензина и керосина. При замене ацетилена другими газами увеличивают в резаке сечения каналов инжектора и смесительной камеры. Ручная резка вследствие неравномерности перемещения ре шит и вибрации режущей струи не обеспечивает высокого ка чества поверхности реза, поэтому ее затем механически обрабатывают. Для получения реза высокого качества применяют машинную резку, которая обеспечивает равномерное перемещение резака по линии реза, строгую перпендикулярность режущей струи но отношению к разрезаемой поверхности и постоянное расстояние мундштука от поверхности металла. Машинную резку выполняют на специальных автоматах и полуавтоматах с одним или несколькими резаками, при вырезке прямолинейных и криволинейных фасонных заготовок — по ме таллическому копиру. Копир изготовляют по чертежу вырезаемой заготовки, по ребру копира катится копирный ролик, сообщаю щий соответствующее перемещение резаку. Управление движением копирного ролика может быть ручное, механическое и электрическое. Наша промышленность для кисло родной резки выпускает машины всех типов. Обычной кислородной резкой режут металлы толщиной 5 – 300 мм. При резке металла толщиной более 300 мм применяют специальные резаки. Кислородно-флюсовая резка. При этом способе в зону резки вместе с режущим кислородом вдувают порошкообразный флюс с железной основой. При сгорании флюса в кислородной струе выделяется дополнительное количество теплоты. Окислы железа, образующиеся при сгорании железного порошка, сплавляясь с окислами разрезаемого металла, образуют более легкоплавкий и жидкотекучий шлак. В то же время частицы флюса, выходя из сопла резака с большой скоростью механически удаляют тугоплавкие окислы. Для получения флюса к железному порошку примешивают флюсующие добавки, поэтому, кроме термического и механического удаления окислов, происходит флюсование, т. е. перевод тугоплавких окислов в более легкоплавкие соединения. Кислородно-флюсовой резкой режут металлы и сплавы, не поддающиеся обычной газовой резке, например высокохромистые и хромоникелевые стали, чугуны, медные сплавы. Кислородно-флюсовую резку выполняют с помощью специальной аппаратуры: флюсопитателя и кислородного резака с приспособлениями для подачи флюса. Флюс в место реза подают из бункера через инжек тирующее устройство вместе с режущим кислородом по дополни тельной трубке через мундштук. Наша промышленность выпу скает установки типа УФР и УРХС. Наряду с кислородной и кислородно-флюсовой резкой в со временной технике применяют термические способы резки: элек трической дугой; газоэлектрическую; проникающей плазменной струей; струей дуговой плазмы. Дуговая электрическая резка. Эта резка основана на выплав лении металла по линии реза теплотой электрического дугового разряда. Дуга возбуждается угольным или стальным электродом. Расплавленный металл стекает по стенкам образующегося углуб ления — реза под действием собственной массы и незначитель ного давления дуги. Качество реза и производительность резки низкие. Этот способ является подсобным процессом при сварочно-монтажных работах. Воздушно-дуговая резка. При этом способе металл расплав ляется дугой с неплавящимся угольным или графитовым электро дом, а расплавленный металл выдувается из полости реза потоком сжатого воздуха, подаваемого параллельно электроду. Воздушно-дуговую резку можно выполнять во всех пространственных положениях. Основная область ее применения — поверхностная обработка металла (различные углубления в виде канавок, сня тие лишнего или дефектного металла и т. п.). Применяют раздели тельную воздушно-дуговую резку. Для воздушно-дуговой резки используют специальные резаки, представляющие собой держатель электродов; головка его имеет сопла для воздуха. Рукоятку держателя можно присоединять к токоподводящему кабелю и воздушному шлангу; она имеет устрой ство для пуска и выключения воздуха. Плазменно-дуговая резка. Эту резку выполняют проникаю щей дугой и струей дуговой плазмы. При резке проникающей дугой металл выплавляется из полости реза направленным пото ком плазмы, совпадающим с токоведущим столбом создающей его дуги прямого действия. Этим способом режут толстые листы алю миния и его сплавов (до 80—120 мм), коррозионно-стойкую сталь и медные сплавы. При резке струей дуговой плазмы используют струю свободной газовой плазмы полученной в столбе дугового разряда независимой дуги. Плазменной струей независимой дуги режут неэлектропроводные материалы (например, керамику), тонкие стальные листы, алюминиевые и медные сплавы, жаропрочные сплавы и т. д. При плазменно-дуговой резке используют аргон и его смесь с водо родом (до 35% Н2). Скорость резки зависит от толщины разрезае мого металла, параметров плазменной головки и режима. Ско рость резки проникающей дугой при прочих равных условиях выше скорости резки струей плазмы независимого действия. Плазменную резку выполняют специальным резаком, называемым плазмотроном. Плазмотрон отличается от плазменной сварочной горелки размерами, большей электрической мощностью, большим расходом газа, обязательным водяным охлаждением. В установку для плазменной резки, помимо плазменной горелки, входят устройства для перемещения плазмотрона по линии реза, источники питания током, устройства для питания газом, подачи охлаждающей воды и др. Технология сварки различных металлов и сплавов Свариваемость металлов и сплавов В современном машиностроении наряду с обычной низкоугле родистой сталью широко применяют металлы и сплавы, обладаю щие высокими механическими или специальными физическими свойствами, такими как жаропрочность, коррозионная стойкость и т. д. При наличии высоких эксплуатационных свойств многие из них имеют пониженную или плохую свариваемость. К таким металлам и сплавам относятся углеродистые и легированные конструкционные и теплоустойчивые стали, вы соколегированные коррозионно-стойкие и жаропрочные стали, чугун, медь, алюминий, магний, туго плавкие металлы и их сплавы. Понижен ная свариваемость проявляется в из менении свойств металла в зоне свар ного соединения по сравнению с осно вным металлом, а также в образовании сварочных дефектов в виде трещин, пор, неметаллических включений и т. п.  Рис. 29. Распределение твёрдости по сечению сварного соединения из закаливающейся стали 40 ХФА Наиболее часто встречается неодно родность свойств сварного шва, зоны термического влияния и основного ме талла, обусловленная различием струк тур, величин зерен и т. д. Например, при сварке углеродистых и легированных сталей вследствие значительных скоростей охлаждения, ха рактерных для процесса сварки, металл закаливается в зоне тер мического влияния (рис. 29). Закаленная зона 2 имеет более высокую твердость и пониженную пластичность, чем основной ме талл 3 и сварной шов 1. Следствием плохой свариваемости металлов являются трещины в сварных соединениях, которые разделяют па горячие и холод ные. Трещины образуются в процессе сварки в результате дейст вия сварочных напряжений в периоды времени, когда отдельные зоны сварного соединения находятся в разупрочненном и хрупком состояниях. При сварке почти всегда возникают остаточные сва рочные напряжения, как правило, растягивающие напряжения в шве и сжимающие в основном металле. Возникновение сварочных напряжений происходит следующим образом (рис. 30). Вследствие неравномерного разогрева изделия при сварке (рис. 30, а) свободное термическое расши рение шва и околошовной зоны ограничивается реакцией менее нагретых зон основного металла. Вместо удлинения отдельных слоев свариваемого металла по кривой α1Т происходит равномерное удлинение всей свариваемой пластины, в результате чего первоначальная грань пластины 1 в момент максимального разо грева занимает положение 2. Поэтому шов и прилегающая к нему зона металла при нагреве претерпевают местную пластическую деформацию сжатия, пропорциональную заштрихованной площади 3. После охлаждения (рис.30,б) контур пластины зани мает положение 5, а участки сварного соединения, претерпевшие при нагреве пластическую деформацию, оказываются укорочен ными в соответствии с контуром 4 пропорционально заштрихован ной площади 6. Поскольку они связаны с основным металлом, который пластически не деформировался и перво начальные размеры кото рого не изменились, то шов и околошовная зона после сварки претерпевают растяжение. Растягиваю щие напряжения (+) в шве уравновешиваются сжимающими напряжения ми (–) в основном метал ле (рис.30, в).  Рис. 30 Процесс возникновения сварочных напряжений при сварке пластины встык: T = f(y) – распределение температуры по оси Оу: σх=f(x) и σx=f(y) – соответственно распределение остаточных продольных напряжений по осям Ох и Оу. Горячие трещины об разуются в основном в сварных швах различных сплавов (рис. 31, а) в процессе их кристаллизации. Спла вы в отличие от чистых металлов кристаллизуются в некото ром интервале температур (Тлик – Тсол). Во время пребывания (шва в температурном интервале кристаллизации он находится в твердо-жидком состоянии, т. е. состоит из твердых кристаллов, окруженных жидкими прослойками. В отдельных случаях сва рочные деформации и напряжения оказываются достаточными, чтобы вызвать разрушение по жидким межкристаллическим про слойкам, т. е. привести к образованию горячих трещин. Горячие трещины часто образуются в швах высоколегированных сталей, алюминиевых и медных сплавов.  Рис. 31. Трещины в сварных соединениях: а – горячие в шве; б – холодные в зоне термического влияния.  Рис. 32. Сварочные технологические пробы для оценки склонности металлов к образованию горячих (а) и холодных (б) трещин при сварке: 1–4 – последовательность сварки швов; 5 – направление сварки; δ – толщина металла; b, h, l – соответственно ширина, высота и длина элементов проб. Склонность металла к образованию горячих тре щин при сварке может быть качественно оценена сваркой образцов малой жесткости, так называе мых технологических проб (рис. 32, а). Материа лы, в которых при свар ке проб образовались го рячие трещины, считаются склонными к образованию трещин. Один из способов количественной оценки со противляемости металла образованию горячих трещин при сварке заключается в испы тании сварных образцов на специальной испытательной маши не (рис. 33). При испытании образцов кристаллизирующаяся сварочная ванна подвергается деформации растяжения. Ско рость растяжения, вызывающая образование горячих тре щин в образце, является критической и служит количественной цепкой сопротивляемости металла сварного шва образованию трещин. Холодные трещины чаще возникают в зоне термического влияния после полного затвердевания сварного шва в период завер ения охлаждения или последующего вылеживания сварной конструкции (см. рис. 32, б). Холодные трещины часто образуются сталях перлитного и мартенситного классов, если в процессе варки происходит частичная или полная закалка металла в зоне термического влияния. Холодные трещины возникают под дей ствием остаточных сварочных напряжений, которые постоянно действуют в сварной конструкции. Склонность к образованию холодных трещин увеличивается при насыщении шва водородом, который попадает в него из влажных электродных покрытий, флюсов и окружающего воздуха.  Рис. 33 Схема машины для определения сопротивления металла шва образованию горячих трещин: 1 – разрезанный образец, испытуемый в момент нахождения сварочной ванны в месте разреза; 2 – захваты машины; 3 – механический привод  Рис. 34. Схема испытательной установки (а) для определения сопротивляемости сталей образованию холодных трещин при сварке и схема нагружения образца (б). Наиболее простым качественным способом определения со противляемости сталей образованию холодных трещин является сварка жестких технологических проб (см. 32, б). Материалы, в которых при сварке проб образуются холодные трещины, счи таются склонными к образованию трещин. Количественный метод оценки сопротивляемости сталей образованию холодных трещин при сварке состоит в механическом испытании сварных образцов непосредственно после сварки постоянной длительно действую щей нагрузкой. В специальных установках сварные образцы не больших размеров нагружают грузами различных масс (рис. 34). Под действием груза образцы выдерживают в течение 20 ч. Мини мальные напряжения в образце, при которых возникают холодные трещины, являются критическими и служат для оценки сопротив ляемости сталей образованию трещин. Почти на всех металлах и сплавах можно получать сварные соединения. Однако в отдельных случаях для получения качественных и работоспособных сварных соединений необходимо при менять сложные технологические приемы (подогрев, отжиг и т. п.). В зависимости от этого все материалы можно подразделить на хорошо, удовлетворительно, ограниченно и плохо сваривающиеся. Например, к хорошо сваривающимся относятся низкоуглеро дистые и низколегированные стали 25, 15Н2М, 20Х и др., к удовлетворительно сваривающимся — стали 35, 20ХН2М, 20ХГС и др. При сварке этих сталей необходимо строго соблюдать режим сварки, иногда их нужно подогревать до 100—150° С. К ограниченно сваривающимся относятся материалы, которые для получения качественных соединений требуют специальных сварочных материалов, подогрева до 150—350° С, термической обработки и т. д. К таким материалам относятся стали 45, ЗОХГСА, 30ХН2МА и др.; к плохо сваривающимся — стали 50Г2, 40ХФА и др, которые, хотя и сваривают некоторыми способами с приме нением сложных технологических приемов, одноко сварные сое динения из этих сталей имеют пониженное качество. Сварка углеродистых и легированных конструкционных сталей Углеродистые (более 0,30% С) и легированные (легирующих элементов до 3—5%) конструкционные стали (45, ЗОХГСА, 40ХФА и др.) применяют в состоянии закалки и отпуска как материал повышенной прочности для изготовления деталей машин и кон струкций. В нормализованном состоянии (закалка с охлаждением на воздухе) они имеют перлитную или мартенситную структуру и по этому признаку являются сталями перлитного или мартен-ситного класса. Стали, одновременно легированные хромом, молибденом и вана дием, относятся к теплоустойчивым сталями (15ХМ, 15Х1М1Ф и др.). По структуре в нормализованном состоянии теплоустой чивые стали могут быть перлитного и мартенситного классов. Электродуговую сварку углеродистых и легированных сталей выполняют электродными материалами, обеспечивающими необ ходимые механические свойства или теплоустойчивость наплав ленного металла. Основная трудность при сварке углеродистых и легированных сталей заключается в закалке околошовной зоны и возможности образования холодных трещин. Для предупрежде ния холодных трещин рекомендуется: · подогревать изделия до 100—300° С для замедления охлаждения и исключения закалки сварного соединения; · заменять однослойную сварку многослойной; при этом сва ривают валиками небольшого сечения по неостывшим (ниже 100— 300° С) нижним слоям металла; · применять для сварки основные электроды и флюсы; перед сваркой прокаливать электроды и флюсы при 400—450° С в течение нескольких часов для удаления из них влаги; сваривать на постоянном токе обратной полярности; · производить отпуск изделий непосредственно после сварки до 300° С и выше для повышения пластичности закаленной структуры. Контактную точечную сварку конструкционных сталей выполняют на мягких режимах (продолжительный нагрев током и быстрое удаление заготовок из машины во избежание отвода теплоты электродами). Контактную стыковую сварку этих сталей произ водят методом прерывистого оплавления, что обеспечивает подо грев деталей перед сваркой. Сварка высокохромистых сталей Высокохромистые стали, содержащие 12—28% Сr, обладают антикоррозионными и жаропрочными свойствами. В зависимости от структуры в нормализованном состоянии их подразделяют на ферритные (12X17, 15Х25Т, 15X28), ферритно-мартенситные (12X13) и мартеиситные (20X13, 30X13, 40X13). Трудности при сварке ферритных сталей связаны с охрупчи-ванием металла шва и зоны термического влияния. При нагреве до высоких температур происходит интенсивное укрупнение зе рен. При замедлении охлаждения в области температур 550—400° С по границам зерен выпадают хрупкие фазы. Для предупреждения указанных явлений при сварке этих сталей необходимо: 1) сваривать при малых погонных энергиях, т. е. применять пониженные значения тока и валики малого сечения для ускорения охлаждения при сварке; 2) отжигать после сварки при 800—900° С для растворения хрупких фаз с последующим быстрым охлаждением. При сварке ферритно-мартенситных и мартенситных сталей возможны закалка шва и околошовной зоны и образование холодных трещин. Для предупреждения трещин эти стали сваривают с подогревом до 200—300° С. Сварка аустенитных хромоникелевых сталей Введение в хромистую сталь, содержащую 18% Cr, 8%Ni пе реводит ее из ферритного класса в аустенитный. По сравнению с ферритными сталями аустенитные обладают более высокой кор розионной стойкостью и жаропрочностью. При сварке коррозион но-стойких сталей типа 18-8 (18% Сr и 8% Ni) возможно выпадение карбидов хрома по границам зерен при продолжительном пребы вании металла в зоне температур 500--800° С и возникновение склонности к межкристаллитной коррозии. Для получения кор розионно-стойких сварных соединений необходимо применять следующие меры: · сваривать при малых погонных энергиях с теплоотводя- щими медными подкладками и водяным охлаждением для ускоре ния охлаждения и сокращения времени пребывания в зоне опас ных температур; · вводить в сталь и шов сильные карбидообразующие эле менты (титан, ниобий) и снижать содержание углерода с целью исключения выпадения карбидов хрома; · закаливать после сварки с 1050°С; при этом нагрев до вы сокой температуры приводит к растворению карбидов хрома и по лучению чисто аустенитной структуры; закалка фиксирует эту структуру в сварном соединении. Повышение содержания хрома до 25% и никеля до 20% обеспе чивает стойкость стали против коррозии в высокотемпературной га зовой среде и концентрированных кислотах. При сварке аустенитных сталей этого типа металл шва склонен к образованию крупно кристаллической первичной структуры и возникновению горячих трещин. Для уменьшения склонности к горячим трещинам необ ходимо : · применять специальную аустенитную сварочную проволоку и электроды, легированные марганцем (Св-30Х25Н16Г7 и др.); · сваривать на небольших токах и пониженном напряжении для получения широких и выпуклых, а не вогнутых сварных швов. Аустенитные хромоникелевые стали хорошо свариваются контактной сваркой. Точечную и шовную сварку проводят на пониженных плотностях тока, так как эти стали обладают высоким удельным сопротивлением и при повышенном давлении, вслед ствие их значительной прочности при высоких температурах. Сварка чугуна Чугун относится к категории плохо свариваемых сплавов. Его сваривают для исправления дефектов в отливках и при ре монте деталей, получивших трещины при эксплуатации. Дуговая сварка холодного металла чугунными электродами с покрытиями пе обеспечивает хорошего качества сварных соединений. Металл шва и переходной зоны получает отбеленную структуру, а около шовная зона закаливается. Закалку и отбеленную структуру устраняют высокотемпературным продолжительным отжигом. Горячую сварку чугуна выполняют с предварительным подо гревом свариваемых деталей до 400—700° С. Детали подогревают в нагревательных печах и горнах с применением древесного угля и воздушного дутья. Перед сваркой в деталях вырубают дефект ные места и разделывают кромки, которые затем заформовывают с помощью графитных пластин и кварцевого песка, замешанного на жидком стекле. Сваривают чугунными электродами (диаметром 8—25 мм) со стабилизирующей или специальной обмазкой. Ток выбирают, принимая 50—90 А на 1 мм диаметра электрода. Сваренные детали охлаждают вместе с печыо. При горячей сварке чугуна получают сварное соединение без твердых отбеленных и закаленных участ ков. Однако горячая сварка — дорогой и трудоемкий процесс; ее применяют для ремонта уникальных деталей. Горячую сварку также выполняют науглероживающим газовым пламенем с флю сом на основе буры. При холодной сварке чугуна сваривают стальными, медно-железными, медно-никелевыми электродами и электродами из аустенитного чугуна. В случае применения стальных электродов валики наплавляют низкоуглеродистыми электродами со стаби лизирующей или качественной обмазкой. Заготовку сваривают при малых погонных энергиях электродами небольшого диаметра. Наплавку выполняют многослойной. Применяют также стальные электроды с покрытием, содержащим большое количество карбидо-образующих элементов. Наплавленный металл имеет мягкую основу с вкрапленными карбидами. Эти способы не исключают образования отбеленных и закалочных структур в околошовной зоне, но они просты и обеспечивают мягкую хорошо обрабатывае мую наплавку. Для усиления связи между основным металлом и наплавкой иногда устанавливают шпильки, укрепляемые с помощью резьбы на поверхности свариваемых кромок. Процесс начинают с коль цевой обварки шпилек, затем их соединяют общей наплавкой по всей поверхности кромок. Медно-железные электроды состоят из медного прутка с оплет кой из жести или пучка из медных и стальных стержней. Электроды имеют специальное или стабилизирующее покрытие. Медно-никелевые электроды состоят из стержней монель-металла (70% Ni, 28% Си и остальное Fe) или мельхиора (80% Си, 20% Ni) со стаби лизирующей обмазкой. Применение медно-железных и медно-никелевых электродов позволяет получить наплавку, у которой отбеливание в переходной зоне наблюдается только на отдельных участках. Наибольшее применение имеют медно-железные элек троды, как более дешевые и обеспечивающие достаточную проч ность металла шва. Сварка меди и ее сплавов На свариваемость меди большое влияние оказывают содержа щиеся в ней вредные примеси (кислорода, водорода, висмута, свинца). Кислород, находящийся в меди в виде закиси Сu2О, яв ляется причиной образования горячих трещин. Закись меди обра зует с медью легкоплавкую эвтектику (Сu2О — Сu) с температу рой плавления 1064° С (для меди 1080° С), которая располагается по границам кристаллов сварного шва. В результате действия сварочных деформаций и напряжений шов может разрушаться по жидким прослойкам с образованием горячих трещин. Наличие сетки эвтектики по границам зерен делает шов хрупким и при комнатных температурах. Для расплавленной меди характерна высокая растворимость водорода, который при затвердевании сварочной ванны, интенсивно выделяясь, может вызвать пористость в случае относительно быстрого охлаждения и задержании процесса его выделения в атмосферу. При единичном производстве изделий и ремонтных работ применяют газовую сварку меди ацетилено-кислородным пламенем повышенной мощности; для листов толщиной свыше 5 мм предварительный подогрев. Присадочным материалом служит медные прутки с небольшими добавками олова, цинка, иногда серебра для улучшения жидкотекучости, а также кремния и фос фора как раскислителей. Сваривают с флюсами, в состав которых входят бура (Na2B4O7), борная кислота (Н3ВО3) и борный ангид рид (В3О2). После сварки рекомендуется быстрое охлаждению деталей в воде и проковка или прокатка швов в холодном состоя нии. Проковкой устраняют хрупкость, связанную с крупнозер нистой структурой и сеткой закиси меди по границам кристаллов. Получили развитие ручная и автоматическая дуговая сварки меди угольным и металлическим электродами. При ручной сварке угольным электродом применяют присадочные прутки из оловянистой или кремнистой бронзы и флюсы, основной частью кото рых является бура. Сваривают длинной дугой на постоянном токе прямой полярности. Металлические электроды состоят и;) медного стержня, покрытого специальной обмазкой. Металличес кими электродами сваривают короткой дугой на постоянном тока обратной полярности. Сварочный ток выбирают, принимая 50— 60 А на 1 мм диаметра электрода; при большой толщине свари ваемые листы подогревают. Автоматическую сварку угольным электродом ведут под слоем плавленого флюса, применяемого для низко углеродистых и леги рованных сталей. Присадочный материал в виде полосы из латуни укладывают на свариваемый стык. Цинк, входящий в состав ла туни, является раскислителем медного сварного шва. Автомати ческую сварку металлическим электродом ведут медной проволо кой под слоем плавленого флюса. Рассмотренные виды дуговой сварки меди не обеспечивают механических и особенно специальных физических свойств свар ного шва, близких к свойствам основного металла (электропро водность и др.). Сварка металлическим электродом дает более высокое качество сварных соединений по сравнению со сваркой угольным электродом. Применение специальных керамических флюсов для автоматической сварки меди обеспечивает наряду с хорошим формированием сварного шва механические и физи ческие свойства, близкие к требуемым. Успешно применяют сварку меди в атмосфере защитных газов (аргоне, азоте или в их смесях). Сваривают вольфрамовым электро дом на постоянном токе прямой полярности. В качестве присадоч ного материала применяют прутки из меди, содержащие кремний, олово, марганец. Рекомендуется подогрев от 200 до 800° С. Латуни являются сплавами меди, содержащими до 50% Zn. Основной трудностью при их сварке является испарение цинка. И результате испарения цинка латунный шов теряет свои свойства и в нем возможно возникновение пор. Пары цинка ядовиты, сварщики должны работать в специальных масках (респираторах). Для сварки латуни применяют те же методы, что и для сварки миди, но используют приемы, уменьшающие испарение цинка. При газовой сварке латуни применяют газовый флюс. При этом способе в пламя горелки вместе с ацетиленом вводят пары боросодержащих жидкостей. Образующийся на поверхности сварочной ванны борный ангидрид связывает окислы цинка и образует сплош ной слой шлака. Шлак препятствует выходу паров цинка из сва рочной ванны. Возможна также газовая сварка латуни окисли тельным пламенем, что приводит к появлению тугоплавкой пленки описи цинка на поверхности сварочной ванны, препятствующей иго испарению. Сваривают таким образом, чтобы эта пленка не разрушалась. Во всех случаях ядро пламени удаляют от свароч ной ванны и направляют на присадочный пруток. Сваривают с большой скоростью. При сварке угольной дугой присадочными материалами слу жат кремнистые и марганцовистые бронзы или латунь с повышен ным содержанием цинка. Дугу зажигают и поддерживают не на основном металле, а на конце присадочного прутка. Металличес кими электродами со специальными покрытиями сваривают очень короткой дугой без колебаний конца электрода. Почти все методы сварки латуни не обеспечивают необходимого качества сварных швов. Исключение составляет газоэлектрическая и автоматичес кая сварка под керамическим флюсом. Латунь можно успешно сваривать контактной сваркой, так как электропроводность и теплопроводность латуни приблизи тельно такие же, как и у низкоуглеродистой стали. Большинство бронз является литейными материалами и сварку их применяют только для заварки дефектов или ремонта. Наиболее широко применяют дуговую сварку металлическим электродом. Электроды для Сварки бронз представляют собой стержень, состав которого близок к составу основного металла с нанесенным на него специальным покрытием. Оловянные бронзы рекомендуется сваривать быстро, чтобы не перегреть основной металл, в против ном случае возможно выплавление легкоплавкой составляющей. Сварка алюминия и его сплавов Сварка алюминия затруднительна из-за образования прочной и тугоплавкой пленки окисла А12О3, плавящейся при 2050°С, пленка окисла покрывает капли расплавленного металла и пре пятствует сплавлению их между собой и основным металлом. Только применение активных флюсов позволяет растворить этот окисел и обеспечить условия для нормального формирования сварного шва. Флюсы и обмазки для сварки алюминия и его сплавов состоят из смеси хлористых и фтористых солей щелочно земельных металлов (NaCl, KC1, LiF и т. п.). Алюминий можно сваривать различными способами дуговой и газовой сварки. При ручной дуговой сварке металлическим электродом применяют прутки того же состава, что и свариваемый материал, с обмазкой их из смеси хлористых и фтористых солей. При низкой температуре плавления (657° С) алюминий обладает высокой теплопроводностью и большой теплотой плавления. Для его сварки необходимо применять электрическую дугу отно сительно большой мощности. Сваривают на постоянном токе об ратной полярности. Автоматическую сварку металлическим электродом выпол няют полуоткрытой дугой по слою флюса. Для формирования корня шва применяют медные и железные подкладки. Необхо димо иметь в виду, что при 400—500° С алюминий имеет низкую прочность и нагретое сварное соединение может разрушиться под действием собственной массы. В таких случаях необходимо наличие подкладок. Наиболее широко применяют сварку алюминия и его сплавов в защитных газах. Листы толщиной 0,5—10 мм сваривают неплавящимся вольфрамовым электродом с присадочным материалом, листы большей толщины — плавящимся металлическим электро дом. Толстые листы и отливки рекомендуется подогревать до 400° С. При сварке в защитных газах получают более высокое качество сварных швов по сравнению с другими способами дуговой сварки. Сплавы алюминия с магнием и цинком (АМг и АМц) сваривают без особых затруднений и теми же способами, что и алюминий. Исключение составляют дюралюмины, представляющие собой сплавы алюминия и меди. Эти сплавы являются термически уп рочняемыми закалкой и последующим старением. В результате старения значительно повышаются прочность и твердость спла вов. Нагрев свыше 500°С приводит к оплавлению и окислению границ зерен, вследствие чего резко снижаются механические свойства. Свойства перегретого дюралюминия не могут быть вос становлены никакой термической обработкой. Таким образом, сварка дюралюминов связана с разупрочнением зоны термичес кого влияния на 40—50%. При сварке в атмосфере защитного газа также снижается прочность дюралюминия, однако терми ческой обработкой ее можно восстановить до 80—90% относи тельно прочности основного металла. Алюминий и некоторые его сплавы удовлетворительно свари вают контактной сваркой. Для точечной контактной сварки алю миния, обладающего высокими электропроводностью и тепло проводностью, необходима большая мощность тока при очень коротком времени его протекания. Стыковую сварку выполняют методом оплавления при повышенной плотности сварочного тока. Сварка тугоплавких металлов и сплавов К тугоплавким металлам относятся титан, цирконий, ниобий, молибден и др., у которых температура плавления выше, чем у железа. При нагреве тугоплавкие металлы интенсивно погло щают газы (кислород, водород, азот). При этом даже незначитель ное содержание газов, например кислорода, приводит к резкому снижению пластических свойств указанных металлов. Для полу чения качественных сварных соединений необходимо создавать совершенную защиту места сварки от воздействия воздуха. Титан сваривают в атмосфере аргона с дополнительной газо вой защитой корня шва и еще неостывшего участка шва до темпе ратуры 400° С. Титановые сплавы склонны к образованию холод ных трещин при сварке. Сильное влияние на образование трещин оказывают газы (водород и кислород). Допустимо следующее содержание этих газов: 0,01% Н2; 0,15% О2. Перед сваркой про волоку и металл подвергают дегазации путем отжига в вакуумных печах. Цирконий и ниобий являются тугоплавкими металлами, обла дающими высокой коррозионной стойкостью. Их сваривают в ат мосфере аргона высокой чистоты с защитой корня шва или в ка мере с контролируемой защитной атмосферой. Молибден — тугоплавкий и жаропрочный металл. При содер жании свыше 0,001 % О2 пластические свойства молибдена резко снижаются. Молибден сваривают электронным лучом в камера с вакуумом 133∙10–4 Н/м2. |