Курс лекций ТПвМ. Курс лекций по дисциплине Технологические процессы в машиностроении

Скачать 1.96 Mb. Скачать 1.96 Mb.

|

|

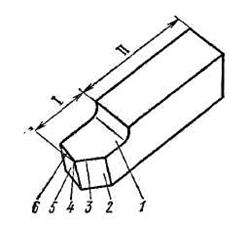

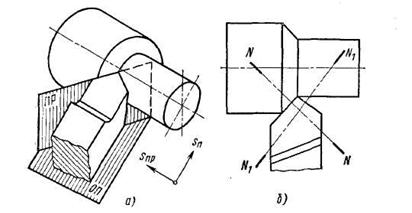

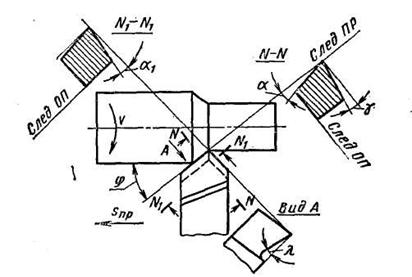

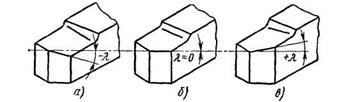

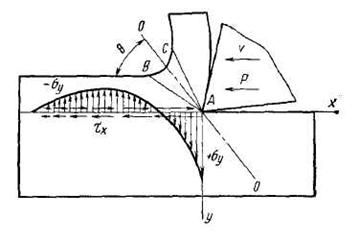

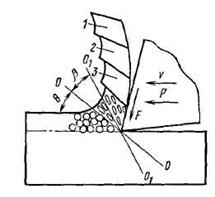

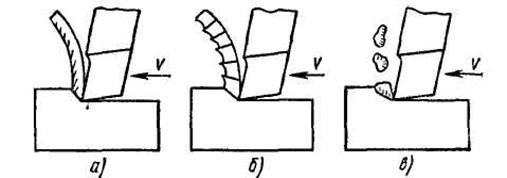

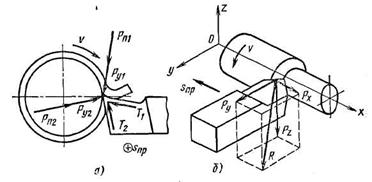

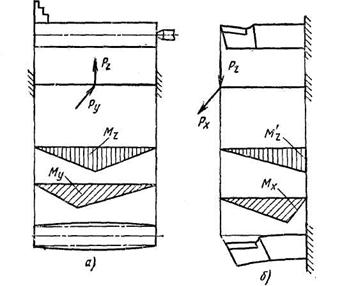

Лекция 17. Физические основы обработки металлов резанием Общая характеристика размерной обработки Механическая обработка поверхностей заготовок является одной из основных завершающих стадий изготовления деталей машин. Одна из актуальных задач машиностроения – дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация движений в металлорежущих станках Обработка металлов резанием – процесс срезания режущим инструментом с поверхности заготовки слоя металла в виде стружки для получения необходимой геометрической формы, точности размеров, взаимного расположения и шероховатости поверхностей детали. Чтобы срезать с заготовки слой металла, необходимо режущему инструменту и заготовке сообщать относительные движения. Инструмент и заготовку устанавливают на рабочих органах станков, обеспечивающих движение. Движения, которые обеспечивают срезание с заготовки слоя материала или вызывают изменение состояния обработанной поверхности заготовки, называют движениями резания: Главное движение – определяет скорость деформирования материала и отделения стружки (Дг); Движение подачи – обеспечивает врезание режущей кромки инструмента в материал заготовки (Дs); Движения могут быть непрерывными или прерывистыми, а по характеру – вращательными, поступательными, возвратно-поступательными. Движения подачи: продольное, поперечное, вертикальное, круговое, окружное, тангенциальное. В процессе резания на заготовке различают поверхности (рис.38.а): обрабатываемую поверхность (1); обработанную поверхность (3); поверхность резания (2). Установочные движения – движения, обеспечивающие взаимное положение инструмента и заготовки для срезания с нее определенного слоя металла. Вспомогательные движения – транспортирование заготовки, закрепление заготовки и инструмента, быстрые перемещения рабочих органов.  Рис.38 Схемы обработки заготовок: а – точением; б – шлифованием на круглошлифовальном станке; в – сверлением Режимы резания, шероховатость поверхности При назначении режимов резания определяют скорости главного движения резания и подачи, и глубину резания. Скоростью главного движения – называют расстояние, пройденное точкой режущей кромки инструмента в единицу времени (м/с). Для вращательного движения: где: Для возвратно-поступательного движения: где: Подача В зависимости от технологического метода обработки подачу измеряют: мм/об – точение и сверление; мм/дв. ход – строгание и шлифование. Глубина резания ( Шероховатость поверхности – совокупность неровностей с относительно малыми шагами. Шероховатость является характеристикой качества поверхностного слоя заготовки. Она оценивается несколькими параметрами, в частности критерием Допустимые значения шероховатости поверхностей деталей указываются на чертежах. Значение параметра для предварительной черновой обработки – 100…22,5 ; для чистовой обработки – 6,3…0,4 ; для отделочной и доводочной обработки – 0,2…0,012. Элементы токарного проходного резца Токарный прямой проходной резец (рис. 39) состоит из двух частей: рабочей 1 и стержня 2. Стержень имеет квадратную или прямоугольную форму поперечного сече ния и служит для закрепления резца в резцедержателе станка. Рабочая часть рез ца выполняет работу резания и состоит из нескольких элементов.  Рис. 39. Элементы токарного прямого проходного резца. Передняя поверхность 1 – поверхность, по которой сходит стружка в процессе резания. Главная задняя поверхность 2 – поверхность, обращенная к поверхности резания заготовки. Вспомогательная зад няя поверхность 5 – поверхность, обращен ная к обработанной поверхности заготов ки. Главное режущее лезвие 3 – линия пе ресечения передней и главной задней поверхностей. Вспомогательное режущее лезвие 6 – линия пересе чения передней и вспомогательной задней поверхностей. Вершина резца 4 – точка пересечения главного и вспомогательного режу щих лезвий. Перечисленные элементы имеют не только резцы, но и другие режущие инструменты. Кроме этих элементов, инструменты могут иметь переходное (дополнительное) режущее лезвие, располагающееся между главным и вспо могательным режущими лезвиями. В этом случае рабочая часть инструмента имеет еще переходную заднюю поверхность. У некоторых инструментов возможно дублирование элементов. Вершина рабочей части резца может быть острой или закруг ленной. Если вершина резца закруглена, то шероховатость обра ботанной поверхности уменьшается, так как в этом случае умень шается площадь остаточного сечения срезаемого слоя материала. Наличие переходного режущего лезвия также уменьшает шеро ховатость обработанной поверхности заготовки. Координатные плоскости для определения углов резца Для выполнения работы резания рабочей части режущего инструмента придают форму клина. Для этого инструмент зата чивают по передней и задним поверхностям. Для определения углов, под которыми располагаются поверхности рабочей части инструмента относительно друг друга, вводят координатные плоскости. Рассмотрим координатные плоскости применительно к токарной обработке. Основная плоскость (ОП) — плоскость, параллельная направ лениям продольной и поперечной подач. У токарных резцов за основную плоскость принимают плоскость, проходящую через основание стержня (рис. 40, а).  Рис. 40. Координатные плоскости Плоскость резания (ПР) проходит через главное режущее лез вие резца, касательно к поверхности резания заготовки. Главная секущая плоскость (NN) — плоскость, перпендикуляр ная к проекции главного режущего лезвия на основную пло скость (рис. 40, б). Вспомогательная секущая плоскость (N1N1) — плоскость, пер пендикулярная к проекции вспомогательного режущего лезвия на основную плоскость. На рис. 40, б показаны следы плоско стей NN и N1N1. Углы токарного резца Углы резца определяют положение элементов рабочей части в пространстве относительно координатных плоскостей и отно сительно друг друга. Эти углы называют углами резца в статике. Знание углов инструмента необходимо для его изготовления в металле. Кроме того, углы инструмента оказывают существенное влияние на процесс резания и качество обработки. У токарного резца различают главные и вспомогательные углы, которые рас сматривают исходя из предположения, что ось стержня резца перпендикулярна к линии центров токарного станка; вершина резца находится на линии центров станка; совершается лишь главное движение резания. Углы токарного прямого проходного резца показаны на рис. 41. Главный передний угол γ измеряют в главной секущей пло скости между следами передней поверхности и плоскости, пер пендикулярной к следу плоскости резания. В дальнейшем угол γ будем называть передним углом. Передний угол γ оказывает большое влияние на процесс резания материала. С увеличением угла γ уменьшается деформации срезаемого слоя, так как инструмент легче врезается в материал снижаются сила резания и расход мощности. Одновременно улуч шаются условия схода струнит и повышается качество обра ботанной поверхности заготовки. Однако чрезмерное увеличении угла γ приводит к ослаблению главного режущего лезвия, снижению его прочности, увеличению износа вследствие выкрашивания, ухудшению условий теплоотвода от режущего лезвия.  Рис. 41. Углы резца в статике При обработке хрупких и твердых материалов для повыше ния прочности и увеличения времени работы инструмента (стой кости) следует назначать меньшие углы; при обработке мягких и вязких материалов передний угол имеет большие значении. Главный задний угол α измеряют в главной секущей плоскости между следами плоскости резания и главной задней поверхности. Наличие угла α уменьшает трение между главной задней поверхностью инструмента и поверхностью резания заготовки, вследствие чего уменьшается износ инструмента по главной задней поверхности. Увеличение угла α приводит к снижению прочности режущего лезвия. Угол α назначают исходя из величины упру гого деформирования обрабатываемого материала. Вспомогательный задний угол α1 измеряют во вспомогательной секущей плоскости между следами вспомогательной задней поверхности и плоскости, проходящей через вспомогательное режу щее лезвие перпендикулярно основной плоскости. Наличие у ин струмента угла α1 уменьшает трение между вспомогательной задней поверхностью инструмента и обработанной поверхностью заготовки. Главный угол в плане φ — угол между проекцией главного ре жущего лезвия на основную плоскость и направлением подачи. Угол φ влияет на шероховатость обработанной поверхности заготовки: с уменьшением φ шероховатость обработанной поверх ности уменьшается. Одновременно уменьшается толщина и уве личивается ширина срезаемого слоя материала. Это приводит к тому, что увеличивается активная длина главного режущего лезвия. Сила и температура резания, приходящиеся на единицу длины режущего, лезвия, уменьшаются, что снижает износ инстру мента. С уменьшением угла φ резко возрастает составляющая силы резания, направленная перпендикулярно оси заготовки, что вы зывает повышенную ее деформацию. С уменьшением угла φ воз можно возникновение вибраций в процессе резания, что снижает качество обработанной поверхности. Вспомогательный угол в плане φ1 — угол между проекцией вспомогательного режущего лезвия на основную плоскость и на правлением, обратным движению подачи. С уменьшением угла φ1 шероховатость обработанной поверхности уменьшается, одновре менно увеличивается прочность вершины резца и снижается его износ. Угол наклона главного режущего лезвия λ измеряют в плоскости, проходящей через главное режущее лезвие резца перпендику лярно основной плоскости, между главным режущим лезвием и линией, проведенной через вершину резца параллельно основной плоскости. Угол λ может быть положительным, отрицательным и равным нулю (рис. 42, а – в), что влияет на направление схода стружки. Угол λ может быть положительным, отрицательным и равным нулю (рис. 42, а – в), что влияет на направление схода стружки.  Рис. 42. Угол наклона главного режущего лезвия Если вершина резца является высшей точкой главного режу щего лезвия, то угол λ отрицателен и стружка сходит в направле нии подачи. Если главное режущее лезвие параллельно основной плоскости, то λ = 0 и стружка сходит по оси резца. Если вершина резца является низшей точкой главного режущего лезвия, то угол λ положителен и стружка сходит в направлении, обратном направ лению подачи. Направление схода стружки важно учитывать при обработке заготовок на токарных автоматах. При обработке заготовок стружку необходимо от водить так, чтобы она не мешала работе инструментов в соседних позициям автомата. С увеличением угла λ качество обработанной поверхности ухудшается, осевая составляющая силы резания уменьшается, а радиальная и вертикальная составляющие увеличиваются. Углы γ, α, φ и φ1 могут изменяться вследствие погрешности установки резца в резцедержателе станка. Если при обтачивании цилиндрической поверхности вершину резца установить выше линии центров станка, то угол γ увеличится, а угол α уменьшится. При установке вершины резца ниже линии центров станка угол γ уменьшится, а угол α увеличится. Если ось резца не будет перпендикулярна линии центров станка, то это вызовет изменение углов φ и φ1. В процессе резания углы резца γ и α также изменяются. Это объясняется тем, что изменяется положение плоскости резании в пространстве из-за наличия двух движений: вращения заго товки и поступательного движения резца. В этом случае факти ческой поверхностью резания, к которой касательна плоскость резания, является винтовая поверхность. Положение плоскости резания в пространстве определяется соотношением скоростей этих двух движений. При работе с большими подачами, а также при нарезании резьбы резцом, углы γ и α будут изменяться су щественно, что необходимо учитывать при изготовлении резцом. Углы γ и α в процессе резания могут быть переменными (например, при обработке сложных поверхностей деталей типа ку лачков, лопаток турбин и т. п.). Углы при обработке таких деталей изменяются вследствие сложного относительного движения заготовки и резца, в результат чего изменяется положение плоскости резания в пространстве при обработке различных участков поверхности заготовки. Резание как процесс последовательного деформировании срезаемого слоя металла Металлы в твердом состоянии являются поликристаллическими телами, имеющими зернистую (полиэдрическую) структуру с определенной кристаллической решеткой. При резании металлов и их сплавов отдельные кристаллы деформируются, а затем разрушаются по кристаллографическим плоскостям. Процесс резания металла можно представить следующей схемой. В начальный момент, когда движущийся резец под действием силы Р вдавливается в металл (рис. 43), в срезаемом слои возникают упругие деформации. При дальнейшем движении резца упругие деформации, накапливаясь по абсолютной величине, пе реходят в пластические. В материале заготовки возникает сложное упругопапряженное состояние. В плоскости, совпадающей с тра екторией движения вершины резца, возникают касательные τх и нормальные напряжения σу. Величина τх имеет наибольшее значение в точке А приложения действующей силы, а по мере удаления от нее уменьшает ся до нуля.  Рис. 43. Схема упругонапряженного состояния металла при обработке резанием. Нормальные напряжения σу вначале действуют как растягивающие (+σу), что при определенных условиях может вызвать «раскалыва ние» металла – опережающую трещину в направлении при ложения внешней силы. На пряжения σу имеют наиболь шее значение в точке А, а затем быстро уменьшаются и, переходя через нуль, превращают ся в напряжения сжатия (–σу ). Срезаемый слой металла находится под воздействием давления резца, касательных и нормальных напряжений, и сложное упруго-напряженное состояние металла переходит в пластическую дефор мацию. Возрастание пластической деформации приводит к сдвиговым деформациям – смещению частей; кристаллов относительно друг друга. Наибольшие пластические деформа ции возникают в зоне стружкообразования ABC (рис. 43). Зона деформи рования (стружкообразования) ограни чивается линией АВ, вдоль которой происходят первые сдвиговые деформа ции, и линией АС, вдоль которой про исходят последние сдвиговые деформа ции. Сдвиговые деформации вызывают скольжение отдельных частей зерен по кристаллографическим плоскостям (плоскостям скольжений) в определенных направлениях. Плоскости скольжения, возникаю щие вследствие необратимого перемещения атомов, дробят зерна на отдельные части (пластины), которые в процессе деформации повертываются в определенном направлении по отношению к дей ствующей силе. Зерна вытягиваются, располагаются цепочками; кроме того, упрочняется металл (рис. 44).  Рис. 44. Схема процесса образования стружки В момент, когда пластические деформации достигнут наиболь шей величины, а напряжения превысят силы внутреннего сцепле ния зерен металла, зерна смещаются относительно друг друга и скалывается элементарный объем металла 1 (рис. 44). Далее процесс деформирования повторяется, скалываются следующий элементарные объемы металла 2, 3 и т. д. и образуется стружки. При больших скоростях резания считают, что сдвиговые дефор мации происходят не по линиям АВ и АС, а по одной плоскости – плоскости сдвига 00 (см. рис. 34). Наличие такой плоскости было впервые установлено русским ученым И. А. Тиме, а мате матическое обоснование положения этой плоскости в простран стве дано проф. К. А. Зворыкиным. Плоскость сдвига 00 распо лагается под углом θ к направлению движения резца. Этот угол называют углом сдвига. Срезаемый слой, деформированный в зоне стружкообразования, превратившись в стружку, подвергается дополнительной деформации вследствие трения стружки о переднюю поверхность инструмента, что окончательно формирует структуру в виде вытяну тых зерен. Зерна вытягиваются по плоскости О1О1 которая со ставляет с плоскостью сдвига 00 угол β (рис. 44). Таким образом, резание — это процесс последовательного доформирования срезаемого слоя металла: упругого, пластического разрушения. Характер деформации зависит от физико-механических свойств обрабатываемого материала, геометрии инструмента, режимов резания, условий обработки. Наибольшее значение в процессе резания пластичных материалов (сталей средней твердости) имеют пластическая деформация. У хрупких металлов пластическая деформация практически отсутствует. Для сталей средней твердости положение плоскости сдвига 00 в пространстве практически постоянно (угол θ Стружкообразование — сложный физико-механический процесс доформирования металла, на который влияют многие факторы. Знание законом пластического деформирования и явлений, сопровождающих процесс резания, позволяет найти пути повышения качества обработанных поверхности дегалей машин, их надежности, износостойкости, снижения мощности резания и т. д. Виды стружек и их усадка При резании металлов с разными физико-механическими свойствами образуются три вида стружек: сливная, скалывании и надлома (рис. 45, а—в). Сливная стружка образуется при резании пластичных металлов и сплавов и представляет собой сплошную ленту с гладкой внут ренней (прирезцовой) стороной. С внешней стороны сливная стружка имеет слабо выраженные пилообразные зазубрины. Стружка скалывания образуется при обработке металлов средней твердости. Она имеет гладкую внутреннюю сторону, а на внеш ней стороне — ярко выраженные зазубрины. Она как бы состоит из отдельных элементов, соединенных между собой в ленту. Стружка надлома образуется при обработке хрупких металлов и состоит из отдельных элементов, не связанных между собой. С внутренней стороны она шероховатая. Вид стружки зависит от физико-механических свойств обра батываемого металла, режима резания, геометрии режущего ин струмента, применяемых смазочно-охлаждающих веществ в про цессе резания. Вид образующейся стружки влияет на скорость изнашивания режущего инструмента, шероховатость обработан ной поверхности, силы резания, конструкцию инструмента (размеры стружечных канавок). Вид стружки (надлома) упрощает или усложняет (сливная стружка) ее отвод из зоны резания и тран спортировку.  Рис. 45. а – сливная; б – скалывания; в – надлома С точки зрения удобства удаления стружки из зоны резания и ее транспортировки, а также предохранения обработанной по верхности от царапания ее образующейся стружкой, целесообразна обработка резанием в условиях образования стружки надлома. Для получения стружки надлома (элементной) на режущем ин струменте выполняют стружкозавивательные и стружколомные устройства, применяют прерывистый процесс резания, изменяют геометрию режущего инструмента и режим резания, а при изго товлении деталей на автоматах часто используют специальные автоматные стали. Изменяя факторы, влияющие на характер образующейся струж ки, можно при резании одного и того же металла получить разные виды стружек, так как пластичность и хрупкость являются не свойствами вещества, а характеризуют его состояние. Стружка скалывания претерпевает наибольшие деформации и на ее образование затрачивается большая работа по сравнению с работой, затрачиваемой при образовании сливной стружки и стружки надлома. Стружка, образующаяся в процессе резания, подвергается значительной пластической деформации одним из проявлений которой является ее усадка. Усадка состоит в том, что длина стружки меньше длины обработанной поверхности, а толщина – больше толщины срезанного с заготовки слоя металла. Ширина стружки практически не изменяется. Укорочение и утолщение стружки по сравнению с длиной и толщиной срезанного слоя называют усадкой стружки, которой характеризуется коэффициентом усадки К. Чем пластичнее металл, тем больше коэффициент усадки струж ки. Для хрупких металлов К близок к единице, для пластичных металлов К = 5 – 7. Усадка стружки зависит от физико-механических свойств обрабатываемого металла, режима резания, геометрии инструмента, условий резания и т. д. При скоростях резания 10—50 м/мин усадка стружки наиболышая, а при скоростях резания более 200—500 м/мин она резко уменьшается. С увеличением угла резания усадка увеличивается, с возрастанием главного угла в плане – уменьшается. Смазочно-охлаждающие жидкости снижают усадку стружки. Силы резания Деформирование и срезание с заготовки слоя металла происходит под действием внешней силы Р, приложенной со стороны инструмента к обрабатываемой заготовке, направление которой совпадает с направлением скорости резания v. Произведение Pv представляет собой работу, затрачиваемую на деформацию и раз рушение материала заготовки: A = Ау+Аи+Ат где А — работа, затраченная на срезание припуска с обрабаты ваемой заготовки; Ау — работа, затраченная на упругое дефор мирование металла; Аи — работа, затраченная на пластической деформирование металла и его разрушение; Ат — работа, затра ченная на преодоление сил трения задних поверхностей инстру мента о заготовку и стружки о переднюю поверхность инструмент. В результате сопротивления металла деформированию возни кают реактивные силы, действующие на резец: нормального давления и трения. Реактивные силы – это силы упругого Ру1 и пластического Рп1 деформирования, действующие перпендикулярно передней поверхности резца, и силы РУ2 и РП2, действующие перпендикулярно главной задней поверхности резца (рис. 46, а). Наличие нормально действующих сил обусловливает возникно вение силы трения Т1 = f1(Py1 + Рп1), действующей вдоль пород ней поверхности резца, и Т2 = f2(Pу2 + Рп2), действующей вдоль главной задней поверхности резца (f1, и f2 — коэффициенты троими стружки о резец и резца о заготовку). Указанную систему сил приводят к одной силе R — равнодействующей силе резания: Условно считают, что точка приложения силы R находится па рабочей части главного режущего лезвия резца (рис. 46, б). Абсолютная величина, точка приложения и направление в про странстве равнодействующей силы резания R в процессе обра ботки являются переменными. Это объясняется неоднородностью структуры и переменной по верхностной твердостью материала заготовки, непостоянством сечения срезаемого слоя (наличие штамповочных и литейных ук лонов, галтелей и т. д.); изменением углов γ и α в процессе ре зания и т. д. Поэтому для практических расчетов используют не равнодействующую рилу резания, а ее составляющие, действующие по трем взаимно перпендикулярным направлениям: коорди натным осям металлорежущего станка. Такими осями для токарно- винторезного станка являются: ось х — линия центров станка, ось у — линия, перпендикулярная к линии центров станка, ось z — линия, перпендикулярная к плоскости х — у (рис. 46, б).  Рис. 46. Схема сил, действующие на резец (а), и разложение силы резания на составляющие (б). Вертикалъная составляющая силы резания Рz действует в пло скости резания в направлении главного движения (по оси z). По силе Рz определяют крутящий момент на шпинделе станка (заготовке), эффективную мощность резания, деформацию изгиба заготовки в плоскости х — z (рис. 47, а), изгибающий момент Мz, действующий на стержень резца (рис. 47, б); по силе Pz ведут динамический расчет механизмов коробки скоростей станка. Радиальная составляющая силы резания Ру действует в плос кости х — у перпендикулярно оси заготовки. По силе Ру опреде ляют упругое отжатие резца от заготовки и деформацию из гиба заготовки в плоскости х — у (рис. 47, а). Осевая составляющая силы резания Рх действует в плоскости х — у вдоль оси заготовки. По силе Рх рассчитывают механизмы подач станка и изгибающий момент Мх, действующий на стержень резца (рис. 47, б). По величине деформации заготовки от сил Рz и Рy рассчиты вают ожидаемую точность размерной обработки заготовки и погрешность ее геометрической формы. По величине суммарного изгибающего момента от сил Pz и Рх рассчитывают стержень резца на прочность и т. д.  Рис. 47. Схема деформации заготовки (а) и резца (б) под действием силы резания Величину и направление равнодействующей силы резания опре деляют как диагональ параллелепипеда, построенного на состав ляющих силах: Силу Pz (в Н) определяют по эмпирической формуле: где СPz — коэффициент, учитывающий физико-механические cвойства обрабатываемого материала; t — глубина резания, мм, s — подача, мм/об; v — скорость резания, м/мин; kMPz — коэффициент, учитывающий факторы, не вошедшие в формулу (величины углов резца, условия обработки, материал режущего инструмента и т. д.). Коэффициенты СPz и kMPz и показатели степеней хPz, yPz, и nPz даны в справочниках в зависимости от конкретных условий обработки. Аналогичные формулы существуют для определения сил Ру, Рх. Однако на практике определяют лишь силу Рz, а силы Рх и Ру берут в частях от Рz. Соотношение между силами Pz, Py, Рх зависит от геометрии режущей части резца, режима резания, износа резца, физико-ме ханических свойств обрабатываемого материала и условий об работки. При обработке стали резцом с γ = 15°, φ = 45°, λ = 0, без охлаждения приближенно считают, что Рz:Рy:Рх = 1:0,45:0,35. Отношения Ру : Рz : Рх возрастают с увеличением износа резца; с уменьшением угла φ увеличивается отношение Ру : Pz; с увеличением подачи возрастает отношение Рх : Рz и т. д. Крутящий момент на шпинделе станка (в Нм) где Dзаг — диаметр обрабатываемой поверхности, мм. Эффективной мощностью Ne называют мощность, расходуе мую на процесс деформирования и срезания с заготовки слоя ма териала. При точении цилиндрической поверхности на токарно-винторезном станке эффективная мощность в (кВт)  где n —частота вращения заготовки, об/мин. Мощность электродвигателя станка (в кВт)  где η — к. п. д. механизмов и передач станка. Точность обработки и качество обработанной поверхности Точность и надежность работы узлов и машины во многом зави сят от точности обработки деталей, качества обработанных по верхностей и точности сборки. Под точностью обработки понимают отклонение истинных раз меров обработанной поверхности детали от ее конструктивных размеров, указанных в рабочем чертеже. Точность обработки опре деляется допуском на размер обрабатываемой поверхности, т. е. крайними предельно допустимыми размерами. ГОСТ установлено семь основных классов точности: 1, 2, 2а, 3, За, 4, 5. Самым высоким является первый класс точности. Детали, обработанные разными технологическими методами, имеют не только отклонения от конструктивных размеров, но и погрешность геометрических форм поверхностей. Погрешность геометрической формы поверхности (конусообразность, овальность, неплоскостность и т. д.) должна уклады ваться в допуск на размер поверхности в соответствии с классом точности изготовления детали. Предельные отклонения формы и расположения поверхностей на рабочих чертежах деталей указы вают условными обозначениями в соответствии с ГОСТом или оговаривают в технических требованиях на изготовление деталей. Под качеством обработанной поверхности понимают совокуп ность следующих характеристик: шероховатости (микрогеомет рии); волнистости; структурного состояния (микротрещины, над рывы, измельченная структура); упрочнения поверхностного слоя (глубины и степени); остаточных напряжений (глубины их проник новения, величины и знака) и др. Из этих характеристик наиболее легко поддающейся непосредственным измерениям является шеро ховатость поверхности. Шероховатость поверхности — это совокупность неровностей, образующих рельеф поверхности и рассматриваемых в пределах определенного ее участка. Шероховатость характеризуется средним арифметическим от клонением профиля от среднего значения Rа и высотой неровностей Rz. ГОСТ 2789—73 устанавливает 14 классов шероховатости. Классы шероховатости можно условно подразделять на че тыре группы. К первой группе (1—3-й классы) относят грубые поверхности, получаемые при обдирочном (черновом) точении, строгании, фре зеровании, сверлении. Ко второй группе (4—6-й классы) относят поверхности, полу ченные получистовой обработкой разными технологическими ме тодами. Третью группу (7—9-й классы) составляют чистовые поверх ности, обработанные абразивными инструментами, отделочными методами обработки (тонкое точение, развертывание, протяги вание), электрофизическими методами обработки, методами пласти ческого деформирования. К четвертой группе (10—14-й классы) относят поверхности, тонко обработанные доводочными инструментами (притирка, хонингование, суперфиниширование, алмазное выглаживание и другие технологические методы обработки). Производительность и выбор режима резания Производительность обработки (в шт/мин) определяют числом деталей, изготовляемых в единицу времени. Время Т складывается из основного, подготовительно-заклю чительного, вспомогательного времени и времени на оргтехобслуживание. Из формулы для определения основного технологического времени при обтачивании цилиндрической поверхности на токарно-винторезном станке:  следует, что высокая производительность будет при работе с боль шими подачей, глубиной резания, скоростью резания при наимень ших длине обрабатываемой поверхности и припуске h (мм) на обработку. Стремление получить высокую производительность входит в противоречие с точностью обработки и качеством обра ботанных поверхностей. Действительно, при увеличении snp и t производительность возрастает, а качество поверхностей резко снижается. Поэтому поверхности заготовок следует обрабаты вать на таких режимах резания, при которых достигаются высокие точность обработки и качество поверхностей при удовлетвори тельной производительности. Элементы режима резания назначают в следующей последо вательности. Вначале выбирают значение глубины резания. При этом стремятся весь припуск на обработку снять за один рабочий ход режущего инструмента. Если по технологическим причинам необходимы два рабочих хода, то при первом снимают да 80% припуска, при втором да 20% припуска. Затем выбирают вели чину подачи. Рекомендуется назначать наибольшую допустимую подачу, исходя из требований точности и допустимой шерохова тости обработанной поверхности и учитывая мощность станка, режущие свойства материала инструмента, жесткость и виброус тойчивость системы СПИД. Наконец, определяют скорость резания исходя из выбранных глубины резания, подачи и стойкости режущего инструмента. Скорость резания при точении, например, определяют по сле дующей эмпирической формуле: где Cv — коэффициент, учитывающий физико-механические свой ства обрабатываемого материала и условия обработки. После определения скорости резания находят частоту враще ния (в об/мин) шпинделя станка, соответствующую этой скорости резания:  Так как станок точно такой частоты вращения шпинделя может не иметь вследствие ее ступенчатого регулирования, то назна чают ближайшую меньшую величину. В результате этого незна чительно снижается скорость резания, но зато стойкость режущего инструмента повышается. |