Курс лекций ТПвМ. Курс лекций по дисциплине Технологические процессы в машиностроении

Скачать 1.96 Mb. Скачать 1.96 Mb.

|

|

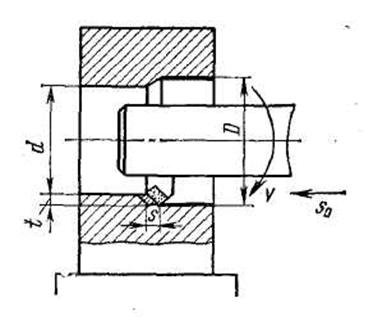

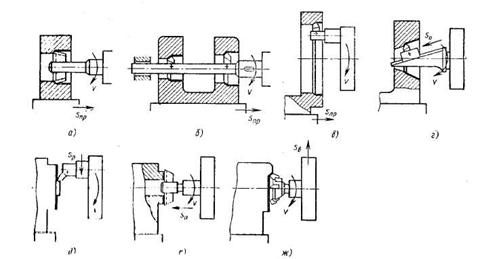

ЛЕКЦИЯ 25. Обработка на расточных станках Обработка заготовок на расточных станках Характеристика метода растачивания. Поверхности на расточных станках формообразуются за счет сочетания главного вращательного движения резца или другого режущего инструмента и движения подачи, сообщаемого инструменту или заготовке. Направление подачи может быть продольным, по перечным, радиальным и вертикальным в зависимости от характера обрабатываемой поверхности. На расточных станках выполняют сверление, зенкерование, раз вертывание и растачивание отверстий, обтачивание наружных ци линдрических поверхностей резцом, подрезание торцов, нареза ние резьбы и фрезерование плоскостей. Расточные станки применяют в основном для обработки отвер стий с точно координированными осями в крупно - и среднегабаритных заготовках корпусных деталей. Обработка поверхностей заготовок резцами наиболее характерна для расточных станков. Расточные резцы работают в менее благоприятных условиях, чем токарные. Они имеют меньшие размеры, зависящие от размера опра вок, в которых их закрепляют, и диаметра обрабатываемого отвер стия. Оправка с резцом под действием силы резания может изги баться. Нежесткость инструмента является причиной вибраций в процессе резания и снижения качества обработанной поверхности. Поэтому для обеспечения высокой точности обрабатываемых поверх ностей расточные станки имеют повышенную жесткость. Режим резания. При работе на расточных станках (рис. 65) главное вра щательное движение инструмента характеризуется скоростью реза ния.  Рис. 65. Схема растачивания отверстия За скорость резания (м/мин) прини мают окружную скорость вращающего ся режущего инструмента

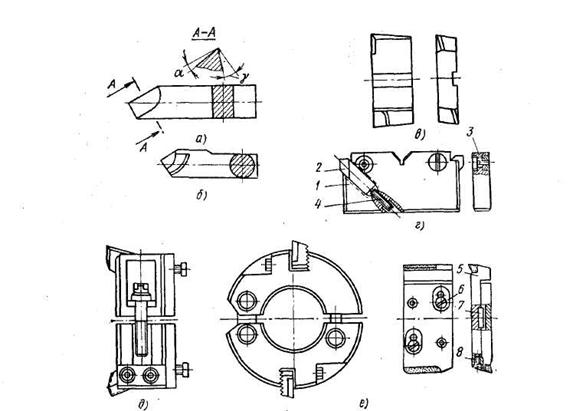

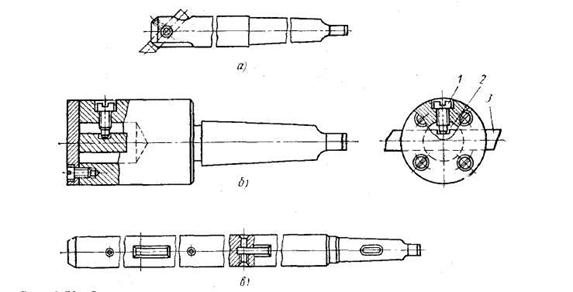

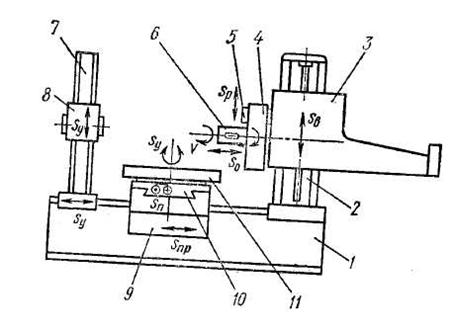

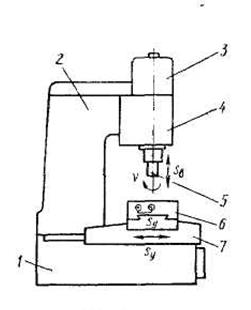

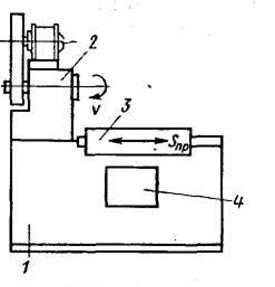

где D — диаметр обработанной по верхности, мм; n — частота вращения режущего инструмента, об/мин. Подача s — перемещение режущего инструмента (или заготовки) относи тельно обрабатываемой поверхности (измеряется в мм/мин или за один оборот шпинделя в мм/об). Глубина резания t (мм) при растачивании отверстий: где D — диаметр отверстия после обработки, мм; d — диаметр от верстия до обработки, мм. Режущий инструмент На расточных станках для обработки поверхностей ис пользуют различные инструменты: резцы, сверла, зенкеры, развертки, метчики, фрезы. Расточные резцы по форме поперечного сечения стержня подраз деляют на квадратные, прямоугольные (рис. 66, а) и круглые (рис.66, б).  Рис. 66. Режущий инструмент для растачивания отверстий. В зависимости от вида обработки используют различные типы расточных резцов: проходные, подрезные, канавочные и резьбовые. Широко применяют пластинчатые резцы — основной инструмент или растачивания отверстий диаметром более 20 мм. Пластинчатые резцы делят на одно - и двухлезвийные (рис. 66, в). Двухлезвийные пластинчатые резцы выполняют по размеру растачиваемого отвер стия. Расточные блоки (рис. 66, г) представляют собой сборную конструкцию, состоящую из корпуса 1 и вставных регулируемых резцов 2, закрепленных винтами 3 и 4. Резцы регулируют по диаме тру растачиваемого отверстия. Расточные головки применяют для обработки отверстий большого диаметра. На рис. 66, д показана разъемная расточная головка для обработки отверстий диаметром 130—225 мм. Подрез ные резцы головки предварительно устанавливают по диаметру и торцу на заданный размер, что позволяет обрабатывать ряд соосных отверстий как по диаметру, так и по торцам. Специальные развертки с нерегулируемыми и регулируемыми ножами применяют для окончательной обработки отверстий после предварительного растачивания их резцами. Регулируемая плаваю щая развертка (рис. 66, е) имеет два ножа 5, взаимно перемещаю щихся по шпонке 7 и скрепленных винтами 6 при упоре в винт 8 положение которого регулируется в зависимости от заданного раз мера обрабатываемого отверстия. Развертка оснащена пластинками из твердого сплава. Приспособления для обработки заготовок на расточных станках Заготовки на столе расточного станка закрепляют с помощью различных универсальных приспособлений: прижимных пла нок, станочных болтов, угольников, призм (рис. 67).  Рис. 67. Оправки для закрепления режущего инструмента на расточных станках При обработке отверстий и плоскостей, расположенных под углом к основанию заготовки или друг к другу, применяют уголь ники. Заготовки с опорными поверхностями цилиндрической формы устанавливают на призмы. Корпусные детали отличаются большим многообразием форм и размеров обрабатываемых поверхностей и точностью их обработки. В зависимости от этого используют различные конструкции расточ ных кондукторов для закрепления корпусных заготовок и обеспе чения правильного положения инструмента относительно обрабаты ваемой поверхности. Режущий инструмент на расточных станках закрепляют с по мощью вспомогательного инструмента: консольных оправок, двухопорных оправок и патронов. Использование вспомогательного инструмента обусловлено тем, что резец нельзя непосредственно закреплять в расточном шпинделе или радиальном суппорте. Расточ ные оправки имеют прямоугольные, квадратные или круглые окна для установки резцов, расположенные под углом 45 или 90° к оси оправки. Короткие консольные оправки предназначены для закреп лении одного или двух резцов при растачивании глухих и сквозных отверстии небольшой длины. Для растачивания отверстий, находящихся на большом расстоя нии от торца планшайбы станка, или нескольких соосных отверстий используют удлиненные консольные оправки (рис. 67, а). Приме няют консольные оправки также для пластинчатых плавающих разверток (рис. 67, б). Пластинку 3 вставляют в гнездо оправки и винтом 1 удерживают от выпадения. В то же время благодаря на личию небольшого зазора (0,1 – 0,15 мм) между пазом 2 пластинки 3 и винтом 1 развертка может самоустанавливаться («плавать»). Двухопорная расточная оправка (рис. 67, в) представляет собой длинный вал с коническим хвостовиком на одном конце для установки его в шпинделе станка. Другой конец оправки закрепляют и люнете задней стойки станка. По длине оправки расположены окна для установки стержневых и пластинчатых резцов. Для закрепления стандартных многолезвийных режущих инстру ментов (сверл, зенкеров, разверток, фрез и т. п.) на расточных стан ках применяют специальные оправки, переходные втулки и патроны. Обработка заготовок на горизонтально-расточных станках Горизонтально-расточные станки относятся к числу наи более распространенных, на их базе выполнены конструкции других универсальных и специальных расточных станков.  Рис. 68. Горизонтально–расточной станок На рис. 68 пока зан горизонтально-рас точной станок. На ста нине 1 установлена стойка 2, на вертикаль ных направляющих ко торой смонтирована шпиндельная бабка 3. В шпиндельной бабке расположены коробка скоростей и коробка по дач. Шпиндель коробки скоростей полый, на нем закреплена план шайба 4 с радиальным суппортом 5. Внутри полого шпинделя смонтирован расточной шпиндель 6. Задняя стой ка с люнетом 8 предназначена для поддержания длинных расто чных оправок. Люнет 8 перемещается по задней стойке 7 синхронно со шпиндельной бабкой 3, сохраняя соосность со шпинделем. Заготовку устанавливают на поворотном столе 11, состоящем из двух частей: салазок 9, перемещающихся вдоль станины, и ка ретки 10, имеющей поперечное перемещение. Глазным движением является вращение расточного шпинделя или планшайбы. Движение подачи в зависимости от характера обрабатываемых поверхностей получает стол (заготовка) или инструмент за счет осевого перемеще ния расточного шпинделя 6, радиального перемещения суппорта 5 или вертикального перемещения шпиндельной бабки 3 по направ ляющим стойки 2. На расточных станках обрабатывают отверстия, наружные ци линдрические и плоские поверхности, уступы, канавки, реже кони ческие отверстия и нарезают внутреннюю и наружную резьбы рез цами. Наиболее распространенный вид обработки на расточных станках — растачивание отверстий. Растачивание цилиндрических отверстий выполняют резцами, установленными на консольной или двухопорной оправке. Исполь зование консольной оправки целесообразно в тех случаях, когда длина обрабатываемого отверстия На рис. 69, а показана схема растачивания отверстия небольшой длины двухлезвийным пластинчатым резцом, закрепленным в консольной оправке. Заготовке сообщают продольную подачу. При не большой длине отверстия, когда возможна работа с короткой жест кой оправкой, растачивают при осевой подаче расточного шпинделя. Растачиванием с продольной подачей заготовки получают более правильное отверстие вследствие постоянного вылета шпин деля. Отверстия с отношением l/d > 5 и соосные отверстия растачивают резцами, закрепленными в двухопооной оправке.  Рис. 69. Схемы обработки заготовок на горизонтально–расточных станках На рис. 69. показано одновременное растачивание двух соосных отверстий. Оправка с резцами получает главное вращательное движение, а заготовка – продольную подачу в направлении от зад ней стопки к шпиндельной бабке. Отверстия большого диаметра, но малой длины, растачивают резцом, закрепленным в радиальном суппорте планшайбы (рис. 69 в). Планшайбе с резцом сообщают главное вращательное движение, а столу с заготовкой — продольную подачу. Отверстия диаметром более 130 мм обрабатывают расточными блоками и голов ками. Растачивание параллельных и взаимно перпендикулярных отвер стий выполняют с одной установки заготовки. После растачивания первого отверстия перемещают стол в поперечном направлении или шпиндельную бабку в вертикальном направлении на величину, рав ную межцентровому расстоянию, затем растачивают второе и другие отверстия. Если требуется расточить взаимно перпендикулярные отверстия, то после растачивания первого отверстия стол поворачи вают на 90° и растачивают второе отверстие. Растачивание конических отверстий осуществляют расточными головками, закрепленными в расточном шпинделе, которому сооб щают осевую подачу. Конические отверстия диаметром более 80 мм растачивают резцом с использованием универсального приспособле ния, смонтированного на радиальном суппорте планшайбы (рис. 69, г). Сверление, зенкерование, развертывание, цекование, зенкование и нарезание резьбы метчиками выполняют на расточных станках так же, как и на вертикально-сверлильных. Инструмент закрепляют в расточном шпинделе и сообщают ему главное вращательное движе ние и осевую подачу. Заготовка, установленная на столе станка, остается неподвижной. Подрезание торцов выполняют двумя способами: с подачей резца в направлении, перпендикулярном или параллельном оси шпинделя. На рис. 69, д показано подрезание торца проходным резцом, закрепленным на радиальном суппорте планшайбы. Резцу, вращаю щемуся вместе с планшайбой, сообщают радиальную подачу переме щением суппорта по направляющим планшайбы. Небольшие пло скости подрезают пластинчатым резцом (рис. 69, е), которому сооб щают осевую подачу перемещением расточного шпинделя. Обработка торцовых поверхностей с радиальной подачей обеспечивает большую их точность. Фрезерование поверхностей показано на рис. 69, ж. При фре зеровании вертикальной плоскости торцовой фрезерной головкой, закрепленной в расточном шпинделе, фрезе сообщают главное вра щательное движение и вертикальную подачу перемещением шпин дельной бабки. При использовании специальных приспособлений на горизон тально-расточных станках можно обрабатывать фасонные поверх ности и нарезать резьбу резцами. Обработка заготовок на координатно-расточных станках На координатно-расточных станках обрабатывают с вы сокой точностью отверстия, при этом обеспечивается большая точ ность расположения их осей. На рис. 70 показан одностоечный координатно-расточной ста нок. На станине 1 смонтирована стойка 2. В верхней части стойки расположена коробка скоростей 3 и расточная головка 4 со шпинде лем 5. Шпинделю с инструментом сообщают главное вращательное движение через коробку скоростей 3. Шпиндель станка имеет также вертикальное перемещение (движение подачи). Заготовку относительно инструмента устанавливают на за данные координаты перемещением стола 6 в двух взаимно пер пендикулярных направлениях: продольном по направляющим салазок 7 и поперечном по направляющим станины 1. Для точного отсчета перемещений (коор динат) на станке имеются специальные опти ческие устройства. Точность установки ко ординатных размеров достигает 0,001 мм. Для обеспечения высокой точности обра ботки эти станки изолируют от воздействия колебаний соседнего оборудования и уста навливают в помещении с постоянной тем пературой +20 °С (±1°С ). Координатно-расточные станки исполь зуют также для точных измерений и раз метки. Наибольшее применение эти станки получили в инструментальном производ стве для изготовления штампов, пресс форм, шаблонов, копиров и т. п.  Рис. 70. Координатно–расточной станок На базе горизонтально - и координатно-расточных станков создают расточные станки с ЧПУ. На этих станках весь цикл обработки заготовки производится в автоматическом или полуавтоматическом режиме. В последнем слу чае программируется установка заготовки от носительно инструмента на заданные коорди наты и фиксация подвижных узлов станка. Обработка заготовок на алмазно-расточных станках На алмазно-расточных станках окончательно обрабатывают отверстия алмаз ными и твердосплавными резцами.  Рис. 71. Алмазно–расточной станок На рис. 71 показан одношпиндельный алмазно-расточной ста нок с горизонтальным расположением шпинделя. На станине 1 уста новлена расточная головка 2. В головке расположен шпиндель, в ко тором закреплена оправка с резцом. Заготовку закрепляют на столе 3, имеющем перемещение по направляющим станины – продольную подачу, величина которой регулируется механизмом подач 4, Два соосных отверстия обрабатывают на алмазно-расточных станках дву стороннего действия, имеющих две расточные головки. Высокая точность и малая шероховатость обработанной поверх ности обеспечиваются применением высоких скоростей резания (200-1000 м/мин), малых подач (0,01—0,1 мм/об) и глубин резания (0,05—0,2 мм). Обработка на этих станках ведется по полуавтомати ческому циклу. Алмазно-расточные стайки широко применяют для растачивания отверстий в блоках цилиндров и гильзах тракторных, автомобильных и мотоциклетных двигателей. Лекция 26. Обработка заготовок на фрезерных станках Фрезерование – высокопроизводительный и распространенный метод обработки поверхностей заготовок: многолезвийным режущим инструментом – фрезой. Главным движением при фрезеровании является вращение фрезы, а вспомогательным поступательное перемещение заготовки. Движение подачи может быть и вращательное движение заготовки вокруг оси вращающегося стола или барабана (карусельно - фрезерные, и барабанно-фрезерные станки). Каждый режущий зуб при вращении фрезы врезается в заготовку и осуществляет резание только в пределах определенного угла поворота фрезы, а затем вращается в холостую до следующего врезания. Таким образом, особенностью процесса фрезерования является периодичность и прерывистость процесса резания каждым зубом фрезы, при чем процесс врезания зуба сопровождается ударами. По исполнению фрезы делятся на цилиндрические, когда зубья располагаются только на цилиндрической поверхности фрезы и торцевые, у которых режущие зубья располагаются на торцевой и цилиндрической поверхности фрезы. Схемы обработки заготовок на станках фрезерной группы представлены на рис. 72.  Рис. 72. Схемы обработки заготовок на станках фрезерной группы. Горизонтальные плоскости фрезеруют на горизонтально-фрезерных станках цилиндрическими фрезами (рис. 72.а) и на вертикально - фрезерных станках торцовыми фрезами (рис. 72.б). Вертикальные плоскости фрезеруют на горизонтально-фрезерных станках торцовыми фрезами (рис. 72.в) и торцовыми фрезерными головками, а на вертикально - фрезерных станках – концевыми фрезами (рис. 72.г). Комбинированные поверхности фрезеруют набором фрез (рис. 72.д) на горизонтально - фрезерных станках. Уступы и прямоугольные пазы фрезеруют концевыми (рис. 72.е) и дисковыми (рис. 72.ж) фрезами. Шпоночные пазы фрезеруют концевыми или шпоночными фрезами на вертикально - фрезерных станках (рис. 72.з). Фасонные поверхности незамкнутого контура с криволинейной образующей и прямолинейной направляющей фрезеруют фасонными фрезами соответствующего профиля (рис. 72.и). Пространственно-сложные поверхности обрабатывают на копировально-фрезерных автоматах (рис. 72.к). Обработку производят специальной концевой фрезой. Фрезерование ведут по трем координатам: x, y, z (объемное фрезерование). |