Курс лекций ТПвМ. Курс лекций по дисциплине Технологические процессы в машиностроении

Скачать 1.96 Mb. Скачать 1.96 Mb.

|

|

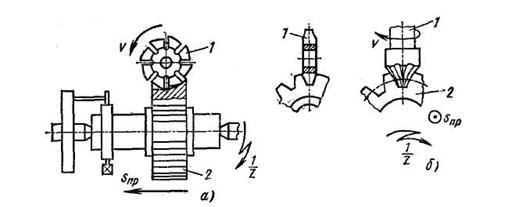

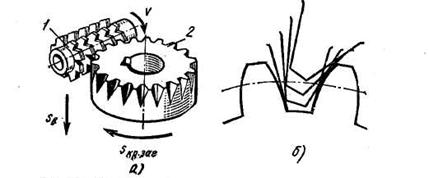

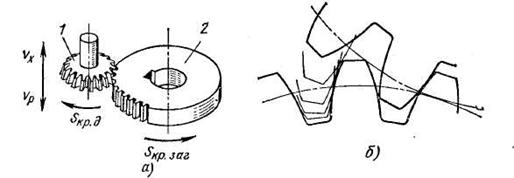

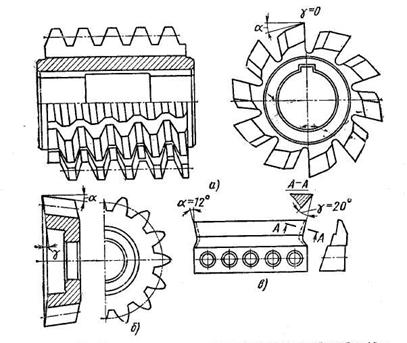

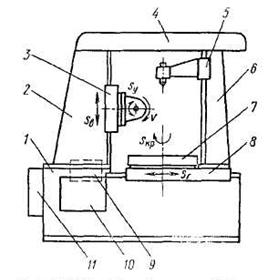

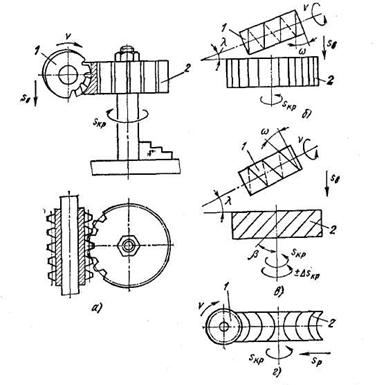

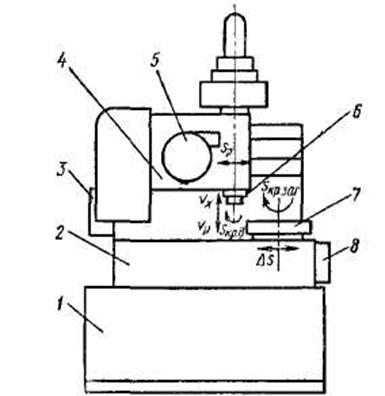

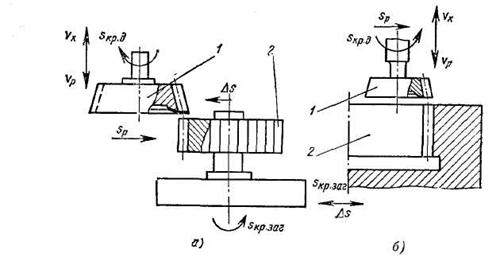

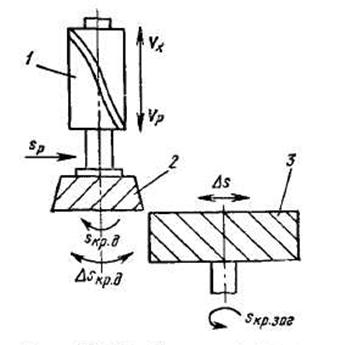

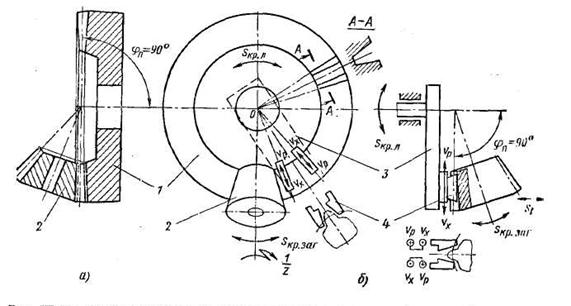

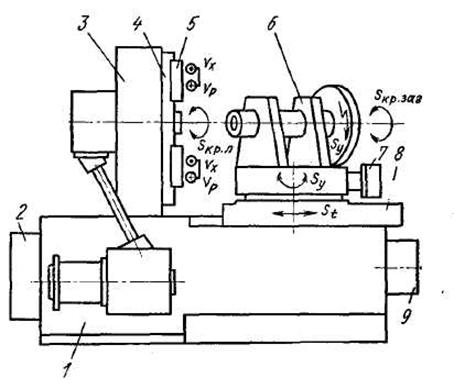

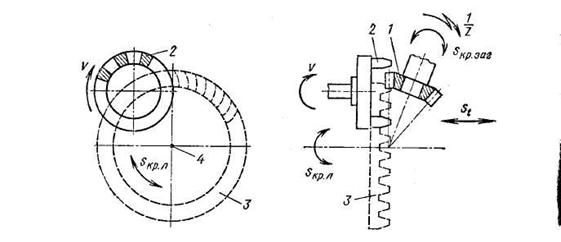

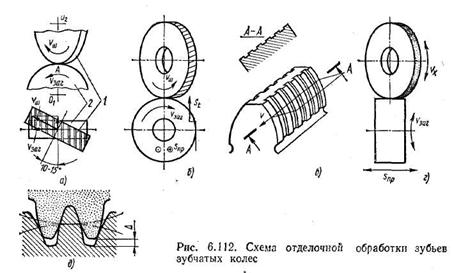

Лекция 27. Зубонарезание. Методы изготовления зубчатых колёс Формообразование профилей зубьев зубчатых колес В передачах современных машин и приборов широко применяют зубчатые колеса с эвольвентным зацеплением, т. е. такие, у которых боковая поверхность зуба очерчена эвольвентной кривой. Эвольвентой называют траекторию точки прямой, катящейся по окружности без скольжения. Различают два метода профилирования эвольвентных зубчатых колес: копирование и обкатку (огибание). Копирование. Метод основан на профилировании зубьев фа сонным инструментом, профиль режущей части которого соответ ствует профилю впадины нарезаемого зубчатого колеса. По ме тоду копирования зубчатые колеса нарезают дисковой модульной фрезой на горизонтально - или универсально-фрезерных станках (рис. 73, а) и пальцевой фрезой на вертикально-фрезерных станках (рис. 73, б) последовательно по одной впадине с ис пользованием делительной головки.  Рис. 73. Схемы фрезерования зубьев по методу копирования: 1 – фреза; 2 – нарезаемое колесо. В процессе фрезерования впадины между зубьями колеса со общают фрезе главное вращательное движение, а заготовке — продольную подачу. По окончании фрезерования одной впадины стол отводят в исходное положение и заготовку поворачивают на — часть оборота (z — число зубьев нарезаемого зубчатого ко леса). Пальцевыми фрезами нарезают зубчатые колеса больших модулей и шевронные колеса. Нарезание зубчатых колес методом копирования не обеспечивает высокой точности вследствие погрешностей фасонного инстру мента и неточности делительных головок. Этот метод применяют для нарезания зубчатых колес невысокой точности. Зубонарезание методом копирования производят также долблением одновременно всех впадин зубчатого колеса. В качестве инструмента используют резцовую головку, которая имеет столько радиально расположен ных фасонных резцов, сколько впадин у нарезаемого колеса. Нарезание одновременно всех зубьев колеса по методу копирования обеспечивает высокую производительность, но в связи со сложностью и высокими требованиями к точности изготовлении режущего инструмента этот метод имеет ограниченное применение. Обкатка. Метод основан на зацеплении зубчатой пары, элементами которой являются режущий инструмент и заготовка. Режущие лезвия инструмента имеют профиль зуба сопряженной рейки (рис. 74, а) или сопряженного колеса (рис. 75, а),  Рис. 74. Схема формообразования зубьев цилиндрического колеса червячной модульной фрезой: 1 – червячная модульная фреза; 2 – нарезаемое колесо  Рис. 75. Схема формообразования зубьев цилиндрического колеса долбяком: 1 – долбяк; 2 – нарезаемое колесо Боковая поверхность зуба на заготовке образуется как огибающим последовательных положений режущих лезвий инструмента в их относительном движении (рис. 74, б и 75, б). Различные положения режущих лезвий относительно формиру емого профиля зубьев на заготовке получают в результате кинематически согласованных вращательных движений инструмента и заготовки на зуборезном станке. Метод обкатки обеспечивает непрерывное формообразовании зубьев колеса. Нарезание зубчатых колес этим методом получило преимущественное распространение вследствие высокой произво дительности и значительной точности обработки. Наиболее ши роко применяют нарезание зубчатых колес методом обкатки на зубофрезерных, зубодолбежных и зубострогальных станках. Режущие инструменты для нарезания зубчатых колес по методу обкатки Червячная модульная фреза (рис. 76, а). Фреза пред ставляет собой винт с прорезанными перпендикулярно к виткам канавками. В результате этого на червяке образуются режущие зубья, расположенные по винтовой линии. Профиль зуба фрезы и нормальном сечении имеет трапецеидальную форму и представ ляет собой зуб рейки с задним а и передним у углами заточки. Червячные фрезы изготовляют однозаходными и многозаходными. Чем больше число заходов, тем выше производительность фрезы, но точность ее работы при этом немного снижается. Поэтому для сохранения точности при чистовом нарезании надо применять однозаходные червячные фрезы. Многозаходные фрезы находят применение для чернового зубонарезания. Червячными модуль ными фрезами нарезают цилиндрические колеса с прямыми и ко сыми зубьями и червячные колеса  Рис. 76. Червячная модульная фреза (а); зуборезный долбяк (б) и зубострогальный резец (в) Зуборезный долбяк (рис. 76, б). Долбяк представляет собой зубчатое колесо, зубья которого имеют эвольвептный профиль с задним а и передним у углами заточки. Различают два типа долбяков: прямозубые для нарезания цилиндрических колёс с прямыми зубьями и косозубые для нарезания цилиндрически колес с косыми зубьями. Зубострогальный резец (рис. 76, в). Резец имеет призматическую форму с соответствующими углами заточки и прямолинейным режущим лезвием. Режущее лезвие затачивают с передним углом γ = 20° и задним углом α = 0°. Задний угол образуется в результате наклонного закрепления резца в державке, при этом уменьшается передний угол у. Эти резцы применяют попарно для нарезания конических зубчатых колес с прямыми зубьями. Нарезание зубчатых колес на зубофрезерных станках На зубофрезерных станках нарезают цилиндрические колеса внешнего зацепления с прямыми и косыми зубьями и червячные колеса червячной модульной фрезой по методу обкатки.  Рис. 77. Общий вид зубофрезерного станка. На рис. 77 показан общий вид зубофрезерного станка. На станке 1 установлена неподвижная стойка 2. Фрезу, закрепленную на оправке, устанавливают в шпинделе фрезерного суппорта 3, который перемещается по вертикальным направляющим стойки. Заготовку закрепляют на оправке вращающегося стола 7. Верхний конец оправки поддерживается подвижным кронштейном 5. Салазки 8 oбеспечивают горизонтальное перемещение стойки 6 и стола 7 по направляющим станины. Поперечина 4 связывает обе стойки и тем самым по вышает жесткость станка. Для обеспечения требуемых скоростей вращения и поступательного перемещения фрезы и заготовки в процессе нарезания зубьев станок имеет четыре гитары сменных зубчатых колес. С помощью гитары скоростей 9 устанавливают частоту вращения шпинделя в минуту. Гитара деления 11 (обкатки) служит для сообщения заготовке окружной скорости, необходимой для автоматического деления заготовки на заданное число зубьев. С помощью гитары подач 10 устанавливают вертикальную подачу фрезы или горизонтальную подачу заготовки. Гитара дифферен циала (находится в одной коробке с гитарой подач) сообщает заготовке дополнительное вращательное движение при нарезании колёс с косым зубом. Она позволяет увеличить или уменьшить скорость вращения заготовки, которая определяется настройкой делительной гитары, и получить левый или правый наклон зубьев колеса. Нарезание цилиндрических колес с прямыми зубьями (рис. 78, а). При нарезании червячная фреза вращается и перемещается вдоль оси заготовки. Скоростью резания при зубофрезеровании является скорость вращения фрезы, а подачей — перемещение фрезы вдоль оси вращения заготовки.  Рис. 78. Схемы нарезания цилиндрических зубчатых колёс на зубофрезерном станке: 1 – червячная фреза; 2 – заготовка Скорость резания (в м/мин):  , ,где Dф — наружный диаметр фрезы, мм; n — частота вращения фрезы, об/мин. Подачу sB измеряют в миллиметрах на один оборот заготовки и выбирают из нормативов по режимам резания в зависимости от числа зубьев, требуемой шероховатости и точности обработки. Так как червячная фреза представляет собой ряд реек, режущие лезвия которых расположены на винтовых поверхностях червячная фреза и заготовка должны находиться в относительном движении, соответствующем зацеплению колеса с рейкой. Вращение фрезы и заготовки связано отношением: где nзаг — частота вращения заготовки, об/мин; nф—частота вращения фрезы, об/мин; А — передаточное отношение передач цепи обкатки; k — число заходов червячной фрезы; z — число нарезаемых зубьев на заготовке. Отсюда следует, что при каждом обороте червячной фрезы заготовка должна повернуться на k/z часть оборота. Согласованной и непрерывное вращение заготовки и фрезы являются обкаточным движением. Таким образом, для нарезания цилиндрических колес с прямыми зубьями необходимы три движения: главное вращательное червячной фрезы v, круговая подача заготовки (делительное движение) sкp. заг. и вертикальная подача фрезы sB. Для согла сования этих движений на станке настраивают кинематический цепи: скоростную, делительную и вертикальной подачи. Кинематическая скоростная цепь связывает вращение чернич ной фрезы с вращением вала электродвигателя. Кинематическая цепь деления (обкатки) связывает вращение червячной фрезой с вращением заготовки; кинематическая цепь вертикальной подачи — перемещение фрезы в вертикальной плоскости с вращением заготовки. Чтобы нарезаемые зубья имели симметричный профиль, ось вращения червячной модульной фрезы устанавливают под углом λ к торцу заготовки колеса. При нарезании цилиндрических колес с прямыми зубьями (рис. 78, б) ось червячной фрезы устанавливают относительно плоскости, перпендикулярной к оси заготовки, под углом λ, равным углу подъема витков червячной фрезы w. Нарезание цилиндрических колес с косыми зубьями (рис. 78 в). При нарезании ось фрезы устанавливают под углом λ, при определении которого учитывают угол подъема витков червячной фрезы w и угол наклона нарезаемых зубьев β: знак «плюс» берут при разноименном наклоне зубьев фрезы и колеса, «минус» – при одноименном наклоне. Для формообразования косого зуба необходимы три движения: вращение фрезы v, вертикальная подача фрезы sB и ускоренном (или замедленное) вращение заготовки sкp. заг, которое складывается из основного и дополнительного ее вращений. Первые дни движения и основное вращение заготовки осуществляются настройкой тех же кинематических цепей, что и при нарезании колес с прямыми зубьями. При вертикальном перемещении фрезы на величину подачи sB зубья фрезы должны перемещаться вдоль винтовых линий зубьев колеса. Для обеспечения этого условия необходимо, чтобы заготовка совершила один дополнительный оборот, что достигается настройкой дифференциальной кинематической цепи. Дифференциальная цепь сообщает заготовке один дополнительный оборот за Т/tв оборотов вертикального ходового винта фрезерного суппорта ( T — шаг винтовой линии зубьев нарезаемого колеса; tB — шаг резьбы вертикального ходового винта фрезерного суппорта). Суммирование основного и дополнительного вращательных ишжений заготовки осуществляется дифференциалом. Основное и ращение заготовки зависит от отношения числа заходов червячной фрезы к числу зубьев нарезаемого колеса, а дополнительное к ращение — от угла наклона нарезаемых зубьев. Направление дополнительного вращения заготовки Δsкр. заг совпадает с направлением ее основного движения (ускоренное вращение заготовки), если направления винтовых линий зубьев нарезаемого колеса и фрезы одинаковы. Если же направления винтовых линий различны, то дополнительное вращение будет направлено в сторону, обратную основному движению (замедлен ное вращение заготовки). Нарезание червячных колес (рис. 78, г). При нарезании ось фрезы устанавливают горизонтально (λ = 0°) на высоте сере дины заготовки. Для нарезания червячных колес необходимы три движения: вращение червячной фрезы v, вращение заготовки sкp. заг и радиаль ная подача заготовки sp. Первые два движения осуществляют настройкой тех же кинематических цепей, что и при нарезании колес с прямыми и косыми зубьями. Для нарезания зуба на пол ную глубину заготовке сообщают радиальную подачу sp, настраи вая кинематическую цепь горизонтальной подачи. Цепь горизон тальной подачи связывает перемещение заготовки в горизонталь ной плоскости с ее вращением (sp мм/об, заг.). Нарезание зубчатых колес на зубодолбежных станках На зубодолбежных станках нарезают цилиндрические зубча тые колеса внешнего и внутреннего зацепления с прямыми и ко сыми зубьями. На этих же станках можно нарезать блоки зубча тых колес с малым расстоянием между венцами колес, а также шевронные колеса. Зубчатые колеса на зубодолбежных станках нарезают долбяками по методу обкатки, в основу которого поло жено зацепление двух цилиндрических зубчатых колес (см. рис. 75, б). Зубодолбежные станки в зависимости от расположения оси нарезаемого колеса делят на горизонтальные и вертикальные.  Рис. 79. Общий вид зубодолбёжного станка. На рис. 79 показан общий вид вертикального зубодолбежного станка. Станина станка состоит из двух частей – нижней 1 и верхней 2. Долбяк, закрепленный в шпинделе 6, получает вращение и одновременно возвратно-поступательное движение. Суппорт 4 перемещается по направляющим станины 2 и в роперечном направлении. Заготовку закрепляют на шпинделе стола 7 и сообщают ей вращательное движение. Кроме того, заготовка имеет возвратно-поступательное движение в горизонтальной плоскости для отвода заготовки от долбяка во время его холостого хода. Гитара скоростей 8 предназначена для изменения числа двойных ходов в минуту долбяка. Гитара делении 3 сообщает долбяку окружную скорость для автоматического деления заготовки на заданное число зубьев. С помощью механизма подачи 5 устанавливают радиальную подачу долбяка. Нарезание цилиндрических колес с прямыми зубьями (рис. 80, а). Такие колеса нарезают прямозубыми долбяками.  Рис. 80. Схемы нарезания цилиндрических колёс с прямым зубов внешнего (а) и внутреннего (б) зацеплений на зубодолбёжном станке: 1 – долбяк; 2 – нарезаемое колесо Главным движением, определяющим скорость резания, является возвратно-поступательное движение долбяка. Движение долбяка вниз является рабочим ходом vp, движение его вверх — холостым ходом vx. Оба движения — рабочее и холостое составляют двойной ход долбяка. Скорость резания (в м/мин) при зубодолблении: где L — длина хода долбяка, мм; n — число двойных ходов долбяка в минуту. Долбяк и заготовка, находясь в зацеплении, вращаются со скоростью, обратно пропорциональной числу их зубьев:  , ,где nзаг — частота вращения заготовки, об/мин; nд — частота вращения долбяка, об/мин; zд — число зубьев долбяка; zзar — число зубьев нарезаемого колеса. Вращение долбяка (круговая подача долбяка sкp. д) и вращение заготовки (круговая подача заготовки sкp. заг) яв ляются движением обкатки. Круговая подача выражается дли ной дуги делительной окружности дол бяка, на которую он поворачивается за один двойной ход (мм/дв. ход). Попе речным перемещением суппорта долбя ку сообщают радиальную подачу — движение врезания долбяка в заготов ку (sp мм/об. заг). Радиальная подача сообщается до достижения полной глу бины впадины между зубьями. В даль нейшем процесс нарезания происходит при постоянном межцентровом расстоянии в течение одного обо рота заготовки. Для устранения трения зубьев долбяка о заго товку во время холостого хода заготовка вместе со столом отво дится от долбяка, а в начале рабочего хода подводится к долбяку (на схеме — движение Δs).  Рис. 81. Схемы нарезания цилиндрического колеса с косым зубом внешнего зацепления на зубодолбёжном станке: 1 – копир; 2 – долбяк; 3 – нарезаемое колесо Нарезание цилиндрических колес с прямыми зубьями внутрен него зацепления (рис. 80, б). При нарезании таких колес долбяку и заготовке сообщают те же движения, что и при нареза нии колес внешнего зацепления. Различие заключается лишь в том, что при нарезании зубчатых колес внутреннего зацепления направления вращения долбяка и заготовки одинаковы, тогда как при нарезании колес внешнего зацепления они противоположны. Нарезание цилиндрических колес с косыми зубьями (рис. 81). Нарезают такие колеса косозубыми долбяками. Для нарезания колес с косыми зубьями нужен комплект косозубых долбяков с та ким же углом наклона зубьев, как и у нарезаемых колес. Этот комплект состоит из двух долбяков: левого — для нарезания правого колеса и правого — для нарезания левого колеса. Долбяку и заготовке сообщают те же движения, что и при нарезании колес с прямыми зубьями. Дополнительно долбяку сообщают вращательное движение (дополнительную круговую подачу Δsкр. д), обусловленное углом наклона зубьев и согласованное с его возвратно-поступательным движением. Дополнительное вращение долбяка обеспечивается установкой на шпинделе станка винтовых направляющих (копиров). Угол наклона винтовой линии копира должен соответствовать углу наклона зубьев нарезаемого колеса. Цилиндрические колеса с косыми зубьями внутреннего зацепления нарезают долбяками с одноименным направлением зубьев. Преимуществом метода зубодолбления, помимо возможности нарезания колес внутреннего зацепления и блочных колес, является более высокая точность и меньшая шероховатость боковых поверхностей зубьев по сравнению с поверхностями, получаемыми при зубофрезеровании. Нарезание конических колес с прямыми зубьями на зубострогальных станках Конические зубчатые колеса на зубострогальных станках нарезают методом обкатки. В основу этого метода положено зацепление двух конических колес, одно из которых плоское (рис. 82, а).  Рис.82. Схема нарезания конического колеса с прямым зубом на зубострогальном станке: 1 – производящее колесо; 2 – нарезаемое колесо; 3 – люлька; 4 – зубострогальный резец Нарезаемое коническое колесо (заготовка) находится в зацеплении с производящим плоским коническим колесом, у которого угол при вершине конуса φп = 90°, а зубья ограничены плоскостями сходящимися в общей вершине, и имеют форму зуба рейки, т. е. плоское коническое колесо представляет собой кольцевую ройку. Роль производящего колеса выполняют два зубострогаль ных резца, образуя впадину между зубьями. На рис. 83 показан общий вид зубострогального станка. На станине 1 слева расположена стойка 3 с люлькой 4. По направ ляющим люльки перемещаются два резцовых суппорта 5, несущих зубострогальные резцы. Резцы попеременно совершают возвратно-поступательное движение в направлении к вершине конусов ко мических колес — плоского и заготовки. Число двойных ходов резцов в минуту устанавливают настройкой гитары скоростей 2. Люлька смонтирована на планшайбе и при обкатке вращается вокруг горизонтальной оси, имитируя вращение плоского конического ко леса. В шпинделе делитель ной бабки 6 на оправке закрепляют заготовку. Са лазки 8 делительной баб ки, перемещаясь по про дольным направляющим станины, подводят заготов ку к резцам и отводят ее от них. Величина подвода и отвода заготовки регу лируется с помощью ба рабана механизма 9. На стройкой гитары деления 7 заготовке при отводе ее от резцов сообщают поворот на один угловой шаг, т. е. на 1/z оборота. Делительная бабка 6 может поворачиваться вокруг верти кальной оси для установки оси шпинделя (заготовки) под углом φ (угол при вершине конуса нарезаемого колеса) к оси люльки.  Рис. 83. Общий вид зубострогального станка В процессе зубострогания конических колес с прямыми зубьями (см. рис 82, б) главным движением является возвратно-посту пательное движение резцов. Движение резцов в направлении к вершине конуса заготовки является рабочим — vp, а обратный ход резцов является холостым — vх. Оба движения — рабочее и холостое — составляют двойной ход резца. Вращение заготовки (круговая подача заготовки sкp. заг) и люльки с резцами (круговая подача люльки sкp. л) является дви жением обкатки и должно соответствовать передаточному отно шению: где zп — фиктивное число зубьев производящего колеса; z — число зубьев нарезаемого колеса. В результате главного и обкаточного движений на заготовке образуются две неполные впадины и один полностью обработанный зуб. После нарезания одного зуба заготовка отводится от резцов, направление вращения люльки с резцами и заготовки изменяется, затем они возвращаются в исходное положение (холостой ход). Во время отвода заготовки от резцов шпиндель бабки вместе с заготовкой поворачивается на угловой шаг (1/z оборота), обеспечивая деление. Затем заготовке сообщают подачу на глубину впадины, и начинается нарезание второго зуба. Нарезание конических колес с круговыми зубьями на зуборезных станках Конические колеса с круговыми зубьями (с криволинейным профилем, описанным по окружности) имеют значительные экс плуатационные преимущества (плавность и бесшумность работы, большую прочность зубьев, высокий к. п. д. и др.) по сравнению с коническими колесами с прямыми зубьями.  Рис. 84. Схема нарезания конического колеса с круговыми зубьями. Конические колеса с круговыми зубьями нарезают по методу обкатки резцовыми головками, у которых резцы расположены по окружности, на зуборезных станках специальной конструкции. Общая компоновка и конструкция зуборезного станка принци пиально аналогичны зубострогальному станку для нарезания конических колес с прямыми зубьями. На рис. 84 приведена схема нарезания конического колес круговыми зубьями. Нарезаемое коническое колесо 1 (заготовки) в процессе обработки находится в зацеплении с плоским коническим колесом 3 с круговыми зубьями (круговой рейкой), которое является производящим колесом. Роль зубьев производящего колеса выполняют резцы резцовой головки 2, закрепленной на шпинделе люльки. Главным движением является вращение резцовой головки вокруг своей оси. Вращение заготовки 1 вокруг своей оси (круговая подача заготовки sкp заг) и вращение резцовой головки 2 вокруг оси люльки 4 (круговая подача люльки sкр. л) являются движением обкатки. При повороте заготовки на один зуб резцовая головка также поворачивается на угол, соответствую щий одному зубу. Вращательное движение люльки продолжается и тех пор, пока не будет закончена обкатка профиля одной впадины, после чего заготовка отводится от резцовой головки, и люлька начинает вращение в обратную сторону. Заготовка про должает вращаться в том же направлении. Когда люлька придет в исходное положение, заготовка займет угловое положение, соответствующее новой впадине. Затем заготовку подводят к резцовой головке, сообщая ей движение подачи st на глубину впадины, и цикл обработки повторяется. Отделочная обработка зубьев зубчатых колес В процессе нарезания зубчатых колес на поверхностях зубьев возникают погрешности профиля, появляется неточность шага зубьев и др. Для уменьшения или ликвидации погрешностей зубья дополнительно обрабатывают. Отделочную обработку для зубьев незакаленных колес называют шевингованием. Предварительно нарезанное прямозубое или косозубое колесо 2 плотно зацепляется с инструментом 1 (рис. 85, а). Скрещивание их осей обязательно. При таком характере зацепления в точке А можно разложить скорость vш на составляющие. Составляющая v направлена вдоль зубьев и является скоростью резания, возника ющей в результате скольжения профилей. Обработка состоит в сре зании (соскабливании) с поверхности зубьев очень тонких волосо образных стружек, благодаря чему погрешности исправляются, зубчатые колеса становятся более точными, значительно сокращается шум при их работе. Отделку проводят специальным металлическим инструментом — шевером (рис. 85, б). Угол скрещивания осей чаще всего составляет 10—15°. При шевинговании инструмент и заготовка воспроизводят зацепление винтовой пары. Кроме этого, зубчатое колесо перемещается возвратно-поступательно (sпp) и после каждого двойного хода подается в радиальном направлении (st). Направления вращения шевера (vш) и, следовательно, заготовки (vзаг) периодически изменяются. Шевер режет боковыми сторонами зубьев, которые имеют специальные канавки (рис. 85, в) и, сле довательно, представляют собой режущее зубчатое колесо.  На закаленных зубчатых колесах погрешности боковых поверх ностей зубьев удаляют хонингованием (если припуск на обработку не превышает 0,01—0,03 мм на толщину зуба). Процесс хонингования заключается в совместной обкатке заготовки и абразивного инструмента, имеющего форму зубчатого колеса. Оси заго товки и инструмента скрещиваются под углом 15—18°. При вращении зубчатой пары (рис. 85, г) возникает составляющая скорости скольжения. Абразивные зерна хона обрабатывают боковые стороны зубьев заготовки (рис. 85, д). Скорости vx и vзаг вращения пары, находящейся в зацеплении при хонингованин, во много раз больше, чем скорости вращения при шевинговании. Хонингуемые прямозубые или косозубые цилиндрические колеса вращаются в плотном зацеплении с хоном. Зубчатое колесо кроме вращения совершает возвратно-поступательное движение вдоль оси (sпp). Направление вращения пары изменяется при каждом двойном ходе. При изготовлении хонов в качестве абразива используют карбид кремния или электрокорунд. Число зубьев как хона, так и шевера не должно быть кратным числу зубьев обрабатываемого колеса. Вершина зуба колеса постоянно контактирует с впа диной зуба хона. Благодаря этому уменьшается скорость изнашивания хона, а вследствие постоянного внедрения головки зуба колеса во впадину хона происходит автоматическое восстановление его зубьев. Необходима лишь периодическая правка хона по его наружной поверхности, чтобы поддерживать требуемый зазор Δ (рис. 85, д). Значительные погрешности зубчатых колес, возникшие после термической обработки, исправляют методом зубошлифования. Этот метод отделки обеспечивает получение высокой точ ности с малой шероховатостью поверхности зубьев и может быть использован при обработке цилиндрических и конических зубчатых колес. Шлифование зубьев цилиндрических колес возможно копирова нием и обкаткой. Метод копирования по своей сущности соответствует зубонарезанию дисковой модульной фрезой. Эвольвентный профиль зуба воспроизводится абразивными кругами, имеющими профиль впадин обрабатываемого колеса. Шлифование зубьев методом обкатки основано на принципе зацепления обрабатываемого колеса с зубчатой рейкой. При этом элементы воображаемой зубчатой рейки образованы абразивными инструментами. Так, рейку могут представить два абразивных круга, шлифующие торцы которых расположены вдоль сторон зубьев рейки. Элемент рейки может быть образован и одним абразивным кругом, заправленным по форме ее зуба. Для выполнения процесса шлифования методом обкатки осуществляют не только все движения указанной пары, находящейся в зацеплении, но и движения, необ ходимые для процесса резания. После обработки двух боковых поверхностей зубьев колесо поворачивается на величину углового шага (1/z). Движения резания и деления обеспечивает специальное устройство зубошлифовальных станков. Результаты, получаемые при обработке зубчатых колес зубошлифованием, могут быть улучшены зубопритиркой. С ее помощью можно получать поверхности высокого качества, увеличивать плавность хода и долговечность работы зубчатой пары. Такой метод отделки применяют для закаленных зубчатых колес. Притиры выполняют в виде зубчатых колес. В зацеплении в результате давле ния между зубьями притира и обрабатываемого колеса мелкозернистый абразив в смеси с маслом внедряется в более мягкую поверхность притира. Благодаря сколь жению, возникающему между зубьями при вращении пары, зерна абразива снимают мельчайшие стружки с обрабатываемого колеса. При зубопритирке происходит искусственный износ материала колеса в соответствии с профилем зуба притира В ходе обработки притир и колесо, находящиеся в зацеплении, совершают возвратно-поступательное движение. Кроме того, притир совершает возвратно-поступательное перемещение вдоль своей оси, что обеспечивает равномерность обработки по всей ширине зуба. Наибольшее распространение получили схемы обработки тремя притирами. Такой метод увеличивает производительность обработки. Зубопритирка может обеспечить более высокое качество обра ботки, чем зубошлифование, лишь в случае точного изготовления зубчатого колеса. Максимальный припуск, удаляемый притиркой, не должен превышать 0,05 мм. |