Курс лекций ТПвМ. Курс лекций по дисциплине Технологические процессы в машиностроении

Скачать 1.96 Mb. Скачать 1.96 Mb.

|

|

ИЗГОТОВЛЕНИЕ РЕЗИНОВЫХ ТЕХНИЧЕСКИХ ДЕТАЛЕЙ Состав, свойства и области применения резиновых деталей В производстве резиновых технических деталей основным видом сырья являются натуральные и синтетические каучуки. На туральные каучуки не нашли широкого применения, так как сырьем для их получения служит каучукосодержащий сок отдельных сортов растений. Сырьем для получения синтетических каучуков является нефть, нефтепродукты, природный газ, древесина и т. д. Каучук в натуральном виде в промышленности не применяют, его превра щают в резину вулканизацией. В качестве вулканизирующего ве щества обычно используют серу. Количество серы определяет эла стичность резиновых деталей. Например, мягкие резины содержат 1 – 3 % серы, твердые (эбонит) – до 30 % серы. Процесс вулкани зации происходит под температурным воздействием (горячая вулка низация) или без температурного воздействия (холодная вулкани зация). Для улучшения физико-механических и эксплуатационных свойств резиновых технических деталей и снижения расхода каучука в состав резиновых смесей вводят различные компоненты. Наполнители уменьшают расход каучука, улучшают эксплуата ционные свойства деталей. Наполнители подразделяют на порошко образные и тканевые. В качестве порошкообразных наполнителей применяют сажу, тальк, мел и др. К тканевым наполнителям относят хлопчатобумажные, шелковые и другие ткани. В некоторых случаях для повышения прочности деталей их армируют стальной прово локой или сеткой, стеклянной или капроновой тканью. Количество наполнителя зависит от вида выпускаемых деталей. Мягчители (парафин, стеариновая кислота, канифоль и др.) служат для облегчения процесса смешивания резиновой смеси и обеспечения мягкости и морозоустойчивости. Для замедления про цесса окисления в резиновые смеси добавляют противостарители (вазелин, ароматические амины и др.). Процесс вулканизации уско ряют введением в смесь оксида цинка и др. Красители (охра, пятисернистая сурьма, ультрамарин и др.) вводят в смесь в количестве до 10 % массы каучука. Высокая эластичность, способность к большим обратимым де формациям, стойкость к действию активных химических веществ, малая водо - и газопроницаемость, хорошие диэлектрические и дру гие свойства резины обусловили ее применение во всех отраслях народного хозяйства. В машиностроении применяют разнообразные резиновые технические детали: ремни — для передачи вращатель ного движения с одного вала на другой; шланги и напорные рукава— для передачи жидкостей и газов под давлением; сальники манжеты, прокладочные кольца и уплотнители — для уплотнения подвижных и неподвижных соединений; муфты, амортизаторы — для гашения динамических нагрузок; конвейерные ленты — для оснащения по-грузочно-разгрузочных устройств и т. д. Способы формообразования резиновых деталей Технологический процесс изготовления резиновых техниче ских деталей состоит из отдельных последовательных операций' приготовления резиновой смеси, формования и вулканизации. Процесс подготовки резиновой смеси заключается в смешении входящих в нее компонентов. Перед смешением каучук переводят в пластич ное состояние многократным пропусканием его через специальные вальцы, предварительно подогретые до температуры 40—50 °С. Находясь в пластичном состоянии, каучук об ладает способностью хорошо смешиваться с другими компонентами. Смешение проводят в червячных или валковых смесителях. Необ ходимо иметь в виду, что первым из компо нентов при приготовлении смеси вводят проти-востаритель, последним — вулканизатор или ускоритель вулканизации.

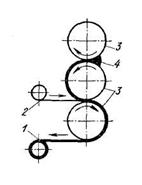

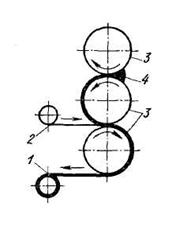

Рис. 106. Схема получения прорезиненных тканей Резиновые технические детали в зависимо сти от предъявляемых к ним требований формообразуют каландрованием, непрерывным выдавливанием, прес сованием, литьем под давлением, намоткой и т. д. Многие тех нологические процессы переработки резиновых композиций в де тали подобны тем, которые были рассмотрены при формообразо вании деталей из пластмасс. Каландрование применяют для получения, резиновых деталей в виде листов и прорезиненных лент, а также для соединения листов резины и прорезиненных лент (дублирование). Операцию выполняют на многовалковых машинах — каландрах. Валки каландров снаб жают системой внутреннего обогрева или охлаждения, что позво ляет регулировать температурный режим. Листы резины, получен ные прокаткой на каландрах, сматывают в рулоны и используют затем в качестве полуфабриката для других процессов формообра зования резиновых деталей. Во избежание слипания резины в ру лонах ее посыпают тальком или мелом при выходе из каландра. В процессе получения прорезиненной ткани в зазор между вал ками каландров 3 (рис. 106) одновременно пропускают пластифи цированную сырую резиновую смесь 4 и ткань 2. Резиновая смесь поступает в зазор между верхним и средним валками, обволакивает средний валок и поступает в зазор между средним и нижним вал ками, через который проходит ткань. Средний валок вращается с большей скоростью, чем нижний. Разность скоростей обеспечивает втирание резиновой смеси в ткань. Толщину резиновой пленки на ткани регулируют, изменяя зазор между валками каландра. Много слойную прорезиненную ткань получают при пропускании опре деленного числа листов однослойной прорезиненной ткани через валки каландра. Полученную ткань наматывают на барабан 1 и затем вулканизируют. Непрерывное выдавливание используют для получения профили рованных, резиновых деталей (труб, прутков, профилей для остекле ния и т, д.). Детали непрерывным выдавливанием изготовляют на машинах червячного типа. Таким способом покрывают резиной металлическую проволоку. Прессование — один из основных способов получения фасонных деталей (манжет, уплотнительных колец, клиновых ремней и т. д.). Прессуют их в металлических формах. Применяют горячее и холод ное прессование. При горячем прессовании резиновую смесь Литьем под давлением получают детали сложной формы. Рези новая смесь поступает под давлением при температуре 80—120 °С через литниковое отверстие в литейную форму, что значительно сокращает цикл вулканизации. Вулканизация – завершающая операция при изготовлении ре зиновых деталей – проводят в специальных камерах (вулканиза торах) при температуре 120—150 °С в атмосфере насыщенного водяного пара при небольшом давлении. В процессе вулканизации про исходит химическая реакция серы и каучука, в результате которой линейная структура молекул каучука превращается в сетчатую, что уменьшает пластичность, повышает стойкость к действию органиче ских растворителей, увеличивает механическую прочность. При массовом производстве резиновых технических деталей рее технологические операции выполняют с помощью высокопроизводи тельного и автоматизированного оборудования. Лекция 34. Электрофизические и электрохимические методы обработки. Электроэрозионные способы обработки. Характеристика электрофизических и электрохимических методов обработки Эти методы предназначены в основном для обработки заготовок из очень прочных, весьма вязких, хрупких и неметаллических материалов. Эти методы имеют следующие преимущества: – отсутствует силовое воздействие инструмента на заготовку (или очень мало и не влияет на суммарную погрешность обработки); – позволяют менять форму поверхности заготовки и влияют на состояние поверхностного слоя: наклеп обработанной поверхности не образуется, дефектный слой незначителен; повышаются коррозионные, прочностные и другие эксплуатационные характеристики поверхности; – можно обрабатывать очень сложные наружные и внутренние поверхности заготовок. ЭФЭХ методы обработки являются универсальными и обеспечивают непрерывность процессов при одновременном формообразовании всей обрабатываемой поверхности. Эти методы внедряются в различных отраслях промышленности. Электроэрозионные методы обработки Эти методы основаны на явлении эрозии электродов из токопроводящих материалов при пропускании между ними импульсного электрического тока. Разряд между электродами происходит в газовой среде или при заполнении межэлектродного пространства диэлектрической жидкостью – керосин, минеральное масло. При наличии разности потенциалов на электродах происходит ионизация межэлектродного пространства. При определенном значении разности потенциалов – образуется канал проводимости, по которому устремляется электроэнергия в виде импульсного искрового или дугового разряда. На поверхности заготовки температура возрастает до 10000…12000 0C. Происходит мгновенное оплавление и испарение элементарного объема металла и на обрабатываемой поверхности образуется лунка. Удаленный металл застывает в диэлектрической жидкости в виде гранул диаметром 0,01…0,005 мм. При непрерывном подведении к электродам импульсного тока процесс эрозии продолжается до тех пор, пока не будет удален весь металл, находящийся между электродами на расстоянии, при котором возможен электрический пробой (0,01…0,05 мм) при заданном напряжении. Для продолжения процесса необходимо сблизить электроды до указанного расстояния. Электроды сближаются автоматически с помощью следящих систем. Электроискровая обработка Схема электроискровой обработки представлена на рис. 107.  Рис.107. Схема электроискрового станка: 1 – электрод-инструмент; 2 – ванна; 3 – заготовка-электрод; 4 – диэлектрическая жидкость; 5 – изолятор При электроискровой обработке – используют импульсные искровые разряды между электродами ( обрабатываемая заготовка (анод) – инструмент (катод)). Конденсатор Продолжительность импульса 20…200 мкс. Точность обработки до 0,002 мм, Для обеспечения непрерывности процесса ( зазор =const) станки снабжаются следящей системой и системой автоматической подачи инструмента. Получают сквозные отверстия любой формы поперечного сечения, глухие отверстия и полости, отверстия с криволинейными осями, вырезают заготовки из листа, выполняют плоское, круглое и внутреннее шлифование. Изготовляют штампы и пресс-формы, фильеры, режущий инструмент. Схемы электроискровой обработки представлены на рис. 108.  Рис. 108. Схемы электроискровой обработки: а – прошивание отверстия с криволинейной осью; б – шлифование внутренней поверхности фильеры Электроискровую обработку применяют для упрочнения поверхностного слоя металла. На поверхность изделия наносят тонкий слой металла или композиционного материала. Подобные покрытия повышают твердость, износостойкость, жаростойкость, эрозионную стойкость и так далее. Электроимпульсная обработка При электроимпульсной обработке используют электрические импульсы большой длительности (5…10 мс), в результате чего происходит дуговой разряд. Большие мощности импульсов от электронных генераторов обеспечивают высокую производительность обработки. Электроимпульсную обработку целесообразно применять при предварительной обработке штампов, турбинных лопаток, фасонных отверстий в детали из коррозионно-стойких и жаропрочных сплавов. Схема обработки показана на рис.109.  Рис. 109. Схема электроимпульсной обработки: 1 – электродвигатель; 2 – импульсный генератор постоянного тока; 3 – инструмент-электрод; 4 – заготовка-электрод; 5 – ванна. Электроконтактная обработка. Электроконтактная обработка основана на локальном нагреве заготовки в месте контакта с электродом-инструментом и удалении размягченного или расплавленного металла из зоны обработки механическим способом: относительным движением заготовки или инструмента. Источником теплоты служат импульсные дуговые разряды. Этот вид обработки рекомендуется для крупных деталей из углеродистых и легированных сталей, чугуна, цветных сплавов, тугоплавких и специальных сплавов (рис.110).  Рис. 110. Схема электроконтактной обработки плоской поверхности: 1 – обрабатываемая заготовка; 2 – инструмент-электрод; 3 – трансформатор Этот метод применяют для зачистки отливок от заливов, отрезки литниковых систем, зачистки проката, шлифования коррозионных деталей из труднообрабатываемых сплавов. Анодно-механическая обработка Анодно-механическая обработка основана на сочетании электротермических и электромеханических процессов и занимает промежуточное место между электроэрозионным и электрохимическим методами. Заготовку подключают к аноду, а инструмент – к катоду. В качестве инструмента используют металлические диски, цилиндры, ленты, проволоку. Обработку ведут в среде электролита (водный раствор жидкого натриевого стекла). Рабочие движения, как при механической обработке резанием. Электролит в зону обработки подают через сопло ( рис. 111).  Рис. 111. Схема анодно-механической обработки плоской поверхности. При пропускании через раствор электролита постоянного электрического тока происходит процесс анодного растворения, как при электрохимической обработке. При соприкосновении инструмента с микронеровностями заготовки происходит электроэрозия, присущая электроискровой обработке. Металл заготовки в месте контакта с инструментом разогревается и разжижается. Продукты электроэрозии и анодного растворения удаляются при относительных движениях инструмента и заготовки. Этим способом обрабатывают заготовки из высокопрочных и труднообрабатываемых сплавов, вязких материалов. Этим способом разрезают заготовки на части, прорезают пазы и щели, обрабатывают поверхности тел вращения, шлифуют плоские поверхности и поверхности, имеющие форму тел вращения, полируют поверхности, затачивают режущий инструмент. Лекция 26. Электрохимическая, ультразвуковая и лучевая обработка материалов Электрохимическая обработка Электрохимическая обработка основана на законах анодного растворения металлов при электролизе. При прохождении электрического тока через электролит на поверхности заготовки происходят химические реакции, и поверхностный слой металла превращается в химическое соединение. Продукты электролиза переходят в раствор или удаляются механическим способом. Производительность этого способа зависит от электрохимических свойств электролита, обрабатываемого материала и плотности тока. Электрохимическое полирование. Электрохимическое полирование осуществляется в ванне, заполненной электролитом (растворы кислот и щелочей). Обрабатываемую заготовку подключают к катоду (рис. 112). Катодом служит металлическая пластинка из свинца, меди, стали (иногда электролит подогревают). |