Курс лекций ТПвМ. Курс лекций по дисциплине Технологические процессы в машиностроении

Скачать 1.96 Mb. Скачать 1.96 Mb.

|

|

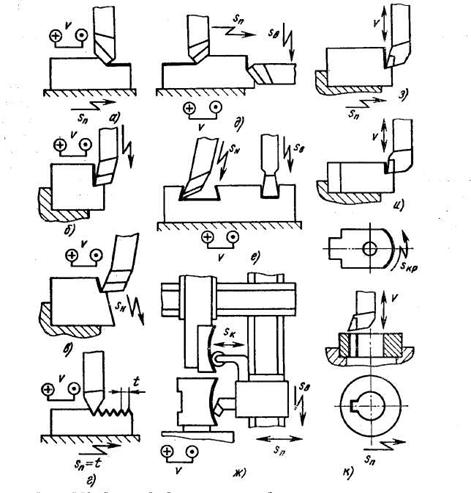

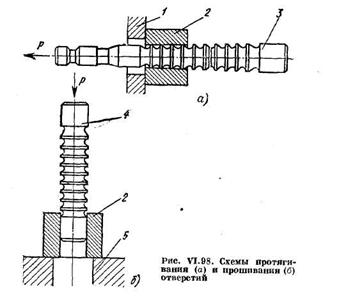

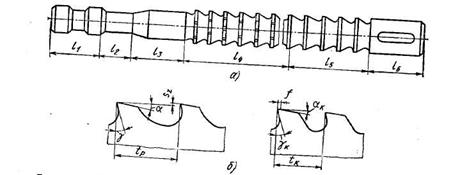

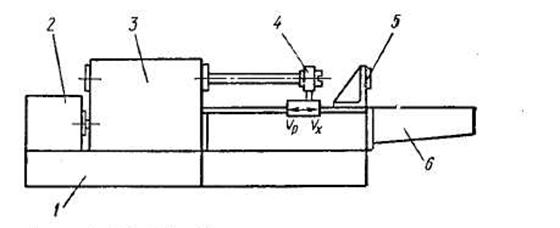

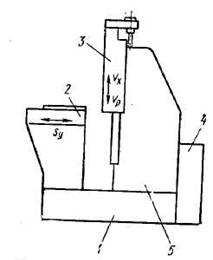

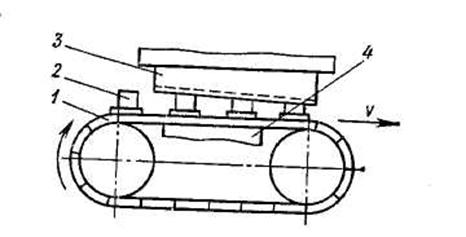

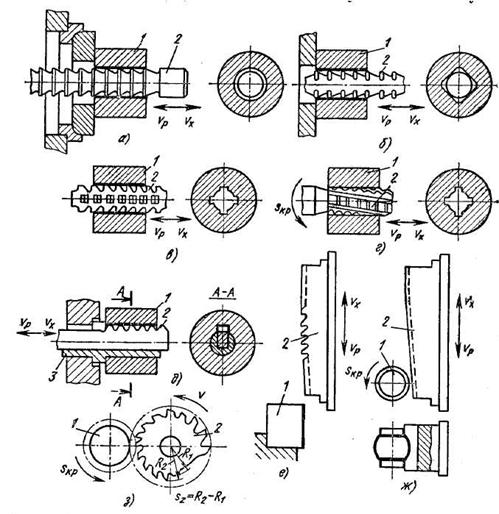

Лекция 22. Долбёжные станки Долбежные станки. Долбежные станки характеризуются тем, что главное движение резания осуществляется в вертикальной плоскости. Это движение имеет ползун, на котором установлен резцедержатель для закрепления долбежного резца. Длина хода ползуна обычно не превышает 200 мм. Заготовку закрепляют па столе станка, который имеет продольную и поперечную подачи. Кроме того, стол имеет круговую подачу относительно своей вер тикальной оси. На строгальных станках обрабатывают плоские поверхности — горизонтальные, вертикальные и наклонные; уступы; пазы Т-обзазные, V-образные, типа «ласточкина хвоста», призматические прямоугольные, трапецеидальные; рифленые поверхности; фасонные поверхности (фасонными резцами или по копиру). Кроме того, на них разрезают заготовки.  Рис. 57. Схемы обработки поверхностей заготовок на строгальных и долбёжных станках. На долбежных станках обрабатывают плоские вертикальные поверхности, многогранники, многогранные отверстия, наружные пазы, фасонные поверхности. На рис. 57 показаны примеры обработки различных поверхностей на строгальных и долбежных станках. Обработка заготовок на поперечно-строгальных станках пока зана схемами строгания горизонтальной (а), вертикальной (б) и наклонной (в) плоскостей. На рис. 57, г показано строгание рифлений. Наклонную плоскость обрабатывают при повороте верхнего суппорта на угол, равный углу наклона обрабатываемой плоскости, и подаче, направленной параллельно обрабатываемой поверхности. Обработка заготовок на продольно-строгальных станках пока зана схемами одновременного строгания горизонтальной и вер тикальной плоскостей заготовки (д); одновременного строгания призматического паза и паза «ласточкин хвост» (е); строгания фасонной поверхности (ж) по копиру. Обработка заготовок на долбежных станках показана схемами долбления вертикальной плоскости (з), цилиндрической поверх ности (и) и шпоночного паза (к). Строгание горизонтальных плоскостей выполняют проходными резцами, вертикальных и наклонных плоскостей — подрезными резцами, пазов — прорезными резцами и т. д. Лекция 23. Обработка на протяжных станках станках Характеристика метода протягивания Протягивание – высокопроизводительный метод обработки внутренних и наружных поверхностей, обеспечивающий высокую точность формы и размеров обрабатываемой поверхности. Про тягивают многолезвийным режущим инструментом — протяжкой при ее поступательном движении относительно неподвижной за готовки (главное движение).  Принцип протягивания заключается в том, что размер каждого последующего зуба протяжки больше предыдущего, при этом каждый зуб срезает с обрабатываемой поверхности заготовки стружку небольшой толщины, вследствие чего обработанная поверхность имеет малую шероховатость. Несмотря на сравни тельно низкую скорость резания при протягивании, этот метод является высокопроизводительным вследствие большой суммар ной длины одновременно работающих режущих лезвий. На рис. 58, а, б приведены схемы протягивания и проши вания отверстий. При протягивании заготовка 2 торцовой частью опирается на кронштейн станка 1. Силой Р протяжка 3 протяги вается через обрабатываемое отверстие заготовки. При прошива нии заготовка 2 опирается на стол пресса 5. Сила Р, приложен ная к торцу прошивки 4, проталкивает ее через обрабатываемое отверстие заготовки. В отличие от протяжки, которая работает на растяжение прошивка работает на сжатие. Длина прошивки во избежание продольного изгиба не превышает 15 ее диаметров. Режим резания Скорость резания. При протягивании скоростью резания v является скорость поступательного движения протяжки относи тельно заготовки. Скорость резания лимитируется условиями получения обработанной поверхности высокого качества и ограни чивается технологическими возможностями протяжных станков. Обычно v = 8 –15 м/мин. Подача. Движение подачи при протягивании как самостоя тельное движение инструмента или заготовки отсутствует. За величину подачи sz, определяющую толщину срезаемого слоя отдельным зубом протяжки, принимают подъем на зуб, т. е. раз ность размеров по высоте двух соседних зубьев протяжки; sz явля ется одновременно и глубиной резания. Подача в основном зави сит от обрабатываемого материала, конструкции протяжки и жест кости заготовки и составляет 0,01—0,2 мм/зуб. Оптимальные величины режима резания выбирают по справочным данным. Протяжки По характеру обрабатываемых поверхностей протяжки делят на две основные группы: внутренние и наружные. Внутренними протяжками обрабатывают различные замкнутые поверхности, а наружными – полузамкнутые и открытые поверхности раз личного профиля. По форме различают круглые, шлицевые, шпоночные, много гранные и плоские протяжки. По конструкции зубьев протяжки бывают режущими и уплотняющими. В первом случае зубья имеют острые режущие лезвия, во втором – округленные, работающие по методу пластического деформирования поверхности без снятия стружки. Различают также сборные протяжки со вставными но жами, оснащенными пластинками из твердого сплава. На рис. 59, а показаны элементы круглой протяжки. Элементы круглой протяжки. Замковая часть (хво стовик) l1 служит для закрепления протяжки в патроне тяну щего устройства станка; шейка l2 — для соединения замко вой части с передней направляющей частью; передняя на правляющая часть l3 вместе с направляющим кону сом — для центрирования обрабатываемой заготовки в начале резания. Режущая часть l4 состоит из режущих зубьев, высота которых последовательно увеличивается на толщину срезаемого слоя, и предназначена для срезания припуска. Калибрующая часть l5 состоит из калибрующих зубьев, форма и размеры которых соответствуют форме и размерам последнего режущего зуба, и предназначена для придания обра ботанной поверхности окончательных размеров, необходимой точ ности и шероховатости. Задняя направляющая часть l6 служит для направления и поддержания протяжки от провисания в момент выхода последних зубьев калибрующей части из отверстия. Для облегчения образования стружки на режущих зубьях выпол няют стружколомные канавки в шахматном порядке.  Рис. 59. Элементы и геометрия зуба круглой протяжки Геометрия зуба протяжки. Геометрия зубьев режущей и кали брующей частей показана на рис. 59, б. Передние и задние углы протяжки измеряют в плоскости, перпендикулярной к глав ному режущему лезвию. Передний угол γ (5–20°) выбирают в за висимости от свойств обрабатываемого материала, задний угол α (1–4°) – в зависимости от класса точности обработки. Калибрующие зубья имеют на задней поверхности фаску (лен точку) шириной f = 0,2 – 0,3 мм, у которой задний угол αк= 0°. Фаска необходима для того, чтобы после переточки по передней поверхности зуба размеры протяжки не изменялись. Шаг режущих зубьев tp протяжки определяют в зависимости от длины L протягиваемой поверхности, при этом исходят из того, чтобы в резании участвовало одновременно не менее трех зубьев. Шаг режущих зубьев tp = (1,25–1,5) Силы резания и мощность при протягивании. Сила резания при протягивании складывается из сил, приложенных ко всем одновременно участвующим в резании зубьям. Сила, действующая на каждый зуб протяжки, может быть paзложена на две составляющие: Рz, направленную вдоль оси, и Pu, направленную перпендикулярно оси. Практическое значение имеет лишь осевая составляющая Pz, направленная в сторону, противоположную движению протяжки. Ома создает напряжения в протяжке. Для круглых протяжек сила резания (в Н): для шпоночных и шлицевых протяжек: где Cpz — коэффициент, характеризующий материал заготовки и условия обработки; sz — подача на зуб, мм; xpz – показатель степени при подаче; D — диаметр отверстия, мм; z — число одновременно работающих зубьев протяжки; n — число шлицев; kγ, Ка, Ки, Ко — соответственно коэффициенты, характеризующие влияние переднего и заднего углов, износа и смазочно-охлаждающей жидкости. Значения Cpz, xpz, kγ, Ка, Ки, Ко приводятся в справочных материалах по выбору режимов резания. По силе резания Pz рассчитывают прочность протяжки на растяжение, эффективную мощность и проверяют возможность выполнения заданного про цесса резания на данном станке (тяговая сила станка должна быть больше силы резания). Эффективная мощность (в кВт): Обработка поверхностей заготовок на протяжных станках Протяжные станки отличаются простотой конструкции и экс плуатации. Это обусловлено тем, что форма поверхности при обработке на протяжном станке зависит от формы режущих лезвий зубьев инструмента. Ос новными характеристика ми протяжного станка яв ляются тяговое усилие и длина хода протяжки. Про тяжные станки имеют гид равлический привод и ча сто работают по полуав томатическому циклу. В зависимости от вида обра батываемых поверхностей их делят на станки для внутреннего и наружного протягива ния; по направлению главного движения—на горизонтальные и вертикальные.  Рис. 60. Общий вид горизонтально–протяжного станка Горизонтально-протяжной станок. Этот станок для внутрен него протягивания (рис. 60) состоит из станины 1, насосной станции 2, гидроцилиндра 3, каретки 4, опорного кронштейна 5 и корыта 6. Протяжку хвостовой частью вставляют в предвари тельно обработанное отверстие заготовки и закрепляют в патроне каретки 4. Каретка с протяжкой получает поступательное движе ние от штока поршня гидроцилиндра — главное движение vp  Рис. 61. Общий вид вертикально–протяжного станка. Заготовка при протягивании опирается торцом на опорную поверхность кронш тейна 5. Поступательное движение про тяжке сообщают до тех пор, пока она не выйдет из отверстия заготовки. Поело окончания протягивания заготовка падает в корыто 6, протяжка извлекается из каретки 4, последняя возвращается в ис ходное положение (холостой ход vx) и цикл обработки повторяется. Рис. 61. Общий вид вертикально–протяжного станка. Вертикально-протяжной станок. Этот станок для наружного протягивания (рис. 61) состоит из основания 7, станины 5, насосной станции 4, каретки 3, стола 2. Заготовку устанавливают в приспособ лении на столе станка. Протяжку закре пляют в каретке и от гидропривода сообщают ей поступательное перемещение – главное движение. Протяжка, опускаясь (рабочий ход vp) обрабатывает заготовку. Обработанную заготовку снимают и подвижная каретка быстро возвращается в исход ное положение (холостой ход vx). Протяжные стайки непрерыв ной обработки (рис. 62). Эти станки являются станками высо кой производительности. На них обрабатывают заготовки непрерыв но. Заготовки 2 устанавливают в приспособлениях замкнутой цепи 1 и сообщают им главное посту пательное движение со скоростью v относительно неподвижной протяжки 3. Жесткие направляющие 4 обеспечивают параллельное перемещение цепи в зоне прохождения заготовок под протяж кой. На протяжных станках непрерывной обработки карусельного типа заготовки устанавливают на вращающемся круглом столе.  Рис. 62. Схема обработки заготовок на протяжном станке непрерывной обработки. Отверстия различной геометрической формы протягивают на горизонтально-протяжных станках для внутреннего протягива ния. Размеры протягиваемых отверстий составляют 5—250 мм. Цилиндрические отверстия протягивают круг лыми протяжками после сверления, растачивания или зенкерования. Применяют также протягивание отверстий, полученных при литье и штамповке, без предварительной их обработки. Обычно длина отверстий не превышает трех диаметров. Если торец отверстия в заготовке не обработан, то для ее уста новки применяют приспособления со сферической опорной поверх ностью (рис. 63, а). Заготовка в этом случае может самоустанавливаться (центрироваться) по оси протяжки, даже если торец заготовки не перпендикулярен оси отверстия. В тех слу чаях, когда при предыдущей обработке предусмотрено получе ние торца отверстия, перпендикулярного к его оси, заготовка опирается на жесткую (неподвижную) поверхность. Многогранные отверстия (треугольные, ква дратные и т. п.) протягивают многогранными протяжками. Исход ной поверхностью для протягивания является круглое отверстие На рис. 63, б приведена схема протягивания квадратного отверстия. Шлицевые отверстия с различным профилем шлицев протягивают многошлицевыми протяжками, формирующим одновременно весь профиль отверстия. На рис. 63, в приведена схема протягивания прямых шлицев. Винтовые шлицы протягивают протяжкой, режущие зубья которой расположены по винтовой линии, с приспособлением обеспечивающим дополнительное вращение протяжки (рис. 63, г) или заготовки. Шпоночные и другие пазы протягивают про тяжками, форма зубьев которых в поперечном сечении соответ ствует профилю протягиваемого паза. Шпоночные пазы протя гивают плоской шпоночной протяжкой (рис. 63, д) с приме нением специального приспособления — направляющей втулки 3, Вдоль всей втулки прорезают прямоугольный паз, который явля ется направляющим для протяжки. Наружные поверхности различной гео метрической формы с прямолинейной обра зующей протягивают на вертикально-протяжных станках для наружного протягивания, а также на станках непрерывной обра ботки конвейерного типа. Протягивание наружных поверхностей успешно применяют вместо других методов обработки с целью снижения ее трудоемкости и стоимости. Наружным протягиванием можно заменить строгание, фрезерование, а в некоторых случаях и шлифование. При протягивании сложных фасонных контуров взамен фрезерования (например, плоских кулачков) не только снижается трудоемкости обработки, но и обеспечивается высокое качество обработанной поверхности. Плоские и более сложные наружные поверхности протягивают плоскими протяжками прямого и фасонного про филя.  Рис. 63. Схемы обработки поверхностей заготовок на протяжных станках: 1 – заготовка, 2 – протяжка, 3 – направляющая втулка На рис. 63, е приведена схема протягивания вертикаль ной плоскости. На специальных протяжных станках можно обрабатывать наружные поверхности заготовок формы тел вращения плоскими (рис. 63, ж) и дисковыми (рис. 63, з) протяжками. В обоих случаях заготовке сообщают круговую подачу. Плоская протяжка имеет главное движение — поступательное, а дисковая протяжка — вращательное вокруг своей оси. Цилиндрические и конические зубчатые колеса наружного зацепления протягивают сле дующим образом. Цилиндрические зубчатые колеса с прямыми зубьями и другие детали, имеющие наружные пазы, изготовляют последовательным протягиванием впадины между зубьями за один или несколько проходов на горизонтальных и вертикальных протяжных станках с делительными автоматическими устрой ствами. На специальных протяжных автоматах с непрерывно вращающейся круглой протяжкой специальной конструкции нарезают цилиндрические и конические зубчатые колеса с пря мыми зубьями. Лекция 24. Обработка на сверлильных станках Сверление является основным способом получения глухих и сквозных цилиндрических отверстий в сплошном материале заготовки. В качестве инструмента при сверлении используется сверло, имеющее две главные режущие кромки. Для сверления используются сверлильные и токарные станки. На сверлильных станках сверло совершает вращательное (главное) движение и продольное (движение подачи) вдоль оси отверстия, заготовка неподвижна (рис. 64.а). При работе на токарных станках вращательное (главное движение) совершает обрабатываемая деталь, а поступательное движение вдоль оси отверстия (движение подачи) совершает сверло (рис.64.б).  Рис. 64. Схемы сверления, зенкерования и развертывания Диаметр просверленного отверстия можно увеличить сверлом большего диаметра. Такие операции называются рассверливанием (рис.64.в). При сверлении обеспечиваются сравнительно невысокая точность и качество поверхности. Для получения отверстий более высокой точности и чистоты поверхности после сверления на том же станке выполняются зенкерование и развертывание. Зенкерование – обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости. Многолезвийный режущим инструментом – зенкером, который имеет более жесткую рабочую часть, число зубьев не менее трех (рис. 64.г). Развертывание – окончательная обработка цилиндрического или конического отверстия разверткой в целях получения высокой точности и низкой шероховатости. Развертки – многолезвийный инструмент, срезающий очень тонкие слои с обрабатываемой поверхности (рис. 64.д). Схемы сверления, зенкерования и развертывания представлены на рисунке 64. |