Курс лекций ТПвМ. Курс лекций по дисциплине Технологические процессы в машиностроении

Скачать 1.96 Mb. Скачать 1.96 Mb.

|

|

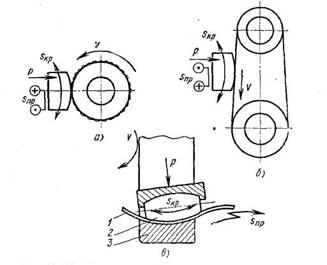

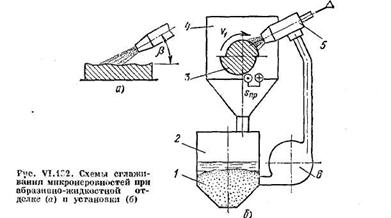

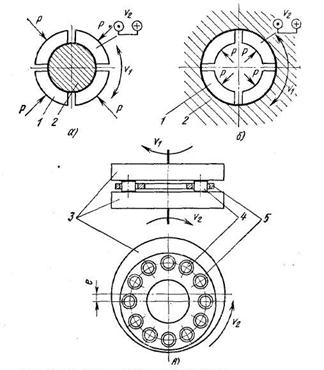

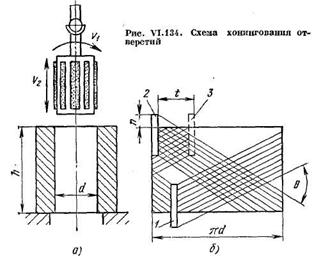

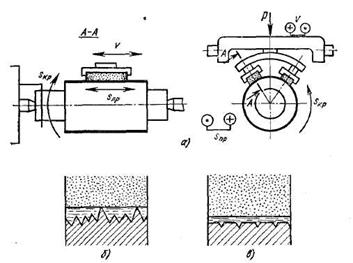

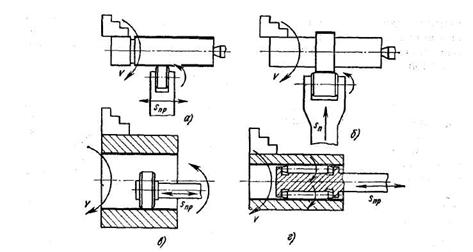

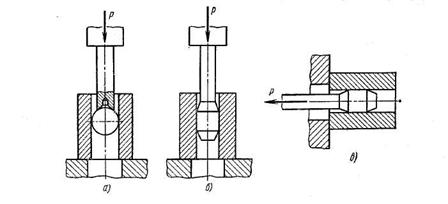

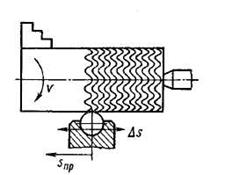

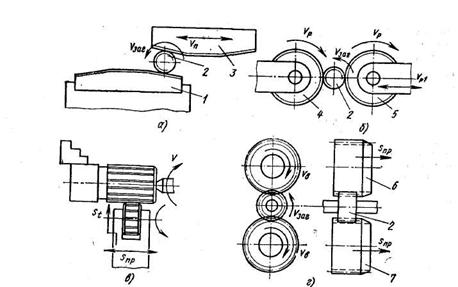

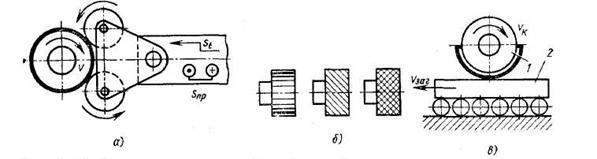

Лекция 28. Обработка на шлифовальных станках и сборка соединений. Шлифование Шлифование – процесс обработки заготовок резанием с помощью инструментов (кругов), состоящих из абразивного материала. Абразивные зерна расположены беспорядочно. При вращательном движении в зоне контакта с заготовкой часть зерен срезает материал в виде очень большого числа тонких стружек (до 100000000 в мин.). Процесс резания каждым зерном осуществляется мгновенно. Обработанная поверхность представляет собой совокупность микро-следов абразивных зерен и имеет малую шероховатость. Шлифование применяют для чистовой и отделочной обработки деталей с высокой точностью. Главным движением при шлифовании является вращение шлифовального круга, а перемещение круга относительно детали является движением подачи. Различают следующие основные схемы шлифования: плоское, круглое, внутреннее (рис. 86). При плоском шлифовании (рис. 86.а) возвратно-поступательное движение заготовок необходимо для обеспечения продольной подачи Плоское шлифование может осуществляться периферией или торцом шлифовального круга. При круглом шлифовании (рис. 86.б) движение продольной подачи осуществляется возвратно-поступательным перемещением заготовки. Подача Движения, осуществляемые при внутреннем шлифовании показаны на рис. 68.в. Для выполнения процесса шлифования наружных поверхностей деталей используются кругло-шлифовальные, плоско-шлифовальные и бесцентрово-шлифовальные станки. Для обработки сложных фасонных поверхностей используются специальные ленто - шлифовальные станки. В ленто-шлифовальных станках применяется инструмент в виде бесконечной абразивной ленты. Лента в процессе шлифования поверхности сложной формы (например: лопатки турбин) огибает сложную поверхность и перемещается в осевом и продольном направлениях. Абразивный слой наносят на бумажную или тканевую основу ленты. Шлифованием обрабатываются только жесткие детали, не формирующиеся в процессе обработки. Данный способ не допускает обработки малых отверстий.  Рис. 86. Основные схемы шлифования. Лекция 29. Методы отделочной отработки поверхностей Дальнейшее развитие машиностроения связано с увеличением нагрузок на детали машин, увеличением скоростей движения, уменьшением массы конструкций. Выполнить это возможно при достижении особых качеств поверхностей деталей. Однако эти качества не всегда могут быть обеспечены описанными методами. Поэтому требуется дополнительная отделочная обработка для повышения точности, уменьшения шероховатости поверхностей или для придания им особого вида, что важно для эстетических или санитарно-гигиенических целей. Велика роль отделочной обработки в повышении надежности работы деталей машин. Для отдельных методов обработки харак терны малые силы резания, небольшие толщины срезаемых слоев материала, незначительное тепловыделение. При обработке силы, прикладываемые для закрепления заготовок, относительно неве лики. Поэтому заготовки деформируются незначительно. Эти тех нологические особенности способствуют дальнейшему развитию и широкому применению методов отделочной обработки. Отделочными методами обработки являются топкое обтачива ние, тонкое растачивание, тонкое шлифование, полирование, при тирка, абразивно-жидкостная отделка, хонингование, суперфини ширование. Распространены отделочные методы обработки зуб чатых колес: зубозакругление, зубошевингование, зубохонингование, зубошлифование и зубопритирка. Методы отделки поверхностей чистовыми резцами и шлифовальными кругами Тонким обтачиванием иногда заменяют шлифование. Процесс осуществляется при высоких скоростях резания, малых глубинах и подачах. Находят применение токарные резцы с широкими ре жущими лезвиями, расположенными строго параллельно оси обра батываемой заготовки. Подача на оборот заготовки составляет не более 0,8 ширины лезвия, а глубина резания — не более 0,5 мм. Это приводит к уменьшению шероховатости обрабатываемой по верхности. Алмазными резцами обтачивают заготовки из цветных металлов и сплавов, пластмассы и другие неметаллические материалы. Обладая очень высокой стойкостью, алмазные резцы продолжи тельное время работают без подналадки и обеспечивают высокую точность. Тонкое обтачивание требует применения быстроходных стан ков высокой жесткости и точности а также качественной предварительной обработки заготовок. Это же необходимо при тонком строгании. Применяют и тонкое фрезерование. Тонким растачиванием заменяют шлифование, особенно в тех случаях, когда заготовки выполнены из вязких цветных сплавов, либо из стали, но являются тонкостенными. Тонкое растачивание целесообразно при точной обработке глухих отверстий или когда по условиям работы детали не допустимо, чтобы абразивные зерна оставались в порах обработанной поверхности. Режимы резания при тонком растачивании аналогичны режи мам при тонком обтачивании. Необходимо использование жестких станков и исключение вибраций шпинделей и оправок с расточным инструментом. Расточные резцы выполняют из твердого сплава или алмазов. Тонкое шлифование производят мягким, мелкозернистым кру гом при больших скоростях резания (vK > 40 м/с) и очень малой глубине резания. Шлифование сопровождается обильной пода чей охлаждающей жидкости. Особую роль играет жесткость стан ков, способных обеспечить безвибрационную работу. Для тонкого шлифования характерен процесс «выхаживания». По окончании, например, обработки вала подача на глубину реза ния выключается, а продольная подача не включается. Процесс обработки, тем не менее, продолжается за счет упругих сил, воз никающих в станке и заготовке, когда они были деформированы силой резания при шлифовании с подачей на глубину. В таком режиме станок работает некоторое время, силы резания посте пенно уменьшаются, становясь исчезающе малыми, а точность обработки значительно повышается. Полирование заготовок Полированием уменьшают шероховатость поверхностей заго товок. Этим методом получают зеркальный блеск на ответственных частях деталей (дорожки качения подшипников), либо на деталях для декоративных целей (облицовочные части автомобилей). Обрабатывают полировальными настами или абразивными зернами, смешанными со смазкой. Эти материалы наносят на быстро вращающиеся эластичные круги (например, фетровые) или колеб лющиеся щетки. Хорошие результаты дает полирование быстро-движущимися бесконечными абразивными лентами (шкурками). Заготовку подводят к носителю пасты или абразива и перемещают так, чтобы вся поверхность подвергалась обработке. При полиро вании фасонных поверхностей заготовки, как правило, перемещают вручную, а при полировании плоских, цилиндрических и кони ческих поверхностей могут быть использованы полировальныо станки. В зоне полирования одновременно происходят следующие ос новные процессы: тонкое резание, пластическое деформирование поверхностного слоял химические реакции — воздействие на металл химически активных веществ, находящихся в полировочной пасте. Качество и эксплуатационные свойства полированной по верхности зависят от того, какой из указанных процессов имеет преобладающее значение. При полировании абразивной шкуркой положительную роль играет подвижность ее режущих зерен. Эта особенность шкурок приводит к тому, что зернами в процессе обработки не могут наноситься микроследы, глубина которых значительно отличается друг от друга. В ходе полирования проис ходит постепенный переход от процесса резания к процессу вы глаживания.  Рис. 87. Схемы полирования В качестве абразивного материала применяют порошки из электрокорунда и окиси железа при полировании стали; карбида кремния и окиси железа при полировании чугуна; окиси хрома и наждака при полировании алюминия и сплавов меди. Порошок смешивают со смазкой, которая состоит из смеси воска, сала, па рафина и керосина. Пасты могут содержать абразивные материалы: крокус, окись хрома, венскую известь и др. Полировальные круги изготовляют из войлока, фетра, кожи, капрона, спрессо ванной ткани и других материалов. Полируют на больших скоростях (до 40—50 м/с). Заготовка поджимается к кругу усилием Р (рис. 87, а) и совершает движения подачи sпp и sкp в соответствии с профилем обрабатывае мой поверхности. Полирование лентами (рис. 87, б) имеет ряд преимуществ. Рабочая поверхность ленты значительно пре вышает рабочую поверхность круга, вследствие чего происходит интенсивное рассеяние теплоты. Эластичная лента огибает всю шлифуемую поверхность. Поэтому движений подачи может не быть. Главное движение при полировании иногда совершает и за готовка 3, имеющая, например, форму кольца с фасонной внутрен ней поверхностью (рис. 87, в). Абразивная лента 1 поджима ется через полировальник 2 к обрабатываемой поверхности и пе риодически перемещается (движение sпр). Полировать можно в автоматическом или полуавтоматическом режиме. Заготовки, закрепленные на транспортере, непрерывно перемещаются относительно круга или ленты. Детали снимают на ходу транспортера. В процессе полирования не удается исправить погрешности формы, а также отдельные местные дефекты предыдущей обработки. Абразивно-жидкостная отделка Отделка объемно-криволинейных и фасонных поверхностей обычными методами вызывает большие технологические труд ности. Она требует использования сложных кинематических схем станков и дорогого режущего инструмента. Метод абразивно-жид костной отделки позволяет решить задачу сравнительно просто.  На обрабатываемую поверхность со следами предшествующей обработки подают струю антикоррозионной жидкости со взвешен ными частицами абразивного порошка (рис. 88, а). Водно-абразивная суспензия перемещается под давлением с большой скоростью. Частицы абразива ударяются о поверхность заготовки и сглаживают микронеровности, создавая эффект полирования. Интенсивность съема обрабатываемого материала регулируют зер нистостью порошка, давлением струи и углом β. Изменяя скорость полета и размер свободных абразивных зерен, можно увеличить или уменьшить степень пластической деформации и шероховатость поверхности. Одновременно с получением необхо димого микрорельефа этот способ обработки создает полезное поверхностное упрочнение. Степень упрочнения поверхности воз растает пропорционально увеличению размера абразивных зерен в струе. Жидкостная пленка, покрывающая обрабатываемую поверх ность, играет очень важную роль. Абразивные зерна, попадаю щие на микровыступы, легко преодолевают сопротивление пленки и удаляют металл. Те же зерна, которые попадают на впадины, встречают большее сопротивление жидкости, и съем материала замедляется. Шероховатость поверхности уменьшается. Водная эмульсия может подаваться на обрабатываемую по верхность совместно с воздухом. Поэтому отдельные абразивные частицы не имеют водной пленки, что немного повышает эффект резания. Если струю подают без воздуха, каждая частица абра зива оказывается окруженной водной пленкой. Эффект резания в этом случае снижается, а обработанная поверхность становится более блестящей. В качестве абразива часто применяют электрокорунд. В суспен зии содержится 30—35% абразива (по массе). На рис. 88, б показана схема жидкостного полирования. Обрабатываемая заготовка 3 сложного профиля перемещается (v1, snp) в камере 4 таким образом, что все ее участки подвергаются полированию. Абразивная суспензия 1, помещенная в баке 2, подается насосом 6 в рабочую камеру через твердосплавное сопло 5. Обработанная суспензия падает обратно в бак 2 и может быть ис пользована многократно. Более экономичной считают ту установку, которая полнее преобразует потенциальную энергию сжатого воз духа в кинетическую энергию, получаемую абразивными части цами. Для работы могут быть использованы одновременно два сопла. Наибольший съем металла получают при угле β = 45°. Метод жидкостного полирования особенно успешно применяют при обработке фасонных внутренних поверхностей. В этом случае сопло вводят в полость заготовки, которая совершает вращатель ные и поступательные перемещения в зависимости от профиля полируемой поверхности. Жидкостное полирование, так же как и полирование эластич ными кругами и лентами, не повышает точности размеров и формы, а только уменьшает шероховатость поверхности. Лекция 30. Методы отделочной отработки поверхностей (продолжение) Притирка поверхностей Поверхности деталей машин, обработанные на металлорежу щих стайках, всегда имеют отклонения от правильных геометри ческих форм и заданных размеров. Эти отклонения могут быть незначительными. Волнистость, неплоскостность, нецилиндричность и другие погрешности, возникающие на заготовках после обработки и невидимые невооруженным глазом, могут быть устра нены притиркой (доводкой). Этим методом достигается наивысшая точность и наименьшая шероховатость поверхности. Процесс осуществляют с помощью притиров соответствующей геометрической формы. На притир наносят притирочную пасту или мелкий абразивный порошок со связующей жидкостью. Ма териал притиров должен быть, как правило, мягче обрабатывае мого материала. Паста или порошок внедряются в поверхность притира и удерживаются ею, но так, что при относительном дви жении каждое абразивное зерно может снимать весьма малую стружку. Поэтому притир можно рассматривать как очень точный абразивный инструмент, зерна которого одновременно обрабаты вают всю или часть поверхности заготовки. Притир или заготовка должны совершать разнонаправленные движения. Наилучшие результаты дает процесс, в ходе которого траектории движения каждого зерна не повторяются. Микроне ровности сглаживаются за счет совокупного химико-механического воздействия на поверхность заготовки. Вначале микронеровности соприкасаются с притиром по малой контактной площади — сре заются только их вершины. Этот этап обработки характеризуется большими давлением и пластическим деформированием поверх ности. С увеличением контактной площади давление уменьшается, снижается толщина съема металла. На последнем этапе обработки удаляются в основном окисные пленки, образующиеся на поверх ности. Большую роль играет вязкость связующей жидкости. Толщина жидкостного слоя между притиром и заготовкой должна быть меньше величины выступающих из притира режущих зерен и определяется вязкостью жидкости. Если толщина жидкостного слоя будет больше размеров абразивных зерен, то процесс при тирки прекратится, так как зерна не будут соприкасаться с обра батываемой поверхностью. В качестве абразива для притирочной смеси используют по рошки электрокорунда, карбида кремния, карбида бора, окиси хрома, окиси железа и др. Притирочные пасты состоят из абра зивных порошков и химически активных веществ, например олеиновой и стеариновой кислот, играющих одновременно роль связующего материала.  Рис. 89. Схемы притирки поверхностей Материалами для притиров являются серый чугун, бронза, красная медь, дерево. В качестве связующей жидкости исполь зуют машинное масло, керосин, стеарин, вазелин. Схема притирки наружной цилиндрической поверхности при ведена на рис. 89, а. Притир 1 представляет собой втулку с прорезями, которые необходимы для полного прилегания при тира под действием сил Р к обрабатываемой поверхности по мере ее обработки. Притиру сообщают возвратно-вращательное движе ние Vx и одновременно возвратно-поступательное движение v2. Возможно также равномерное вращательное движение заготовки 2 с наложением на него движения v2. Аналогичные движения осу ществляются при притирке отверстий (рис. 89, б), однако притир должен равномерно разжиматься действием сил Р. Приведенные схемы осуществляют вручную и на металлорежущих станках. Плоские поверхности можно притирать также вручную или на специальных доводочных станках (рис. 89, в). Заготовки 4 располагают между двумя чугунными дисками 3 в окнах сепара тора 5. Диски-притиры имеют плоские торцовые поверхности и вращаются в противоположных направлениях и с разными часто тами вращения. Сепаратор относительно дисков расположен эксцентрично на величину е. Поэтому при вращении дисков при тираемые детали совершают сложные движения со скольжением, и металл снимается одновременно с их параллельных торцов. Станок можно использовать и для доводки коротких цилиндри ческих деталей с отверстиями, с помощью которых они ориенти руются в сепараторе. Разновидностью притирки является доведение двух сопрягаю щихся в собранной машине деталей до нужной плотности контакта (в частности, для герметизации). Это достигается трением одной детали о поверхность другой при наличии в стыке абразивного ворошка со связующей жидкостью. По окончании процесса детали промывают. Хонингование Хонингование применяют для получения отверстий высокой точности и малой шероховатости, а также для создания специфи ческого микропрофиля обработанной поверхности в виде сетки. Такой профиль необходим для удержания на стенках отверстия смазки при работе машины (например, двигателя внутреннего сгорания). Чаще обрабатывают сквозные и реже ступенчатые от верстия, как правило, неподвижно закрепленных заготовок.  Поверхность заготовки обрабатывают мелкозерпистыми абра зивными брусками, которые закрепляют в хонинговальной головке (хоне), являющейся режущим инструментом. Инструмент вращается и одновременно движется возвратно-поступательно вдоль оси обрабатываемого отверстия цилиндра высотой h (рис. 90, а). Соотношение скоростей v1 и v2 указанных движе ний составляет 1,5—10,0 и определяет условия резания. Скорость v1 для стали составляет 45—60, а для чугуна и бронзы — 60—75 м/мин. Описываемая схема обработки по сравнению с внутренним шлифованием имеет преимущества: отсутствует упругий отжим инструмента, реже наблюдаются вибрации, более плавная работа. Сочетание движений v1 и v2 приводит к тому, что на обрабаты ваемой поверхности появляется сетка микроскопических винтовых царапин — следов перемещения абразивных зерен. Угол 0 пере сечения этих следов зависит от соотношения скоростей. Поэтому необходимый вид сетки на поверхности отверстия можно полу чать в ходе хонингования. На рис. 90, б дана развертка внутренней цилиндрической поверхности заготовки и схема обра зования сетки. Крайние нижнее 1 и верхнее 2 положения абразивных брусков устанавливают так, чтобы у инструмента создавался перебег п. Он необходим для того, чтобы образующие отверстия получались прямолинейными и оно имело бы правильную геометрическую форму. Совершая вращательное движение, абразивные бруски при каждом двойном ходе начинают резание с новых положений 3 хода с учетом смещения t по углу. Поэтому исключается наложе ние траекторий абразивных зерен. Вид сетки на обрабатываемой поверхности можно изменить дополнительными колебательными движениями, сообщаемыми ин струменту механическим вибратором (вибрационное хонингование). Траектория абразивных зерен представляет собой сложную гипоциклическую кривую. Поэтому на обработанной поверхности воз никают как бы две сетки, соответствующие черновому и чистовому хонингованию. Абразивные бруски всегда контактируют с обрабатываемой поверхностью, так как могут раздвигаться в радиальных направ лениях механическими, гидравлическими или пневматическими устройствами. Давление брусков должно контролироваться. Мини мальное давление возникает при ультразвуковом хонинговании. В этом случае уменьшается засаливание брусков, так как частицы снятого металла легче отделяются от абразивов. Хонингованием исправляются такие погрешности предыдущей обработки, как овальность, конусообразность, нецилиндричность и др., если общая величина снимаемого слоя не превышает 0,01—0,2 мм. Погрешности же расположения оси отверстия (на пример, увод ее или криволинейность) этим методом не исправ ляются, так как режущий инструмент самоустанавливается по отверстию. Это достигается шарнирным закреплением инструмента в шпинделе, которое может передать только вращательное движе ние. Наиболее распространены две схемы процесса хонингования, отличающиеся друг от друга методом осуществления разжима (радиальной подачи) абразивных брусков: 1) с постоянным номи нальным давлением брусков на заготовку; 2) с дозированной ра диальной подачей брусков на каждый двойной ход головки. Пер вую схему применяют чаще. Различают предварительное и чистовое хонингование. Предва рительное хонингование используют для исправления погрешно стей предыдущей обработки, а чистовое — для получения малой шероховатости поверхности. Хонинговальные бруски изготовляют из электрокорунда или карбида кремния, как правило, на керамической связке. Для чи стового хонингования хорошие результаты дают бруски на баке литовой связке. Используют бруски зернистостью 3—8, а также М20 и М28. Все шире применяют алмазное хонингование, главное преимущество которого состоит в эффективном исправлении по грешностей геометрической формы обрабатываемого отверстия. Бруски закрепляют в державках хона приклеиванием ацетоно-целлулоидным клеем или жидким стеклом. Державки распола гают равномерно по цилиндрической поверхности хонинговальной головки. Конструкции головок предусматривают расположение в них механизма радиального перемещения державок с брусками. Кроме того, головки имеют устройства для регулирования поло жения брусков. Число брусков в хонинговальной головке должно быть кратно трем. Поэтому в головке всегда найдутся три бруска, которые будут обрабатывать реальную поверхность отверстия, имеющего погрешности формы от предыдущей обработки, и превращать ее в поверхность, близкую к круговому цилиндру. Хонингование производят при обильном охлаждении зоны ре зания. Смазочно-охлаждающими жидкостями являются керосин, смесь керосина (80—90%) и веретенного масла (20—10%), а также водно-мыльные эмульсии. Жидкости способствуют удалению абра зивных зерен, оставшихся в порах обрабатываемых поверхно стей. Для хонингования используют одно - и многошпиндельные станки. Некоторые станки оснащают устройствами, позволяющими измерять на ходу обрабатываемое отверстие и выключать станки по достижении необходимого размера отверстия. Суперфиниш Суперфинишем в основном уменьшают шероховатость поверх ностей, оставшуюся от предыдущей обработки. При этом изме няются высота и вид микровыступов, обработанные поверхности имеют сетчатый рельеф, а каждый микровыступ округляется и поверхность становится очень гладкой. При этом возникают более благоприятные условия взаимодействия трущихся поверхностей. Суперфинишем обрабатывают плоские, цилиндрические (наруж ные и внутренние), конические и сферические поверхности из за каленной стали, реже из чугуна и бронзы. Поверхности обрабатывают абразивными брусками, устанав ливаемыми в специальной головке. Характерным для суперфиниша является колебательное движение брусков наряду с движением заготовки. Процесс резания происходит при давлении брусков (0,5—3,0) 105 Н/м2 и в присутствии смазки малой вязкости. Схема обработки наружной цилиндрической поверхности при ведена на рис. 91, а. Плотная сетка микронеровностей со здается сочетанием трех движений: вращательного sкp заготовки, возвратно-поступательного snp и колебательного брусков со ско ростью v. Амплитуда колебаний брусков составляет 1,5—6,0 мм, а частота 400—1200 колебаний в минуту. Движение snp ускоряет процесс съема металла и улучшает однородность поверхности. Бруски, будучи подпружиненными, самоустанавливаются по об рабатываемой поверхности. Соотношение скоростей sкp и v в начало обработки составляет 2—4, в конце 8—16. Процесс характеризуется сравнительно малыми скоростями резания (5—7 м/мин). Важную роль играет смазочно-охлаждающая жидкость. Мас ляная пленка покрывает обрабатываемую поверхность, но наибо лее крупные микровыступы (рис. 91, б) прорывают ее и в пер вую очередь срезаются абразивом. Давление брусков на выступы оказывается большим. По мере дальнейшей обработки давление снижается, так как все большее число выступов прорывает мас ляную пленку. Наконец наступает такой момент (рис. 91, в), когда давление бруска не может разорвать пленку, она становится сплошной. Создаются условия для жидкостного трения. Процесс отделки автоматически прекращается. В качестве жидкости ис пользуют смесь керосина (80—90%) с веретенным или турбинным маслом (20—10%).  Рис. 91. Схема отделки суперфинишированием При обработке сталей лучших результатов достигают при при менении брусков из электрокорунда, при обработке чугуна и цвет ных металлов — при применении брусков из карбида кремния. В большинстве случаев применяют бруски на керамической или бакелитовой связке. Большое влияние на ход процесса оказывает твердость брусков. Если твердость при обработке данного мате риала завышена, бруски засаливаются и плохо режут; если твер дость занижена, происходит непрекращающееся самозатачивание и бруски быстро изнашиваются, поверхность оказывается низкого качества. Применение алмазных брусков увеличивает не только произ водительность обработки, но и стойкость инструмента в 80—100 раз. Алмазные бруски работают на тех же режимах, что и абразивные, но с давлением, большим на 30—50%. Величина и форма абразивных брусков зависят от размера и конфигурации обрабатываемой заготовки. Для коротких открытых участков детали длина брусков должна быть равна длине обраба тываемой поверхности или немного больше ее, при наличии усту пов с двух сторон длина брусков немного меньше длины обрабаты ваемой поверхности. Чаще для суперфиниша применяют два бру ска, а при обработке крупных деталей — три или четыре. Обычно суперфиниширование не устраняет погрешностей формы, полученных на предшествующей обработке (волнистости, конусообразности, овальности и др.), но при усовершенствовании процесса можно снимать увеличенные слои металла, использовать особые режимы обработки. В этом случае погрешности предыду щей обработки значительно уменьшаются. Дальнейшим развитием суперфиниша является микрофиниш, который характеризуется повышенным давлением абразивных брусков на поверхность и жесткой фиксацией их после подхода к заготовке. Микрофиниш значительно уменьшает погрешности предшествующей обработки. Лекция 31. Методы обработки заготовок без снятия стружки. Изготовление деталей из композиционных материалов Чистовая обработка пластическим деформированием Методы обработки без снятия стружки все больше при меняют при изготовлении деталей машин в связи с их высокой произ водительностью, способностью создавать поверхность с малой шеро ховатостью и необходимые физико-механические свойства поверхностного слоя. Формы заготовок в современном производстве должны прибли жаться к формам готовых деталей. Методами обработки без снятия стружки получают только те поверхности, которые будут сопря гаться с поверхностями других деталей. Представляется возмож ность отказаться от традиционных методов обработки резанием. Производство деталей упрощается, отходы практически отсут ствуют. Методы обработки основаны на использовании пластических свойств металлов, т. е. способности металлических заготовок при нимать остаточные деформации без нарушения целостности металла. Отделочная обработка методами пластического деформирования со провождается упрочнением поверхностного слоя, что очень важно для повышения надежности работы деталей. Детали становятся менее чувствительными к усталостному разрушению, повышаются их коррозионная стойкость и износостойкость сопряжений, уда ляются риски и микротрещины, оставшиеся от предшествующей обработки. В ходе обработки шаровидная форма кристаллов поверх ности металла может измениться, кристаллы сплющиваются в на правлении деформации, образуется упорядоченная структура во локнистого характера. Поверхность заготовки принимает требуемые форму и размеры в результате перераспределения элементарных объемов под воздействием инструмента. Исходный объем заготовки остается постоянным. В зоне обработки не возникает высокая температура. Поэтому в поверхностных слоях фазовые превращения не происходят. Обработку без снятия стружки выполняют на многих металло режущих станках, используя специальные инструменты. Созданы также особые станки, на которых наряду с резанием заготовки обрабатывают пластическим деформированием. Методы чистовой обработки используют для всех металлов, способных пластически деформироваться, но наиболее эффективны они для металлов с твер достью до НВ 280. Обкатывание и раскатывание поверхностей Обкатыванием и раскатыванием отделывают и упрочняют цилиндрические, конические, плоские и фасонные наружные и вну тренние поверхности. Сущность этих методов состоит в том, что в результате давления поверхностные слои металла, контактируя с инструментом высокой твердости, оказываются в состоянии всестороннего сжатия и пласти чески деформируются. Инструментом являются ролики и шарики, перемещающиеся относительно заготовки. Микронеровности обра батываемой поверхности сглаживаются путем смятия микро выступов и заполнения микровпадин. Обкатывают, как правило, наружные поверхности, а раскаты вают внутренние цилиндрические и фасонные поверхности. При обкатывании роликами основными параметрами режима упрочнения являются давление в зоне контакта с роликом, число его проходов, подача и скорость обкатывания. Глубину деформированного слоя определяет давление.  Рис. 92. Схемы обкатывания и раскатывания поверхностей На рис. 92 показаны распространенные схемы обкатывания и раскатывания поверхностей. К вращающейся цилиндрической заготовке подводят закаленный гладкий ролик — обкатку (рис. 92, а), который под действием рабочего давления деформи рует поверхность. Продольная подача позволяет обрабатывать всю заготовку. Аналогичным инструментом обрабатывают элементы за готовок, но с поперечной подачей (рис. 92, б). При раскатывании ролик-раскатку закрепляют на консольной оправке (рис. 92, в). Более совершенна конструкция инструмента с несколькими ро ликами (рис. 92, г). Для обеспечения значительной однородности форм микронеровностей исполь зуют разнообразные конструкции инструментов, различающихся числом и формой деформирующих частей (роликов, шариков). Наилучшие результаты обеспечивают инструменты, на которые усилие передается через упругие элементы. Этим дости гается постоянное усилие обработки в любой точке обрабатываемой поверхности. Усилие может регулироваться. Для обработки поверхностей обкатыванием и раскатыванием чаще всего используют токарные или карусельные станки, приме няя вместо режущего инструмента обкатки и раскатки. Суппорты обеспечивают необходимую подачу. Раскатки можно устанавливать в пиноли задних бабок. Глубокие отверстия раскатывают на станках для глубокого сверления. Так как нагрев заготовок в местах контакта с инструментом не значителен, охлаждения не требуется. Для уменьшения трения ис пользуют смазывание веретенным маслом или керосином. Обкатыванием и раскатыванием лишь в незначительной степени исправляют погрешности предшествующей обработки. Поэтому пред варительная обработка заготовок должна быть точной с учетом смя тия микронеровностей и изменения окончательного размера детали. Решающее значение в достижении необходимого качества поверхностного слоя имеет давление на поверхность. Чрезмерно большое давление так же, как и большое число проходов инструмента, разру шает поверхность и может привести к отслаиванию ее отдельных участков. Алмазное выглаживание Малой шероховатости поверхности и ее упрочнения можно достичь алмазным выглаживанием. Сущность этого метода состоит в том, что оставшиеся после обработки резанием неровности поверх ности выглаживаются перемещающимся по ней прижатым алмазным инструментом. Алмаз, закрепленный в державке, не вращается, а скользит с весьма малым коэффициентом трения. Рабочая часть инструмента выполнена в виде полусферы, цилиндра или конуса. Чем тверже обрабатываемый металл, тем меньше радиус скругления рабочей части алмаза. Преимущества алмазного выглаживания состоят в повышении эксплуатационных свойств обработанных поверхностей, снижении шероховатости поверхности, отсутствии переноса на обрабатываемую поверхность посторонних частиц, возможности обработки тонко стенных деталей и деталей сложной конфигурации, простоте кон струкции выглаживателей. Заготовки обрабатывают на токарных станках. Державку с под пружиненным наконечником с алмазом устанавливают в резце держателе вместо резца. Движения заготовки и инструмента аналогичны движениям заготовки и инструмента при обтачивании. Силы прижатия алмаза к обрабатываемой поверхности сравни тельно малы и колеблются в интервале 50—300 Н. Процесс выглажи вания ведут со смазыванием веретенным маслом, что примерно в 5 раз уменьшает износ алмаза по сравнению с износом при выгла живании всухую. Применение керосина или эмульсии приводит к интенсивному износу алмаза. Число проходов инструмента не должно быть более двух. Калибровка отверстий Калибровкой повышают точность отверстий и получают поверхности высокого качества. Метод характеризуется высокой производительностью. Сущность калибровки сводится к перемещению в отверстии с на тягом жесткого инструмента. Размеры поперечного сечения инстру мента несколько больше размеров поперечного сечения отверстия. При этом инструмент сглаживает неровности, исправляет погреш ности, упрочняет поверхность. Простейшим инструментом служит шарик, который проталки вается штоком (рис. 93, а). Роль инструмента может выполнять также оправка — дорн (рис. 93,б), к которому прикладывается сжимающая или растягивающая (рис. 93, в) сила. Заготовки обра батывают за один или несколько ходов инструмента.  Рис. 93. Схемы калибровки отверстий. Заготовки обрабатывают с малыми или большими натягами. В первом случае зона пластической деформации не распространяется на всю толщину детали. Так обрабатывают толстостенные заготовки. Во втором случае зона пластической деформации охватывает всю деталь. Этот вариант обработки используют для тонкостенных деталей, что существенно повышает их точность. Шарики, как инструмент, не обеспечивают оптимальных усло вий деформирования и имеют малую стойкость. Калибрующие оп равки выполняют одноэлементными, многоэлементными или сбор ными. Каждый из элементов — поясков имеет свой размер. Дефор мирующие элементы изготовляют из твердого сплава или стали, закаленных до высокой твердости. В качестве смазочного материала для сталей и бронз применяют сульфофрезол. для чугунов – керосин. Разработаны специальные смазочные материалы, обеспечивающие жидкостное трение. Они снижают рабочее усилие, способствуют повы шению качества поверхности, увеличивают точность обработки и стойкость ин струмента. Отверстия калибруют на прессах (рис. 93, а, б) или горизон тально-протяжных станках (рис. 93, в). Для правильного взаим ного расположения инструмента и заготовки обычно применяют самоустанавливающиеся приспособления с шаровой опорой. Заго товку не закрепляют. Вибронакатывание Для повышения износостойкости деталей машин на поверхностях трения целесообразно выдавливать слабозаметные, прилегающие друг к другу канавки. В канавках скапливаются смазочный материал и мелкие частицы, образо вавшиеся в процессе изнашивания. Канавки образуются вибронакатыванием. Упрочняющему элементу — шару или алмазу, установленному в резцедержа теле токарного станка, помимо обычного движения sпp (рис. 94) специальным устройством сообщают дополнительные движения Δs с относительно малой ампли тудой. Изменяя v, sпp, амплитуду и частоту колебаний, можно на обрабатываемой поверхности получить требуемый рисунок. Распро странение получили рисунки с непересекающимися канавками, с неполностью пересекающимися и со сливающимися канавками. Возможно также вибронакатывание внутренних и плоских поверхностей.  Рис. 94. Схема вибронакатывания Канавки одновременно упрочняют поверхность. Важнейшей характеристикой такой поверхности является общая площадь канавок (в процентах от номинальной площади обрабатывающей поверхности). Такие отклонения для каждого типа рисунка опреде ляют аналитически. Обкатывание зубчатых колес Пластическое деформирование поверхностных слоев по вышает работоспособность зубчатых колес. Микронеровности, остав шиеся от предшествующей обработки, сглаживаются путем смятия специальным инструментом. Обрабатываемое зубчатое колесо вводят в плотное зацепление с тремя стальными, закаленными эталонными колесами. Последние имеют полированные зубья и располагаются вокруг обкатываемого колеса. Эталонные колеса прижимаются к обкатываемому с помощью пружинных устройств. Сила прижима регламентируется. Одно из эталонных колес является ведущим и приводит во вращение обра батываемое колесо, а через него — два остальных эталонных колеса. Движение колес реверсируется. Колеса обкатывают со смазочными материалами на специальных зубообкатных станках. Обкатыванием лишь частично исправляют профиль зуба и его размеры путем сглаживания шероховатостей. Накатывание резьб, шлицевых валов и зубчатых колес Формообразование фасонных поверхностей в холодном состоянии методом накатывания имеет ряд преимуществ. Главное из них – очень высокая производительность, низкая стоимость об работки, высокое качество обработанных деталей. Накатанные детали имеют более высокое сопротивление усталости. Это объяс няется тем, что при формообразовании накатыванием волокна исход ной заготовки не перерезаются, как при обработке резанием. Профиль накатываемых деталей образуется за счет вдавливания инструмента в материал заготовки и выдавливания части его во впадины инстру мента. Такие методы сочетают в себе функции черновой, чистовой и отделочной обработок. Их используют для получения резьб, валов с мелкими шлицами и зубчатых мелкомодульных колес. Резьбы накатывают обычно до термической обработки, хотя точные резьбы можно накатывать и после нее.  Рис. 95. Схемы накатывания При формировании резьбы плашками (рис. 95, а) заготовку 2 помещают между неподвижной 1 и подвижной 3 плашками, имеющими на рабочих поверхностях рифления, профиль и расположение которых соответствует профилю и шагу. накатываемой резьбы. При перемещении подвижной плашки заготовка катится между инструментами, а на ее поверхности образуется резьба. При формировании резьбы роликами (рис. 95,б) ролики 4 и 5 получают принудительное вращение, заготовка 2 свободно обка тывается между ними. Ролику 5 придается радиальное движение для вдавливания в металл заготовки на необходимую глубину. Об работка роликами требует меньших усилий, с их помощью накаты вают резьбы с более крупными шагами. При накатывании мелких шлицев на валах (рис. 95, в) накат ной ролик имеет профиль шлицев. Он внедряется в поверхность заготовки при вращении и поступательном продольном переме щении вдоль вала. Накатывание цилиндрических (рис. 95, г) и конических мелко модульных колес в 15–20 раз производительнее зубонарезания. Процесс можно осуществлять на токарных станках накатниками 6 и 7, которые закреплены на суппорте и перемещаются с подачей sпр. Каждый накатник имеет заборную часть для постепенного образова ния накатываемых зубьев на заготовке 2. Для накатывания применяют универсальное специальное обо рудование. Для образования резьб служат резьбонакатные станки, развивающие усилие до 2∙105 Н. Эти станки автоматизированы и имеют горизонтальное, наклонное или вертикальное движение пол зуна с плашкой. Резьбы роликами накатывают на автоматах. На автоматизированном оборудовании – прессах – накатывают и шлицы. Шлиценакатный пресс может заменить 10–15 шлицефрезерных станков. Рабочие усилия создаются мощными гидравличе скими устройствами. Зубчатые колеса накатывают на специальных станках. Получает распространение, комбинированное накатывание (горячее накаты вание с последующей холодной калибровкой). Накатывание рифлений и клейм Методом холодного накатывания на отдельных элементах деталей на носят рифления, маркировочные клейма, знаки. Производительность метода весьма велика. В основе накатывания лежит способность металла получать местные дефор мации под действием накатных роликов или накатников. На рис. 96, а приведена схема накатывания рифленой поверхности. Заго товку закрепляют на токарном станке, на суппорте которого установлена державка с одним или двумя накатными роликами. Ролики внедряются в поверхность заго товки (st) и перемещаются вдоль заготовки с рабочей подачей sпр. Вид рифлений (рис. 96, б) определяется характером зубчиков на роликах. Крестовое рифление производят двумя роликами, один из которых имеет правое направление отпеча тывающих зубчиков, а другой — левое. Оба ролика вращаются на осях самоустана вливающейся державки. Для накатывания клейм (рис. 96, в) на накатнике 1 располагают негативно выступающие знаки. Заготовку 2 устанавливают на ролики для более легкого перемещения в момент накатывания.  Рис. 96. Схемы накатывания рифлений и клейм Упрочняющая обработка поверхностей деталей Упрочняющую обработку предпринимают для увеличения сопротивления усталости деталей. Методы упрочнения основаны на локальном воздействии инструмента на обрабатываемый материал. При этом возникают многочисленные зоны воздействия на весьма малых участках поверхности, в результате чего создаются очень большие местные давления. Многочисленные контакты с инстру ментом приводят к упрочнению поверхности. В поверхностных слоях возникают существенные напряжения сжатия. Прочность конструкционных материалов повышается благодаря воздействию нагрузок, создающих эффективные препятствия для движения несовершенств кристаллической решетки. При этом соз даются структуры с повышенной плотностью закрепленных и рав номерно распределенных по всему объему дислокаций. Распространено упрочнение нанесением ударов по поверхности заготовки шариками, роликами, различными бойками. При дина мическом упрочнении в качестве инструмента используют диск в котором по окружности в несколько рядов расположены ролики, свободно сидящие на осях. Диск закрепляют на шпинделе металло режущего станка. При вращении диска ролики наносят по упрочняе мой поверхности очень большое количество ударов. При статическом упрочнении на поверхность заготовки воздей ствуют вращающимися роликами в процессе обкатывания или рас катывания. Процесс упрочнения можно выполнять на специальных уста новках. При ультразвуковом деформационном упрочнении заготовки закрепляют в камерах, содержащих большое количество стальных шариков диаметром 1 – 3 мм, смачиваемых эмульсией. Камера получает колебания от ультразвукового генератора, и колеб лющиеся шарики наносят удары по поверхности заготовки. Шеро ховатость поверхности после деформационного упрочнения увели чивается. Распространено дробеструйное динамическое упрочнение. Го товые детали машин подвергают ударному действию потока дроби в специальных камерах, где дробинки с большой скоростью пере мещаются под действием потока воздушной струи. Их изготовляют из отбеленного чугуна, стали, алюминия, стекла и других материа лов. Исходная шероховатость обрабатываемой поверхности уве личивается. Этот метод применяют для таких изделий, как рессорные листы, пружины, лопатки турбин, штоки, штампы. Эффект деформационного упрочнения повышается при исполь зовании импульсных нагрузок, в частности взрывной волны. При упрочнении взрывом необходимы энергоноситель и среда, переда ющая давление на упрочняемую деталь. В качестве энергоносителя используют бризантные взрывчатые вещества, обеспечивающие как поверхностные, так и сквозные упрочнения деталей.  Лекция 32. Сборка соединений Основы технологии сборки машин и механизмов Составными частями изделия являются группы, узлы и детали. Деталь это часть изделия изготовленная без применения сборочных операций. Узел – разъёмное или неразъёмное соединение из составных частей изделия. Группа – узел, для которого целесообразна самостоятельная организация производства (участок или цех шасси автомобиля, рулевого управления) В дополнение к этим стандартным составным частям изделия используются термины: Подузел и подгруппа – они входят в состав узлов или групп. При этом если подгруппа является составной частью группы её называют подгруппой первого порядка. Если она входит в подгруппу первого порядка, то она считывается подгруппой второго порядка. В машине или изделии различают конструктивные и сборочные элементы. Конструктивные элементы могут быть сборочными и наоборот. конструктивные элементы выделяются на основе назначения их в машине (механизм рулевого управления, механизм газораспределения). Обязательным условием сборочных элементов является возможность осуществления сборки каждого из них независимо друг от друга. Процесс комплектования сборочных элементов изображают в виде схем. Для сложных машин с большим количеством деталей и узлов развёрнутая схема громоздка, поэтому применяют укрупненные схемы, на которые наносят обозначения групп, а также деталей не входящих в группу (крепеж – выносят вверх). Сборочной операцией называется законченная часть технологического процесса сборки выполненная над данным узлом одним или несколькими рабочими на отдельном рабочем месте. |