Курс лекций ТПвМ. Курс лекций по дисциплине Технологические процессы в машиностроении

Скачать 1.96 Mb. Скачать 1.96 Mb.

|

|

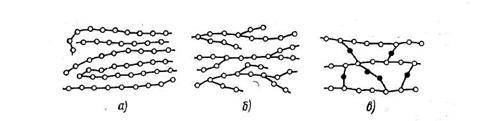

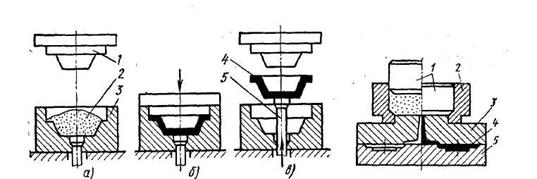

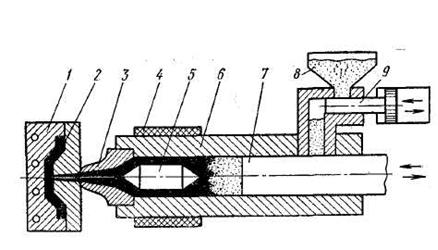

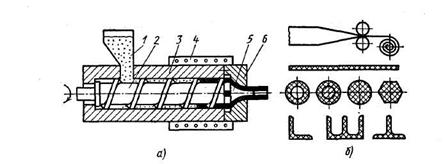

ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ ИЗ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ Классификация и технологические свойства пластмасс Пластическими массами (пластмассами) называют мате риалы, основу которых составляют природные или синтетические высокомолекулярные соединения. Высокомолекулярные соединения состоят из большого числа низкомолекулярных соединений (моно меров), связанных между собой силами главных валентных связей. Соединения, большие молекулы (макромолекулы) которых состоят из одинаковых структурных звеньев, называют полимерами. Макро молекулы полимеров могут иметь линейную форму, разветвленную и пространственную (сшитую).  Рис. 101. Схемы строения молекул полимеров: а – линейная; б – разветвленная; в – пространственная Линейные макромолекулы (рис. 101, а) имеют форму цепей, в ко торых атомы соединены между собой ковалентными связями. Отдель ные цепи связаны межмолекулярными силами, в значительной сте пени определяющими свойства полимера. Наличие в цепях разветв лений (рис. 101 б) приводит к ослаблению межмолекулярных сил и тем самым к снижению температуры размягчения полимера. Про странственные структуры (рис. 101, в) получаются в результате химической связи (сшивки) отдельных цепей полимеров либо в ре зультате поликонденсации или полимеризации. Большое значение для свойств «сшитого» полимера имеет частота поперечных связей. Если эти связи располагаются сравнительно редко, то образуется полимер с сетчатой структурой. Полимеры с линейной структурой молекул хорошо растворяются, так как молекулы растворителя могут внедряться в промежутки между макромолекулами и ослаблять межмолекулярные силы. Полимеры с сетчатой структурой нерастворимы, они лишь набухают. При частом расположении связей полимер становится практически нерастворимым и неплавким. Полимеры в зависимости от расположения и взаимосвязи макро молекул могут находиться в аморфном (с неупорядоченным располо жением молекул) или кристаллическом (с упорядоченным располо жением молекул) состоянии. При переходе полимеров из аморфного состояния в кристаллическое повышается их прочность и теплостой кость. Значительное влияние на полимеры оказывает воздействие на них теплоты. В зависимости от поведения при повышенных тем пературах полимеры подразделяют на термопластичные (термопласты) и термореактивные (реактопласты). Термопласты при нагреве размягчаются и расплавляются, затем вновь затвердевают при охлаждении. Переход термопластов из одного физического состояния в другое может осуществляться неоднократно без изменения химического состава. Термопласты имеют линейную или разветвленную структуру молекул. Реактопласты при нагреве превращаются в вязкотекучее состоя ние и в результате химической реакции переходят в твердое, необра тимое состояние. Отвержденные реактопласты нельзя повторным нагревом вновь перевести в вязкотекучее состояние. В процессе полимеризации под действием указанных факторов линейная струк тура полимера превращается в пространственную. Отдельные виды термореактивных смол (эпоксидные, полиэфирные) при введении в них отвердителя отверждаются при нормальной температуре. Поведение термопластов и реактопластов под действием теплоты имеет решающее значение при технологическом процессе переработки пластмасс. В зависимости от числа компонентов все пластмассы подразде ляются на простые и композиционные. Простые (полиэтилен, поли стирол и т. д.) состоят из одного компонента – синтетической смолы; композиционные (фенопласты, аминопласты и др.) – из нескольких составляющих, каждая из которых выполняет опреде ленную функциональную роль. В композиционных пластмассах смола является связующим для других составляющих. Свойства связующего во многом определяют физико-механические и техноло гические свойства пластмассы. Содержание связующего в пласт массах достигает 30 – 70 %. Помимо связующего в состав композиционных пластмасс входят следующие составляющие: 1) наполнители различного происхож дения для повышения механической прочности, теплостойкости, уменьшения усадки и снижения стоимости композиции; органиче ские наполнители — древесная мука, хлопковые очесы, целлюлоза, хлопчатобумажная ткань, бумага, древесный шпон и др.; неоргани ческие – графит, асбест, кварц, стекловолокно, стеклоткань и др.; 2) пластификаторы (дибутилфталат, кастровое масло и др.), увели чивающие эластичность, текучесть, гибкость и уменьшающие хруп кость пластмасс; 3) смазочные вещества (стеарин, олеиновая кислота и др.), увеличивающие текучесть, уменьшающие трение между ча стицами композиций, устраняющие прилипание к формообразу ющим поверхностям пресс-форм, 4) катализаторы (известь, магнезия и др.), ускоряющие процесс отверждения материала; 5) красители (сурик, нигрозин и др.), придающие нужный цвет изготовляемым деталям. При изготовлении газонаполненных пластмасс (поро - и пенопластов) в полимеры вводят газообразователи – вещества, ко торые различаются при нагреве с выделением газообразных продуктов. Конструкционные пластмассы в зависимости от показателей механической прочности подразделяют на три основные группы: низкой, средней и высокой прочности. Основными технологическими свойствами пластмасс являются текучесть, усадка, скорость отверждения (реактопластов) и термо стабильность (термопластов). Текучесть – способность материалов заполнять форму при опре деленных температуре и давлении – зависит от вида и содержания в материале смолы, наполнителя, пластификатора, смазочного материала, а также от конструктивных особенностей пресс-формы. Для ненаполненных термопластов за показатель текучести прини мают «индекс расплава» – количество материала, выдавливаемого через сопло диаметром 2,095 мм при определенных температуре и давлении в единицу времени. Под усадкой понимают абсолютное или относительное уменьше ние размеров детали по сравнению с размером полости пресс-формы. В абсолютной величине усадки наибольшую долю составляет раз ность между температурными коэффициентами материала пресс-формы и материала детали. Величина усадки зависит от физико-химических свойств связующей смолы, количества и природы на полнителя, содержания в нем влаги и летучих веществ, температур ного режима переработки и других факторов. Усадку необходимо учитывать при проектировании пресс-формы. Продолжительность процесса перехода реактопластов из высо коэластичного или вязкотекучего состояния в состояние полной полимеризации определяет скорость отверждения. Скорость отверж дения (полимеризации) зависит от свойств связующего (термореак тивной смолы) и температуры переработки. Низкая скорость отверж дения увеличивает время выдержки материала в пресс-форме под давлением и снижает производительность процесса. Повышенная скорость отверждения может вызвать преждевременную полимери зацию материала в пресс-форме, в результате чего отдельные уча стки формующей полости не будут заполнены пресс-материалом. Под термостабильностью понимают время, в течение которого термопласт выдерживает определенную температуру без разложе ния. Высокую термостабильность имеют полиэтилен, полипропилен, полистирол и др. Переработка их в детали сравнительно проста. Для материалов с низкой термостабильностью (полиформальдегид, поливинилхлорид и др.) необходимо предусматривать меры, пре дотвращающие возможность разложения их в процессе переработки: например, увеличение сечения литников, диаметра цилиндра и т. д. зависимости от физического состояния, технологических свойств и других факторов все способы переработки пластмасс в детали наи более целесообразно разбить на следующие основные группы: пере работка в вязкотекучем состоянии (прессованием, литьем под дав лением, выдавливанием и др.); переработка в высокоэластичном состоянии (пневмо - и вакуум-формовкой, штамповкой и др.); полу чение деталей из жидких пластмасс различными способами формо образования; переработка в твердом состоянии разделительной штамповкой и обработкой резанием; получение неразъемных соеди нений сваркой, склеиванием и др.; различные способы переработки (спекание, напыление и др.). Способы формообразования деталей в вязкотекучем состоянии Большинство пластмасс перерабатывают в детали в вязко-текучем состоянии способами прессования, литья, выдавливания. Прямое (компрессионное) прессование — один из основных спо собов переработки реактопластов в детали, В полость матрицы пресс-формы 3 (рис. 102, а) загружают предварительно таблетизи-рованный или порошкообразный материал 2. При замыкании пресс-формы под действием усилия пресса пуансон / создает давление на прессуемый материал (рис. 102, б). Под действием этого давления и теплоты от нагретой пресс-формы материал размягчается и запол няет формообразующую полость пресс-формы. После определенной выдержки, необходимой для отверждения материала, пресс-форма раскрывается и с помощью выталкивателя 5 из нее извлекается готовая деталь 4 (рис. 102, б).  Рис. 102. Схема прямого прессования Рис. 103. Схема литьевого прессования Процесс отверждения сопровождается выделением летучих со ставляющих композиционного материала и паров влаги. Для уда ления газов в процессе прессования выполняют так называемую подпрессовку, заключающуюся в переключении гидропресса после определенной выдержки на обратный ход, в подъеме пуансона на 5 – 10 мм и выдержке его в таком положении в течение 2 – 3 с. После этого пресс-форма снова смыкается. При прессовании крупных толстостенных деталей из материалов с повышенной влажностью подпрессовку проводят дважды. Температура и давление прессования зависят от вида перера батываемого материала, формы и размеров изготовляемой детали. Время выдержки под прессом зависит от скорости отверждения и толщины прессуемой детали. Для большинства реактопластов время выдержки выбирают из расчета 0,5—2 мин на 1 мм толщины стенки. Технологическое время может быть сокращено вследствие предварительного подогрева материала в специальных шкафах. Давление зависит от текучести пресс-материала, скорости отвержде ния, толщины прессуемых деталей и других факторов. Нагрев пресс-формы осуществляют обычно электронагревателем. Рабочую температуру в процессе прессования поддерживают постоян ной с помощью автоматически действующих приборов. Для загрузки в полость пресс-формы определенного количества пресс-материала используют объемную дозировку или дозировку по массе. При меняют также поштучную дозировку (загружают определенное число таблеток). Прессуют на гидравлических прессах. При вы пуске большого числа деталей используют прессы, работающие по автоматическому циклу. Прямым прессованием получают детали средней сложности и небольших размеров из термореактивных композиционных материа лов с порошкообразным и волокнистым наполнителями. Литьевое прессование отличается от прямого тем, что прессуе мый материал загружают не в полость пресс-формы, а в специаль ную загрузочную камеру 2 (рис. 103). Под действием теплоты от пресс-формы прессуемый материал переходит в вязкотекучее со стояние и под давлением со стороны пуансона / выжимается из загрузочной камеры 2 в полости матрицы пресс-формы через спе циальное отверстие в литниковой плите 3. После отверждения ма териала пресс-форму разъединяют и готовые детали 4 извлекают из матрицы 5. Литьевое прессование позволяет получать детали сложной формы, с глубокими отверстиями, в том числе резьбовыми. Возможна уста новка сложной и тонкой арматуры. В процессе перетекания через литниковое отверстие пресс-материал прогревается одинаково, что обеспечивает более равномерную структуру прессуемой детали. При литьевом прессовании отпадает необходимость в подпрессовках, так как образующиеся газы могут выходить в зазор между литниковой плитой и матрицей. Недостатком литьевого прессования является повышенный расход пресс-материала, так как в загрузочной камере и литниковых ка налах остается часть отвержденного и неиспользуемого в дальней шем пресс-материала. Кроме того, пресс-формы для литьевого прес сования сложнее по конструкции и дороже пресс-форм для прямого прессования. Для прессования деталей применяют одно- и многогнездные пресс-формы. Многогнездные пресс-формы используют для полу чения деталей простой формы и небольших размеров. Форма и размеры прессуемых деталей зависят от формообразу ющих элементов пресс-формы, к которым предъявляют высокие тре бования по точности и качеству поверхности. Формообразующие детали пресс-форм изготовляют из высоколегированных или инстру ментальных сталей с последующей закалкой до высокой твердости. Для повышения износостойкости и улучшения внешнего вида прес суемых деталей формообразующие элементы пресс-форм полируют и хромируют. Листы, и плиты из термореактивных композиционных материалов прессуют пакетами на прессах. Заготовки материала (из хлопчато бумажной ткани, стеклоткани и т. д.) пропитывают смолой и укла дывают между горячими плитами прессов. Число уложенных слоев ткани определяет толщину листов и плит. Размеры прессуемых деталей ограничиваются мощностью гидравлического пресса. Трубы, прутки круглого и фасонного сечения получают прессованием реакто пластов через калиброванное отверстие пресс-формы. Процесс прес сования характеризуется низкой производительностью и сложно стями технологического характера. Литье под давлением — высокопроизводительный и эффектив ный способ массового производства деталей из термопластов. Пере рабатываемый материал из загрузочного бункера 8 (рис. 104) подается дозатором 9 в рабочий цилиндр 6 с электронагревателем 4. При дви жении поршня 7 определенная доза материала поступает в зону обогрева, а уже расплавленный материал через сопло 3 и литниковый канал — в полость пресс-формы /, в которой формируется изготов ляемая деталь 2. В рабочем (нагревательном) цилиндре на пути потока расплава установлен рассекатель 5, который заставляет расплав протекать тонким слоем у стенок цилиндра. Это ускоряег прогрев и обеспечивает более равномерную температуру расплава. При движении поршня в исходное положение с помощью дозатора 9 очередная порция материала попадает в рабочий цилиндр. Для предотвращения перегрева выше 50—70 °С в процессе литья пресс-форма охлаждается проточной водой. После охлаждения материала пресс-форма размыкается, и готовая деталь с помощью выталкива телей извлекается из нее.  Рис. 104. Схема литья под давлением. Литьем под давлением получают детали сложной конфигурации с различными толщинами стенок, ребрами жесткости, с резьбами и т. д. Применяют литейные машины, позволяющие механизировать и автоматизировать процесс получения деталей. Производительность процесса литья в 20 – 40 раз выше производительности прессования, поэтому литье под давлением является одним из основных способов переработки пластических масс в детали. Качество отливаемых деталей зависит от температур пресс-формы и расплава, давления прессования, продолжительности выдержки под давлением и т. д. Центробежное литье применяют для получения крупногабарит ных и толстостенных деталей из термопластов (кольца, шкивы, зубчатые колеса и т. п.). Центробежные силы плотно прижимают залитый материал к внутренней поверхности формы. После охлажде ния готовую деталь извлекают из формы и заливают новую порцию расплавленного материала. Выдавливание (или экструзия) отличается от других способов переработки термопластов непрерывностью, высокой производитель ностью процесса и возможностью получения на одном и том же оборудовании большого многообразия деталей. Выдавливание осу ществляют на специальных червячных машинах, Перерабатываемый материал в виде порошка или гранул из бункера 1 (рис. 105, а) попадает в рабочий цилиндр 3, где захватывается вращающимся червяком 2, Червяк продвигает материал, перемешивает и уплот няет его. В результате передачи теплоты от нагревательного эле мента 4 и выделения теплоты при трении частиц материала друг о друга и о стенки цилиндра перерабатываемый материал переходит в зязкотекучее состояние и непрерывно выдавливается через калиброванное отверстие головки 6. Расплавленный материал проходит через радиальные канавки оправки 5. Оправку применяют для получения отверстия при выдавливании труб.  Рис. 105. Непрерывное выдавливание: а – схема установки; б – профили получаемых деталей Непрерывным выдавливанием можно получить детали различ ного профиля (рис. 105, б). При получении пленок из термопластов (полиэтилена, полипропилена и др.) используют метод раздува. Расплавленный материал продавливают через кольцевую щель насадной головки и получают заготовку в виде труб, которую сжа тым воздухом раздувают до требуемого диаметра. После охлажде ния пленку подают на намоточное приспособление и сматывают в рулон. Способ раздува позволяет получить пленку толщиной до 40 мкм. Для получения листового материала используют щелевые головки шириной до 1600 мм. Выходящее из щелевого отверстия полотно проходит через валки гладильного и тянущего устройств. Здесь же происходит предварительное охлаждение листа, а на ро ликовых конвейерах — окончательное охлаждение. Готовую про дукцию сматывают в рулоны или разрезают на листы определенных размеров с помощью специальных ножниц. Получение деталей из композиционных пластиков С технологической точки зрения удобно использовать отдельные пластмассы, находящиеся в жидком состоянии при нор мальной температуре. В первую очередь это относится к производ ству крупногабаритных деталей из композиционных пластиков. Пластики состоят из связующей смолы, наполнителя и в некоторых случаях отвердителя и ускорителя отверждения. В качестве связу ющего предпочтительнее использовать полиэфирные и эпоксидные смолы. Эти смолы характеризуются высокой адгезией к наполни телю и способностью отверждаться при нормальной температуре за счет добавления к ним отвердителей и ускорителей отверждения (перекиси бензола, нафтената, кобальта, полиэтиленполиамина и др.). Высокая прочность композиционных пластиков зависит от при меняемых наполнителей (стеклоткани и стекловолокна, хлопчато бумажные ткани и волокна, металлическая сетка и проволока, углеродные и борные волокна и т. п.). Тип наполнителя зависит от требуемых свойств создаваемого материала. В отдельных слу чаях в состав пластиков вводят пластификаторы и красители. К основным способам изготовления деталей из композиционных пластиков относятся контактная формовка, автоклавная формовка, стирометод, вихревое напыление, центробежная формовка, намотка и др. Контактной формовкой изготовляют крупногабаритные детали с наполнителями из стеклотканей, стекломатов и т. д. Применяют формы из дерева, гипса и легких сплавов. Форма должна точно воспроизводить наружный или внутренний контур детали. Перед формовкой на рабочие поверхности формы наносят разде лительный слой (поливиниловый спирт, нитролаки, целлофановую пленку и др.), предотвращающий прилипание связующего к поверх ности формы. По разделительному слою наносят слой связующего, затем слой предварительно раскроенной ткани, которую тщательно прикатывают резиновым роликом к поверхности формы. Этим до стигаются плотное прилегание ткани к поверхности формы, удаление пузырьков воздуха и равномерное пропитывание ткани связующим. Затем снова наносят связующее, ткань и т. д. до получения задан ной толщины. Отверждение происходит при нормальной темпера туре в течение 5–50 ч, в зависимости от вида связующего. Время отверждения сокращают увеличением температуры до 60–120 °С. После отверждения готовую деталь извлекают из формы и в слу чае необходимости подвергают дальнейшей обработке (обрезке кромок, окраске и т. д.). Особенность контактной формовки – простота оснастки и воз можность получения деталей любых размеров и форм. Однако этот метод малопроизводителен, качество получаемых деталей не доста точно высокое из-за неравномерной укладки наполнителя и связу ющего. К нему предъявляют определенные требования по технике безопасности. Поэтому контактную формовку применяют в опытном и мелкосерийном производствах. Автоклавную формовку применяют при выпуске деталей боль шими сериями. Форму с деталью накрывают резиновым чехлом и помещают в герметический резервуар (автоклав). С помощью пара или воды в автоклаве создают определенное давление. Стирометодом изготовляют крупногабаритные детали из компо зиционных пластиков с замкнутым полым профилем (полые рамы, диски, кронштейны и т. д.). На тонкостенный поливинилхлоридный чехол, размеры которого соответствуют размерам изготовляемой детали, наматывают волокно. Заготовку укладывают в разогретую до температуры 100–120 °С пресс-форму. Под действием давления воздуха, разогретого внутри шланга, заготовка растягивается до размеров полости пресс-формы. В пространство между чехлом и пресс-формой за счет создания вакуума засасывается связующее. Приведенные способы формовки используют в основном для изготовления деталей из пластиков с длинноволокнистыми напол нителями. При применении измельченных наполнителей процесс изготовления деталей удается механизировать. Наполнитель и связующее подают под давлением сжатого воздуха. Вихревым напылением изготовляют крупногабаритные детали из стеклопластиков (кузова легковых и грузовых автомобилей, кор пуса лодок, емкости и др.). Стекловолокно и смолу с отвердителем и ускорителем отверждения наносят на форму специальным пульвери затором. Смола смачивает стекловолокно в вихревом потоке, обра зованном сжатым воздухом. Стекловолокно со связующим, нане сенные на форму, вручную уплотняют роликом. Высокой степенью механизации отличается напыление с помощью передвижной установки, в которой смонтированы режущее устрой ство для стекловолокна, вентилятор для подачи сжатого воздуха, распылитель и емкости для связующего, отвердителя и ускорителя. Стекловолокно разрезают на отдельные куски длиной 10–90 мм. Распылитель имеет три сопла: центральное для подачи стекловолокна и два боковых (одно служит для подачи связующего и отвердителя, другое — связующего и ускорителя отверждения). Смешение ком понентов происходит на поверхности формы или перед нею в потоке сжатого воздуха. Центробежной формовкой получают детали больших габаритных размеров, имеющие форму тел вращения, толщиной 2–15 мм, диа метром до 1 м и высотой до 3 м. Стекловолокно и связующее равномерно подают во вращающуюся форму. После формовки в форму помещают резиновый мешок, с по мощью которого создается давление на заготовку. В таком состоянии происходит отверждение композиции при определенной температуре. Намоткой получают трубы и сложные по форме оболочки из композиционных пластиков. Основным элементом технологической оснастки является металлическая оправка, на которую перед на моткой укладывают пленку, облегчающую снятие изделия. При намотке оправка совершает вращательное и возвратно-поступатель ное движение. Волокно или тканевую ленту смачивают связующим. Отформованную заготовку покрывают защитной целлофановой плен кой и отправляют в камеру для отверждения. Основной недостаток производства крупногабаритных деталей из пластиков — невысокая производительность труда, повышение которой возможно за счет механизации технологического процесса. |