Курс лекций ТПвМ. Курс лекций по дисциплине Технологические процессы в машиностроении

Скачать 1.96 Mb. Скачать 1.96 Mb.

|

|

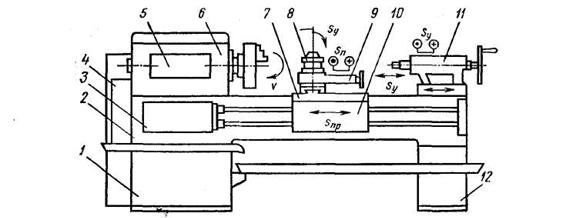

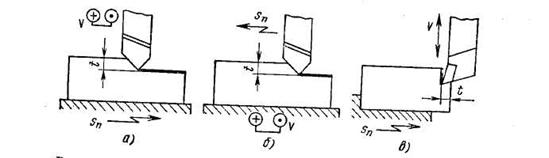

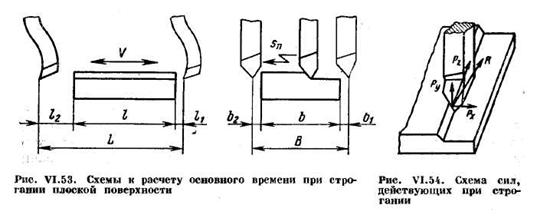

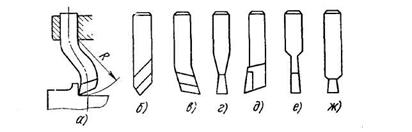

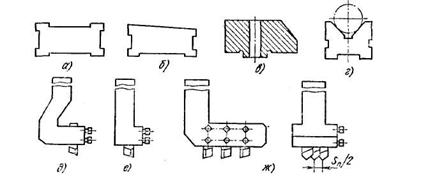

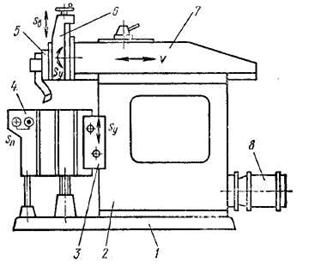

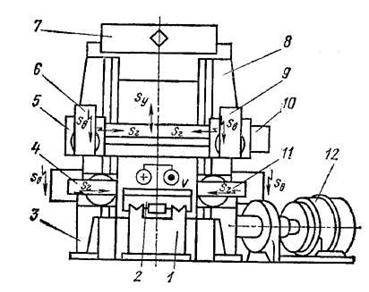

Технологические возможности способов резания Точение Точение является основным способом обработки поверхностей тел вращения. Процесс резания осуществляется на токарных станках при вращении обрабатываемой заготовки (главное движение) и перемещении резца (движение подачи). Движение подачи осуществляется: параллельно оси вращения заготовки (продольная); перпендикулярно оси вращения заготовки (поперечная); под углом к оси вращения заготовки (наклонная). Схемы обработки поверхностей заготовки точением представлены на рис. 48. С помощью точения выполняют операции: обтачивание – обработку наружных поверхностей (рис. 48.а); растачивание – обработку внутренних поверхностей (рис. 48.б); подрезание – обработку торцевых поверхностей (рис.48.в); резку – разрезание заготовки на части ( рис.48.г); резьбонарезание – нарезание резьбы (рис.48.д). По технологическим возможностям точение условно подразделяют на: черновое, получистовое, чистовое, тонкое.  Рис. 48. Схемы обработки поверхностей заготовки точением В качестве режущего инструмента при точении используют резцы. Главным принципом классификации резцов является их технологическое назначение. Различают резцы: проходные – для обтачивания наружных цилиндрических и конических поверхностей; расточные – проходные и упорные – для растачивания глухих и сквозных отверстий; отрезные – для отрезания заготовок; резьбовые – для нарезания наружных и внутренних резьб; фасонные – для обработки фасонных поверхностей; прорезные – для протачивания кольцевых канавок; галтельные – для обтачивания переходных поверхностей между ступенями валов по радиусу. По характеру обработки – черновые, получистовые, чистовые. По направлению движения подачи – правые и левые (справа на лево и слева на право). По конструкции – целые, с приваренной или припаянной пластиной, со сменными пластинами. Установка к закреплению заготовки зависит от типа станка, вида обрабатываемой поверхности, характеристики заготовки ( Лекция 18. Качество машиностроительной продукции и ее основные показатели. Обработка на станках токарной группы. Критерии оценки и классификация шероховатости поверхности установлены по ГОСТом. Приведем основные определения и термины, регламентированные этим стандартом. Под шероховатостью поверхности, получающейся в результате обработки, понимается совокупность неровностей с относительно малыми шагами, образующие рельеф поверхности и рас сматриваемых в пределах участка, длина которого выбирается в зависимости от характера поверхности и равна базовой длине l. Шаг неровностей — расстояние между вершинами ха рактерных неровностей измеренного профиля. Базовая длина l — длина участка поверхности, выби раемая для измерения шероховатости без учета других видов не ровностей, имеющих шаг более l. Шероховатость поверхности определяется одним из следующих параметров: а) средним арифметическим отклонением Ra; б) высотой неровностей Rz. За среднее арифметическое отклонение профиля Ra принимают среднее значение расстояний точек измеренного профиля до его средней линии. Средняя линия делит измеренный профиль таким образом, что в пределах базовой длины сумма квадратов расстояний точек профиля до этой линии минимальна. Приближенно Ra = Высота неровностей Rz определяется как среднее расстояние между находящимися в пределах базовой длины пятью высшими точками выступов и пятью низшими точками впадин, измеренное от линии, параллельной средней линии. Стандартом установлено 14 классов чистоты поверхности, для которых максимальные числовые значения шероховатости Rа или Rz при базовых длинах l. Лекция 19. Устройство токарно–винторезного станка. Токарно-винторезный станок состоит из следующих узлов (рис. 49). Станина 2 с призматическими направляющими служит для монтажа узлов станка и закреплена на тумбах. В передней тумбе 1 смонтирован электродвигатель главного привода станка, в задней тумбе 12 — бак для смазочно-охлаждающей жидкости и насосная станция. В передней бабке 6 смонтированы коробка скоростей станка и шпиндель. Механизмы и передачи коробки скоростей позволяют получать разные частоты вращения шпинделя. На шпинделе закреп ляют зажимные приспособления для передачи крутящего момента обрабатываемой заготовке. На лицевой стороне передней бабки уста новлена панель управления 5 механизмами коробки скоростей. Коробку подач 3 крепят к лицевой стороне станины. В коробке смонтированы механизмы и передачи, позволяющие получать разные скорости движения суппортов. С левой торцовой стороны станины установлена коробка 4 сменных зубчатых колес, необходимых для наладки станка на нарезание резьбы. Продольный суппорт 7 перемещается по направляющим станины и обеспечивает продольную подачу резцу. По направляющим про дольного суппорта перпендикулярно к оси вращения заготовки пере мещается поперечная каретка, на которой смонтирован верхний суп порт 9. Поперечная каретка обеспечивает поперечную подачу резцу. Верхний поворотный суппорт можно устанавливать под любым углом к оси вращения заготовки, что необходимо при обработке конических поверхностей заготовок.  Рис. 49. Схема токарно–винторезного станка. На верхнем суппорте смонтирован четырехпозиционный пово ротный резцедержатель 8, в котором можно одновременно закреплять четыре резца. К продольному суппорту крепят фартук 10. В фартуке смонтированы механизмы и передачи, преобразующие вращательное движение ходового валика или ходового винта в поступательные движения суппортом. Задняя бабка 11 установлена с правой стороны станины и перемещается по ее направляющим. В пиноли задней бабки устанавливается задний центр или инструмент для обработки отвер стии (сперла, зенкеры, развертки). Корпус задней бабки смещается относительно основания в попе речном направлении, что необходимо при обтачивании наружных конических поверхностей. Для предохранения работающего от травм сходящей стружкой на станке устанавливают специальный защит ный экран. Классификация металлорежущих станков К современным машинам и приборам предъявляются высокие требования по технико-эксплуатационным характеристикам, точности и надежности работы. Эти показатели обеспечиваются высокой точностью размеров и качеством обработанных поверхно стей деталей машин и приборов. Поэтому, несмотря на большие достижения технологии производства высококачественных заготовок, роль обработки резанием и значение металлорежущих станков в машиностроении непрерывно повышаются. Современные металлорежущие станки — это разнообразные и совершенные рабочие машины, использующие механические, элек трические и гидравлические методы осуществления движений и управления рабочим циклом, решающие самые сложные техноло гические задачи. Станкостроение развивается как в количественном, так и каче ственном отношении. Непрерывно повышаются точность, произ водительность, мощность, быстроходность и надежность работы станков. Улучшаются эксплуатационные характеристики, расширяются технологические возможности, совершенствуются архитектурные формы станков. Успешное развитие станкостроения обеспе чивает перевооружение всех отраслей нашей промышленности вы сокопроизводительными и высококачественными станками, многие из которых отвечают требованиям мировых стандартов. В основу классификации металлорежущих станков, при нятой в нашей стране, положен технологический метод обработки заготовок. Классификацию по технологическому методу обработки проводят в соответствии с такими признаками, как вид режущего инструмента, характер обрабатываемых поверхностей и схема обра ботки. Станки делят на токарные, сверлильные, шлифовальные, полировальные и доводочные, зубообрабатывающие, фрезерные, строгальные, разрезные, протяжные, резьбообрабатывающие и т. д. Классификация по комплексу признаков наиболее полно отра жается в общегосударственной Единой системе условных обозначе ний станков. Она построена по десятичной системе; все металлорежущие станки разделены на десять групп, группа — на десять типов, а тип — на десять типоразмеров. В группу объеди нены станки по общности технологического метода обработки или близкие по назначению (например, сверлильные и расточные). Типы станков характеризуют такие признаки, как назначение, степень универсальности, число главных рабочих органов, конструктивные особенности. Внутри типа станки различают по техническим харак теристикам. Различают станки универсальные, широкого применения, спе циализированные и специальные. На универсальных станках вы полняют самые разнообразные работы, используя заготовки многих наименований. Примерами таких станков могут быть токарно-винторезные, горизонтально-фрезерные консольные и др. Станки широкого назначения предназначены для выполнения определенных работ на заготовках многих наименований (многорезцовые, токарно-отрезные станки). Специализированные станки предназначены для обработки заготовок одного наименования, но разных размеров (например, станки для обработки коленчатых валов). Специальные станки выполняют определенный вид работ на одной определенной заготовке. Лекция 20. Обработка на строгальных станках. Характеристика метода строгания Технологический метод формообразования поверхностей заго товок строганием характеризуется наличием двух движений: поступательным резца или заготовки (скорость резания) и преры вистым поступательным подачи, направленным перпендикулярно лектору главного движения. Заготовки обрабатывают на поперечно-строгальных или про дольно-строгальных станках. На поперечно-строгальных станках резец совершает возвратно-поступательное движение v, а заго товка — движение поперечной подачи в горизонтальной плоскости (рис. 50, а). При некоторых видах обработки движение подачи имеет резец. На продольно-строгальных станках заготовка совершает возвратно-поступательное движение v, а режущий инструмент (рис. 50, б) — движение подачи.  Рис. 50. Схемы обработки плоской поверхности на поперечно–строгальном (а), продольно–строгальном (б) и долбёжном (в) станках Разновидностью строгания является долбление на долбежных станках. На них заготовки обрабатывают при возвратно-поступа тельном движении v режущего инструмента, совершаемом в вер тикальной плоскости, и движении подачи Sn заготовки в горизон тальной плоскости (рис. 50, в). Процесс резания при строгании прерывистый, и удаление материала происходит только при прямом (рабочем) ходе. Во время обратного (холостого) хода резец работу резания не производит. Прерывистый процесс резания способствует охлаждению инстру мента во время обработки заготовки, что исключает в большинстве случаев применение смазочно-охлаждающих жидкостей. Прерывистый процесс резания приводит к значительным дина мическим нагрузкам режущего инструмента, так как резец, врезаясь в материал заготовки при каждом рабочем ходе, испытывает удар. Поэтому строгание осуществляют на умеренных скоростях резания, а режущий инструмент делают более массивным и проч ным по сравнению с резцами, применяемыми при обработке точением. Наличие холостого хода при строгании увеличивает время обработки и снижает производительность.Благодаря низкой производительности строгание во многих случаях заменяют фрезерованием. Строгальные станки широко применяют в станкостроении и тяжелом машиностроении, когда необходимо обрабатывать крупные тяжелые заготовки станин, корпусов, рам, оснований, колонн и других деталей. Строгальные станки используют также во вспомогательных цехах машиностроительных заводов: ремонтных, инструментальных, опытного производства и т. д. Режим резания. Силы резания Режим резания. При строгании режим резания составляет совокупность величин: скорости резания v подачи s и глубины резания t. Глубину резания измеряют в миллиметрах. При строгании она определяется величиной припуска, оставленного на обработку. Черновое строгание выполняют с большей глубиной резания, чем получистое и чистовое. При строгании и долблении движение подачи (мм/дв. х.) является прерывистым и осуществляется в конце обрат ного холостого хода заготовки или резца. Величины t и s выбирают из справочников. Задавшись глубиной резания и подачей, по эмпири ческой формуле определяют расчетную скорость резания. Скорость резания при строгании и долблении измеряют в метрах в минуту. Для строгальных станков с гидроприводом главного движе ния число двойных ходов ползуна (стола) в минуту:  , ,где L = l + (l1 + l2) – длина хода ползуна (рис. 51), мм; l – длина обрабатываемой поверхности заготовки, мм; l1+l2 – длина перебега резца в обе стороны, мм; k – отношение скорости рабочего хода к скорости холостого хода  После вычисления скорости резания определяют число двой ных ходов ползуна поперечно-строгального или долбежного станка или стола продольно-строгального станка. Силы резания. Схема сил, действующих в процессе обработки заготовки на строгальном станке, показана на рис. 52. Так же как и при точении, силу резания R раскладывают на три состав ляющие силы: Pz; Ру; Рх. Тангенциальную составляющую Pz силы резания определяют по эмпирической формуле, так же как при точении. Величины вертикальной Ру и горизонтальной Рх составляющих обычно берут в долях от силы Pz. По силе Pz определяют эффективную мощность резания, упру гую деформацию резца при рабочем ходе, размеры поперечного сечения стержня резца. По силе Рх рассчитывают механизм подачи станка; по силе Ру — упругие отжатия резца от обрабатываемой заготовки, что влияет на точность размера обработанной поверх ности, а прочность механизма резцедержателя и суппорта станка. Для продольно-строгальных станков эффективная мощность: где Рz — вертикальная составляющая силы резания, Н; v — скорость резания, м/мин. Основное (технологическое) время. Основное время (в мин) обработки поверхности заготовки на строгальном (долбежном) станке: где В — ширина строгания (долбления), мм (рис. 51); B=b+b1+b2 Лекция 21. Строгальные и долбежные резцы, приспособления и станки Строгальные резцы по сравнению с токарными работают в более тяжелых условиях, так как они испытывают ударную (динамическую) нагрузку. Под действием этой нагрузки резец изгибается в сторону опорной поверхности стержня. Если вершина резца расположена слева от оси стержня, то она вследствие деформации опишет дугу, и глубина резания изменяется. Во избежание этого необходимо, чтобы при деформи ровании вершина резца описывала дугу радиусом R, касательную к обработанной поверхности (рис. 53, а). Для этого вершина резца должна быть расположена между опорной поверхностью стержня и плоскостью, проходящей через ось стержня резца. Чтобы выдержать это условие, строгальные резцы выполняют изогнутыми. В зависимости от назначения различают следующие типы строгальных резцов (рис. 53): проходные (б), подрезные {в), отрезные (г) и фасонные. Указанные резцы выполняют правыми и левыми, черновыми и чистовыми; их конструкции аналогичны конструкциям резцов для токарной обработки.  Рис. 53. Строгальные и долбёжные резцы Долбежные резцы изготовляют трех основных типов (рис. 53): проходные (д), прорезные (е) и для шпоночных пазов (ж). Долбежные резцы, как правило, изготовляют с пластинками из быстрорежущей стали. Приспособления для обработки заготовок на строгальных станках Обрабатываемые заготовки небольших размеров и простых форм закрепляют в универсальных машинных тисках, устанавли ваемых и закрепляемых на столе строгального станка.  Рис. 54. Приспособления и резцовые державки к строгальным станкам. Заготовки больших размеров и сложных форм устанавливают непосредственно на столе станка, имеющем Т-образные пазы, и закрепляют, используя прихваты, призматические (рис. 54, а) и клиновые (рис. 54, б) подкладки, упоры (рис. 54, в), призмы (рис. 54, г) и т. д. Специальные приспособления при выполнении строгальных работ применяют редко. Резцы на строгальных станках закрепляют в специальных дер жавках: однорезцовых (рис. 54, д, е), двух-, трех - и четырех-резцовых. На рис. 54, ж показана трехрезцовая державка для строгания плоской поверхности по схеме деления подачи на части. Это позволяет обрабатывать заготовки с большой вели чиной поперечной подачи, в то время как на каждый резец при ходится Эти станки входят в седьмую группу. К ним относятся поперечно-строгальные, продольно-строгальные (одностоечные и двухстоечные), долбежные и разные строгальные станки. Поперечно-строгальные станки используют в серий ном производстве и во вспо могательных цехах машино строительных заводов. На них обрабатывают заготовки, ког да длина строгания не превы шает 1000 мм. Общий вид по перечно-строгального стан ка показан на рис. 55.  Рис.55. Общий вид поперечно–строгального станка Фундаментная плита 1 слу жит для установки и закре пления станка на фунда ментном основании пола. На плите закреплена станина 2 с фланцевым электродвигателем 8. В станине смонтированы коробка скоростей станка и кулисный механизм или гидропривод, обеспечивающие возвратно-поступа тельное движение ползуна 7 по горизонтальным направляющим станины. По вертикальным направляющим станины перемещается тра верса 3 с горизонтальными направляющими. На траверсе консольно установлен стол 4 с Т-образными пазами, на котором закрепляют обрабатываемую заготовку. На торце ползуна 7 закреплен вертикальный суппорт 6, кото рый можно устанавливать под углом при строгании наклонных плоскостей. На суппорте смонтирован откидной резцедержатель 5, в котором закрепляют строгальный резец. Резцедержатель сделан откидным и может поворачиваться на шарнирном пальце, что необходимо для свободного скольжения резца по обработанной поверхности заготовки при холостом ходе ползуна. На продольно-строгальных станках обрабатывают крупные тяжелые заготовки. Станки характеризуются наибольшей дли ной строгания (ходом стола), которая составляет 1,5—12 м, и шириной строгания, равной 0,7—4,0 м. Продольно-строгальные станки подразделяют на одностоечные и двухстоечные. На двухстоечных станках, имеющих более жесткую конструкцию, обра батывают более крупные заготовки. Общий вид двухстоечного продольно-строгального станка показан на рис. 56. Станина 1 имеет продольные горизонтальные направляющие, по которым стол 2 совершает возвратно-поступательное движение. Стол с закреп ленной на нем обрабаты ваемой заготовкой полу чает прямолинейное дви жение от реечнойпередачи, червяка и червячной рей ки или от гидроцилиндра. Приводом главного дви жения служит электродви гатель 12.  Рис. 56. Общий вид двухстоечного продольно–строгального станка. Со станиной жестко свя заны две стойки: левая 3 и правая 8, соединенные в верхней части попепечиной 7, что попытает общую жесткость станка. По вертикальным направляющим стоек пере мещается траверса 5, которую в зависимости от размера обраба тываемой заготовки устанавливают на определенном уровне от плоскости стола. На траверсе смонтированы два верхних суп порта 6 и 9, получающие поперечную подачу от коробки подач 10. Суппорты можно поворачивать в вертикальной плоскости. На суп портах установлены откидные резцедержатели для закрепления резцов. По вертикальным направляющим стоек перемещаются боковые суппорты 4 и 11, на которых также установлены откидные резцедержатели. Боковые суппорты имеют индивидуальные короб ки подач. Наличие четырех суппортов позволяет одновременно обра батывать несколько поверхностей заготовки. |