Курс лекций ТПвМ. Курс лекций по дисциплине Технологические процессы в машиностроении

Скачать 1.96 Mb. Скачать 1.96 Mb.

|

|

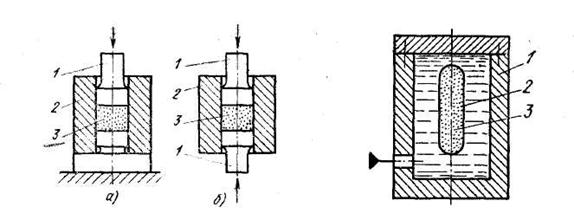

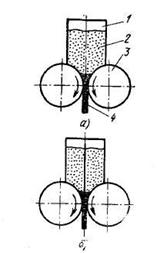

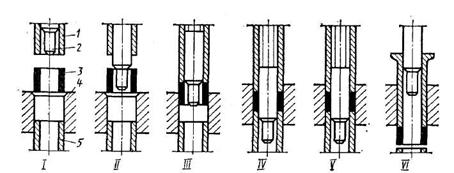

Часть операций, выполняемая над одним соединением при неизменном инструменте, называется переходом. Отдельное законченное действие рабочего в процессе сборки или подготовки к сборке называется элементом перехода. Классификация соединений деталей. Лекция 33. Изготовление деталей из композиционных материалов. ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ Развитие машиностроения, а также задача повышения надежности и качества выпускаемых изделий потребовали создания новых конструкционных материалов. Композиционные материалы приме няют во всех отраслях промышленности. В широком смысле прак тически всякий современный материал представляет собой компо зицию, поскольку материалы редко используются в чистом виде. На современном этапе понятие композиционного материала должно удовлетворять следующим критериям: композиция должна представ лять собой сочетание хотя бы двух химически разнородных материа лов с четкой границей раздела между этими компонентами (фазами); композиция должна характеризоваться свойствами, которых не имеет никакой из ее компонентов в отдельности. Композиционный материал получают путем введения в основной материал определенного количества другого материала, который добавляется в целях получения специальных свойств. Композицион ный материал может состоять из двух, трех и более компонентов. Размеры частиц входящих компонентов могут колебаться в широких пределах — от сотых долей микрометров (для порошковых напол нителей) до нескольких миллиметров (при использовании волокни стых наполнителей). Например, автомобильную шину изготовляют из композиционного материала, основой которого является резина. Для повышения механических свойств в нее добавляют порошко вые и волокнистые наполнители (в том числе металлическую про волоку), а также вещества для повышения морозостойкости, изно состойкости и т. д. Широкое применение конструкционных композиционных мате риалов обусловлено их важными физико-механическими и эксплуа тационными свойствами. Порошковая металлургия позволяет получать композиционные материалы и детали, характеризующиеся высокой жаропрочностью, износостойкостью, стабильными магнитными и другими специаль ными свойствами. Возможность получения псевдосплавов из таких несплавляющихся металлов, как медь—вольфрам, серебро—воль фрам и др., обладающих высокими электропроводимостью и стойко-стью к электроэрозионному изнашиванию, делает их незаменимыми для изготовления электроконтактных деталей. Пористые материалы в отдельных случаях становятся единственно приемлемыми для изготовления фильтров, подшипников скольжения и др. Композицион ные материалы на основе пластмасс характеризуются относительно высокой механической прочностью, высокой химической и корро зионной стойкостью, хорошими диэлектрическими свойствами. Применением их достигается экономия дорогостоящих цветных материалов, повышение стойкости деталей, работающих на трение и в агрес сивных средах, снижение массы, уменьшение трудоемкости изготов ления деталей. Конструкционные материалы на основе резины по своим свой ствам существенно отличаются от металлов и других материалов. Они характеризуются способностью выдержать значительные дефор мации без разрушения, высокой сопротивляемостью к изнашиванию, газо-, водонепроницаемостью и диэлектрическими, свойствами. Стекло, керамика, древесные и другие неметаллические мате риалы также имеют свои специфические физико-механические и эксплуатационные свойства. Выбор конструкционного материала зависит от физико-механи ческих и эксплуатационных свойств, на которые влияет технологический процесс получения самих конструкционных материалов и де талей из них. Процесс изготовления деталей из этих материалов характеризуется высоким коэффициентом использования материала (0,85—0,95), малой трудоемкостью, высокой механизацией и автома тизацией. ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ Способы получения и технологические свойства порошков Порошковая металлургия — отрасль технологии, зани мающаяся производством металлических порошков и деталей из них. Из металлического порошка или смеси порошков прессуют за готовки, которые подвергают термической обработке – спеканию. Промышленность выпускает различные металлические порошки: железный, медный, никелевый, хромовый, кобальтовый, вольфрамо вый, молибденовый, титановый и др. Способы получения порошков условно разделяют на две основные группы: механические и физико-химические. Наибольшее практическое применение имеют способы механиче ского измельчения исходного сырья (стружки, обрезков, скрапа и т. д.). Измельчение проводят в механических мельницах. Размо лом получают порошки из легированных сплавов строго заданного химического состава и из хрупких материалов, таких, как крем ний, бериллий и др. При применении механических способов исходный продукт из мельчается без изменения химического состава. К недостаткам механического измельчения следует отнести высокую стоимость порошков, включающую стоимость изготовления исходных литых металлов и сплавов, и относительно низкую производительность процесса. К физико-химическим способам получения порошков относят восстановление оксидов, осаждение металлического порошка из водного раствора соли и др. Получение порошка связано с измене нием химического состава исходного сырья или его состояния в ре зультате химического или физического (но не механического) воз действия на исходный продукт. Физико-химические способы полу чения порошков в целом более универсальны, чем механические. Возможность использования дешевого сырья (отходы производства в виде окалины, оксидов и т. д.) делает многие физико-химические способы экономичными. Порошки ряда тугоплавких металлов, а также порошки сплавов и соединений, на их основе могут быть получены только физико-химическими способами. Поведение металлических порошков при прессовании и спекании зависит от свойств порошков, которые, в свою очередь, определяются способами их получения. Металлические порошки характеризуются их химическим составом, а также физическими и технологическими свойствами. Химический состав порошков определяется содержанием основного металла или компонента и примесей. Физические свойства порошков определяются размером и формой частиц, микротвердостью, плотностью, состоянием кристаллической решетки. Технологические свойства характеризуются текучестью, прессуемостью и спекаемостью порошка. Текучесть — способность порошка заполнять форму. Текучесть ухудшается с уменьшением размеров частиц порошка и повышением влажности. Текучесть оценивают количеством порошка, вытекаемого через отверстие диаметром 1,5 – 4 мм в секунду. Текучесть порошка имеет большое значение, особенно при автоматическом прессовании, где производительность пресса зависит от скорости заполнения формы. Низкая текучесть способствует также получе нию неоднородных по плотности заготовок. Прессуемость характеризуется способностью порошка уплот няться под действием внешней нагрузки и прочностью сцепления частиц после прессования. Прессуемость порошка зависит от пла стичности материала частиц, их размеров и формы и повышается с введением в его состав поверхностно-активных веществ. Под спекаемостью понимают прочность сцепления частиц в ре зультате термической обработки прессованных заготовок. Краткая характеристика композиционных порошковых материалов Порошковой металлургией получают различные конструк ционные материалы для изготовления заготовок и готовых деталей. Большое применение находят композиционные материалы со спе циальными физико-механическими и эксплуатационными свой ствами. Из антифрикционных металлокерамических материалов изготов ляют подшипники скольжения для различных отраслей промыш ленности. В антифрикционных материалах с пористостью 10—35 % металлическая основа является твердой составляющей, а поры, заполняемые маслом, графитом или пластмассой, выполняют роль мягкой составляющей. Пропитанные маслом пористые подшипники способны работать без дополнительного смазочного материала в те чение нескольких месяцев, а подшипники со специальными «карма нами» для запаса масла — в течение 2—3 лет. Для пористых антифрикционных материалов используют железо-графитовые, железо-медно-графитовые, бронзографитовые, алюминиево-медно-графитовые и другие композиции. Процентный состав этих композиций зависит от эксплуатационных требований, предъ являемых к конструкциям деталей. Фрикционные композиционные материалы представляют собой сложные композиции на медной или железной основе. Коэффициент трения можно повысить добавкой асбеста, карбидов тугоплавких металлов и различных оксидов. Для уменьшения износа в компози ции вводят графит или свинец. Фрикционные материалы обычно применяют в виде биметаллических элементов, состоящих из фрик ционного слоя, спеченного под давлением с основой (лентой или диском). Коэффициент трения по чугуну для фрикционных материа лов на железной основе 0,4 –0,6. Они способны выдерживать тем пературу в зоне трения до 500 – 600 °С. Применяют фрикционные материалы в тормозных узлах и узлах сцепления (в самолетострое нии, автомобилестроении и т. д.). Из высокопористых материалов изготовляют фильтры и другие детали, В зависимости от назначения фильтры выполняют из по рошков коррозионно-стойкой стали, алюминия, титана, бронзы и других материалов с пористостью до 50 %. Металлические высоко пористые материалы получают спеканием порошков без предвари тельного прессования или прокаткой их между вращающимися валками при производстве пористых лент. В порошки добавляют ве щества, выделяющие газы при спекании. Металлокерамические твердые сплавы характеризуются высокой твердостью, теплостойкостью и износостойкостью. Поэтому из них изготовляют режущий и буровой инструменты, их наносят на по верхность быстроизнашивающихся деталей и т. п. Твердые сплавы изготовляют на основе порошков карбидов тугоплавких металлов (WC, TiC, TaC). В качестве связующего материала применяют ко бальт. Процентное соотношение указанных материалов выбирают в зависимости от их назначения. Порошковой металлургией изготовляют алмазно-металлические материалы, характеризующиеся высокими режущими свойствами. В качестве связующего для алмазных порошков применяют металли ческие порошки (медные, никелевые и др.) или сплавы. Из жаропрочных и жаростойких материалов изготовляют детали, работающие при высоких температурах. Эти материалы должны иметь высокую жаропрочность и стойкость против окисления. Металлические сплавы на основе никеля, титана, тантала, вольфрама и других элементов удовлетворяют этим требованиям при работе до температур 850—900 °С. При более высоких температурах (до 3000°С) можно использовать тугоплавкие и твердые соединения типа оксидов, карбидов, боридов и др. Порошковую металлургию широко применяют для получения материалов со специальными "электромагнитными свойствами (постоянные магниты, магнитодиэлектрики, ферриты и т. д.). В последнее время значительно возрос объем применения так называемых компактных конструкционных материалов, получаемых из порошков самых различ ных металлов и сплавов. В связи с высокой плотностью механические свойства их практически не снижаются, а отдельные эксплуатационные свойства значительно увеличиваются. Например, спеченный алюминиевый порошок (САП) в своем составе содержит до 15% оксидов алюминия, которые в виде тонкой пленки покрывают зерна алюминия и образуют в спеченном материале непрерывный каркас. Такая структура придает материалу высокую теплостойкость. Этот материал может дли тельное время работать при температурах до 600 °С. САП по сравнению с обычным алюминием имеет более низкий температурный коэффициент. Применяют САП для изготовления компрессорных лопаток, поршней, колец для газовых турбин и т. д. Перспективно применение компактных конструкционных материалов в условиях крупносерийного и массового производствах деталей сложной конфигурации не больших размеров. В современной технологии композиционных материалов все большее место занимают волокнистые материалы, представляющие собой композицию из мягкой матрицы (основы) и высокопрочных волокон, армирующих матрицу. Материалы, упрочненные волокнами, характеризуются высокой удельной прочностью, а также могут иметь малую теплопроводность, высокую химическую и термическую стой кость и т. п. Для получения композиционных материалов используют различные волокна: проволоки из вольфрама, молибдена, волокна оксидов алюминия, бора, карбида кремния, графита и т. п. – в зависимости от требуемых свойств создава емого материала. Вопросами исследования и создания волокнистых материалов занимается новая, быстроразвивающаяся отрасль порошковой металлургии – металлургия волокна Приготовление смеси и формообразование заготовок Процесс приготовления смеси включает предварительный отжиг, сортировку порошка по размерам частиц (рассев) и смешение. Предварительный отжиг порошка способствует восстановлению оксидов и снимает наклеп, возникающий при механическом измель чении исходного материала. Отжиг проводят при температуре, рав ной 0,5 – 0,6 температуры плавления, в защитной или восстанови тельной атмосфере. Порошки с размерами частиц 50 мкм и больше разделяют по груп пам просеиванием на ситах, а более мелкие порошки — воздушной сепарацией. В металлические порошки вводят технологические при садочные материалы различного назначения: пластификаторы (па рафин, стеарин, одеиновую кислоту и др.), облегчающие процесс прессования и получения заготовок высокого качества; легкоплавкие материалы, улучшающие процесс спекания; различные летучие вещества для получения деталей с заданной пористостью. Подготов ленные порошки смешивают в шаровых, барабанных мельницах и других смешивающих устройствах.    Заготовки из металлических порошков формообразуют прессо ванием (холодное, горячее, гидростатическое) и прокаткой. При холодном прессовании в пресс-форму 2 (рис. 97, а) засы пают определенное количество подготовленного порошка 3 и прес суют пуансоном 1. В процессе прессования увеличивается контакт между частицами, уменьшается пористость, деформируются или разрушаются отдельные частицы. Прочность получаемой заготовки обеспечивается в основном силами механического сцепления частиц порошка. С увеличением давления прессования прочность заготовки возрастает. Давление распределяется неравномерно по высоте прес суемой заготовки вследствие влияния трения порошка о стенки пресс-формы, в результате чего заготовки получаются с различной прочностью и пористостью по высоте. В зависимости от размеров и сложности прессуемых заготовок применяют одно - и двустороннее прессование. Односторонним прессованием получают заготовки простой формы с отношением высоты к диаметру меньше единицы и заготовки типа втулок с отношением наружного диаметра к толщине стенки меньше трех. Двустороннее прессование (рис. 97, б) применяют для формо образования заготовок сложной формы. В этом случае требуемое дав ление для получения равномерной плотности снижается на 30 – 40%. Давление прессования зависит от требуемой плотности, формы прес суемой заготовки, вида прессуемого порошка и других факторов. Использование вибрационного прессования позволяет в десятки раз уменьшить необходимое давление. В процессе прессования частицы порошка подвергаются упругим и пластическим деформациям, в результате чего в заготовке накап ливаются значительные напряжения. После извлечения из пресс-формы заготовки размеры ее изменяются за счет упругого последействия. При горячем прессовании технологически совмещаются процессы формообразования и спекания заготовки. Температура горячего прессования составляет обычно 0,6—0,8 температуры плавления порошка. Благодаря нагреву процесс уплотнения протекает гораздо интенсивнее, чем при обычном прессовании. Это позволяет значи тельно уменьшить необходимое давление прессования. Горячим прессованием получают материалы, характеризующиеся высокой прочностью, плотностью и однородностью структуры. Этот метод применяют для таких плохо прессуемых и плохо спекаемых компо зиций, как тугоплавкие металлоподобные соединения (карбиды, бориды, силициды и т. д.). Для изготовления пресс-форм используют, как правило, графит. Низкая производительность, малая стойкость пресс-форм (10 – 12 прессовок), необходимость проведения процесса в среде защитных газов – все это ограничивает применение горя чего прессования и обусловливает его использование только в тех случаях, когда другие методы порошковой металлургии не обеспе чивают заданных эксплуатационных свойств. Гидростатическое прессование применяют для получения металлокерамических заготовок, к которым не предъявляют высоких тре бований по точности. Сущность процесса (рис. 98) заключается в том, что порошок 3, заключенный в эластичную оболочку 2, под вергают равномерному и всестороннему обжатию в специальных герметизированных камерах 1. Отсутствие внешнего трения способ ствует получению заготовок равномерной плотности и снижению требуемого давления. В качестве рабочей жидкости используют масло, воду, глицерин и др. Гидростатическим прессованием получают са мые разнообразные по форме и размерам заготовки. При газостатическом прессовании в качестве рабочей среды, создающей давле ние прессования, используют газ, нагретый до температуры спекания порошков. В этом случае процессы формообразования и спекания заготовок технологически совмещаются. Выдавливанием изготовляют прутки, трубы и профили различ ного сечения. Сущность процесса получения заготовки заключается в выдавливании порошка через калиброванное отверстие пресс-формы. В порошок добавляют пластификатор в количестве до 12 % массы порошка, улучшающий процесс соединения частиц и умень шающий трение порошка о стенки пресс-формы. Профиль изготов ляемой детали зависит от формы калиброванного отверстия пресс-формы. Полые профили получают с применением рассекателя. В ка честве оборудования используют механические и гидравлические прессы. Прокатка – один из наиболее производительных и перспектив ных способов переработки порошковых материалов. Порошок (рис. 99, а) непрерывно поступает из бункера 1 в зазор между вал ками. При вращении валков 3 происходит обжатие и вытяжка по рошка 2 в ленту или полосу 4 определенной толщины. Процесс про катки может быть совмещен со спеканием и окончательной обработкой получаемых заготовок. В этом случае лента проходит через печь для спекания, а затем снова подвергается прокатке с целью придания ей заданных размеров. Ленты, идущие для приготовления фильтров и антифрикционных изделий не подвергают дополнительной про катке. Число обжатий, необходимое для получения беспористой ленты, зависит от пластичности композиции и параметров прокатки. Прокаткой получают ленты из различных материалов (пористых, твердосплавных, фрик ционных и др.). Применяя бункеры с пере городкой (рис. 99, б), изготовляют ленты из различных материалов (двухслойные). Прокаткой из металлических порошков из готовляют ленты толщиной 0,02 – 3 мм и шириной до 300 мм. Применение валков опре деленной формы позволяет получить прутки различного профиля, в том числе и проволоку диаметром от 0,25 до нескольких миллиметров.  Рис. 99. Схема прокатки порошков Спекание и окончательная обработка заготовок Спекание проводят для повышения прочности предвари тельно полученных заготовок прессованием или прокаткой. В спрес сованных заготовках доля контакт, между отдельными частицами очень мала и спекание сопровождается ростом контактов между отдельными частицами порошка. Это является следствием протека ния в спекаемом теле при нагреве следующих процессов: восстанов ления поверхностных оксидов, диффузии, рекристаллизации и др. Протекание этих процессов зависит от температуры и времени спе кания, среды, в которой осуществляется спекание и других факторов. При спекании изменяются линейные размеры заготовки (большей частью наблюдается усадка — уменьшение размеров) и физико-механические свойства спеченных материалов. Температура спека ния обычно составляет 0,6 – 0,9 температуры плавления порошка однокомпонентной системы или ниже температуры плавления основ ного материала для композиций, в состав которых входят несколько компонентов. Время выдержки после достижения температуры спе кания по всему сечению составляет 30 – 90 мин. Увеличение времени и температуры спекания до определенных значений способствует увеличению прочности и плотности в результате активизации про цесса образования контактных поверхностей. Превышение указанных технологических параметров может привести к снижению прочности в результате роста зерен кристаллизации. Проведение спекания в условиях, когда входящий в композицию легкоплавкий компонент образует при спекании жидкую фазу, активизирует усадку и обеспечивает получение заготовок с малой или даже нулевой пористостью, с высокими физико-механическими свойствами. С этой же целью, например, применяют пропитку туго плавких материалов серебром или медью при производстве электро контактных деталей. К атмосфере спекания предъявляются требования – безокислительные условия нагрева заготовок. В большинстве случаев спека ние проводят в восстановительной атмосфере, способствующей уда лению оксидов, или в вакууме. Для спекания используют электро печи сопротивления или печи с индукционным нагревом. После спекания заготовки в ряде случаев подвергают дополни тельной обработке в целях повышения физико-механических свойств, получения окончательных размеров и формы, нанесения декора тивных покрытий и защиты поверхности детали от коррозии. Для повышения физико-механических свойств спеченных заго товок применяют следующие виды обработки: повторное прессование и спекание, пропитку смазочными материалами (антифрикционных деталей), термическую или химико-термическую обработку. Повторное прессование и спекание позволяет получать детали с более высокой плотностью. Промежуточные отжиги, снимая наклеп в зернах заготовки, способствуют дальнейшему их уплотнению при относительно небольшом давлении. Процесс повторного прессования осуществляют в тех же пресс-формах или в пресс-формах с повышен ной точностью изготовления формообразующих деталей. В производ ственных условиях, как правило, ограничиваются двукратным прессованием и спеканием. Спеченные материалы можно подвергать ковке, прокатке, штам повке при повышенных температурах. Обработка давлением позво ляет снизить пористость материалов и повысить их пластичность. Например, у спеченных заготовок вольфрама с исходной пористостью 38 – 40 % после ковки пористость снижается до 2 – 5 %, и металл приобретает пластичность, необходимую для протяжки через фильеры или прокатки. Перед прокаткой для снятия напряжений заготовки из вольфрама подвергают промежуточному отжигу при температурах выше 1200 °С. После протяжки вольфрама в проволоку диаметром 0,05 мм пористость его снижается до 1%. Пропитку заготовок обычно выполняют погружением их в мас ляную ванну с температурой 70 – 140 °С. Длительность пропитки колеблется от 15 мин до 2 ч. Степень заполнения пор при этом составляет 90 – 95 %. Более высокое заполнение пор маслом дости гается при применении вакуумной пропитки. Основными видами термической обработки являются отжиг и закалка. Опера цию отжига используют для повышения технологических свойств при производстве деталей из тугоплавких металлов. Отжиг снижает прочностные характеристики и в несколько раз повышает пластичность материала, что облегчает дальнейшую обработку давлением (ковка, протяжка, прокатка и т. д.). Наличие пор в материалах делает их чувствительными к окислению при нагреве и к коррозии при попадании закалочной жидкости в поры при закалке. В качестве охлаждающих сред необхо димо выбирать жидкости, не представляющие опасности с точки зрения коррозии в процессе хранения и эксплуатации закаленных деталей. В некоторых случаях детали из железного порошка подвергают науглероживанию методами химико-термической обработки — нагреву в ящиках с карбюризатором или в газовой на углероживающей атмосфере. Процесс насыщения углеродом протекает значительно быстрее вследствие проникания газов внутрь пористого тела. Для повышения износостойкости деталей применяют операцию сульфидирова-ния; для придания спеченным заготовкам необходимых размеров и формы кали бровку, протягивание, штамповку и обработку резанием. Калибровка позволяет получать детали высокой точности. Эту сперадию про водят в специальных пресс-формах или приспособлениях. Перед калибровкой заго товки должны иметь размеры на 0,5—1 % больше (меньше для внутренних поверх ностей) окончательных. Большая степень деформации при калибровке может зна чительно повысить прочность и снизить пластичность деталей. Поэтому после ка либровки применяют дополнительное спекание или отжиг.  Рис. 100. Схема калибровки подшипников скольжения Рассмотрим схему последовательных операций калибровки подшипников сколь жения на автоматическом прессе (рис. 100). Специальный захват устанавливает подшипник 3 над отверстием калибрующей матрицы 4 (положение I), Затем напра вляющая часть центрального стержня 2 входит во внутреннюю часть подшипника (положение II) и верхний пуансон 1 вдавливает подшипник в матрицу 4 (положе ние III). После этого центральный стержень продвигается вниз и его калибрующая часть проходит через подшипник (положение IV). Этим осуществляется калибровка внутреннего и наружного диаметров. Для обеспечения калибровки по высоте ниж ний 5 и верхний 1 пуансоны продолжают движение навстречу друг другу до задан ного предела (положение V). Затем нижний пуансон отводится вниз, а центральный стержень вверх, и верхний пуансон 1 при дальнейшем своем ходе проталкивает под шипник из матрицы вниз (положение VI), после этого цикл повторяется. Такое по следовательное расчленение деформаций на ряд операций позволяет снизить усилие калибровки в 2 – 3 раза, в сравнении с калибровкой, при которой деформация про изводится почти одновременно. Предварительная пропитка заготовок маслом зна чительно облегчает процесс. |