Курсовая работа по прикладной механике и деталям машин. приклад курсач. Курсовой проект по прикладной механике является самостоятельной работой студента, завершающей изучение этой дисциплины. В процессе разработки проекта применены

Скачать 1.73 Mb. Скачать 1.73 Mb.

|

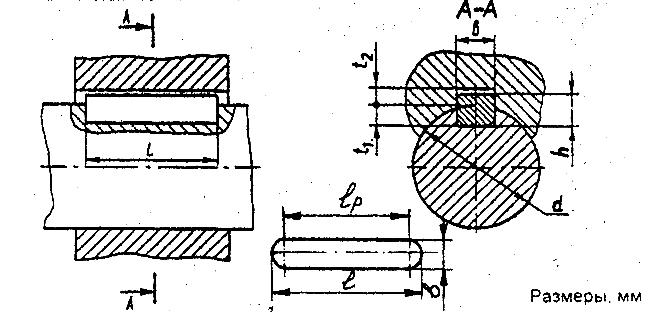

11 Выбор шпонок и проверка шпоночных соединений на прочностьВ соответствии с заданием на курсовой проект конструкции редуктора применено три шпоночных соединения: зубчатое колесо - вал и выходные участки быстроходного и тихоходного валов для крепления элементов открытых передач и полумуфты.  Рисунок 21 – Шпоночное соединение Выбор сечения шпонки осуществляется по диаметру вала d (таблица Б.12). Длина шпонки выбирается на 5...10 мм короче длины ступицы сопрягаемой с валом детали из стандартного ряда. Выбранная шпонка проверяется на смятие по условию прочности  , (11.1) , (11.1)где  - расчетное напряжение смятия, МПа, определяемое по формуле - расчетное напряжение смятия, МПа, определяемое по формуле (11.2) (11.2)где Tp - вращающий момент, Н·мм, передаваемый валом, определяется по формуле Tp=Ti, (11.3) где Ti– вращательный момент на соответствующем валу; Кп– коэффициент пиковой нагрузки; d, h, b, t1 - размеры соединения, мм, [1.c.73,таблица Б.12]; 1р - расчетная длина шпонки, мм, lp = l - b; - исполнение 1 lp = lшп – исполнение 2 l = lшп = lуч.вала- (5…10)  допускаемое напряжение смятия, которое для стальной ступицы равно 80 ... 120 МПа. допускаемое напряжение смятия, которое для стальной ступицы равно 80 ... 120 МПа.Расчет шпонки на выходном участке тихоходного вала. Шпоночные соединения подбираются по диаметру вала, на котором они установлены. Размеры шпонки, установленной на тихоходном валу, определяются по диаметру выходного участка вала dв2 = 60 мм. Шпонка 18x11. b = 18 мм – ширина шпонки; lp = 62 мм – расчетная длина шпонки; l = 80 мм – длина шпонки; t1 = 7 мм – глубина паза вала; h = 11 мм – высота шпонки. Проверочный расчет шпонки на смятие  = 2· = 2· /(60·(11-7)·62) =111,34 МПа. /(60·(11-7)·62) =111,34 МПа.111,34≤120 – условие выполняется; действительное напряжение смятия меньше допускаемого. Значит, выбранная шпонка работоспособна. Расчет шпонки под ступицей зубчатого колеса Для диаметра тихоходного вала под колесом dк = 75 мм выбираем размер шпонки. Шпонка 20x12 b=20 мм - ширина шпонки; lp=80 мм – расчетная длина шпонки; l= 100 мм - длина шпонки; t1=7,5 мм – глубина паза вала; h=12 мм – высота шпонки.  = 2· = 2· /(75·(12-7,5)·80) =61,36 МПа. /(75·(12-7,5)·80) =61,36 МПа.61,36≤120 видим, что действительное напряжение смятия меньше допускаемого. Значит, выбранная шпонка работоспособна. Расчет шпонки на выходном участке быстроходного вала. Размеры шпонки, установленной на быстроходном валу, определяются по диаметру выходного участка вала dв1=40 мм. Размеры шпонки 10x8. lшп=50 мм lp = 38 мм b = 12 мм h = 8 мм t1 = 5 мм. Выполним проверочный расчет шпонки на смятие:  = 2· = 2· /(40·(8-5)·38) =75,67 МПа. /(40·(8-5)·38) =75,67 МПа.75,67≤120 видим, что действительное напряжение смятия меньше допускаемого. Значит, выбранная шпонка работоспособна. 12 Конструирование корпуса. Выполнение чертежа общего вида редуктораПеред сборкой редуктора внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов. На ведущий вал насаживают шарикоподшипники, предварительно нагретые в масле до 80 – 100 0С. В ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку и устанавливают шарикоподшипники, предварительно нагретые в масле. Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса жидким стеклом. Для центровки устанавливают крышку на корпус с помощью двух штифтов; затягивают болты, крепящие крышку к корпусу. После этого на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников. Перед постановкой сквозных крышек в проточки закладывают манжеты. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами. Далее на выходной участок ведущего вала в шпоночную канавку закладывают шпонку, устанавливают шкив и закрепляют его торцовым креплением. Затем ввертывают пробку маслосливного отверстия с прокладкой. Заливают в корпус масло и завинчивают пробку-отдушину. Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями. Корпус служит для закрепления в нем деталей редуктора и защиты зубчатых колес и подшипников от грязи. Корпус редуктора - разъемный, состоящий из литых чугунных картера и крышки. Крышка корпуса крепится к основанию болтами с наружной шестигранной головкой и гайками. Для облегчения разъединения крышки с корпусом редуктора во фланце крышки предусмотрены два отверстия для отжимных болтов. В верхней части крышки корпуса расположена пробка-отдушина, служащая для сообщения внутренней полости корпуса с внешней средой и предотвращения, таким образом, повышения давления внутри редуктора. Для слива загрязненного продуктами износа масла в корпусе редуктора предусмотрено сливное отверстие, закрываемое пробкой. Под пробку установлена уплотняющая прокладка из паронита. Уровень масла проверяют маслоуказателем в виде пробок. Для подъема и транспортировки редуктора предусмотрены проушины на крышке корпуса. Габаритные размеры корпуса определяются размерами расположенных в нем зубчатых колес и подшипников. Конструктивные размеры элементов корпуса редуктора приведены ниже: Толщина стенки корпуса редуктора:  (12.1) (12.1) мм. мм.Принимаем  мм. мм. Толщина крышки :  мм. (12.2) мм. (12.2) мм. мм.Принимаем  мм. мм. Диаметр стяжных болтов:  мм. (12.3) мм. (12.3) Толщина фланца:  мм мм Ширина фланца: Bфл=2,25∙dст Bфл =2,25∙12=33 мм Толщина фундаментного фланца: 13 Выбор посадокТ а б л и ц а 19 – Рекомендуемые посадки для соединений

14 Выбор смазкиСмазывание зубчатых зацеплений и подшипников уменьшает потери на трение, предотвращает повышенный износ и нагрев деталей, а также предохраняет детали от коррозии. Снижение потерь на трение обеспечивает повышение КПД редуктора. По способу подвода смазочного материала к зацеплению различают картерное и циркуляционное смазывание. Картерное смазывание осуществляется окунанием зубчатых колес в масло, заливаемое внутрь корпуса. Это смазывание применяют при окружных скоростях в зацеплении зубчатых передач до v =12 м/с. При большей скорости масло сбрасывается центробежной силой. Смазку зубчатого колеса осуществляем картерным способом. Кинематическая вязкость масла u40=50 Это вязкости соответствует масло И-Г-А ГОСТ 1013-76. Контроль уровня масла, находящегося в корпусе редуктора, производят с помощью щупа. Так как для нашего случая величина окружной скорости в зацеплении зубчатых колес V меньше 2,5 м/с то подшипники смазываются «консистентной смазкой». Объем масла V определяем из расчета: V= (0,2…0,5)∙Рдв.тр., (12.4) V=(0,2…0,5)∙7,682=(1,54….3,84) л. Выбираем V=3 л. Определим высоту уровня масла:  (12.5) (12.5) (12.5.1) (12.5.1) ЗаключениеВ первой части данного курсового проекта приведены расчеты, связанные со структурным и кинематическим анализом, силовым исследованием рычажного механизма. Определены линейные и угловые скорости и ускорения точек механизма, усилия действующие на звенья механизма и реакции в кинематических парах, уравновешивающий момент – момент сопротивления на валу кривошипа  . .Мощность на ведущем валу рычажного механизма для заданного положения ведущего звена 1 (кривошипа OA)  кВт. кВт.Во второй части курсового проекта выполнены расчеты основных параметров редуктора и определена техническая характеристика привода: 1) Номинальная мощность.  2) Номинальный вращающий момент на выходе.  3) Номинальная частота вращения на выходе.  4) Общее передатачное число.  5) Общий КПД.  6) Срок службы.  Список использованных источниковЖуравлева С. Н., Сутокский В. Г., Детали машин и основы конструирования. Проектирование привода общего назначения: учеб.-метод. пособие. – Краснодар: Изд. ФГБОУ ВПО «КубГТУ», 2013. – 79 с. Смелягин А.И. Теория механизмов и машин: учеб. пособие для бакалавров. – 2-е изд., перераб. и доп. – М.: Юрайт, 2013. – 351 с. Тимофеев Г.А. Теория механизмов и машин: учеб. пособие для бакалавров. – 2-е изд., перераб. и доп. – М.: Юрайт, 2013. – 351 с. Курсовое проектирование деталей машин на базе графических систем: учеб. пособие / П.Н. Учаев [и др.]; под общ. ред. проф. П.Н. Учаева. – Старый Оскол: ТНТ, 2013. – 426 с. Мевша Н.В., Вербицкий В.В., Юнин В.В. Техническая механика часть 2: учеб.-метод. Пособие / Кубан. гос. технол. ун-т. – Краснодар: Изд ФГБОУ ВО «КубГТУ», 2019. – 67 с Приложение |