2022_СМ_Конспект лекций_Иванова ИВ. Лекция 1. Неплавящиеся электроды для дуговой сварки общие сведения о неплавящихся электродах

Скачать 1.75 Mb. Скачать 1.75 Mb.

|

Состав сварочных плавленых флюсов, %

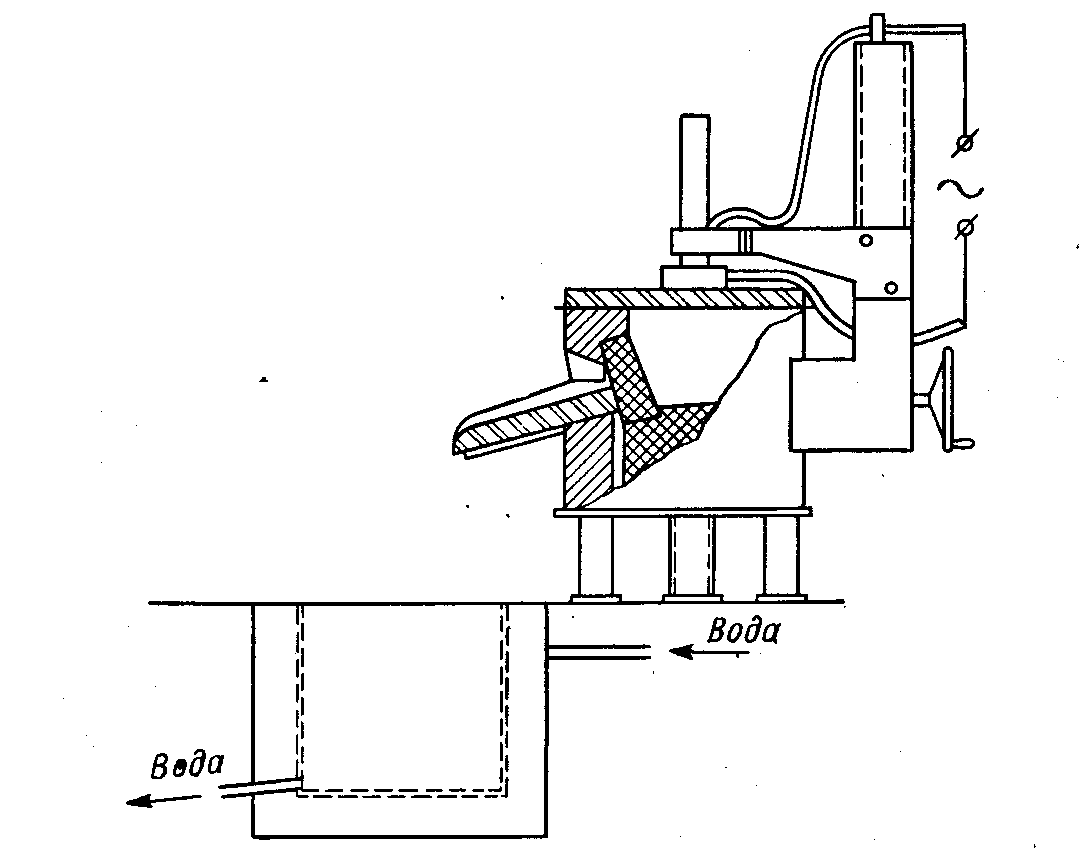

Преимущества плавленых флюсов: - равномерность флюса по химическому составу; - высокая механическая прочность, что облегчает транспортировку. - относительно высокая влагоустойчивость. Основным недостатком плавленых флюсов является то, что он не может содержать легирующих элементов в чистом виде, т.к. в процессе выплавки они неизбежно окисляются. Легирование плавленными флюсами происходит путем восстановления элементов из окислов, находящихся во флюсе 4.4. Керамические флюсы Керамические флюсы представляют собой механическую смесь различных природных материалов и ферросплавов. Используются флюсы марок АНК-35 (для сварки низкоуглеродистых сталей низкоуглеродистой проволокой Св-08 и Св-08А), АНК-46 (для сварки низкоуглеродистых и низколегированных сталей), АНК-47 и АНК-30 (для сварки швов высокой хладостойкости), АНК-45 (для сварки высоколегированных сталей), АНК-40, АНК-18, АНК-19 (для наплавочных работ низкоуглеродистой сварочной проволокой Св-08 и Св-08А). Преимущества керамических флюсов. Технология изготовления керамических флюсов позволяет вводить в состав легирующие и микролегирующие добавки, что обеспечивает керамическим флюсам высокую универсальность. В связи с этим керамические флюсы находят все большее применение для сварки высоколегированных сталей и сплавов, а также для наплавки поверхностных слоев с особыми свойствами. Недостатки керамических флюсов: - трудность получения равномерного химического состава (т.к. вследствие разных плотностей отдельных составляющих может произойти их сеперация); - малая механическая прочность флюса и низкая влагостойкость. 4.5. Флюс-пасты В настоящее время при аргоно-дуговой сварке цветных металлов широко применяются флюс-пасты серии ТФА, разработанные в Ташкентском государственном техническом университете, а также ФА, ИЭС и другие. Отличаясь высоким поверхностным натяжением флюс при сварке способствует уменьшению провисания корня шва, что исключает необходимость применения формирующих подкладок. Флюсы серии ТФА модифицируют сварной шов за счет микролегирования и защищают сварочную ванну тонкой пленкой шлака. К флюс-пастам предъявляются следующие требования: 1. Флюс в расплавленном состоянии должен обладать высоким поверхностным натяжением (это обеспечивает качественное формирование корня шва). 2. При использовании флюса в виде пасты он должен обеспечивать прочное сцепление с поверхностью полуфабрикатов. 3. После сварки остатки флюс-пасты и шлака должны легко смываться в проточной воде. 4. Флюс должен быть не гигроскопичен. 5. Остатки флюса не должны снижать коррозионностойкость металла. Для устойчивого горения дуги, эффективной защиты тыльной стороны сварочной ванны и улучшения формирования корня шва флюс-пасты, наносят на обратную сторону соединяемых деталей. Флюс-пасты наносят тонким равномерным слоем шириной 8-10 мм кисточкой или поролоновым валиком возле соединяемых кромок. Сварку осуществляют после полного испарения пастообразующей жидкости. 4.6. Флюсы для газопламенной обработки металлов При газопламенной обработке металлов, при их нагревании они энергично вступают в реакцию с кислородом окружающего воздуха или сварочного пламени, образуя окислы, которые имеют более высокую температуру плавления, чем металл. Окислы покрывают расплавленного металла тонкой пленкой и этим сильно затрудняют сплавление свариваемых кромок, засоряют металл шва окисными включениями. Последнее обстоятельство наиболее ярко выражено при сварке чугуна, цветных металлов и высоколегированных сталей. Для защиты расплавленного металла от окисления и удаления образующихся окислов применяют сварочные флюсы или пасты. Флюсы предварительно нанесенные на присадочную проволоку и кромки свариваемого металла, а также доставляемые в сварочную ванну, при нагревании расплавляются и образуют легкоплавкие шлаки, всплывающие на поверхность жидкого металла. Пленка шлаков покрывает поверхность расплавленного металла, защищая его от окисления. Расплавленный флюс способен также удалять из жидкого металла шва образовавшиеся окислы, растворяя их и образую с ними химические соединения. Таким образом, флюс очищает расплавленный металл от окислов и тем самым улучшает качество сварного шва. Составы флюсов выбирают в зависимости от вида и свойства свариваемого металла. Флюс должен быть подобран таким образом, чтобы он плавился раньше свариваемого металла, хорошо растекался по шву, не оказывал влияния на металл шва и полностью удалял образующиеся при сварке окислы. Наибольшее распространение при газовой варке в качестве флюса находит бура, борная кислота, кремнекислота и ряд других веществ. Для газовой сварки алюминиевых сплавов применяются специально разработанные флюсы (чаще всего АФ-4а; ТФА-13, и другие). 4.7. Технологический процесс изготовления плавленых флюсов Сварочные плавленые флюсы изготовляют в соответствии с требованиями нормативно-технической документации (НТД) на флюс конкретной марки по технологическому процессу, разрабатываемыми предприятием-изготовителем с учетом существующих на этом предприятии условий производства. К изготовлению флюсов допускаются лица, прошедшие профессиональное обучение и аттестацию на право работы по специальности. Технологический процесс изготовления плавленых флюсов. Технологический процесс изготовления плавленых флюсов представляет собой комплекс технологических операций, выполняемых в определенной последовательности. 1) Складирование и хранение исходных материалов. Материалы, поступившие на предприятие—изготовитель флюсов, должны храниться раздельно по партиям в условиях, регламентированных НТД на материалы. Условия хранения должны исключать возможность обезличивания, смешивания материалов различных наименований, марок и партий, их загрязнения или изменения физико-химических свойств. Партия материала, находящаяся на хранении, должна иметь сертификат, удостоверяющий его качество и соответствие НТД. 2) Входной контроль материалов. При поступлении каждой новой партии материала на предприятие служба технического контроля должна выполнить входной контроль в следующем объеме: проверить соответствие оформления в содержания сопроводительного сертификата, вида поставки, упаковки и маркировки требованиям НТД на данный материал, проверить визуально его внешний вид и выполнить контрольный химический анализ материала. Отбор проб, их подготовку и анализ следует проводить в соответствии с требованиями НТД на данный материал. Результаты входного контроля должны регистрироваться службой технического контроля в специальном журнале регистрации продукции. Рекомендуется вести журнал по каждому материалу в отдельности. При отрицательных результатах входного контроля хотя бы по одному показателю качества следует выполнить повторное испытание в соответствии с правилами, регламентированными НТД на данный материал. Обычно повторно проверяют только тот показатель качества материала, который не соответствует требованиям НТД. При отрицательном результате после повторной проверки возможность использования материала в производстве решается в установленном порядке технологической и контрольной службами предприятия—изготовителя флюса. 3) Запуск материалов в производство. Запускать материалы в производство следует строго по партиям. Не рекомендуется начинать расходование следующей партии материала до полного израсходования предыдущей. Каждую партию материала данной партии, направляемую в цех—изготовитель флюса, следует сопровождать документом (сопроводительной картой, паспортом или копией сертификата), в котором должно быть указано наименование материала, марка, обозначение НТД, номер сертификата, номер партии (плавки), количество отправляемого материала. Кроме этого, в документе на первую порцию (часть партии материала), отправляемую в цех, должны быть указаны все показатели качества по данным сертификата предприятия — изготовителя материала. Допускается не оформлять документ на последующие порции материала, если на маркировке тары содержатся наименование, марка и номер партии материала в полном соответствии с маркировкой тары первой порции. Каждая партия (порция партии) исходного сырья должна быть принята службой технического контроля цеха — изготовителя флюса путем проверки сопроводительной документации, соответствия оформления и содержания документации, упаковки, маркировки тары, а также внешнего вида материала требованиям НТД на материалы. Сведения о поступившем материале должны быть внесены планово-диспетчерской службой в журнал регистрации материалов. В дополнение к этому в соответствии с НТД на данный материал следует сделать отбор проб и выполнить химический анализ на содержание элементов соединений. Материал может быть допущен в производство службой технического контроля цеха—изготовителя флюса при полном соответствии качества материала требованиям НТД на данный материал. Заключение службы технического контроля цеха по запуску материалов в производство должно быть занесено в журнал. 4) Подготовка материалов. Цель подготовки материалов состоит в получении однородной по составу шихты для выплавки флюса. Влажность материалов, подготовленных к загрузке в расходные бункера, должна быть не более 1 %. Продолжительность сушки материала устанавливается технологической службой в зависимости от типа оборудования. Для размола кусковых материалов могут быть использованы мельницы тонкого измельчения любого типа: шаровые и стержневые периодического и непрерывного действия, вибрационные и т. п. Просев материалов следует выполнять на вибрационных или ротационных ситах через металлические сетки по ГОСТ 3826—82, ГОСТ 3306—70 с размером ячейки 1 — 10 мм. Просушенные шихтовые материалы хранят в расходных бункерах дозировочного отделения, причем для каждого из материалов предназначен отдельный бункер. 5) Составление и подготовка шихты. Составление шихты предусматривает выполнение следующих операций: расчет состава шихты; составление рецепта; дозировку компонентов по рецепту; смешение компонентов. Состав шихты рассчитывают в соответствии с регламентируемым НТД химическим составом флюса марки АН-348-А и химическим составом компонентов (по результатам контрольного анализа), предназначенных для изготовления данной партии флюса. По результатам расчета состава шихты должен быть составлен рецепт шихты на одну плавку флюса. Расчет состава шихты, составление рецепта шихты на одну плавку и одну порцию следует выполнять в специальном рецептурном журнале. Каждый расчет должен быть подписан технологом с указанием даты, а рецепту присваивают порядковый номер. Взвешенная по рецепту шихта на одну плавку должна быть перемешана в смесителе, обеспечивающем получение однородной по цвету и внешнему виду шихты. 6) Загрузка шихты в печь. Подготовленную на каждую плавку шихту загружают в приемный бункер флюсоплавильной установки, откуда с помощью вибрационных, шнековых устройств или каким-либо другим механическим путем ее подают в плавильное пространство. Доза шихты, одновременно подаваемой в печь, определяется в зависимости от количества в шихте материалов, разлагающихся при нагреве с выделением значительного количества газообразных веществ и вместимостью печи. При правильной загрузке должно обеспечиваться спокойное расплавление шихты без выбросов, выплесков и образования спекшейся корки над расплавом. 7) Выплавка флюса. Плавка флюса является наиболее ответственной операцией в технологическом процессе изготовления плавленых флюсов и предусматривает выполнение следующих операций: подготовку печи к работе; пуск печи и подбор режима выплавки; подачу шихты в ванну печи; расплавление шихты; выдержку расплава до готовности; установление готовности расплава к выпуску. В процессе плавки может быть осуществлено рафинирование расплава с целью снижения в готовом флюсе содержания серы и фосфора. Уменьшение содержания серы во флюсе достигается за счет ее окисления по реакции S+O2=SO2 ↑ Повышения окислительного потенциала расплава можно добиться за счет тщательного перемешивания материалов с большим содержанием серы с материалами, имеющими высокую окислительную способность. Применение указанных мер позволяет снизить содержание серы во флюсе с 1,5 до 0,15%. Снижение содержания фосфора во флюсе достигается за счет его восстановления из рудоминеральных материалов по реакции 2Р2О5 + 5С = 4 [Р] ↓ + 5СО2 ↑ Одновременно с фосфором происходит частичное восстановление железа, марганца, кремния, которые образуют так называемые металлические корольки, осаждающиеся на дно печи в виде металлического осадка, периодически удаляемого по мере его накопления. Интенсификации перевода фосфора из шлака в металлический осадок способствуют перегрев расплава и его дополнительное раскисление, обеспечиваемое за счет введения раскислителей как в состав шихты, так и на зеркало расплава при его выдержке. Строение зерен, получаемых при сливе флюса (стекловидное, пемзовидное, стекло-пемзовидное), определяется степенью перегрева флюсового расплава, его раскисленностью и технологией слива расплава в воду. Пемзовидное строение зерен получается при определенном перегреве расплава флюса, обеспечиваемом либо за счет применения повышенных параметров режима при выдержке расплава, либо за счет его дополнительного раскисления. Более интенсивно образование пемзовидного строения зерен происходит при сливе расплава в подогретую воду. 8) Выпуск флюса из печи и его грануляция. Выпускать флюс из печи следует непрерывно равномерной струей через верхний сливной носок. Расплав сливают в приемную корзину, установленную в грануляционный бассейн, наполненную водой до специальной отметки.  Рис. 4.1. Электрическая печь для плавки флюса с баком для грануляции по мокрому способу. Грануляционный бассейн должен иметь объем, превышающий не менее чем в 5 раз объем флюса после слива расплава одной плавки. В состав грануляционного устройства должны входить напорный насос, обеспечивающий создание давления воды в грануляционной системе не менее 4,9·105 Па, насадка для формирования струи воды, гранулирующей флюс, и направляющее устройство, обеспечивающее изменение направления струи воды в вертикальной и горизонтальной плоскостях. При сливе расплава струя воды должна подаваться в место встречи струи расплава с поверхностью воды в приемной корзине, но не на струю расплава. Если при начале слива расплава пемзовидных флюсов наблюдаются единичные хлопки, представляющие собой мелкие слабые взрывы, слив расплава следует прекратить и продолжить его разогрев. Слив и выгребание разогретых осадков расплава из тигля печи в воду запрещается. Удаление осадков допускается только в специальную изложницу. После окончания слива расплава корзину с флюсом переносят из бассейна на специальную площадку, предназначенную для стока воды. 9) Сушка флюса. После мокрой грануляции для естественного удаления основной массы воды флюс отстаивается и высушивается в специализированном оборудовании, обеспечивающем удаление воды до влажности, не превышающей 0,05—0,1 %. Длительность операции отстоя флюса не должна превышать 8 ч. Сушка флюса может осуществляться в камерных электропечах. При этом флюс должен быть загружен на противни из жаростойкой стали 20Х20Н14С2, 20Х23Н18, 10Х23Н18 или других с температурой начала интенсивного окалинообразования в воздушной среде не ниже 1000 °С. Высота слоя флюса на противнях не должна превышать 100—150 мм. Камерные электропечи должны обеспечивать нагрев стекловидных флюсов до температуры 350—400ºС и пемзовидных до 350—500°С и удаление паров воды из рабочего пространства. Печи также должны быть оборудованы приборами, регистрирующими температуру и продолжительность сушки флюсов. Просеивают флюсы на вибрационньтх, осуществляющих частичное измельчение и сортировку зерен по размерам согласно НТД на конкретную марку флюса. Мелкую и крупную фракции, не соответствующие требованиям НТД, возвращают на переплав или доизмельчение. Строение и цвет, размер зерен и объемная масса сварочных плавленых флюсов приведены в таблице 4.2 Таблица 4.2 Строение, цвет, размер зерен и объемная масса сварочных плавленых флюсов

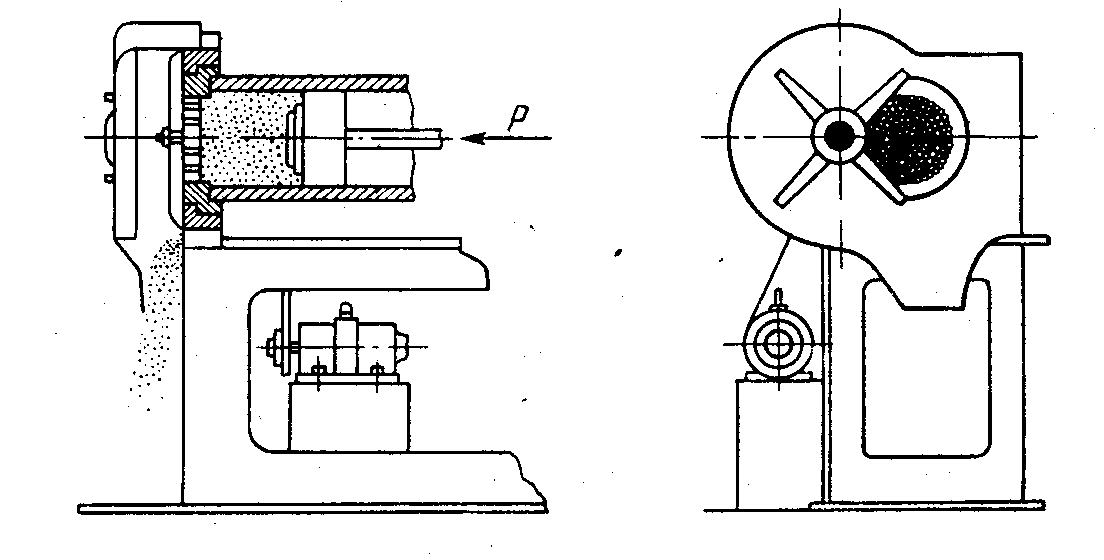

Годную фракцию для удаления металлических включений, попавших в флюс во время грануляции, сушки и рассева, подвергают магнитной сепарации. Конструкции магнитных сепараторов и место их установки должны обеспечивать удаление слабомагнитных «корольков» металла из обрабатываемого флюса. 10) Усреднение партии флюса. После сушки, рассева и магнитной сепарации, усреднение осуществляют в специальных емкостях сегментного типа, в которых флюс собирается в количестве, необходимом для формирования партии. 11) Определение качества партии флюса. 12) Упаковка флюса. Флюс может быть упаковав в пятислойные бумажные мешки (по ГОСТ 2226—75), полиэтиленовые мешки (по ГОСТ 17811—78) из пленки толщиной не менее 0,15 мм, металлические барабаны (по ГОСТ 5044—79), ящики типов П-1 и П-2 (по ГОСТ 2991—85), в пакеты (по ГОСТ 21929—76), крепящиеся на универсальных поддонах (по ГОСТ 26381—84). Мешки должны быть защиты машинным способом или запаяны. Масса одного грузового места при упаковке в мешки не должна превышать 20 кг. Масса флюса, упакованного в металлический барабан, не должна превышать 50 кг, в ящики типа П-1 и П-2 —60 кг и в пакеты —1 т. Каждая партия флюса должна сопровождаться сертификатом, удостоверяющим соответствие флюса требованиям ИТД с указанием: наименования или товарного знака завода-изготовителя; марки флюса; номера НТД; номера партии и даты ее изготовления; массы нетто партии; результатов приемосдаточных испытаний; дополнительных технологических рекомендаций; гарантийного срока хранения. 4.8. Технологический процесс изготовления керамических флюсов Керамические флюсы представляют собой механическую смесь различных природных материалов и ферросплавов. Технология изготовления керамических флюсов идентична с технологией изготовления покрытых электродов: - Полученную массу (измельчают) гранулируют - Сушат, (20-24 часа) - Прокаливают при температуре 150-4000С в течение 3-4 часов. - Просеивают для получения частиц зерен определенного размера. Частицы сухой смеси компонентов могут скрепляться спеканием при повышенных температурах без расплавления. Полученные комки гранулируют до необходимого размера (так называемые спеченные флюсы).  Рис. 4.2. Гранулятор для изготовления керамических флюсов Существует несколько способов грануляции сырой массы. -Первый способ. заключается в разливе сырой массы на металлический лист. После того как она засохнет, ее дробят и просеивают. В этом случае выход годного флюса очень низкий, получается много отходов. Этот способ применяется в лабораторных условиях. -Второй способ. применяется в индивидуальном или мелкосерийном производстве, для получения значительно большего выхода годного флюса, сырую массу протирают через сито с определенной сеткой. -Третий способ. применяется в массовом производстве. Для изготовле-ния гранулированной крупки из приготовленной массы применяют меха-низированные устройства (грануляторы) различных конструкций). 4.9. Технология изготовления флюс-пасты Флюс-пасты представляют собой смесь компонентов и пастообразующей жидкости. В качестве пастообразующей жидкости используют: воду, ацетон, спирт, скипидар, растворитель и др. Чаще всего для приготовления флюс-пасты используют этиловый спирт. Так как он обладает быстрой испаряемостью, не ядовит и сравнительно доступен. Последовательность операции изготовления флюс-пасты: прокалка компонентов; просеивание компонентов; взвешивание компонентов по рецептуре; перемешивание компонентов; замешивание компонентов на пастообразующей жидкости. Хранение и контроль флюс-пасты. Флюс-пасты хранятся в герметично закрытой стеклянной или пластмассовой таре. На этикетках должны указываться сроки хранения и даты изготовления флюс-паст. Влажность флюса используемого при сварке не должна превышать указанного в паспорте флюса. Каждую партию флюса проверяют на химический и гранулометрический составы. Лекция № 5. Газы и жидкости, применяемые в сварочном производстве План: 5.1. Кислород 5.2. Общие сведения о горючих газах 5.3. Ацетилен 5.4. Газы – заменители ацетилена 5.5. Карбид кальция 5.6. Инертные защитные газы 5.7. Активные защитные газы 5.1. Кислород Кислород - самый распространенный на Земле элемент. Он составляет около 50 % массы Земли, где он находится в окислах различных элементов, около 86 % массы воды в соединении с водородом и 23 % массы воздуха (21 % по объему) в смеси с азотом, аргоном и с другими газами. Кислород — бесцветный газ, без запаха, тяжелее воздуха, плотность его при нормальном давлении и комнатной температуре 1,33 кг/м3. Кислород сжижается при нормальном давлении и температуре – 182, 9˚С. Жидкий кислород прозрачен и имеет голубоватый цвет. Масса 1 л жидкого кислорода равна 1,14 кг. При испарении 1 л жидкого кислорода образуется 860 л газа. Кислород очень активен - соединяется со всеми химическими элементами, кроме инертных газов. Реакции веществ с кислородом экзотермические, идущие с выделением теплоты при высокой температуре, - это горение. При соприкосновении сжатого газообразного кислорода с маслом или жирами последние могут самовоспламеняться и вызвать пожар или взрыв. Поэтому кислородные баллоны следует тщательно предохранять от загрязнения маслом. Особенно опасны пропитанные жидким кислородом пористые горючие вещества (уголь, сажа, войлок, вата и др.), которые в этом случае становятся взрывчатыми. Одежда и волосы, будучи насыщены кислородом, легко загораются. Смеси кислорода с горючими газами, жидкостями и их парами взрывоопасны при определенных соотношениях кислорода и горючего в смеси. Получают кислород из воздуха глубоким охлаждением или из воды электролизом. В первом случае воздух в несколько приемов сжимают, каждый раз отводя выделяющуюся теплоту. После каждого цикла сжатия воздух очищают от влаги и углекислого газа. При температуре - 194,5 °С воздух становится жидким. Затем его разделяют на кислород и азот перегонкой (ректификацией), основанной на разности температур кипения жидкого азота (-196 °С) и кислорода (-183 °С). При ректификации жидкий воздух переливают в ректификационной колонне. Азот при этом испаряется и отводится через верхнюю часть колонны, а кислород сливается на ее дно. Часть его испаряется и отводится из колонны, а жидкий кислород закачивают в теплоизолированные цистерны (танки), в которых его транспортируют. К месту сварки кислород доставляют газообразным в баллонах синего цвета под давлением 15 МПа. Технический кислород выпускается по ГОСТ 5583—78 трех сортов: 1-го сорта, содержащего не менее 99,7% чистого кислорода, 2-го сорта—не менее 99,5% и 3-го сорта—не менее 99,2% (по объему); остаток в 0,3—0,8% составляют аргон и азот. Чем ниже чистота кислорода, тем хуже качество газопламенной обработки металла, особенно резки. Для получения кислорода электролизом через воду, налитую в емкость электролизера, пропускают постоянный ток. В результате на отрицательном электроде - катоде - выделяется газообразный водород, а на аноде - кислород. При этом на 1 м3 кислорода затрачивается 10...20 кВ∙А/ч электроэнергии, тогда как для получения 1 м3 кислорода глубоким охлаждением из воздуха - 0,5...1,6 кВ∙А/ч. Поэтому электролиз воды выгодно применять для получения кислорода, если используется и выделяющийся одновременно с ним водород, который может быть применен при газопламенной сварке в качестве горючего газа. При электролизе больших количеств воды водород закачивают в баллоны зеленого цвета под давлением 15 МПа. При небольшой потребности в газах выгоднее производить электролиз воды непосредственно на месте сварки. В результате прямо из электролизера кислород и водород раздельно направляются по шлангам в сварочную горелку, где они смешиваются и на выходе из сопла горелки образуют пламя. Продукт горения при этом - водяной пар, такое пламя экологически чистое. Кислород для целей сварки хранят и транспортируют в газообразном виде или в жидком состоянии. В первом случае жидкий чистый кислород, накопившийся в воздухо-распределительном аппарате, испаряют и им заполняют баллоны под давлением 150 - 165 кг/см2, создаваемым с помощью насоса или ком-прессора. К месту сварки и резки газообразный кислород можно подавать под давлением от 5 до 30 кгс/см3. Жидкий кислород хранят и транспортируют в специальных сосудах, с хорошей теплоизоляцией. При использовании для сварки и резки жидкий кислород предварительно превращают в газ. Для этого на заво-дах устанавливают газофикаторы или насосы с испарителями для жид-ого кислорода, а к рабочему месту транспортируют по трубам. 5.2. Общие сведения о горючих газах В качестве горючих газов при сварке и резке применяют ацетилен, водород, пропан, бутан, нефтяные газы, природный газ и другие горючие, а также пары бензина и керосина (табл. 5.1). Таблица 5.1 Горючие газы, применяемые при газопламенной сварке

5.3. Ацетилен Ацетилен бесцветен, обладает резким неприятным запахом, взрывоопасен: при давлении 0,15...0,2 МПа для взрыва достаточно искры или быстрого нагрева до температуры 200 °С. При температуре 530 °С разлагается со взрывом. Смеси ацетилена с кислородом и воздухом способны взрываться даже при атмосферном давлении, если содержание ацетилена в смеси с кислородом лежит в пределах 2,8—93% и в смеси с воздухом — в пределах 2,2—81 % (по объему). Присутствие окиси меди снижает температуру его самовоспламенения до 240 °С. Может реагировать с медью, образуя взрывоопасные соединения. Поэтому при изготовлении ацетиленового оборудования нельзя применять сплавы с содержанием меди более 70 %. Взрываемость ацетилена понижается при растворении его в жидкостях, особенно в ацетоне (СН3СОСН3), в одном объеме которого можно растворить 20 объемов ацетилена и еще больше, если увеличить давление и уменьшить температуру. Поэтому к месту сварки ацетилен доставляют в стальных баллонах, заполненных пористой массой (например, древесным активированным углем с размером частиц 2...3 мм). Эту массу пропитывают ацетоном, в котором под давлением 1,9 МПа растворен ацетилен. Взрывы ацетилена обладают большой разрушительной силой, поэтому при использовании его необходимо строго соблюдать правила техники безопасности. Длительное вдыхание технического ацетилена вызывает головокружение и даже отравление. Ацетилен получают из карбида кальция СаС2, воздействуя на него водой в ацетиленовых генераторах. Идет реакция СаС2 + 2Н2О = С2Н2 + Са(ОН)2. Реакция эта экзотермическая, нужно принимать меры для предупреждения перегрева ацетилена, иначе возможен взрыв. Теоретически для разложения 1 кг карбида кальция требуется 0,562 кг воды. При этом получается 0,406 кг ацетилена и 1,156 кг гашенной извести. Гашеная известь (шлам) используется в строительстве. Из карбида кальция в ацетилен переходят вредные примеси, загрязняющие ацетилен: сероводород, аммиак, фосфорный водород, кремнистый водород. Эти примеси могут ухудшать свойства наплавленного металла и поэтому удаляются из ацетилена промывкой в воде и химической очисткой. Особенно нежелательна примесь фосфористого водорода, содержание которого более 0,7% в ацетилене повышает взрывоопасность последнего. В настоящее время разработаны и применяются в промышленности новые способы получения ацетилена: термоокислительным пиролизом природного газа в смеси с кислородом; разложением жидких углеводородов (нефти, керосина) действием электродугового разряда. Ацетилен обеспечивает наибольшую температуру пламени (до 3200 °С). Поэтому он чаще остальных газов применяется при всех видах газопламенной обработки. 5.4. Газы — заменители ацетилена. Для сварки и резки металлов применяют также горючие — заменители ацетилена. При сварке необходимо, чтобы температура пламени примерно в два раза превышала температуру плавления металла. Поэтому газы-заменители, поскольку температура их пламени ниже, чем у ацетилена, обычно используют при сварке металлов с более низкой температурой плавления, чем сталь (чугуна, алюминия и его сплавов, латуни, свинца), при пайке и т.п. При замене ацетилена другими газами требуемое их количество можно примерно определить с помощью коэффициента замены: отношения объема газа-заменителя Vгаза к объему ацетилена Vс2н2, при условии, что оба эти объема обеспечивают одинаковое количество теплоты, вводимое при сварке в металл в единицу времени (одинаковую эффективную тепловую мощность Qэф): Кз= Vгаза/ Vс2н2, при Qэф=const. Вследствие более низкой температуры пламени применение газов-заменителей при сварке ограничено. Некоторые газы и жидкие горючие (например, нефтяной газ, пропан, керосин) для получения высокотемпературного пламени требуют по сравнению с ацетиленом большего удельного расхода кислорода. Низкокалорийные газы-заменители ацетилена неэкономично транспортировать в баллонах под высоким давлением на значительные расстояния. Такие газы следует использовать на предприятиях в тех районах, где эти газы имеются в достаточном количестве и могут додаваться к местам сварки и резки по трубопроводам. Водород в нормальных условиях - один из самых легких газов, он в 14,5 раз легче воздуха, бесцветен, не имеет запаха, с кислородом и воздухом образует взрывчатые смеси - гремучий газ, чем опасен. Метан - газ без цвета и без запаха, при концентрации в воздухе 5...15 % взрывоопасен, является главной составляющей частью большинства природных или попутных при добыче и переработке нефти и каменного угля горючих газов. Пропан — бесцветный газ с резким запахом, получаемый при переработке нефтепродуктов. Так же получают и бутан - газ без цвета и без запаха, сжижающийся при температуре 0 °С, взрывоопасный при его содержании в воздухе 1,5...8,5 %. Для сварки применяют чаще всего смесь пропана с бутаном, которую получают как побочный продукт переработки нефти. Пропан, бутан и их смесь подают к месту сварки в стальных баллонах в жидком состоянии под давлением 1,6 МПа. Нефтяной и пиролизный газы получают при переработке нефти и нефтепродуктов. Они похожи по составу и свойствам, которые могут изменяться в широких пределах в зависимости от состава исходных продуктов. Бесцветны, могут обладать запахом сероводорода. К месту сварки подаются очищенными от смолистых примесей и сероводорода в баллонах красного цвета под давлением в 15 МПа, в сжиженном виде или по трубопроводам. Коксовый газ бесцветен, с запахом сероводорода (тухлых яиц). Получают его при выработке кокса из каменного угля. Может содержать ядовитые цианистые соединения. Для сварки применяют после очистки от сероводорода и смолистых веществ. Жидкие горючие, бензин и керосин, доступнее, дешевле и безопаснее горючих газов. В пар они превращаются непосредственно в сварочных горелках при подогреве специальным пламенем, что усложняет конструкцию горелок. Бензин для сварки предпочтительнее использовать с низким октановым числом. Применение этилированного бензина запрещено. Керосин нужно применять осветительный, предварительно профильтровав его через войлок и кусочки едкого натра NаОН для очистки от механических частиц, смолистых веществ и воды. Главное значение при газопламенной обработке и особенно сварке имеет температура пламени, которую эти газы могут обеспечивать при сгорании в кислороде. Этим определяются области применения различных газов при сварке (табл. 5.2). | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||