2022_СМ_Конспект лекций_Иванова ИВ. Лекция 1. Неплавящиеся электроды для дуговой сварки общие сведения о неплавящихся электродах

Скачать 1.75 Mb. Скачать 1.75 Mb.

|

Таблица 3.10Характеристика электродов для сварки цветных металлов

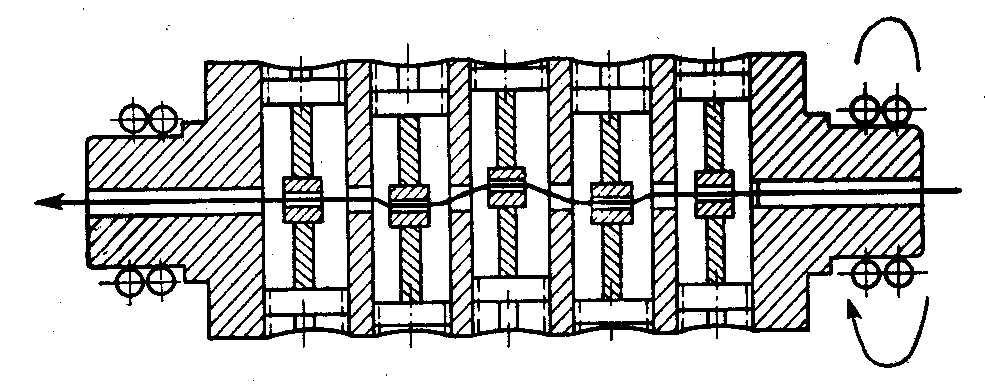

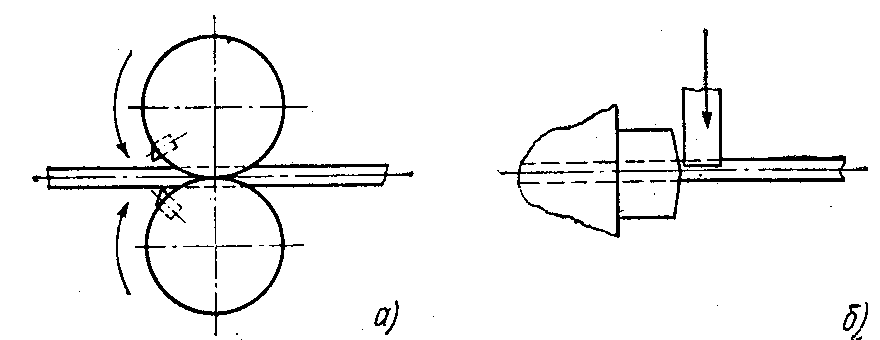

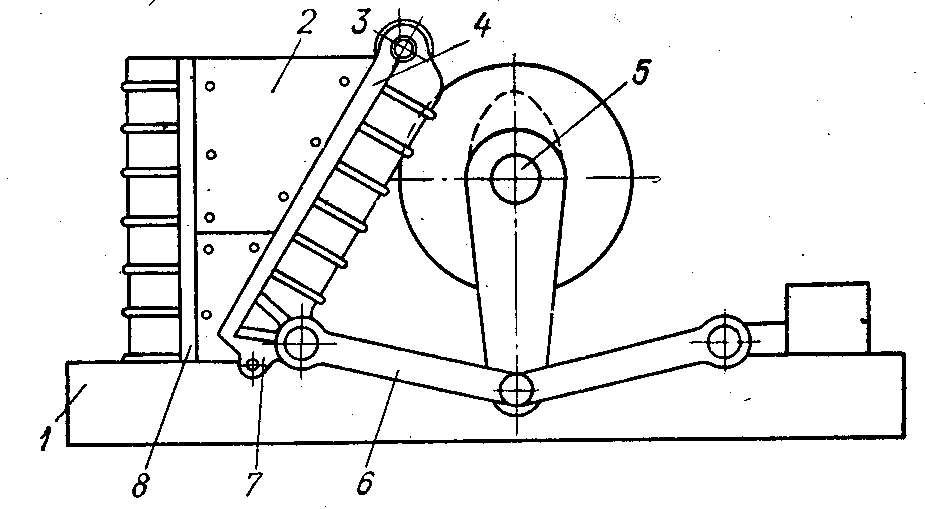

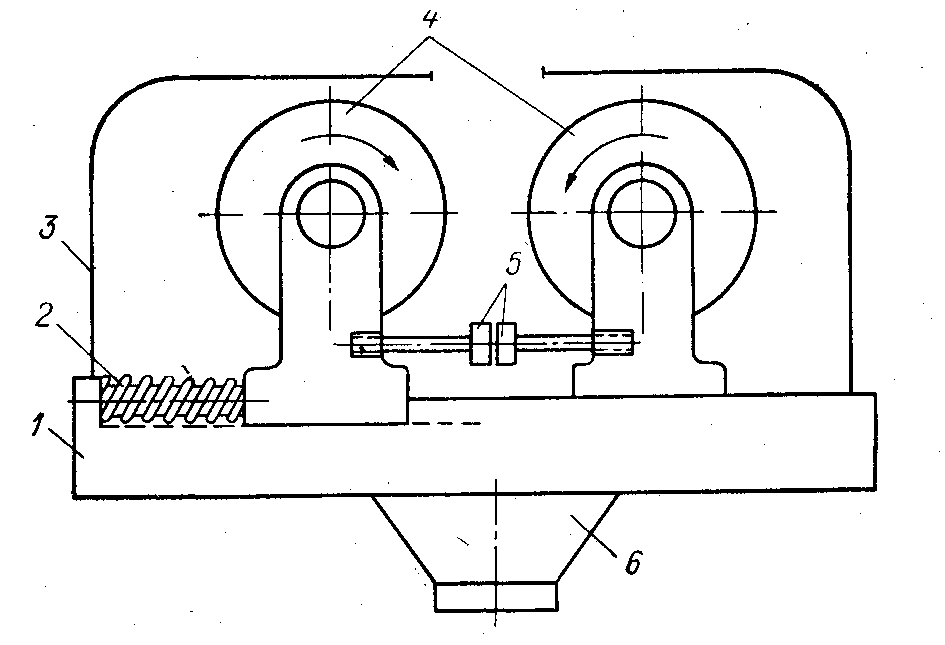

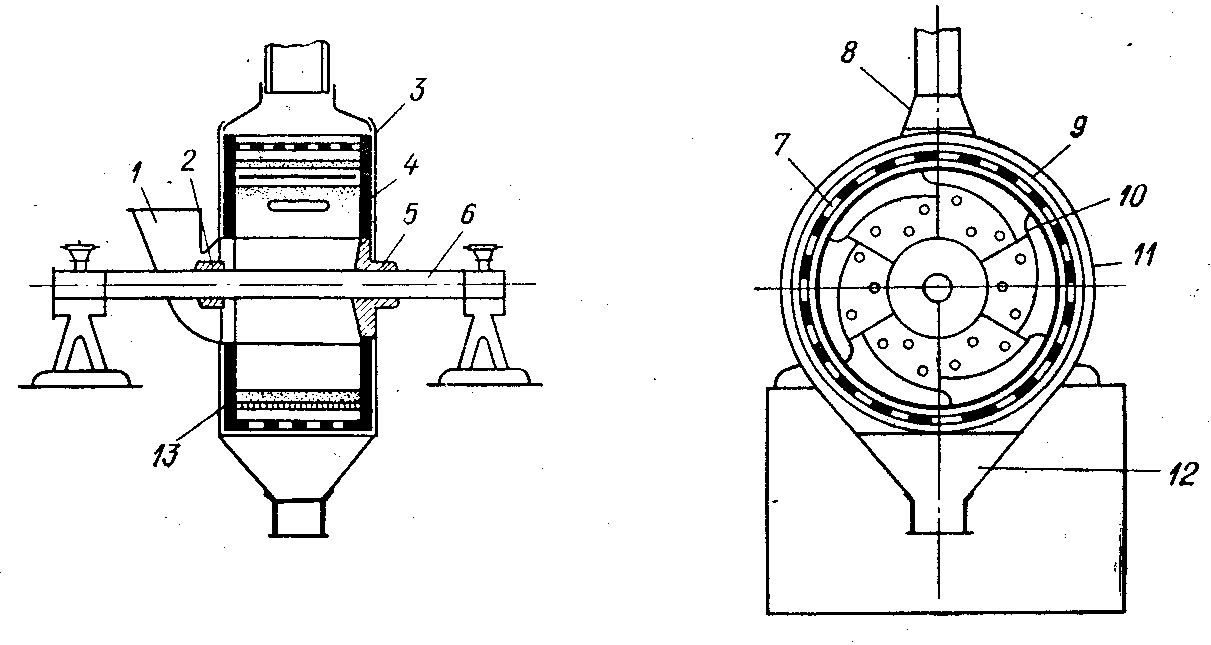

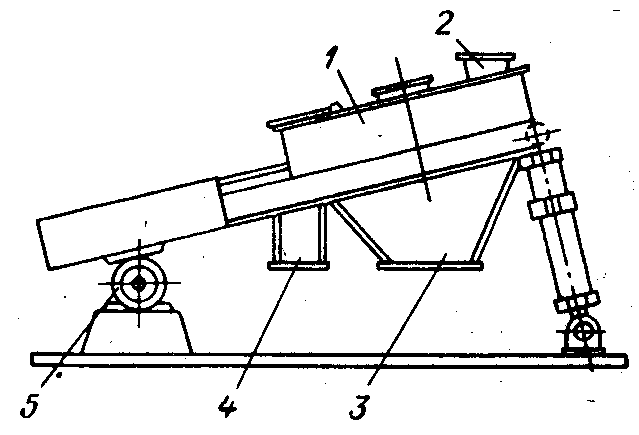

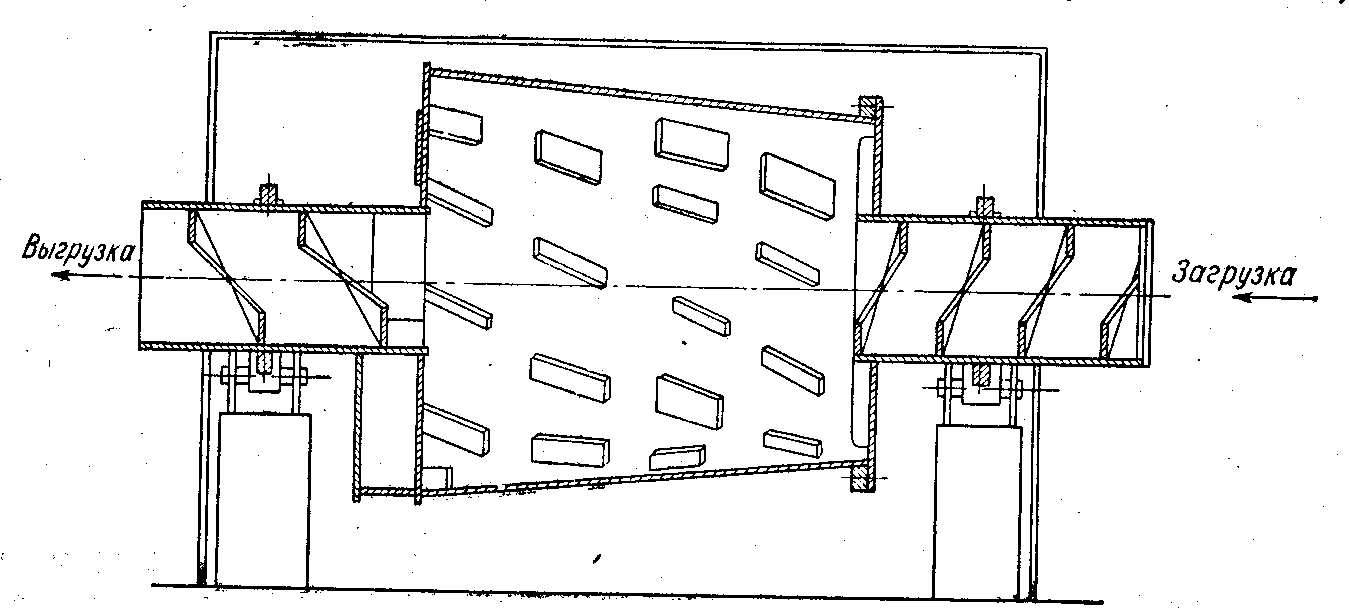

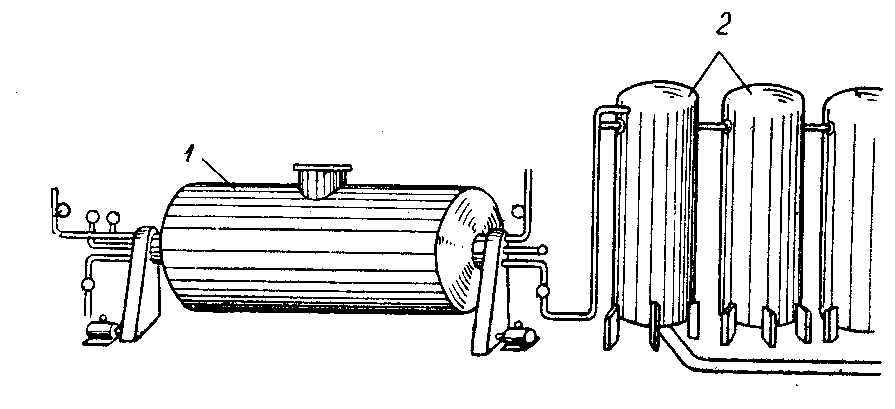

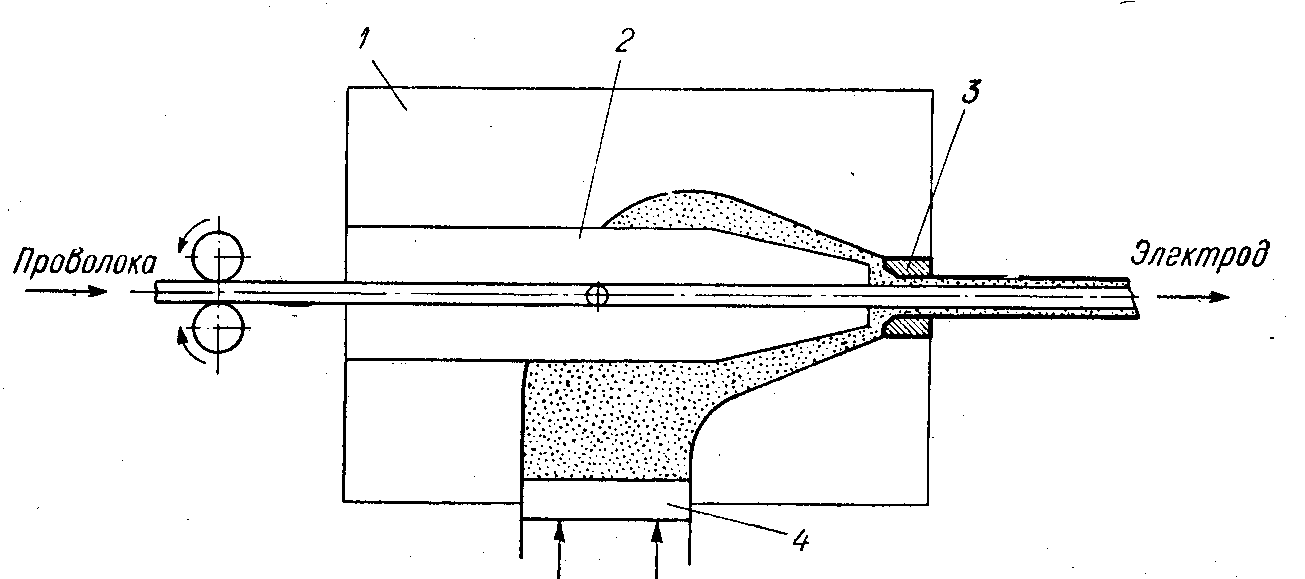

3.8. Технология изготовления покрытых электродов Процесс изготовления электродов предусматривает ряд строго последовательных операций по подготовке проволоки, компонентов покрытия, сухой смеси компонентов и омбазочной массы, нанесению ее на стержень с последующей сушкой и прокалкой электродов с целью при-дания необходимой прочности покрытию. Последовательность технологических операций при изготовлении покрытых электродов: I. Приготевление порошков из руд концентратов. - Склад руд - Сушка - Размол - Сепарирование крупных частиц и пыли - Засыпка готовых порошков II. Приготовление порошков из минералов. - Склад минералов - Предварительное дробление кусков размером более 350 мм - Промывка - Крупное дробление до величины кусков размером 25 мм - Среднее дробление до величины кусков размером 5-10мм - Размол и сепарирование - Готовый продукт тонкого помола III. Приготовление сухой шихты. - Компоненты тонкого помола - Составление шихты по рецептуре - Перемешивание сухой шихты - Засыпка готовой шихты в бункера выдача для производства обмазочной массы IV. Приготовление обмазочной массы и брикетов. - Перемешанная сухая шихта плюс жидкое стекло с пассивирующей добавкой - Приготовление обмазочной массы - Приготовление брикетов V. Нанесение покрытия. - Подача готовых стержней и подача обмазочной массы на установку - Нанесение покрытия в специальных прессах - Зачистка торцов и контактных концов электродов. VI. Сушка и прокалка. - Укладка электродов на рамки для сушки прокалки. - Подача в сушильно-прокалочную конвейерную печь непрерывного действия. VII. Сортировка, сертификатные испытания, упаковка. С помощью специальных станков проволока для электродов предварительно правится (рис. 3.3), рубится на стержни требуемой длины (рис. 3.4) и тщательно очищается от окалины, ржавчины, масла и других загрязнений.  Рис. 3.3. Схема правки электродной проволоки.  Рис. 3.4. Схема рубки электродной проволоки гильотинными ножами Чтобы входящие в состав покрытия вещества за короткое время образования капли расплавленного металла успели вступить в химическую реакцию с жидким металлом, твердые составные части покрытия предварительно промываются (кусковое рудо-минеральное сырье), дробятся (рис. 3.5, 3.6), сушатся, а затем подвергаются тонкому измельчению в шаровых, стержневых и вибрационных мельницах (рис. 3.7) и просеиваются через сита (рис. 3.8) с размером отверстий от 140 мк и менее.  Рис. 3.5. Щековая дробилка для крупного дробления: 1 – рама; 2 – броневая плита; 3 – ось подвижной щеки; 4 – подвижная щека; 5 – эксцентриковый вал; 6 – шатун; 7,8 – сменные дробящие плиты.  Рис. 3.6. Дробилка с гладкими валками для среднего дробления: 1 – рама; 2 – предохранительная пружина; 3 – предохранительный кожух; 4 – валки; 5 – резиновые буфера; 6 – сборник продуктов размола.  Рис. 3.7. Шаровая мельница непрерывного действия для тонкого измельчения: 1 – загрузочная воронка, 2 и 5 ступицы для крепления корпуса к валу, 3 – стенки, 4 и 13 – защитные плиты, 6 – вал, 7 – предохранительное сито, 8 – вентиляционный патрубок, 9 – сито, 10 – плиты, 11 – кожух, 12 – разгрузочная воронка  Рис. 3.8. Вибрационное сито: 1 – короб с сетками; 2 – труба для подачи материала на сито; 3 – выход годного продукта, 4 – труба для выхода отсева, 5 – электромагнитный привод. Подготовленные составные части покрытия отвешиваются в нужной пропорции и перемешиваются в смесителе (рис. 3.9).  Рис. 3.9. Барабанный смеситель В специальном отделении приготовляют водный раствор жидкого стекла из силикатной глыбы (рис. 3.10).  Рис. 3.10. Схема процесса производства жидких стекол: 1 – автоклав; 2 - отстойники Сухие части покрытия замешивают на растворе жидкого стекла до нужной густоты и покрытие наносят на проволоку под давлением 75—100 МПа на обмазочных прессах (рис. 3.11).  Рис. 3.11. Схема электродообмазочной головки: 1 – корпус; 2 – втулка; 3 – фильера; 4 – поршень пресса. После нанесения покрытия электроды сушат, пока влажность покрытия будет не более 4—5%. Сушка производится сначала на воздухе при температуре 25—30° С в течение 12—25 ч, а затем в сушильных электрических шкафах при температуре 150—300° С в течение 1—2 ч. Электроды, содержащие органические элементы, прокаливают при температуре не выше 150—200° С во избежание выгорания органических примесей. Хранят готовые электроды в сухих помещениях с нормальной важностью воздуха. Электроды с отсыревшим покрытием нужно перед сваркой в течение часа прокалить при температуре 180— 200°С. Качество готовых электродов проверяется наплавкой и сваркой контрольных образцов с последующим испытанием их на прочность и пластичность. Электроды упаковывают в водонепроницаемую бумагу или полиэтиленовую пленку и пачками массой 3 – 8 кг укладывают в деревянные ящики. Масса ящика – от 30 до 50 кг. На каждой пачке имеется этикетка, содержащая наименование завода-изготовителя, условное обозначение электрода, область применения, режимы сварки, обработки и механические показатели сварного шва, свойства наплавленного и коэффициент наплавки. Лекция № 4. Сварочные флюсы План: 4.1. Общие сведения о сварочных флюсах 4.2. Классификация сварочных флюсов 4.3 . Плавленые флюсы 4.4. Керамические флюсы 4.5. Флюс-пасты 4.6. Флюсы для газопламенной обработки металлов 4.7. Технологический процесс изготовления плавленых флюсов 4.8. Технологический процесс изготовления керамических флюсов 4.9. Технология изготовления флюс-пасты 4.1. Общие сведения о сварочных флюсах Сварочными флюсами называют спец. приготовленные металлические гранулированные порошки с размером отдельных зерен 0,25-4 мм. При механизированных дуговых способах сварки под флюсом защита сварочной ванны и ее металлургическая обработка осуществляется сварочными флюсами. Флюсы расплавляясь, создают газовый и шлаковый купол над зоной сварочной дуги, а после химико-металлургического воздействия в дуговом пространстве и сварочной ванне образуют на поверхности шва шлаковую корку, в которую выводятся окислы, сера, фосфор и газы. К флюсам для автоматической и полуавтоматической сварки плавящимся электродам предъявляются ряд общих требований: - обеспечение стабильности горения дуги и процесса сварки; - получение заданного химического состава металла сварочных швов и их свойств; - обеспечение хорошего формирования металла шва; - получение швов без дефектов (шлаковых включений, пор и трещин); - легкая отделяемость шлаковой корки от поверхности швов; - стабильность горения дуги обеспечивается за счет ионизируемых компонентов, которые введены в состав флюса. Заданный химический состав металла шва обеспечивается за счет основного и электродного металла, учитывая их изменения вследствие взаимодействия с флюсом. Хорошее формирование металла шва и легкая отделимость шлаковой корки обеспечивается путем регулирования физико-химических свойств флюса (температур плавления, жидкотекучесть шлака и др). Трещины, шлаковые включения и пористость металла швов подавляется за счет рафинирующих, раскисляющих, легирующих компонентов, которые введены в состав флюса. 4.2. Классификация флюсов Флюсы принято подразделять по следующим признакам: 1. По способу их изготовления: а) Плавленые б) Керамические в) Флюс-пасты. 2. По назначению: а) для определенного способа сварки (флюсы для дуговой сварки, для электрошлаковой сварки); б) для сварки определенных металлов (флюсы для сварки стали, для сварки алюминия, для сварки титана, для сварки меди, для сварки магния и т.д.). 3. По химическому составу: а) Окислительные флюсы, содержащие в своем составе MnO и SiO2 Чем больше содержится во флюсе MnO и SiO2, тем сильнее флюс может легировать металл кремнием и марганцем, но одновременно тем сильнее он окисляет металл. Окислительные флюсы преимущественно применяют при сварке углеродистых и низколегированных сталей. б) Безокислительные флюсы, практически не содержащие окислы кремния и марганца или содержащие в небольших количествах. В основном содержат весьма окислы CaO, MgO, Al2O3, и фтористый кальций (CaF2). Их преимущественно используют для сварки высоколегированных сталей. в) Безкислородные флюсы, состоящие из фторидных и хлоридных солей щелочных и щелочно-земельных металлов, а также других составляющих, не содержащих кислород. Их используют для сварки химически активных металлов (алюминия, магния, титана). 4.3. Плавленые флюсы Плавленые флюсы получают сплавлением его составляющих компонентов. Плавленые флюсы являются основными при автоматической сварке металла. Флюсы типов АН-348-А, АН-348-АМ, АН-348-В, АН-348-ВМ, АН-60 и ФЦ-9 предназначены для механической сварки и наплавки углеродистых и низколегированных сталей углеродистой и низколегированной сварочной проволокой. Флюс марки АН-8 применяют при электрошлаковой сварке углеродистых и низколегированных сталей и сварке низколегированных сталей углеродистой и низколегированной сварочной проволокой. Флюсы марок АН-15М, АН-18, АН-20, АН-20СМ и АН-20П служат для дуговой автоматической сварки и наплавки высоколегированных сталей и среднелегированных сталей. Флюс марки АН-22 предназначен для электрошлаковой сварки и дуговой автоматической наплавки и сварки низко- и среднелегированных сталей. Флюсы АН-26С, АН-26СП и АН-26П применяют при автоматической и полуавтоматической сварке нержавеющих, коррозионностойких и жаропрочных сталей. Флюсы марок АН-17М, АН-43 и АН-47 предназначены для дуговой сварки и наплавки углеродистых, низко и среднелегированных сталей повышенной и высокой прочности. Химический состав сварочных плавленых флюсов приведен в таблице 4.1 Таблица 4.1 | |||||||||||||||||||||||||||||||||||||||||||||||||||||