экономика. Литература по теме Тема Внеоборотные активы организации Вопрос Понятие и содержание внеоборотных активов

Скачать 0.71 Mb. Скачать 0.71 Mb.

|

|

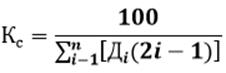

Тема 5. Организационно-технологическая модель промышленного производства Вопросы темы: 1. Организационная структура. 2. Типы производства. 3. Принципы организации производства. 4. Валовая, товарная и реализованная продукция. 5. Производственная программа. 6. Специализация организации. Перечень формируемых компетенций: организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество (ОК-2); принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность (ОК-3). Вопрос 1. Организационная структура. Структура организации – это упорядоченная совокупность взаимосвязанных элементов, находящихся между собой в устойчивых отношениях, обеспечивающая предприятию устойчивость и целостность. Экономические системы основаны на чрезвычайно важном принципе – на разделении труда, т.е. на относительном разграничении видов деятельности между людьми. Разделение труда предусматривает распределение работ и трудовых функций между работниками предприятия по цехам, участкам, бригадам, звеньям и, как следствие, предполагает наличие определенной структуры. Таким образом, разделение труда вызывает необходимость объединения работников и их групп в общем производственном процессе, обусловливая наличие взаимосвязи трудовых и технологических процессов на всех уровнях от рабочего места отдельного исполнителя до целого предприятия. Это объединение, установление взаимосвязей между разделенными, специализированными подразделениями в процессе производства носит название кооперации и является важнейшим элементом организации производства. Различают организационную и производственную структуру предприятия. Организационная (общая) структура предприятия представлена совокупностью функциональных подразделений, основных производственных, обслуживающих, вспомогательных служб, включает в себя: производственную структуру; производственную инфраструктуру; непроизводственную инфраструктуру; структуру управления. На формирование структурных подразделений, функциональных служб, отделов влияют общие факторы: масштабы производства; отраслевые особенности деятельности; тип производства (массовый, серийный, единичный); квалификация работников. Производственная структура – это уже совокупность именно производственных подразделений рабочих мест, участков, цехов и служб, их соотношение и взаимосвязи, возникающие в процессе производства продукции. Важнейшие факторы здесь следующие: Особенности разделения труда. Уровень специализации и кооперирования производства. Чем менее специализирована организация, т.е. если она является многоотраслевой, тем большее количество цехов будет предусмотрено, для каждого цеха могут быть свои заготовительные, подготовительные блоки, свой набор технологического оборудования, свои работники, его обслуживающие, свои специалисты и мастера. Если организация более специализирована – структурных подразделений будет меньше и процесс организации производства проще. Уровень развития техники, технологии и организации производства. Современные технологии, производственные комплексные линии могут объединять несколько рабочих мест, сокращать численность обслуживающего персонала. Именно с этой целью организации стремятся к инновационным решениям, чтобы прийти к комплексным, многофункциональным машинам, автоматам или роботам. Номенклатура производимой продукции, ассортимент, объем выпуска, трудоемкость изготовления продукции также влияют на количество основного и вспомогательного оборудования, инструмента, приспособлений. Рассмотрим элементы этой структуры. Рабочее место – это неделимое в организационном отношении звено производственного процесса, обслуживаемое одним или несколькими рабочими, предназначенное для выполнения определенной производственной операции, оснащенное соответствующим оборудованием и организационно-техническими средствами. Виды рабочих мест: простое рабочее место; комплексное рабочее место; стационарное рабочее место; подвижное рабочее место. Производственный участок представляет собой производственное подразделение, объединяющее ряд рабочих мест, сгруппированных по определенному признаку, на которых осуществляется часть общего производственного процесса по изготовлению продукции или обслуживанию процесса производства. На производственном участке, помимо основных и вспомогательных рабочих, имеется руководитель – мастер участка. Участки создаются по двум принципам: 1.Технологический принцип. Участок состоит из однотипного оборудования (группа токарных станков, группа фрезерных, сверлильных станков); рабочие на участке выполняют определенный вид операции. Закрепление за рабочими местами изготовления определенных видов продукции отсутствует. Такой тип участков характерен для мелкосерийного и единичного типов организации производства. 2.Принцип организации предметно-замкнутых участков. На таком участке используется разнотипное оборудование, которое располагается по ходу технологического процесса. Рабочие места специализируются на изготовлении определенного вида продукции (деталей). На участке заняты рабочие разных специальностей. Разновидностью такого типа участков являются поточные линии. Этот тип участков характерен для крупносерийного и массового производств, его работа отличается большей эффективностью по сравнению с участком, созданным по технологическому принципу. Цех – основная структурная единица крупного предприятия. Наделяется определенной производственной и хозяйственной самостоятельностью, является обособленной в организационном, техническом и административном отношениях производственной единицей. По назначению цехи подразделяются на: 1) Основные – производство профильной продукции или законченной части производственного процесса. По стадиям производственного процесса основные цехи подразделяются на заготовительные, обрабатывающие и выпускающие. 2) Обеспечивающие – производство вспомогательной по назначению продукции для основных цехов (инструментальный, заготовительный цехи, обработка сырья, проверка качества материала, лаборатории, строительный цех); 3) Обслуживающие – оказание производственных услуг как основным, так и обеспечивающим цехам (транспортное хозяйство, ремонтно-обслуживающий цех). 4) Опытно-экспериментальные – изготовление и испытание макетов и опытных образцов проектируемых новых видов продукции. 5) Подсобные и побочные –производство тары для упаковки продукции, сбор, обработка и утилизация отходов. В последние годы удельный вес этих цехов в производственной структуре значительно вырос. 6) Вспомогательные цехи – уборка заводской территории, выращивание сельхозпродукции. Вопрос 2. Типы производства. В зависимости от типа производства будет по-разному построены производственные процессы.  Рис. 5. Типы производства При единичном производстве: Продукция не имеет ассортиментного разнообразия и не повторяется. Производственный процесс носит специальный характер. Закрепление операций за оборудованием не происходит. Оборудование универсальное. Требуется высокий уровень квалификации рабочих. Отсутствует взаимозаменяемость рабочих. Более высокая себестоимость продукции. Производственный процесс не обладает свойствами непрерывности (каждый заказ – это новый производственный процесс). При серийном производстве: Разнообразие продукции ограничено сериями. Производственный процесс периодически повторяется, изменения касаются всего объема продукции. Возможно закрепление за оборудованием только некоторых операций. Оборудование – универсальное и частично специальное. Требуется средний уровень квалификации рабочих. Взаимозаменяемость рабочих возможна. Отмечается средний уровень себестоимости продукции. Производственный процесс обладает свойством непрерывности (при производстве партии товара). При массовом производстве: Продукция однородна или одинакова. Производственный процесс повторяется для всего объема продукции. Пооперационное закрепление за оборудованием. Используется специальное оборудование. Возможен средний или низкий уровень квалификации рабочих. Высокая взаимозаменяемость рабочих. Отмечается относительно низкий уровень себестоимость продукции. Производственный процесс носит непрерывный характер. Вопрос 3. Принципы организации производства. Производственный процесс представляет собой совокупность отдельных процессов труда, направленных на превращение сырья и материалов в готовую продукцию заданного количества, качества, ассортимента и в установленные сроки. Любой производственный процесс можно рассматривать с двух сторон: как совокупность изменений, которые претерпевают предметы труда, и как совокупность действий работников, направленных на целесообразное изменение предметов труда. В первом случае говорят о технологическом процессе, во втором – о трудовом процессе. Технологический процесс – целесообразное изменение формы, состава (химического и физического) и структуры предметов труда. Технологические процессы классифицируются по следующим основным признакам: по источнику энергии; по степени непрерывности воздействия на предмет труда; по способу воздействия на предмет труда; по кратности обработки сырья; по виду используемого сырья. По источнику энергии технологические процессы можно разделить на пассивные и активные. Пассивные технологические процессы происходят как природные процессы и не требуют дополнительной, преобразованной человеком энергии для воздействия на предмет труда (остывание металла в обычных условиях). Активные технологические процессы протекают либо в результате непосредственного воздействия человека на предмет труда, либо в результате воздействия средств труда, приводимых в движение энергией. По степени непрерывности воздействия на предмет труда технологические процессы делятся на непрерывные и дискретные. Непрерывный технологический процесс не прерывается с начала обработки сырья и до получения готовой продукции (переработка нефти). Дискретные производства характеризуются наличием перерывов в ходе технологического процесса (производство автомобилей). По способу воздействия на предмет труда и виду применяемого оборудования различают механические, физические и химические технологические процессы. В механических технологических процессах предмет труда подвергается механическому воздействию, т.е. изменяется его форма (процессы резания, сверления). В физических технологических процессах предмет труда подвергается физическому воздействию, т.е.изменяется его физическая структура (воздействие на молекулярный состав вещества давлением, температурой). В химических технологических процессахпредмет труда претерпевает изменения химического состава (воздействие на молекулярный состав вещества приводит к изменению его молекулярного состава и структуры). По кратности обработки сырья различают процессы с разомкнутой (открытой) схемой, когда сырье или материалы подвергаются однократной обработке, и процессы с замкнутой (круговой, циркуляционной или циклической) схемой, когда сырье или материалы неоднократно возвращаются в начальную стадию процесса для повторной обработки. В зависимости от вида используемого сырья различают процессы переработки растительного, животного и минерального сырья. Все технологические процессы осуществляются в результате труда работников. Трудовые процессы различаются по следующим основным признакам: по предмету труда; по функциям работника; по степени участия работника в технологическом процессе (ручные, машинные, автоматизированные); по условиям труда и т.д. Рассмотрим принципы рациональной организации производства: 1.Специализация – разделение труда между отдельными подразделениями предприятия и рабочими местами и их кооперирование в процессе производства. 2.Пропорциональность– определяет равную пропускную способность разных рабочих мест одного процесса, пропорциональное обеспечение рабочих мест информацией, материальными ресурсами, кадрами и т. д. 3.Непрерывность– предусматривает максимальное сокращение перерывов между операциями и определяется отношением рабочего времени к общей продолжительности процесса. 4.Параллельность– характеризует степень совмещения операций во времени. Различают следующие виды сочетаний операций: последовательный, параллельный и параллельно-последовательный. Параллельность достигается: при обработке одной детали на одном станке несколькими инструментами; одновременной обработкой разных деталей одной партии по данной операции на нескольких рабочих местах; одновременной обработкой тех же деталей по различным операциям на нескольких рабочих местах; одновременным изготовлением различных деталей одного и того же изделия на разных рабочих местах. 5.Прямоточность– обеспечивает кратчайший путь движения предметов труда, информации и т. д. 6.Ритмичность– характеризует равномерность выполнения операций во времени. 7.Техническая оснащенность – ориентирована на механизацию и автоматизацию производственного процесса, устранение ручного, монотонного, тяжелого, вредного для человека труда. 8.Гибкость – заключается в необходимости обеспечивать быструю переналадку оборудования. Перечисленные принципы необходимы для планирования производственного цикла. Производственный цикл изготовления изделия (ПЦ) – календарный период времени нахождения его в производстве от запуска исходных материалов и полуфабрикатов в основное производство до получения готового изделия. Результат производственного цикла – это получение готового изделия. Определение длительности ПЦ обеспечивает установление затрат времени на производство товара. Измеряется данный показатель в сутках, часах и минутах. Рассматриваемый показатель нужен в следующих случаях: подтверждение правильности определения программы изготовления товаров; формирование графика движения объектов на протяжении изготовления (логистика); установление масштабов незавершенного производства; определение размера оборотных средств. Производственный цикл необходим при внутреннем планировании в компании. Главная задача проведения расчетов – предельное уменьшение длительности ПЦ. Нужно это для достижения следующих целей: уменьшение объема использующихся оборотных средств; сокращение продолжительности оборота средств; сокращение площадей складов, на которых хранятся объекты незавершенного производства, сырье; повышение качества эксплуатации базовых фондов; сокращение себестоимости товара. Сокращение производственного цикла необходимо для экономии ресурсов компании. В дальнейшем это поможет увеличить прибыль: себестоимость продукции уменьшается, а продажи увеличиваются. Структура производственного цикла. Рассмотрим составляющие производственного цикла: 1. Период исполнения (время, уходящее только на саму работу). Подразделяется на базовые и вспомогательные операции. К первым относятся заготовительные и сборочные операции, ко вторым – транспортные и контрольные. 2. Период, отведенный на естественные процессы. Предполагает периоды отдыха, обусловленные естественными причинами (к примеру, это ночное время). 3. Перерывы. Это межоперационные периоды, перерывы между циклами. Также перерывы обусловлены сезонным характером работ. Комплекс действий именуется технологическим циклом. Этот цикл отображает период, на протяжении которого выполняется прямое или опосредованное влияние сотрудников на объект. Значение цикла устанавливается по этой формуле: Тп.ц. = Ттехн + Тпер + Тест.проц., где: Тп.ц. – сроки ПЦ; Ттехн – сроки технологического этапа; Тпер – перерывы; Тест.проц – сроки естественных простоев. При вычислении продолжительности цикла нужно принимать во внимание только те промежутки, которые не компенсируются периодом технологических действий. К ним относятся контрольные мероприятия, транспортировка сырья и изделий. Периоды отдыха, вызванные организационно-техническими проблемами (к примеру, задержка в поставках сырья, проблемы с дисциплиной на предприятии) при определении плановой продолжительности ПЦ не принимаются во внимание. При определении значения цикла принимаются во внимание нюансы движения объекта труда по производственным действиям. Выделяют следующие формы движения: Последовательное. Работа с новой партией однородных объектов труда инициируется только после того, когда была обработана прошлая партия. Параллельное. Направление предметов на операцию выполняется после того, как была обработана прошлая операция. Рассматриваемая форма движения обуславливает сокращение показателей цикла. Параллельно-последовательное. Направление объектов на операцию реализуется во время исполнения смежной операции. Рассматриваемый порядок позволяет исключить перерывы. Длительность производственного процесса при последовательном движении изделий – это сумма норм времени по каждой операции для каждого изделия. При параллельном движении передача предметов труда на последующую операцию осуществляется поштучно сразу после обработки на предыдущей операции. Вопрос 4. Валовая, товарная и реализованная продукция. Валовая продукция (ВП) – это стоимость всей произведенной продукции, выполненных работ и оказанных услуг, включая незавершенное производство за определенный период (год, полугодие, квартал или месяц). По сути это затраты на производство продукции, в том числе выполненные работы, а также стоимость покупных полуфабрикатов и изменение размера незавершенного производства. ВП = Со + Ср + Сп – Воб + ∆НП, где: Со – стоимость основной продукции; Ср – стоимость выполненных работ; Сп – стоимость собственных полуфабрикатов; Воб – внутриотраслевой оборот; ∆НП –изменение размера незавершенного производства. ∆НП = НПкг – НПнг. Из состава ВП исключается внутриотраслевой оборот. Внутриотраслевой оборот (Воб)– это продукция, произведенная предприятием и используемая им же в дальнейшем производстве основной продукции. Воб = Сп х Кисп. Товарная продукция (ТП)– это часть ВП, которая будет выставлена в виде товара. ТП = ВП – ∆НП. При определении уровня товарности (Ут) производства продукции или отрасли используют соотношение товарной продукции к валовой. Ут = ТП / ВП х 100, %. Реализованная продукция (РП) – это товарная продукция, которая продана и подлежит оплате. РП = ТП – ∆S. где: ∆S – изменение товарных остатков на складе. ∆S = Sкг – Sнг. Для оценки сбыта продукции используется такой показатель, как уровень реализации (Ур). Ур = РП / ТП х 100, %. При расчете длительности производственного цикла учитываются лишь те затраты времени, которые не перекрываются временем технологических операций (например, затраты времени на контроль, транспортирование изделий). Перерывы, вызванные организационно-техническими неполадками (несвоевременное обеспечение рабочего места материалом, инструментами, нарушение трудовой дисциплины и т.п.), при расчете плановой длительности производственного цикла не учитываются. При расчете продолжительности производственного цикла необходимо учитывать особенности движения предмета труда по операциям, существующим на предприятии. Обычно используется один из трех видов движения: последовательный, параллельный, параллельно–последовательный. При последовательном движении обработка партии одноименных предметов труда на каждой последующей операции начинается лишь тогда, когда вся партия прошла обработку на предыдущей операции. При параллельном движении передача предметов труда на последующую операцию осуществляется поштучно или транспортной партией сразу после обработки на предыдущей операции. При параллельном виде движения длительность производственного цикла значительно сокращается. При параллельно-последовательном виде движения предметы труда передаются на последующую операцию по мере их обработки на предыдущей поштучно или транспортной партией, при этом время выполнения смежных операций частично совмещается таким образом, что партия изделий обрабатывается на каждой операции без перерывов. На продолжительность производственного цикла влияют технологические, организационные, экономические факторы. Технологические факторы: сложность, многообразие, техническая оснащенность технологических процессов, которые определяют время обработки деталей и продолжительность сборочных процессов. Организационные факторы: организация рабочих мест, организация труда и его оплаты. Организационные условия также влияют на продолжительность выполнения вспомогательных операций, обслуживающих процессов и перерывов. Экономические факторы: объем финансирования производственного процесса, общий объем финансовых ресурсов. Вопрос 5. Производственная программа. Результат эксплуатации основных фондов выражается в объеме произведенной продукции. При определении будущих объемов этой продукции в процессе производственного планирования используются два важных показателя – производственная программа и производственная мощность предприятия. При определении будущих объемов производимой продукции в процессе планирования используются показатели: 1.Производственная программа –это система плановых заданий, отражающих объем, номенклатуру и ассортимент выпускаемой продукции. Основными показателями производственной программы являются: товарная номенклатура – систематизированный перечень продукции с классификацией и разделением на группы и подгруппы; ассортимент – перечень продукции внутри номенклатурного перечня с отражением ее специфических характеристик. 2.Производственная мощность предприятия определяется объемом продукции соответствующей номенклатуры и ассортимента, который может быть произведен за определенный период времени при полной загрузке технологического оборудования, эффективной организации производства и труда. Различают следующие виды производственной мощностипредприятия: Проектная (теоретическая) мощность – потенциально возможный объем выпуска продукции, изначально планируемый при создании предприятия. Проектная мощность является расчетной величиной и предполагает полную загрузку технологического оборудования. Этот показатель используется при обосновании новых проектов, расширении производства. Максимальная мощность – максимально достижимый объем выпуска продукции при отсутствии ограничения со стороны используемых факторов производства. Данный показатель важен при определении резервов производства с целью увеличения объемов выпускаемой продукции. Плановая мощность – ожидаемый объем выпуска продукции, который может быть достигнут на предприятии при использовании необходимых для этого факторов производства (величина, состав, качество). Вопрос 6. Специализация организации. Специализация организации – это форма организации производства, основанная на обособлении производств по отдельным стадиям изготовления или частям выпускаемой продукции. Специализация предприятия базируется на разделении труда и осуществляется в целях повышения эффективности производства. Уровень специализации производства оказывает значительное влияние на структуру предприятия. Специализация может быть направлена на осуществление технологически однородных работ (например, при создании литейного или сборочного завода) или ограничение номенклатуры выпускаемых изделий (например, при организации заводов деревообрабатывающих станков). По уровню специализации выделяют следующие виды предприятий: 1. Узкоспециализированные (удельный вес основной продукции в товарной – более 80 %). 2. Углубленные (50–80 %). 3. Многоотраслевые (до 50 %). Для оценки глубины специализации производства используют показатель – коэффициент специализации (Кс):  , ,где: 100– сумма удельных весов продукции и видов деятельности; Дi – доля каждого вида товарной продукции в общем объеме; i– порядковый номер отдельных видов продукции в ранжированном ряду. Коэффициент специализациипоказывает степень товарного сосредоточения и меняется от 0 до 1. При предметной специализации обособляется производство (выпуск) готовых изделий или их части (узлов или агрегатов). Предприятие выпускает ряд законченных изделий, состоящих из сборочных единиц и комплексов. Эти изделия закреплены за отдельными цехами. Чем менее разнообразны по конструкции эти изделия, тем выше уровень специализации предприятия, тем больше возможностей для создания предметно-специализированных цехов. Например, на автомобилестроительных заводах создается несколько механосборочных цехов, за каждым из которых закрепляется изготовление определенного агрегата (цеха двигателей, шасси и т.д.). На кондитерской фабрике существуют отдельные цеха по производству карамели, мармелада, бисквита и конфет. Различают предметно-поиздельную, предметно-узловую и предметно-подетальную структуру. Достоинства данной формы специализации заключаются в том, что, во-первых, каждый цех в состоянии полностью отвечать за качество выпускаемой продукции; во-вторых, уменьшается производственный цикл за счет сокращения межцеховых перерывов. Основные недостатки данной формы специализации связаны со следующими обстоятельствами: 1) при узкой предметной специализации завод не в состоянии расширять номенклатуру выпускаемой продукции без проведения коренных реконструкций; 2) каждый цех должен располагать всем комплексом оборудования для изготовления продукции, что обусловливает неполноту его загрузки и усложнение технического руководства цехом. При технологической специализации обособляются стадии производственного процесса. Изделия, выпускаемые предприятием, последовательно обрабатываются всеми цехами основного производства в соответствии с технологическими процессами. В этом случае содержание работ каждого цеха обусловлено способом выполнения технологического процесса, соблюдается четкая технологическая обособленность цехов предприятия. Формирование цехов по технологическому принципу характерно для предприятий с большой и неустойчивой номенклатурой изготовляемых изделий. Достоинства данной формы специализации заключаются в следующем: способствует применению прогрессивных технологических процессов; обеспечивает наиболее полное использование оборудования и материалов; упрощает техническое руководство цехом; обеспечивает большую гибкость в расширении номенклатуры выпускаемой продукции. Основные недостатки данной формы специализации заключаются в том, что, во-первых, наблюдаются большие потери времени на переналадку оборудования при переходе с одного типа изделий на другое; во-вторых, персоналу цеха трудно отвечать за сроки изготовления и качество готового изделия; в-третьих, для предприятий с данной формой специализации характерен увеличенный производственный цикл за счет увеличения межцеховых перерывов. Подетальную специализацию можно рассматривать как сочетание предметной и технологической. Предприятие выпускает однотипные детали в крупных размерах с применением однотипной технологии. При предметно-технологической специализации структура предприятия включает основные цеха, организованные и по технологическому, и по предметному принципу. Так, на машиностроительных заводах заготовительные цеха (литейные, кузнечные, прессовые) организуются, как правило, по технологическому принципу, а механосборочные – по предметному. Предметно-технологические принципы формирования цехов характерны преимущественно для предприятий крупносерийного и массового производства, изготовляющих в значительных количествах однотипные изделия различных видов и размеров либо одного вида. Во многих случаях данная форма специализации цехов применяется также в серийном и даже единичном производстве, где на основе широкой унификации узлов и деталей различных изделий создаются условия для их производства в значительных масштабах. Предметно-технологическая форма специализации наиболее эффективна при концентрации производства таких деталей общемашиностроительного назначения, для которых характерна специфическая технология их изготовления (производство шестерен, шариков для шарикоподшипников, колец и т.д.). Достоинством данной формы специализации является гибкость в освоении новых изделий. Основные недостатки связаны с тем, что она требует широкого развития стандартизации и нормализации изделий общемашиностроительного назначения, высокой однородности качества выпускаемых деталей и предъявляет самые жесткие требования к кооперированию производства. Функциональная специализация выражается в специализации отдельных подразделений на выполнении работ по обслуживанию производства и оказанию услуг, например, ремонтные работы, транспортировка грузов и т.д. Следует подчеркнуть, что функциональная специализация характерна и для отдельных управленческих функций, например обособление функции управления как особой функции всякого совместного труда. Различным видам производственной структуры цехов свойственны свои особенности построения участков, проявляющиеся в особом сочетании рабочих мест, обусловленном формами их специализации. Технологическая специализация рабочих мест определяется характером и последовательностью технологических процессов изготовления продукции, предметная – однотипностью деталей и узлов изделия – в зависимости от типа производства (единичное, серийное, массовое). В тех случаях, когда за рабочим местом закрепляется выполнение определенного вида работ над любыми деталями, оборудование и рабочие места, участки располагаются по групповому признаку. Участок с групповым сочетанием рабочих мест объединяет однородное оборудование и рабочие места, на которых выполняются технологически однородные операции. При групповом расположении оборудования и рабочих мест упрощается техническое руководство и обслуживание оборудования, а также обеспечивается быстрая смена номенклатуры выпускаемой продукции без перестановки оборудования. Вместе с тем существенными недостатками этого способа являются: усложнение путей прохождения деталей в процессе производства; удлинение производственного цикла; рост затрат на внутрипроизводственную транспортировку деталей; усложнение оперативного планирования производства. Для осуществления производственных процессов над одним и тем же изделием, узлом, деталью или группой деталей создаются предметно-замкнутые участки, охватывающие различные рабочие места. В зависимости от уровня специализации рабочих мест различают несколько способов их предметного сочетания: предметно-групповой, предметно-цепной и предметно-поточный. Вопросы для самопроверки: 1. Охарактеризуйте организационную структуру предприятия. 2. Какие факторы влияют на формирование структурных подразделений? 3. Что определяет «рабочее место»? 4. Что такое «производственный участок»? 5. Какие существуют принципы формирования производственных участков? 6. Какие знаете виды цехов? 7. Назовите особенности единичного производства. 8. Назовите особенности серийного производства. 9. Назовите особенности массового производства. 10. Назовите принципы рациональной организации производства. 11. Укажите структуру производственного цикла и способы перемещения изделий в нем. 12. Назовите структуру валовой, товарной и реализованной продукции. 13. Что называют производственной программой и какой она бывает? 14. Какими могут быть организации по уровню и степени специализации. Литература по теме: Основная литература: 1. Арзуманова Т.И. Экономика организации: учебник / Т.И. Арзуманова, М.Ш. Мачабели. – М.: Дашков и К, 2018. – 237 с. – URL: https://biblioclub.ru/index.php?page=book_red&id=573399 Дополнительная литература: 1. Баскакова О.В. Экономика предприятия (организации): учебник / О.В. Баскакова, Л.Ф. Сейко. – М.: Дашков и Ко, 2018. – 370 с. – Режим доступа URL: https://biblioclub.ru/index.php?page=book_red&id=496094 2. Грибов В.Д. Экономика предприятия: учебник + практикум / В.Д. Грибов, В.П. Грузинов. – 4-е изд., перераб. и доп. – М.: Финансы и статистика, 2014. – 400 с. 3. Забелина Е.А. Экономика организации: учебное пособие: [12+] / Е.А. Забелина. – Минск: РИПО, 2016. – 270 с. – URL: https://biblioclub.ru/index.php?page=book_red&id=463711 4. Экономика и финансы организации: учебник / Т.С. Новашина, В.И. Карпунин, И.В. Косорукова; под ред. Т.С. Новашиной. – 3-е изд., перераб. и доп. – М.: Университет «Синергия», 2020. – 336 с. 5. Современные организационные структуры управления – URL: https://www.youtube.com/watch?v=q0jMww2QgYY |