Методические указания для практических занятий по учебной практи. Методические указания для практических занятий по дисциплине учебная практика

Скачать 6.67 Mb. Скачать 6.67 Mb.

|

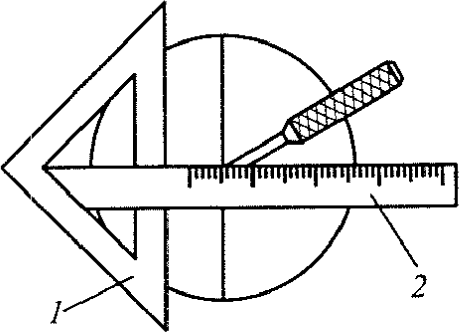

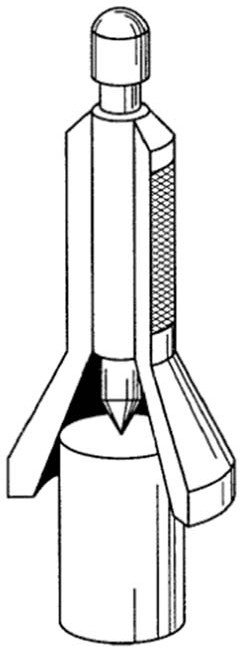

При необходимости кернения центровых отверстий на торцах валов удобно пользоваться специальным приспособлением для кернения - колоколом (Рисунок 2.11, а). Это приспособление позволяет наносить керновые углубления на центрах торцевых поверхностей валов без их предварительной разметки. При необходимости кернения центровых отверстий на торцах валов удобно пользоваться специальным приспособлением для кернения - колоколом (Рисунок 2.11, а). Это приспособление позволяет наносить керновые углубления на центрах торцевых поверхностей валов без их предварительной разметки.1 – угольник; 2 - линейка а) Колокол б) Угольник - центроискатель Рисунок 2.11 – Инструменты для нанесения центровых отверстий Для этих же целей можно использовать угольник - центроискатель (Рисунок 2.11, б), состоящий из угольника 1 с прикрепленной к нему линейкой 2, кромка которой делит прямой угол пополам. Для определения центра инструмент уклады- вают на торец детали так, чтобы внутренние полки угольника касались ее ци- линдрической поверхности и проводят чертилкой линию вдоль линейки. Затем центроискатель поворачивают на произвольный угол и проводят вторую риску. Пересечение нанесенных на торец детали линий определит положение ее центра. Вспомогательные материалы Для того чтобы разметочные риски были четко видны на поверхности размечаемой заготовки, эту поверхность следует окрасить, т.е. покрыть составом, цвет которого контрастен цвету материала размечаемой заготовки. Для окрашивания размечаемых поверхностей используют специальные составы. Материалы для окрашивания поверхностей выбирают в зависимости от материала заготовки, которая подвергается разметке, и от состояния размечаемой поверхности. Для окрашивания размечаемых поверхностей используют: раствор мела в воде с добавлением столярного клея, обеспечивающего надежное сцепление красящего состава с поверхностью размечаемой заготовки, и сиккатива, способствующего быстрому высыханию этого состава; медный купорос, представляющий собой сернокислую медь и в результате происходящих химических реакций обеспечивающий образование на поверхности заготовки тонкого и прочного слоя меди; быстросохнущие краски и эмали. Выбор красящего состава для нанесения на поверхность заготовки зависит от материала заготовки и состояния размечаемой поверхности. Необработанные по- верхности заготовок, полученных методом литья или ковки, окрашивают при помощи сухого мела или раствора мела в воде. Обработанные механическим путем (предварительное опиливание, строгание, фрезерование и др.) поверхности заготовок окрашивают раствором медного купороса. Медный купорос может быть применен только в тех случаях, когда заготовки выполнены из черного металла, так как между цветными металлами и медным купоросом не происходит химической реакции с осаждением меди на поверхности заготовки. Заготовки из медных, алюминиевых и титановых сплавов с предварительно обработанными поверхностями окрашивают, используя быстросохнущие лаки и краски. Требования перед разметкой Подготовительные работы при разметке включают в себя подготовку красителей, подготовку поверхностей к окрашиванию и непосредственно окрашивание. Мел с добавлением столярного клея и сиккатива разводят до консистенции жидкой сметаны. Медный купорос растворяют в воде в соотношении 1:10 или используют твердый медный купорос, которым натирают поверхность размечаемой заготовки. Лаки и эмали применяют в готовом виде. Перед окраской размечаемую поверхность необходимо очистить от грязи, пыли, следов окалины и обезжирить. От пыли и грязи поверхность заготовки очищают ветошью, окалину удаляют при помощи корцовочных щеток, т. е. шеток, изготовленных из небольших тонких отрезков стальной или медной проволоки. Удаление жировой пленки с поверхности заготовки производится при помощи органических и неорганических растворителей (ацетон, бензин, керосин, дихлорэтан и др.). при этом следует учитывать пожарную безопасность обезжиривающего состава и его токсичность. При наличии вытяжной вентиляции практически нет ограничений на применение обезжиривающих составов, а при ее отсутствии для обезжиривания поверхностей следует использовать уайт-спирит, кото- рый при незначительной пожарной опасности обладает и малой токсичностью. После подготовки поверхности под окраску приступают непосредственно к окрашиванию, нанося состав на поверхность заготовки равномерно, тонким слоем. Для нанесения окрашивающего состава пользуются кистью и тампоном. Затем выполняют разметку. Вначале определяют базу, от которой будут наносится риски. Базой называется поверхность или специально подготовленные риски, от которых производят измерения и отсчеты размеров в процессе разметки. При плоскостной разметке базой могут служить обработанные наружные кромки плоских заготовок, а также риски (обычно центровые), наносимые в этом случае в первую очередь. Если базой является наружная плоскость заготовки, то ее нужно предварительно выровнять, а если две взаимно-перпендикулярные кромки заготовки, то до разметки их следует обработать под прямым углом. При точной разметке базовые поверхности должны быть точно обработаны под лекальную ли- нейку и угольник. Способы разметки деталей Существует несколько способов разметки: по чертежу, шаблону, образцу и по месту. Разметка по чертежу является наиболее распространенным способом. Переносить размеры детали с чертежа на заготовку даже в тех случаях, когда она вычерчена в масштабе 1:1, не разрешается. Нужно пользоваться цифровыми размерами, указанными на чертеже, и откладывать их при помощи измерительных и разметочных инструментов. На заготовке в первую очередь проводят основные центровые (осевые) риски, определяющие положение базы. За базу может быть принята поверхность, линия, точка, по отношению к которым можно определить положение других поверхностей, линий и точек данной детали. После этого проводят горизонтальные и вертикальные риски, затем наносят окружности, дуги и наклонные риски. Разметка по шаблону является наиболее простым способом. К ней чаще всего прибегают в тех случаях, когда размечают несколько одинаковых заготовок. Применение шаблонов значительно ускоряет и повышает качество разметки. Разметка по шаблону заключается в наложении шаблона на размечаемую заготовку и очерчивании его контура, форма и размеры которого точно соответствуют чертежу. Разметка по образцу отличается от разметки по шаблону лишь тем, что в этом случае не приходится изготовлять шаблон, так как его заменяет деталь. Этот способ разметки применяют при ремонтных работах, когда размеры снимают непосредственно с износившейся или сломанной детали и переносят на размечаемую заготовку. Разметка по месту выполняется в тех случаях, когда по характеру соединений требуется собирать детали на месте. Для этого одну деталь накладывают на другую в таком положении, в каком они должны быть соединены, и размечают, как по шаблону. Последовательность выполнения операций при плоскостной разметке деталей Риски при разметке обычно наносят в следующем порядке. Сначала все горизонтальные, затем вертикальные, после этого наклонные, и в последнюю очередь - окружности, дуги и закругления. Если базой являются центровые риски, то с них начинают разметку, а затем, пользуясь ими, наносят все остальные риски. Разметка считается законченной, если изображение на плоскости заготовки пол- ностью соответствует чертежу. Убедившись в правильности разметки, все линии накернивают для того, чтобы они не стерлись при обработке детали. Керны должны быть неглубокими и разделяться разметочными рисками пополам. Правила выполнения приемов разметки При выполнении разметочных работ необходимо придерживаться следующих основных правил. Слой окрашивающего состава, наносимого на поверхность заготовки, должен быть тонким, равномерным по толщине и полностью покрывать размечаемую поверхность. К разметке следует приступать только после его полного высыхания. При проведении риски точно совмещать линейку с исходными отметками на детали и плотно прижимать к заготовке. Прежде чем провести риску, следует убедиться, что чертилка (циркуль) хорошо заточена. Тупую чертилку (циркуль) необходимо повторно заточить. Риску проводить одним непрерывным движением чертилки вдоль линейки, не наносить риску дважды но одному и тому же месту, так как это приводит к ее раздвоению. При кернении разметочных рисок: убедиться в правильности заточки кернера, при необходимости заточить повторно; кернение производить легкими ударами молотка по кернеру так, чтобы глубина кернового углубления составляла примерно 0,5 мм. При накернивании длинных рисок (более 150 мм) расстояние между углублениями должно быть 25...30 мм, при накернивании коротких рисок (менее 150 мм) расстояние между углублениями должно быть 10... 15 мм. линии малых окружностей диаметром до 15 мм накернивают в четырех взаимно-перпендикулярных точках: линии больших окружностей диаметром более 15 мм накернивают равномерно в 6...8 местах, дуги в сопряжениях следует накернивать с меньшими промежутками между углублениями, чем на прямолинейных участках; точки сопряжения и пересечения рисок необходимо обязательно накернивать; центр отверстия или дуги накернивают глубже, чем риску, диаметр отверстия при этом должен быть равен приблизительно 1,0 мм. При разметке отверстия или дуги точно устанавливать раствор циркуля на требуемый размер, прочно фиксировать раствор циркуля прижимным винтом дуги циркуля. При проведении дуги циркуль слегка наклонять в сторону движения. Если при сопряжении прямолинейных и криволинейных рисок они не совпали, размечаемое место детали закрасить заново и разметку повторить. При разметке по шаблону (образцу) плотно прижимать его к детали, следить, чтобы он не сместился в процессе разметки. При возможности закреплять шаблон на поверхности размечаемой заготовки (например, струбциной). При разметке центра на торце цилиндрической детали кернером- центроискателем (колоколом) следить за установкой центроискателя строго по оси детали, точность разметки проверять раздвижным центроискателем. При разметке центра на торце цилиндрической детали угольником- центронскатслем следить за плотным прилеганием полок центроискателя к цилиндрической части детали. При разметке центра отверстия детали с помощью раздвижного центроискателя следить за перпендикулярностью установки деревянного бруска с пластиной оси отверстия (центр отверстия при этом определяют «на глаз» внутри четырех дуг - засечек на пластине), проверять точность разметки по внутренней поверхности отверстия или контрольной риске на торце детали. При разметке «от кромки» обработанной детали следует плотно прижимать полку угольника с широким основанием к кромке детали. При разметке «от осевых линий» размеры отсчитывают от двух контрольных керновых углублений, расположенных на краях этих линий. При разметке при помощи рейсмаса размеры отсчитывать или от нулевой отметки вертикальной линейки, или от базового центра отверстия на детали в зависимости от её конфигурации. Риску на заготовке следует проводить, наклоняя чертилку рейсмаса в сторону движения на угол 60... 70° и плотно прижимая его ос- нование к разметочной плите. Следить за прочностью крепления иглы-чертилки на штанге рейсмаса. Практическая работа № 3 Рубка металла. Режущий инструмент при рубке Цель работы: обучение рациональной организации рабочего места и правильному положению при рубке, приемам закрепления деталей и нанесению ударов; правилам заточки инструмента; приемам рубки.

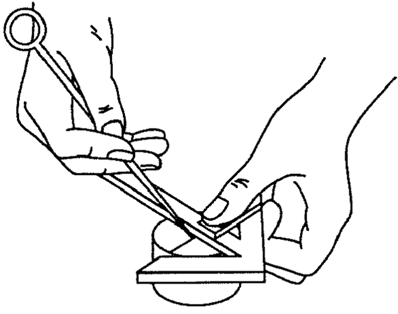

Требования техники безопасности при рубке металлов рукоятка ручного слесарного молотка должна быть хорошо закреплена и не иметь трещин; при рубке зубилом и крейцмейселем необходимо пользоваться защитными очками; при рубке твердого и хрупкого металла следует обязательно использовать ограждение: сетку, щиток; для предохранения рук от повреждения на зубило следует надевать предохранительную резиновую шайбу, а на кисть руки - предохранительный козырек. Инструменты, применяемые при рубке Рубка - операция по снятию с заготовки слоя материала, а также разрубание металла (листового, полосового, профильного) на части режущими инструментами (зубилом, крейцмейсеяем или канавочником при помощи молотка). Точность обработки при рубке не превышает 0,7 мм. Работы, выполняемые рубкой В настоящее время к процессу рубки металла прибегают лишь в тех случаях, когда заготовка по тем или иным причинам не может быть обработана на металлорежущих станках. Рубкой выполняют следующие работы: удаление лишних слоев материала с поверхностной заготовок (обрубка литья, сварных швов, прорубание кромок под сварку и пр.); обрубку кромок и заусенцев на кованых и литых заготовках; разрубание на части листового материала; вырубку отверстий в листовом материале; прорубание смазочных канавок и др. Производится рубка в тисках на плите или на наковальне. Заготовки больших размеров при рубке закрепляют в стуловых тисках. Обрубка литья, сварных швов и приливов в крупных деталях осуществляется на месте. Виды рубки В зависимости от назначения рубка классифицируется на чистовую и черновую. Виды работы режущего клина Физической основой рубки является действие клина, форму которого имеет рабочая (режущая) часть режущего инструмента. Действие клинообразного инструмента на обрабатываемый металл изменяется в зависимости от положения клина и направления действия силы, приложенной к его основанию. Различают два основных вида работы клина при рубке: ось клина и направление действия силы, приложенной к нему, перпендикулярны к поверхности заготовки. В этом случае заготовка разрубается на части (Рисунок 3.1); ось клина и направление действия силы, приложенной к его основанию, образуют с поверхностью заготовки угол, меньший 90°. В этом случае с заготовки снимается стружка. |