Методические указания для практических занятий по учебной практи. Методические указания для практических занятий по дисциплине учебная практика

Скачать 6.67 Mb. Скачать 6.67 Mb.

|

|

часть заготовки, уходящая в стружку, должна располагаться выше уровня губок тисков; риска на заготовке должна находиться точно на уровне губок тисков, перекос заготовки не допустим; заготовка не должна выступать за правый торец губок тисков; рубку по уровню тисков выполнять серединой режущей кромки инструмента, располагая его под углом 45 ° к заготовке. Угол наклона зубила в зависимости от угла заострения рабочей части составляет от 30 до 35°. При рубке полосовою (листового) материала на плите (наковальне) следует выполнять следующие требования: режущую кромку зубила затачивать не прямолинейно, а с некоторой кривизной; разрубание листового материала по прямой линии производить, начиная от дальней кромки листа к передней, при этом зубило должно располагаться точно по разметочной риске. При рубке передвигать лист таким образом, чтобы место удара находилось приблизительно посредине плиты; при вырубании из листового материала заготовки криволинейного профиля оставлять припуск 1,0... 1,5 мм для последующей ее обработки, например, опиливанием; разрубание полосы выполнять по разметке с обеих сторон примерно на половину толщины полосы, после чего переломить ее в тисках или на ребре плиты (наковальни); силу удара регулировать в зависимости от толщины разрубаемого материала. При срубании слоя металла на широкой поверхности детали сначала при помощи крейцмейселя прорубить канавки глубиной 1,5...2,0 мм по всей поверхности детали, затем зубилом срубить оставшиеся выступы. При необходимо- сти повторять рубку до тех пор, пока не будут достигнуты заданные размеры детали. Толщину снимаемого слоя металла регулировать наклоном крейцмейселя или зубила и силой удара, наносимого по инструменту. При возможности рубку заменить строганием или фрезерованием. Прорубание криволинейных канавок на заготовке выполнять канавочником за один или несколько проходов в зависимости от обрабатываемого материала и требований к качеству обработки. Объем срезаемого материала регулировать наклоном канавочника и силой удара по инструменту. Практическая работа № 4 Опиливание плоских поверхностей. Виды напильников Цель работы: обучение комплексу приемов; рациональной организации рабочего места и труда; принимать правильную рабочую позу при опиливании; обеспечивать балансировку напильником при опиливании плоскостей; производить опиливание различных деталей; работать с высокопроизводительными приспособлениями и механизированными устройствами.

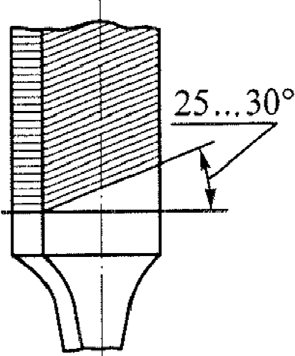

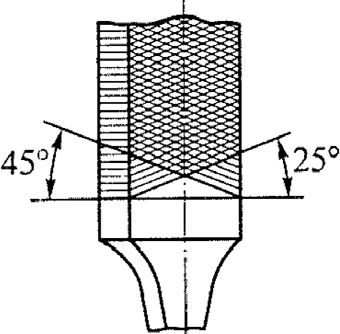

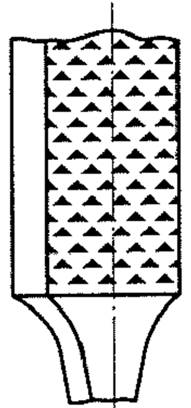

Требования техники безопасности при опиливании Напильники, находящиеся в работе, не должны иметь трещин отколов и заточенных концов; хвостовая часть не должна быть не сломанной. Деревянные рукоятки напильников должны быть изготовлены из твердого дерева и не иметь трещин и отколов; поверхность; рукоятки должна быть чистой и гладкой. Рукоятка должна плотно и надежно насаживаться на хвостовую часть напильника и входить в нее на 2/3 — 3/4 своей длины. Во время работы напильником запрещается: доводить напильник до удара рукояткой о деталь, так как это может вызвать соскакивание рукоятки и нанести ранение; поджимать пальцы левой руки под напильник при обратном ходе, так как при опиливании деталей с острыми краями можно поранить левую руку; проверять пальцами качество опиленной поверхности, так как жир, выделяемый кожей рук, затрудняет дальнейшее опиливание; удалять руками металлическую стружку с опиливаемой поверхности или тисков, так как стружка может врезаться в кожу рук и вызвать заболевание. Нельзя сдувать стружку, так как это может привести к засорению глаз. Инструменты, применяемые при опиливании. Под размерной обработкой понимается обработка заготовки (детали) для придания ей заданных формы, размеров и шероховатости обработанных поверхностей. В результате обработки получается готовое изделие, которое может иметь самостоятельное применение (например, зубило, угольник), или деталь, пригодная к монтажу в собираемое изделие (например, рукоятки и рычаги различ- ных конструкций). Опиливание — это операция по удалению с поверхности заготовки слоя материала при помощи режущего инструмента - напильника, целью которой является придание заготовке заданных формы и размеров, а также обеспечение заданной шероховатости поверхности. В большинстве случаев опиливание производят после рубки и резания металла ножовкой, а также при сборочных рабо- тах для пригонки детали по месту. В слесарной практике опиливание применяется для обработки следующих поверхностей: плоских и криволинейных; плоских, расположенных под наружным или внутренним углом; плоских параллельных под определенный размер между ними; фасонных сложного профиля. Кроме того, опиливание используется для обработки углублений, пазов и выступов. Различают черновое и чистовое опиливание. Обработка напильником позволяет получить точность обработки деталей до 0,05 мм, а в отдельных случаях и более высокую точность. Припуск на обработку опиливанием, т.е. разница между номинальным размером детали и размером заготовки для ее получения, обычно небольшой и составляет от 1,0 до 0,5 мм. Основными рабочими инструментами, применяемыми при опиливании, являются напильники, рашпили и надфили. Характеристика режущей кромки напильника Напильники представляют собой стальные закаленные бруски, на рабочих поверхностях которых нанесено большое количество насечек или нарезок, образующих режущие зубья напильника. Эти зубья обеспечивают срезание с поверхности заготовки небольшого слоя металла в виде стружки. Напильники изготавливают из инструментальных углеродистых сталей марок У10, У12, У13 и инструментальных легированных сталей марок ШХ6, ШХ9, ШХ12. Насечки на поверхности напильника образуют зубья, причем чем меньше насечек на единицу длины напильника, тем крупнее зубья. По виду насечек различают напильники с одинарной (Рисунок 4.1, а), двойной (перекрестной) (Рисунок 4.1, б) и рашпильной (Рисунок 4.1, в) насечками.  а)  б)  в) а - одинарная; б – двойная; в - рашпильная Рисунок 4.1 - Типы насечки: Напильники с одинарной насечкой срезают металл широкой стружкой, равной всей длине зуба, что требует приложения больших усилий. Такие напильники применяются для обработки цветных металлов, их сплавов и неметаллических материалов. Напильники с двойной насечкой имеют основную насечку (более глубокую) и нанесенную поверх нее вспомогательную (более мелкую), которая обеспечивает дробление стружки по длине, что снижает усилия, прикладываемые к напильнику при работе. Шаг нанесения основной и вспомогательной насечек неодинаков, поэтому зубья напильника располагаются друг за другом по прямой, составляющей с осью напильника угол 5°. Такое расположение зубьев на напильнике обеспечивает частичное перекрытие следов от зубьев на обработанной поверхности, что уменьшает ее шероховатость. Напильники с рашпильной насечкой (рашпили) имеют зубья, которые образуются выдавливанием металла из поверхности заготовки напильника при помощи специального насекательного зубила. Каждый зуб рашпильной насечки смещен относительно расположенного впереди зуба на половину шага. Такое расположение зубьев на поверхности напильника обеспечивает уменьшение глубины канавок, образованных зубьями, за счет частичного перекрытия следов зубьев на поверхности заготовки, что облегчает резание. Рашпили применяют для опиливания мягких материалов (баббит, свинец, дерево, каучук, резина, некоторые виды пластмасс). Насечки на поверхности напильника получают различными методами: насеканием (Рисунок 4.2, а) на специальных станках, фрезерованием (Рисунок. 4.2, б) и протягиванием (Рисунок 4.2, в) Независимо от способа получения насечки зубья, образованные на поверхности напильника, имеют форму режущего клина, геометрическая форма которого определяется углом заострения β, задним углом α, передним углом γ и углом резания δ. Передний угол — это угол между передней поверхностью зуба и плоскостью, проходящей через его вершину перпендикулярно оси напильника. Угол заострения — это угол между передней и задней поверхностями зуба. Задний угол — это угол между задней поверхностью зуба и касательной к обработанной поверхности. Угол резания — это угол между передней поверхностью зуба и плоскостью обработанной поверхности. Напильники классифицируются в зависимости от числа насечек на 10 мм длины напильника на 6 классов. Насечки имеют номера от 0 до 5, при этом чем меньше номер насечки, чем больше расстояние между насечками и соответственно крупнее зуб. Выбор номера напильника зависит от характера работ, которые будут им выполняться. Чем выше требования к точности обработки и шероховатости обработанной поверхности, тем более мелким должен быть зуб напильника. Для грубого чернового опиливания (шероховатость Rz 160... 80, точность 0,2...0,3 мм) применяются напильники 0-го и 1-го классов (драчевые), имеющие от 5 до 14 зубьев на 10 мм насеченной части в зависимости от длины напильника. |