Методические указания для практических занятий по учебной практи. Методические указания для практических занятий по дисциплине учебная практика

Скачать 6.67 Mb. Скачать 6.67 Mb.

|

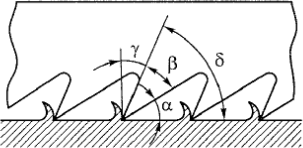

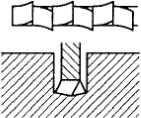

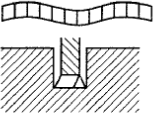

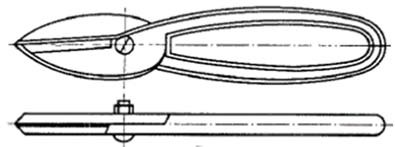

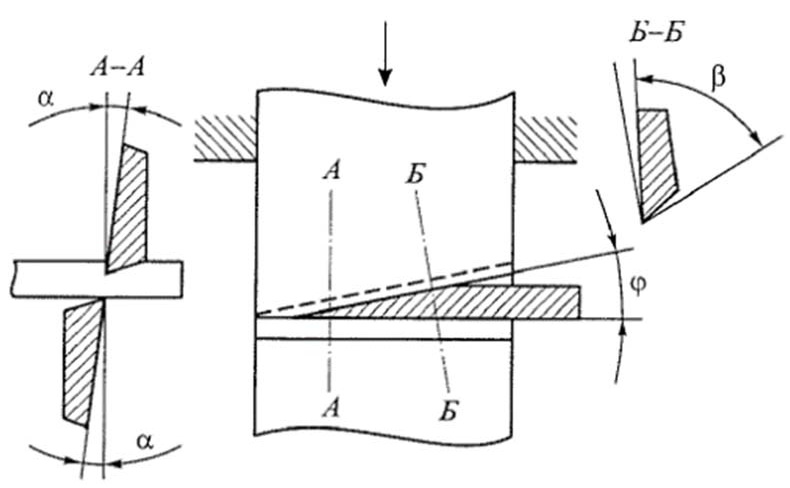

Поскольку работа (движения) ножовочного полотна, осуществляется в ограниченном пространстве, то для предупреждения его заклинивания в процессе работы зубья ножовочного полотна должны быть разведены. В зависимости от величины шага зубьев, т.е. от расстояния между двумя соседними зубьями, различают разводку по зубу (Рисунок 5.3, б) и разводку по полотну (Рисунок 5.3, в). Поскольку работа (движения) ножовочного полотна, осуществляется в ограниченном пространстве, то для предупреждения его заклинивания в процессе работы зубья ножовочного полотна должны быть разведены. В зависимости от величины шага зубьев, т.е. от расстояния между двумя соседними зубьями, различают разводку по зубу (Рисунок 5.3, б) и разводку по полотну (Рисунок 5.3, в). а) б) в) а - геометрические параметры ножовочного полотна; б - разводка по зубу; в - разводка по полотну γ - передний угол; α - задний угол; β - угол заострения; δ - угол резания; Рисунок 5.3 – Схема (эскиз) ножовочного полотна Разводка по зубу производится на полотнах с большим шагом, в этом случае поочередно отгибают каждый зуб ножовочного полотна то в одну сторону, то в другую. При разводке по полотну сначала отгибают два-три зуба в одну сторону, а затем два-три зуба в другую. В этом случае вдоль полотна появляется волнистая линия. При установке полотен в ножовочном станке необходимо следить за правильным выбором направления зуба. Острие режущего клина должно быть всегда направлено в сторону рабочего движения полотна - вперед, в направлении от рукоятки к барашку натяжного винта. Вторым обязательным условием нормальной работы при разрезании является натяжение ножовочного полотна. Натяжение должно быть таким, чтобы полотно не испытывало упругих деформаций при разрезании и в то же время не должно быть слишком сильным, так как это может привести к поломке полотна в процессе работы даже при незначительном его перекосе. Правила работы с ножовочным станком для длинных пропилов используют ножовочное полотно с большим шагом зубьев, а для коротких пропилов — с мелким шагом; в работе ножовочное полотно должно участвовать по всей своей длине; работают ножовкой не спеша, плавно, без рывков, делая не более 30—60 двойных ходов в минуту. При более быстрых темпах полотно нагревается и быстрее тупится; перед окончанием распила ослабляют нажим на ножовку во избежание поломки полотна; при резке не давать полотну нагреваться, периодически смазывая его минеральным маслом или графитовой смазкой, особенно при резке вязких металлов; латунь и бронзу разрезают только новыми полотнами, так как даже мало изношенные зубья не режут эти металлы, а скользят по их поверхности. Для правильного начала реза на неразмеченной заготовке у места реза ставят ногтем большой палец левой руки и полотно ножовки приставляют вплотную к ногтю, ножовку держат только правой рукой. Указательный палец этой руки вытягивают вдоль ручки ножовочного станка сбоку. Этим обеспечивается устойчивое положение ножовки во время резания. Отрезку производят без отламывания отрезаемой части. Отламывание допускается в том случае, если торцы заготовки будут подвергаться дальнейшей механической обработке, например, опиливанию Виды ручных ножниц и их характеристика  а)  б)  в) а - правые; б- с криволинейными лезвиями; в – пальцевые; Рисунок 5.4 – Ножницы ручные. Вид общий Ручные ножницы (Рисунок 5.4) бывают правыми и левыми. У правых ножниц скос на режущей части на каждой из половин находится с правой стороны, а у левых - с левой. Ручными ножницами можно резать листовую сталь толщиной до 0,7 мм, кровельное железо толщиной до 1,0 мм, листы меди и латуни толщиной до 1,5 мм. Такие ножницы (Рисунок 5.4, а) предназначены для разрезания материала по прямой линии или по дуге большого радиуса. Если требуется вырезать в листовом материале отверстие или вырезать деталь по контуру с малыми радиусами кривизны, применяют ножницы с криволинейными лезвиями (Рисунок 5.4, б) или пальцевые ножницы с тонкими и узкими режущими лезвиями (Рисунок 5.4, в). Геометрические параметры лезвий ножниц Все ножницы, независимо от их конструкции, в своей основе имеют (как и другие режущие инструменты) режущий клин. Форма режущего клина ножниц характеризуется следующими геометрическими параметрами (Рисунок 5.5): углом заострения β; задним углом α, обеспечивающим уменьшение трения при работе ножницами и составляющим 2...30. С целью уменьшения усилий, прикладываемых при резании, режущие ножи устанавливают под углом φ (чем больше этот угол, тем меньше усилие резания).  α - задний угол; β - угол заострения; φ - угол между лезвиями Рисунок 5.5 – Геометрические параметры лезвий ножниц При увеличении этого угла создаются усилия, выталкивающие лист из-под ножей, в связи с этим величину угла φ выбирают в пределах 7... 12 °, что создает оптимальные условия для резания. Угол заострения β выбирают в зависимости от обрабатываемого материала (чем тверже материал, тем большим должен быть этот угол). Для мягких металлов и сплавов (например, меди, латуни) он составляет 65°, для металлов средней твердости - 70... 75°, а для твердых материалов - 80°. Правила резания металла ножовкой (полосовой, листовой, прутковый материал; профильный прокат; трубы) Перед началом работы необходимо проверить правильность установки и натяжения полотна. Разметку линии реза необходимо производить по всему периметру прутка (полосы, детали) с припуском на последующую обработку 1... 2 мм. Заготовку следует прочно закреплять в тисках. Полосовой и угловой материал следует разрезать по широкой части. В том случае, если длина реза на детали превышает размер от полотна до рамки ножовочного станка, резание необходимо производить полотном, закрепленным перпендикулярно плоскости ножовочного станка (ножовкой с повернутым полотном). Листовой материал следует разрезать непосредственно ножовкой в том случае, если его толщина больше расстояния между тремя зубьями ножовочного полотна. Более тонкий материал для разрезания надо зажимать в тиски между деревянными брусками и разрезать вместе с ними. Газовую или водопроводную трубу необходимо разрезать, закрепляя ее в трубном прижиме. Тонкостенные трубы при разрезании закреплять в тисках, используя для этого профильные деревянные прокладки. При разрезании необходимо соблюдать следующие требования: в начале резания ножовку наклонять от себя на 10... 15°; при резании ножовочное полотно удерживать в горизонтальном положении; в работе использовать не менее трех четвертей длины ножовочного полотна; рабочие движения производить плавно, без рывков, примерно 40... 50 двойных ходов в минуту; в конце разрезания нажатие на ножовку ослабить и поддерживать отрезанную часть рукой. При проверке размера отрезанной части по чертежу отклонение реза от разметочной риски не должно превышать 1 мм в большую сторону. Правила резания листового металла толщиной до 0,7 мм ручными ножницами При разметке вырезаемой детали необходимо предусматривать припуск до 0,5 мм на последующую ооработку. Разрезание следует производить острозаточенными ножницами в рукавицах. Разрезаемый лист располагать строго перпендикулярно лезвиям ножниц. В конце реза не следует сводить ножницы полностью во избежание надрыва металла. Необходимо следить за состоянием оси-винта ножниц. Если ножницы начинают «мять» металл, нужно слегка подтянуть винт. При резании материала толщиной более 0,5 мм (или при затрудненном нажатии на ручки ножниц) необходимо одну из ручек прочно закрепить в тисках. При вырезании детали криволинейной формы, например, круга, необходимо соблюдать следующую последовательность действий: разметить контур детали и вырезать заготовку прямым резом с припуском 5... 6 мм; вырезать деталь по разметке, поворачивая заготовку по часовой стрелке. Резание следует производить точно по линии разметки (отклонения допускаются не более 0,5 мм). Максимальная величина «зареза» в углах не должна быть более 0,5 мм. Практическая работа № 6 Сверление отверстий на сверлильном станке Цель работы: обучение наладке и настройке вертикально-сверлильного станка, приемам сверления отверстий на станках и ручными сверлильными машинами.

Требования техники безопасности при сверлильных работах запрещается сверлить незакрепленную или слабо закрепленную заготовку; следует убирать волосы под головной убор; необходимо тщательно застегивать обшлага на рукавах; запрещается сильно нажимать на рычаг подачи сверла, особенно при сверлении отверстий малого диаметра; запрещается наклоняться близко к месту сверления во избежание попадания стружки в глаза; запрещается сдувать стружку; заточку сверл малого диаметра надо производить на мелкозернистом круге; запрещается выполнять заточку сверл на заточном станке без подручника и с неисправным защитным кожухом или без него; категорически запрещается осуществлять заточку сверл «на весу», т.е. без использования подручника; обязательно, особенно при заточке сверл большого диаметра, опускать защитный экран, при отсутствии экрана заточку сверл производить с использованием защитных очков во избежание попадания абразивной пыли в глаза. Виды сверл и их назначение Сверление — это операция по образованию сквозных и глухих отверстий в сплошном материале, выполняемая при помощи режущего инструмента - сверла. При сверлении обрабатываемая деталь неподвижна. Обработка деталей на токарном станке, автомате или револьверном станке выполняется при вращении детали, а инструмент совершает только поступательное движение. Сверление применяется в первую очередь при выполнении отверстий в деталях, соединяемых при сборке. Различают сверление ручное - ручными пневматическими и электрическими сверлильными устройствами (дрелями) и сверление на сверлильных станках. Ручные сверлильные устройства используются для получения отверстий диаметром до 12 мм в материалах небольшой и средней твердости (пластмассы, цветные металлы, конструкционные стали и др.). Для сверления и обработки отверстий большего диаметра, повышения производительности труда и качества обработки используют настольные сверлильные и стационарные станки - вертикально- сверлильные и радиально-сверлильные. Сверло – это режущий инструмент, для получения цилиндрического отверстия Сверло, в процессе сверления одновременно имеет вращательное и поступательное движение вдоль оси просверливаемого отверстия. Сверла применяются при обработке отверстий в сплошном материале. По конструкции различаются спиральные, центровочные, перовые, ружейные с наружным или внутренним отводом стружки и кольцевые (трепанирующие головки) сверла. Сверла изготавливаются из быстрорежущей стали марок Р18, Р12, Р9, Р6АМ5, Р6АМ5ФЗ, Р6П5К5 и Р9М4К8. Возможно оснащение режущей части сверла пластинами твердого сплава марок ВК6, ВК6М, ВК8, ВК10М, ВК15М, что позволяет использовать их при обработке материалов на высоких скоростях резания, а также при обработке материалов высокой твердости, например, легированных конструкционных сталей. Спиральные сверла (Рисунок 6.1) состоят из трех частей: рабочей части, хвостовика и шейки. Рабочая часть сверла состоит из направляющей и режущей частей Направляющая часть сверла – это часть, находящаяся между шейкой и режущей частью. Она служит для направления сверла вдоль оси отверстия. Направляющая часть имеет винтовые канавки для отвода стружки и стержень сверла. На наружной винтовой поверхности направляющей части сверла имеется ленточка. Режущая часть спирального сверла состоит из двух режущих граней, соединенных третьей гранью – так называемой поперечной перемычкой. Процесс резания металла режущей кромкой осуществляется путем врезания ее в металл под действием вращения сверла и его осевой подачи. Величина угла режущей кромки определяется углом наклона винтовой линии и задним углом заточки сверла. Величина необходимого усилия подачи и сила резания определяются величиной переднего и заднего углов резания и величиной поперечной кромки. Уменьшить необходимое усилие подачи при сверлении можно за счет подточки поперечной кромки (перемычки) и выбора для данного материала оптимального угла резания. Ленточкой называется узкий поясок вдоль винтовой канавки, плавно сбегающий к хвостовику. Цель ленточки – принять на себя часть трения сверла о стенки отверстия, появляющегося во время вхождения инструмента в материал. Диаметр сверла измеряется по расстоянию между ленточками. Спиральные сверла выпускают с хвостовой частью (хвостовиком) двух типов - цилиндрические и конические. Цилиндрические хвостовики применяются для сверл диаметром до 20 мм, а конические - для сверл диаметром от 5 мм. Хвостовик – это часть сверла цилиндрической или конусной формы, которая служит для закрепления сверла при конической форме в конических переходных втулках с конусом Морзе, а при цилиндрической – в двух- или трехкулачковом сверлильном патроне. Концевые втулки и сверлильный патрон закрепляются в отверстии шпинделя. Крутящий момент от шпинделя станка сверлу передается за счет сил трения между поверхностями конического хвостовика и втулки или отверстия шпинделя станка. Конусные хвостовики заканчиваются лапкой, которая служит для установки сверла в шпинделе станка или переходной втулке, а также для экстракции сверла. Цилиндрический хвостовик заканчивается поводком. Для сверления отверстий сверлильными трещотками или ручными коловоротами чаще всего используются сверла с квадратными хвостовиками. Сверла с цилиндрическим хвостовиком обычно имеют малые диаметры (до 20–30 мм). |