Методические указания для практических занятий по учебной практи. Методические указания для практических занятий по дисциплине учебная практика

Скачать 6.67 Mb. Скачать 6.67 Mb.

|

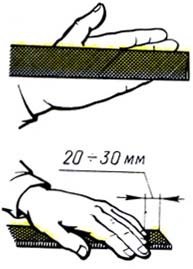

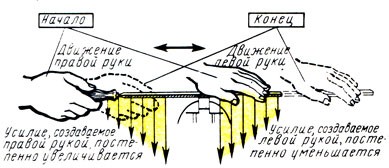

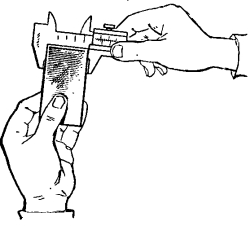

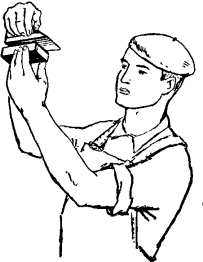

а) а)б) а - правой, б – левой Рисунок 4.6 – Положение рук рабочего при опиливании Прижимать напильник к обрабатываемой поверхности необходимо при рабочем ходе (от себя). При обратном ходе не следует отрывать напильник от поверхности детали.  Рисунок 4.7 - Распределение усилий нажима при опиливании Во время обратного хода напильник должен лишь скользить. Чем грубее обработка, тем больше должно быть усилие при рабочем ходе. При чистовом опиливании нажим на напильник должен быть значительно меньше, чем при черновом. В этом случае левой рукой нажимают на носок напильника не ладонью, а лишь большим пальцем. При опиливании широких плоских поверхностей используют три способа: после каждого двойного хода напильника его перемещают в поперечном направлении на расстояние, несколько меньшее ширины напильника; напильник совершает сложное движение вперед и в сторону поперек заготовки; перекрестное опиливание, при котором обработка ведется попеременно по диагоналям обрабатываемой поверхности, а затем вдоль и поперек этой поверхности. Такое перемещение напильника позволяет видеть отклонения обрабатываемой поверхности от плоскостности. Там, где имеются впадины и завалы, штрихи будут прерываться. Применение перекрестного опиливания обеспечивает получение более ровной поверхности. Опиливание сопряженных поверхностей, расположенных под углом. Вначале опиливают одну (базовую) поверхность, а затем по ней другую, сопряженную. В качестве базовой обычно обрабатывают поверхность, размеры которой являются наибольшими. Контроль плоскостности обработанных поверхностей осуществляют лекальной линейкой, а углов между ними - лекальным угольником, угломером или шаблоном в нескольких местах (не менее трех). Угольник, угломер или шаблон при контроле должен располагаться от края обработанной поверхности на расстоянии не менее 5 мм. Контроль качества опиливания Для контроля опиленных поверхностей пользуются поверочными линейками, штангенциркулями, угольниками и поверочными плитами. Поверочную линейку надо выбирать в зависимости от длины проверяемой поверхности, т. е. поверочная линейка по длине должна перекрывать проверяемую поверхность.   Проверка качества опиливания поверхности поверочной линейкой производится «на просвет» (Рисунок 4.8, а). Для этого деталь освобождают из тисков и поднимают на уровень глаз; поверочную линейку берут правой рукой за середину и прикладывают ребро поверочной линейки перпендикулярно к проверяемой поверхности. Проверка качества опиливания поверхности поверочной линейкой производится «на просвет» (Рисунок 4.8, а). Для этого деталь освобождают из тисков и поднимают на уровень глаз; поверочную линейку берут правой рукой за середину и прикладывают ребро поверочной линейки перпендикулярно к проверяемой поверхности. б) а) в) а - поверочной линейкой, б - кронциркулем, в - штангенциркулем Рисунок 4.8 - Определение параллельности плоскостей Для проверки поверхности во всех направлениях сначала линейку ставят по длинной стороне в 2—3 местах, затем по короткой— также в 2—3 местах, и, наконец, по одной и по другой диагонали. Если просвет между линейкой и проверяемой поверхностью узкий и равномерный, значит плоскость обработана удовлетворительно. Во избежание износа линейку не следует передвигать по поверхности, ее необходимо каждый раз отнимать от проверяемой поверхности и переставлять в нужное положение. В тех случаях, когда поверхность должна быть опилена особо тщательно, проверка точности опиливания производится с помощью поверочной плиты «на краску». В этом случае на рабочую поверхность поверочной плиты с помощью тампона (свернутой тряпочки) наносится тонкий равномерный слой краски (синька, сажа или сурик, разведенный в масле). Затем поверочную плиту накладывают на проверяемую поверхность (если деталь громоздкая), делают несколько круговых движений, после этого плиту снимают. На недостаточно точно обработанных (выступающих) местах детали остается краска. Эти места опиливают дополнительно до тех пор, пока не будет получена поверхность с равномерными пятнами краски по всей поверхности. Параллельность двух плоскостей может быть проверена при помощи кронциркуля или штангенциркуля (Рисунок 4.8, б, в). Практическая работа № 5 Резание металла вручную Цель работы: обучение навыкам использования научиться пользоваться инструментами и приспособлениями для резки металла

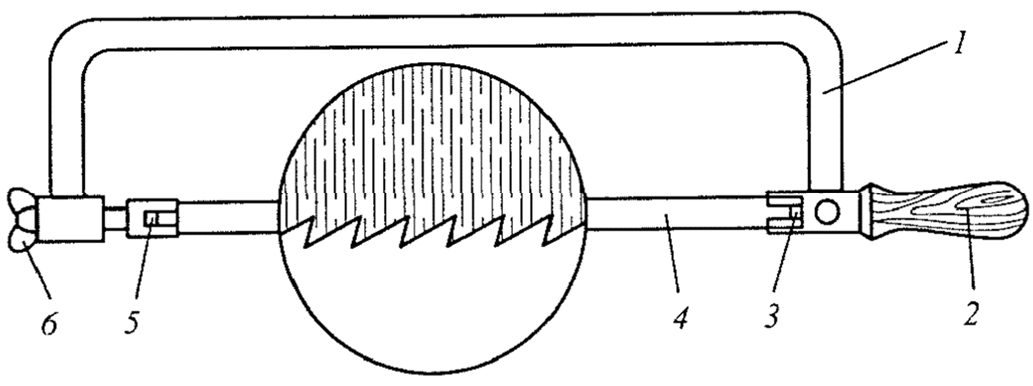

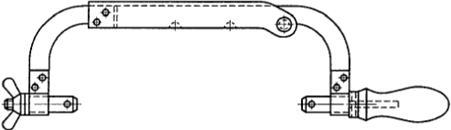

Требования техники безопасности при резании металлов Запрещается выполнять резание со слабо или чересчур сильно натянутым полотном, так как это может привести к поломке полотна и ранению рук. Во избежание поломки полотна и ранения рук при резании не следует сильно нажимать на ножовку вниз. Запрещается пользоваться ножовкой со слабо насаженной или расколотой рукояткой. При сборке ножовочного станка следует использовать штифты, которые плотно, без качки, входят в отверстия головок. При выкрашивании зубьев ножовочного полотна работу прекратить и заменить полотно на новое. Во избежание соскакивания рукоятки и ранения рук во время рабочего движения ножовки не ударять передним торцом рукоятки о разрезаемую деталь. Ручной инструмент при резании металла (ручные ножницы, ручная ножовка) Разрезание - это операция, связанная с разделением материалов на части с помощью ножовочного полотна, ножниц и другого режущего инструмента. В зависимости от применяемого инструмента разрезание может осуществляться со снятием стружки или без снятия. Ручные слесарные ножовки предназначены в основном для разрезания сортового и профильного проката вручную, а также для разрезания толстых листов и полос, прорезания пазов и шлицев в головках винтов, обрезания заготовок по контуру и других работ. Разрезание выполняется при помощи ножовочных полотен, которые изготавливают из углеродистой (марки Р9 или Р18) или легированной (марки Х6ВФ) инструментальной стали и после нарезания зубьев закаливают. Наиболее распространены ножовочные полотна шириной 13 и 16 мм при толщине от 0,5 до 0,8 мм и длиной 250... 300 мм. Для осуществления резания полотно устанавливают в специальном ножовочном станке. Ножовочные станки бывают двух типов: цельные и раздвижные, позволяющие устанавливать в станок ножовочное полотно разной длины. Цельный ножовочный станок (Рисунок 5.1) состоит из станка 1, натяжного винта с барашковой гайкой 6 и рукоятки 2. Ножовочное полотно 4 устанавливают в прорези головок 5 и фиксируют его при помощи штифтов 3.  1 - станок: 2 - рукоятка; 3 - штифты; 4 - ножовочное полотно; 5 - головка крепления ножовочного полотна; 6 - натяжной винт с гайкой Рисунок 5.1 – Цельный ножовочный станок  Раздвижной ножовочный станок (Рисунок 5.2) отличается тем. что состоит из двух частей, соединенных при помощи обоймы. Обойма жестко крепится на одной половине станка, а другая половина может изменять свое положение по длине за счет установки впрессованного в нее штифта, который фиксируется в специальных пазах обоймы. Раздвижной ножовочный станок (Рисунок 5.2) отличается тем. что состоит из двух частей, соединенных при помощи обоймы. Обойма жестко крепится на одной половине станка, а другая половина может изменять свое положение по длине за счет установки впрессованного в нее штифта, который фиксируется в специальных пазах обоймы.Рисунок 5.2 – Раздвижно ножовочный станок На одной из сторон ножовочного полотна по всей длине нарезают зубья (Рисунок 5.3, а). Каждому зубу ножовочного полотна придается форма режущего клина, которая характеризуется определенными геометрическими параметрами: задним углом α, углом заострения β, передним углом γ и углом резания δ. Между углами, характеризующими геометрию режущего клина зубьев ножовочного полотна, существуют зависимости: α + β + γ = 180 0; α + β = δ. |