Методические указания для практических занятий по учебной практи. Методические указания для практических занятий по дисциплине учебная практика

Скачать 6.67 Mb. Скачать 6.67 Mb.

|

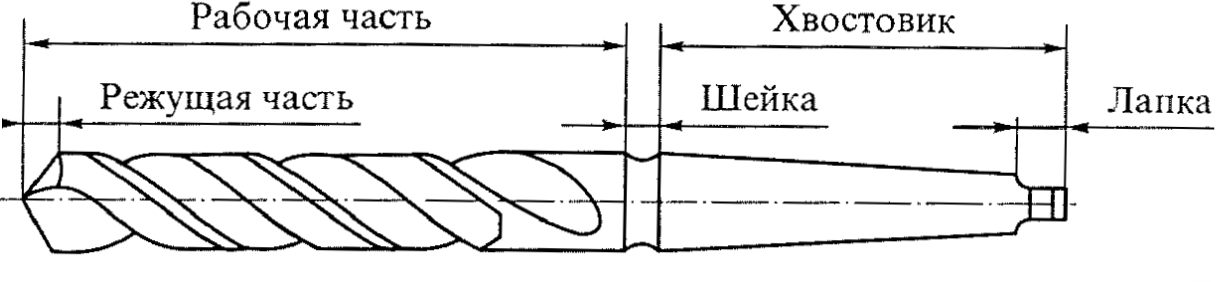

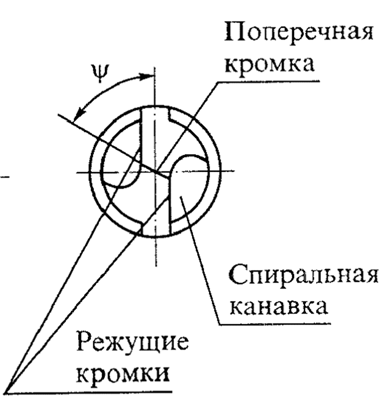

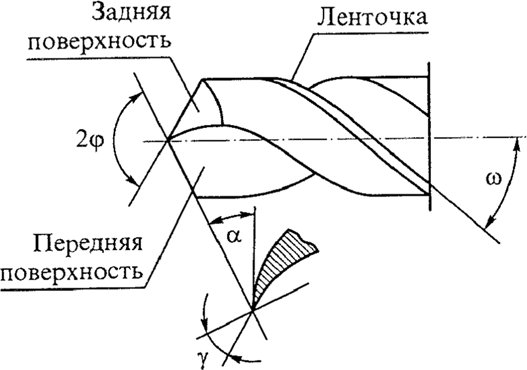

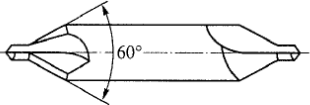

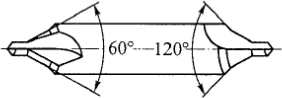

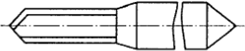

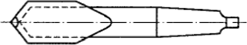

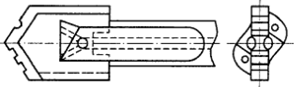

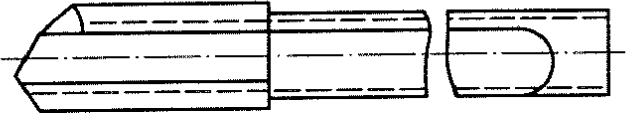

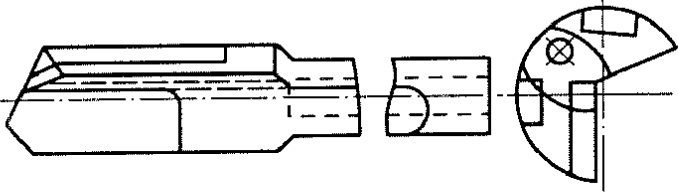

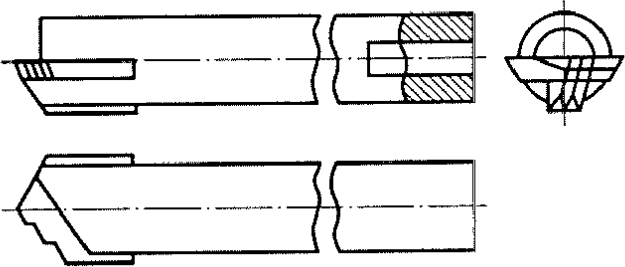

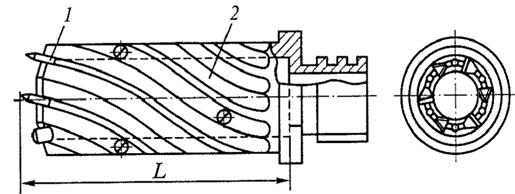

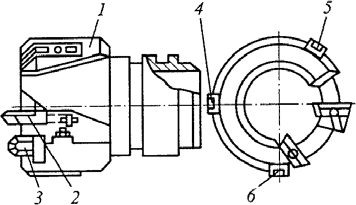

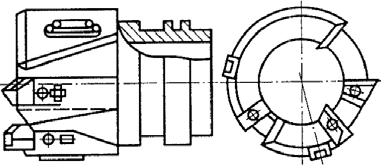

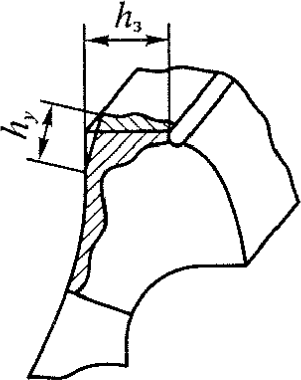

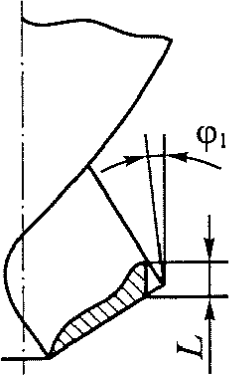

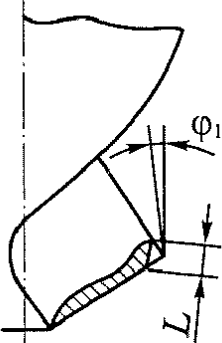

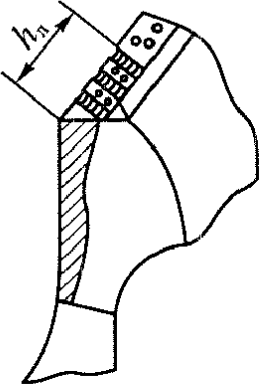

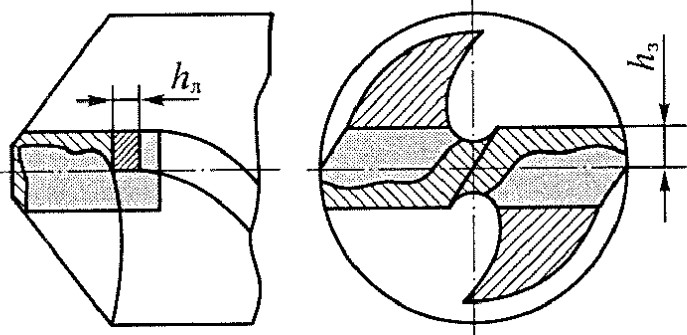

Сверла с цилиндрическими хвостовиками закрепляются в станке или сверлильном приспособлении, механизированном инструменте при помощи специальных сверлильных патронов. Сверла с цилиндрическими хвостовиками закрепляются в станке или сверлильном приспособлении, механизированном инструменте при помощи специальных сверлильных патронов.а)  б) в) а - конструкция сверла; б - конструкция рабочей части; в - конструкция режущей части; 2φ - угол при вершине; ω - угол наклона винтовой канавки; α - главный задний угол; γ - передний угол; ψ - угол наклона поперечной режущей кромки Рисунок 6.1 – Сверло спиральное. Вид общий Конструктивные особенности и специфика работы сверла обусловливают непостоянство геометрических параметров заточки их рабочей части. Так, главный задний угол а у стандартного сверла возрастает по мере приближения к центру. На периферии сверла этот угол составляет 8... 14°, а около поперечной режущей кромки уже 26...35°. На периферии передний угол γ = 18...33°, а около поперечной режущей кромки γ = 0° или имеет отрицательное значение. Угол при вершине сверла 2φ выбирают в зависимости от свойств обрабатываемого материала. У стандартных сверл величина этого угла колеблется в пределах 116... 118°. В зависимости от обрабатываемого материала величина угла при вершине выбирается в следующих пределах: для стали углеродистой конструкционной - 116... 120°; для коррозионностойкой стали - 125... 130°; для стали высокой прочности - 125... 130°; для жаропрочных сплавов - 125... 130°; для титановых сплавов - 140°; для чугуна средней твердости - 90... 100°; для чугуна твердого - 120... 125°; для твердой бронзы - 90... 100°; для латуни, алюминиевых сплавов, баббита - 130... 140°; для меди - 125°; для пластмасс - 80... 110°; для мрамора - 80...90°. Угол наклона поперечной режущей кромки ψ составляет 50... 55 °, а угол ω наклона винтовой канавки к оси отверстия со - 23. 27°. Принята единая градация диаметров сверл, которая охватывает сверла диаметром до 80 мм. Сверла диаметром от 1 до 3 мм имеют градацию через каждые 0,05 мм; диаметром от 3 до 13,7 мм - через 0,1 мм; диаметром от 13,75 до 49,5 - через 0,5; 0,1; 0,15; 0,25; сверла диаметром 52... 80 мм имеют градацию через 1 мм.  а) без предохранительного конуса  б) с предохранительным конусом Рисунок 6.2 – Центровочные сверла Центровочные сверла предназначены для выполнения центровых отверстий, их изготовляют из быстрорежущих инструментальных сталей марок Р9 и Р12. По конструкции различают центровые сверла без предохранительного конуса и с предохранительным конусом.  а) с цилиндрическим хвостовиком  б) с коническим хвостовиком  в) с подводом СОЖ Рисунок 6.3 – Перовые сверла. Вид общий Перовые сверла (Рисунок 6.3) имеют плоскую рабочую часть и прямые канавки для отвода стружки. Рабочую часть таких сверл (перо) часто выполняют так, чтобы ее можно было заменить. Отсутствие спиральной части упрощает изготовление перовых сверл и повышает их жесткость в осевом направлении, однако затрудняет отвод стружки из зоны резания. На режущей части перового сверла выполняются стружкоразделительные канавки. Угол при вершине, задний угол, ширину калибрующей ленточки и некоторые другие параметры перовых сверл выбираются в зависимости от условий обработки отверстий по аналогии с параметрами спиральных сверл.  а) с колоском из быстрорежущей стали  б) армированное пластинами из твердого сплава  в) с отводом СОЖ Рисунок 6.4 – Ружейные сверла. Вид общий Ружейные сверла (Рисунок 6.4) применяются для сверления глубоких и сверхглубоких отверстий. Основная конструктивная особенность этих сверл состоит в том, что главные режущие кромки и вершина сверла расположены не симметрично относительно его оси на 0,2... 0,25 мм диаметра, что требует обязательного направления сверла по кондукторной втулке, по предварительно просверленному ци- линдрическому, либо центровому отверстию. Ружейное сверло типовой конструкции с наружным отводом стружки состоит из колоска, который оснащен одной режущей, двумя направляющими пластинами и имеет отверстие для подвода смазывающе-охлаждающей жидкости (СОЖ). Ружейные сверла с наружным отводом стружки используются для обработки отверстий диаметром от 3 до 30 мм. Надежное ориентирование сверла в обрабатываемом отверстии, комбинированное резание (выглаживание в процессе обработки), подача СОЖ в зону резания под давлением, стабильное удаление стружки из зоны резания, отсутствие поперечной режущей кромки, а также возможность достаточно простого   оснащения сверла пластинами из твердого сплава позволяет обеспечить за один проход ружейного сверла высокую производительность и малые отклонения размера, формы и расположения оси при малых параметрах шероховатости обработанной поверхности. оснащения сверла пластинами из твердого сплава позволяет обеспечить за один проход ружейного сверла высокую производительность и малые отклонения размера, формы и расположения оси при малых параметрах шероховатости обработанной поверхности. а) двурезцовые б) трехрезцовые 1 -корпус; 2, 3 - сменные резцы; 4, 5,6 - направляющие пластины; L - длина рабочей части в) многорезцовые Рисунок 6.5 – Кольцевые сверла. Вид общий Кольцевые сверла (Рисунок 6.5) применяются для уменьшения сил резания и потребляемой мощности оборудования, повышения производительности обработки сплошных отверстий диаметром более 50 мм, а также уменьшения объема стружки и последующего использования образующегося вдоль оси обрабатываемого отверстия центрального стержня. Кольцевые сверла изготовляются из быстрорежущей стали, ими выполняются отверстия на различных металлорежущих станках (сверлильных, токарных, расточных). Выпускаются сборные кольцевые сверла, корпус которых выполнен из легированной стали 12ХНЗА, а вставные резцы оснащаются пластинами из твердого сплава группы ВК. Износ сверл При обработке рабочая часть сверла изнашивается, а режущая кромка затупляется. У спиральных сверл износ происходит преимущественно по задней поверхности уголка на пересечении заборного конуса с ленточками сверла (Рисунок 6.6, а), причем в ряде случаев он сопровождается срезанием уголков и части ленточек, что приводит к образованию на ленточках сверла цилиндрических участков (Рисунок 6.6, б), либо участков со встречным конусом (Рисунок 6.6, в), что приводит к защемлению сверл в отверстии и их поломке. Достаточно часто при сверлении отверстий в литых, кованных и термически обработанных деталях наблюдается изнашивание сверл с образованием проточек на ленточках (Рисунок 6.6, г). При сверлении сталей повышенной вязкости может происходить налипание на ленточки материала заготовки. Повышенное изнашивание сверл, оснащенных пластинами из твердого сплава, по ленточкам и уголкам (Рисунок 6.6, д) резко сокращает число возможных заточек и приводит к их выкрашиванию и поломкам. Сверла, изношенные по рабочей части, выбраковываются.      а) б) в) г) а - по задней поверхности; б, в, г - по ленточке; а) б) в) г) а - по задней поверхности; б, в, г - по ленточке;д - твердосплавных сверл; hy - износ по оси; hз - износ затылованной части; hл - износ ленточки; L - линейный износ уголка; φ1 - угловой износ сверла д) Рисунок 6.6 – Износ сверл Заточка инструмента. Основные правила заточки сверл Для восстановления режущих свойств сверл и обеспечения качественной обработки отверстий их режущие кромки затачивают по мере затупления. Заточку режущих кромок сверл на рабочем месте выполняют на заточных станках. Централизованная заточка спиральных сверл осуществляется на специальных заточных участках или в заточных цехах на специальном оборудовании. При заточке режущей части сверла придают различную форму, выбор которой производится в зависимости от характера выполняемых работ и обрабатываемого материала. При обработке отверстий диаметром от 0,25 до 12 мм в стали, чугуне, стальном литье применяется одинарная (нормальная) заточка (Рисунок 6.7, а). |