Методические указания для практических занятий по учебной практи. Методические указания для практических занятий по дисциплине учебная практика

Скачать 6.67 Mb. Скачать 6.67 Mb.

|

|

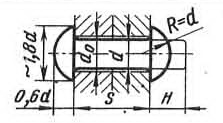

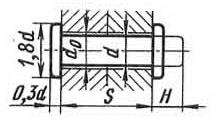

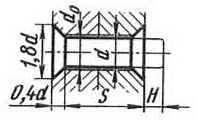

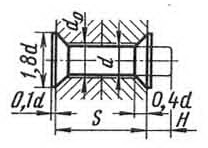

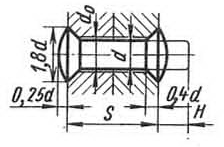

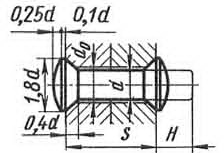

Длина заклепки определяется из соотношений, приведенных в Таблице 2. Вычислив по формуле необходимый размер припуска, можно определить длину заклёпки L, прибавив к толщине склёпываемых материалов S значение припуска H. Затем необходимо выбрать ближайшее значение длины заклёпки из стандартного ряда длин. Для заклёпок утверждён стандартный ряд длин, согласно которого они и производятся (в мм): 2, 3, 4, 5, 6, 7, 8, 9, 10, 12, 14, 16, 18, 20, 22, 24, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 52, 55, 58, 60, 65, 70, 75, 80, 85, 90, 95, 100, 110, 120, 130, 140, 150, 160, 170, 180 Место соединения деталей при помощи заклепок называется заклепочным швом. По взаимному положению деталей (заготовок) соединения различаются Таблица 2 – Определение длины заклепки

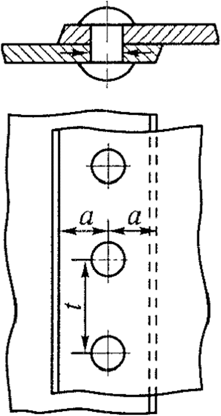

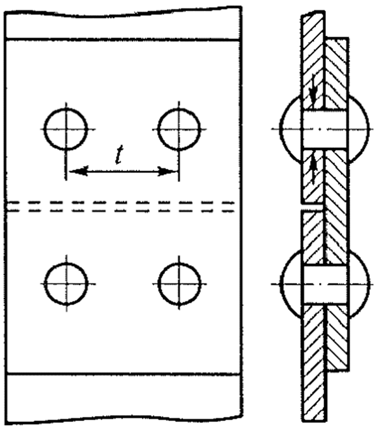

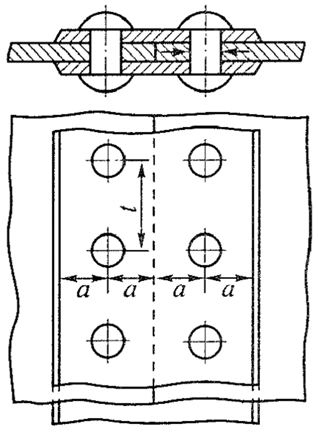

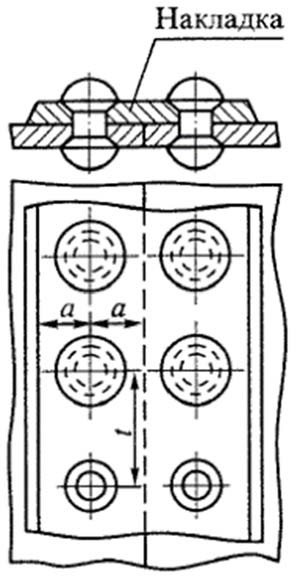

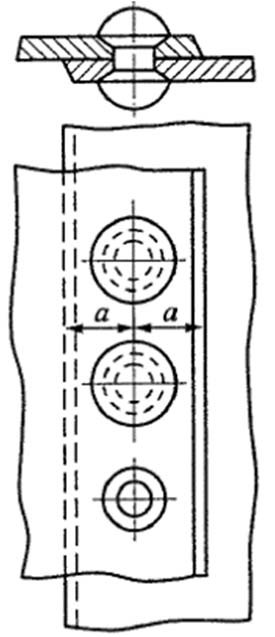

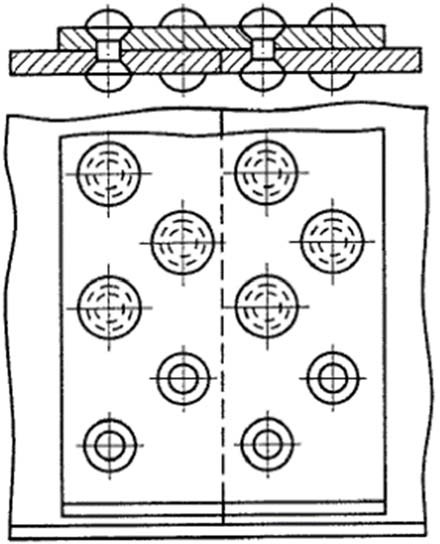

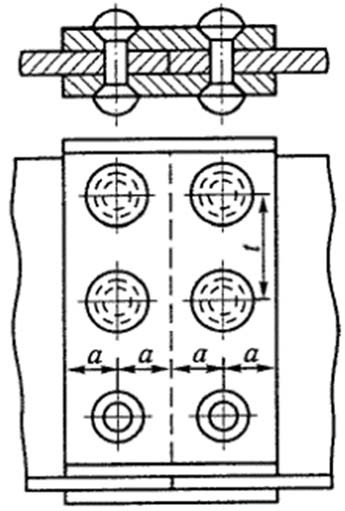

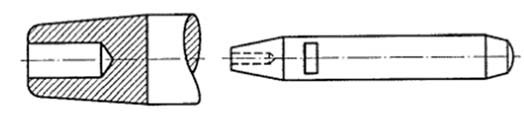

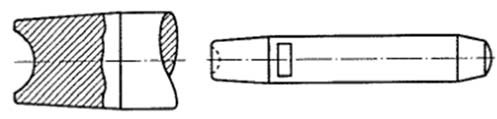

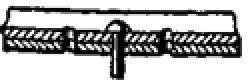

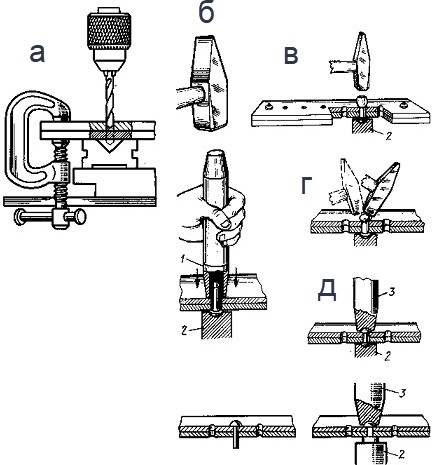

два типа швов: встык и внахлестку (Рисунок 8.4, а). Соединение деталей встык осуществляется с помощью накладок. В соединении используется одна (Рисунок 8.4, б) или две (Рисунок 8.4, в) накладки. Заклепки при любом виде соединения можно располагать в один, два, три и более рядов. В зависимости от количества рядов заклепок в соединении различают одно-, дву- и многорядные заклепочные соедине- ния (Рисунок 8.5). Расстояние между заклепками в соединении выбирается в зависимости от типа соединения (однорядное или двурядное). В однорядных швах расстояние между осями заклепок (шаг) должно быть равно трем диаметрам заклепки, а расстояние от края соединяемых деталей до оси заклепок в соединении должно составлять не менее полутора диаметров. При выполнении двухрядных швов это расстояние соответственно должно быть равно четырем диаметрам заклепки и полутора, как и в однорядном соединении. Расстояние между рядами заклепок в таких соединениях должно составлять два диаметра.    а) б) в) а - внахлестку; б - встык с одной накладкой; в - встык с двумя накладками; t - шаг соединения; а - расстояние от края детали до центра отверстия под заклепку Рисунок 8.4 - Типы заклепочных швов в зависимости от расположения соединяемых заготовок В зависимости от характера соединения и его назначения заклепочные швы подразделяют на три вида: прочные, плотные и прочноплотные. Прочный шов – шов от которых требуется только механическая прочность. Применяется в тех случаях, когда необходимо получить соединение повышенной прочности. Как правило, это соединения в различных несущих конструкциях: балки, колонны, подъемные сооружения и другие подобные конструкции. Плотный шов – шов к которому предъявляются только требования плотности и герметичности. Используется при клепке резервуаров и сосудов для жидкостей, трубных соединений для транспортировки газов и жидкостей под небольшим давлением. Прочноплотный шов – шов к которому помимо механической прочности предъявляются требования герметичность соединения. Последнее достигается увеличением головки и наличием подголовка заклепки, достаточно частым размещением заклепок подчеканкой обреза соединяемых листов и головок заклепок. Применяется для соединения деталей в устройствах и конструкциях, работающих под большим давлением, например, в паровых котлах.   б) б) а) а) в) г) а - однорядный; б - двухрядный; в - многорядный; t - шаг соединения; а - расстояние края детали до центра отверстия под заклепку Рисунок 8.5 - Типы заклепочных швов в зависимости от расположения заклепок Инструменты для ручной клепки Для ручной клепки применяются следующие инструменты: слесарный молоток (как правило, используется молоток с квадратным бойком), поддержка под закладную головку и обжимку. Инструментами и приспособлениями при ручной клепке являются слесарные молотки с квадратным бойком, поддержки, обжимки, натяжки и чеканы. Молоток выбирают в зависимости от диаметра заклепки: Диаметр заклепки, мм 2 2,3 2,6 3 3,5 4 5 6 7 8 Масса молотка, г 100 100 100 200 200 400 400 500 500 500 Поддержка служит опорой при расклепывании стержня заклепки; ее масса должна быть в 4... 5 раз больше массы молотка. Поддержка, на которую опирается полукруглая закладная головка заклепки, должна иметь лунку с формой, соответствующей форме закладной головки заклепки. Натяжка (Рисунок 8.6) служит для осаживания листов, подлежащих клепке, вдоль стержня заклепки. По оси натяжки выполняется глухое отверстие, в которое входит стержень заклепки при осаживании листов, подлежащих соединению. Диаметр отверстия натяжки не должен превышать диаметра заклепки более чем на 1,0... 1,5 мм. Обжимка (Рисунок 8.7) представляет собой стержень, на конце которого выполнено углубление для формирования после осаживания бойком молотка замыкающей полукруглой головки заклепочного соединения. Форма этого углубления должна соответствовать форме замыкающей головки. Потайные замыкающие головки оформляются бойком молотка без обжимки. Поддержки, натяжки и чеканы изготовляются из инструментальной углеродистой стали, их рабочие части закаливаются.   Рисунок 8.6 - Натяжка. Общий вид Рисунок 8.7 - Обжимка. Вид общий С помощью этих инструментов ручная клепка осуществляется двумя методами: прямым и обратным. Прямой метод клепки характеризуется тем, что удары молотком наносят по стержню со стороны вновь образуемой, т.е. замыкающей головки. Клепка прямым методом начинается со сверления отверстия под заклепку (Рисунок 8.8, а). Затем в отверстие вводят снизу стержень заклепки и под закладную головку ставят массивную поддержку 2 (Рисунок 8.8, б). Склепываемые листы осаживают (уплотняют) с помощью натяжки 1, которую устанавливают так, чтобы выступающий конец стержня вошел в ее отверстие. Ударом молотком по вершине натяжки осаживают листы, устраняя зазор между ними. После этого расклепывают стержень заклепки. Так как при расклепывании металл упрочняется, стремятся к возможно меньшему числу ударов. Поэтому сначала несколькими ударами молотком осаживают стержень, затем боковыми ударами придают полученной головке необходимую форму, после чего обжимкой 3 окончательно оформляют замыкающую головку. При выполнении шва с потайными головками под закладную головку ставят плоскую поддержку и ударяют точно по оси заклепки. Во избежание образования неровностей клепку выполняют через два-три отверстия, начиная с крайних, после чего производят клепку по остальным отверстиям.   а - сверление отверстия, б - осаживание заклепываемых листов с помощью натяжки, в - осаживание стержня заклепки, г - придание формы замыкающей головке, д - окончательное оформление замыкающей головки а - сверление отверстия, б - осаживание заклепываемых листов с помощью натяжки, в - осаживание стержня заклепки, г - придание формы замыкающей головке, д - окончательное оформление замыкающей головкиа)  б) а - ввод заклепки в отверстие, б - оформление замыкающей головки Рисунок 8.8 - Клепка прямым методом Рисунок 8.9 - Клепка обратным методом Обратный метод клепки характеризуется тем, что удары молотком наносят по закладной головке. Этот метод применяют при затрудненном доступе к замыкающей головке. Стержень заклепки вводят сверху (Рисунок 8.9, а), а поддержку ставят под стержень. Молотком ударяют по закладной головке через оправку (Рисунок 8.9, б) формируя с помощью поддержки замыкающую головку. Качество клепки по этому методу несколько ниже, чем по прямому. Правила получения клепанных соединений Перед началом работы следует проверить: совпадение отверстий в склепываемых деталях; соответствие диаметра стержня заклепки диаметру отверстия (диаметр заклепки должен быть меньше диаметра отверстия на 0,1 ...0,5 мм в зависимости от размеров); длину стержня заклепки для получения полноценной замыкающей головки (определять расчетом или по таблице). Зенкование отверстия под потайную головку (закладную или замыкающую) следует выполнять с контролем глубины и диаметра углубления под головку при помощи контрольной заклепки. Склепывание деталей необходимо производить с упором потайной закладной головки заклепки в плиту, полукруглой закладной заготовки - в поддержку со сферическим углублением соответствующего размера. Следует обязательно осаживать склепываемые детали (особенно небольшой толщины - до 5 мм) натяжкой с отверстием, соответствующим диаметру стержня заклепки. Запрещается забивать заклепку в отверстие, если она не входит в него свободно. При расклепывании заклепок шарнирного соединения (типа плоскогубцев) необходимо подкладывать между соединяемыми деталями шарнира тонкую бумажную прокладку и по ходу расклепывания стержня заклепки периодически проверять подвижность шарнирного соединения. Способы проверки качества соединения. После сборки клепальные соединения подлежат тщательному наружному осмотру: проверяется состояние головок заклепок и склепывающих деталей. Плотность прилегания соединенных деталей определяют щупом. Головки заклепок и расстояние между ними проверяются шаблонами. Клепальные соединения, требующие герметичности, подвергают гидравлическим испытаниям путем нагнетания насосом жидкости под давлением, превышающим нормальное на 15 - 20%. Места соединения, дающие течь, нужно подчеканить. Практическая работа № 9 Правка и гибка металла Цель работы: обучение технологическим приемам правки и гибки металла

Требования техники безопасности при правке и гибке металла Молотки и кувалды должны иметь надежно заклиненные, крепкие, без сучков и трещин рукоятки. Рабочие части молотков, бородков, подкладок, оправок не должны иметь расклепа. Обрезки металла необходимо собирать и складывать в отведенный для них ящик во избежание порезов ног и рук. Листы очищать только металлической щеткой, а затем ветошью или концами. Правку металла проводить только на надежных подкладках, исключающих возможность соскальзывания металла при ударе. Подсобный рабочий должен держать металл при правке только кузнечными клещами. При засыпке трубы песком перед гнутьем в торце одной из пробок необходимо сделать отверстие для выхода газов, иначе может произойти разрыв трубы. При гнутье труб в горячем состоянии поддерживать их только в рукавицах во избежание ожогов рук. При правке полосового и пруткового материала (круглого, квадратного или шестигранного сечения) выправляемая деталь должна касаться правильной плиты или наковальни не менее чем в двух точках. Правку деформированной заготовки при этом нужно осуществлять за счет ее изгиба в сторону, противоположную имеющейся деформации. При правке полосового и пруткового материала на плите (наковальне) необходимо пользоваться рукавицами, правку выполнять молотком или кувалдой, прочно насаженной на рукоятку. Инструменты и приспособления, применяемые при правке и гибке металла Правка Правка - это операция по выпрямлению изогнутого или покоробленного металла, которой можно подвергать только пластичные материалы: алюминий, сталы медь, латунь, титан. Правку осуществляют на специальных правильных плитах, которые изготавливаются из чугуна или стали. Правку мелких деталей можно про- изводить на кузнечных наковальнях. Правка металлов выполняется молотками различных типов в зависимости от состояния поверхности и материала детали, подвергаемой правке. При правке заготовок с необработанной поверхностью используют молотки с круглыми бойками массой 400 г. Круглый боек оставляет на поверхности меньшие следы, чем квадратный. При правке заготовок с обработанной поверхностью используют молотки, имеющие бойки с мягкими вставками (из меди, алюминия), которые не оставляют следов на поверхности. При правке листового материала используют деревянные молотки - киянки, а очень тонкие листы правят деревянными или металлическими брусками - гладилками. Правку осуществляют несколькими способами: изгибом, вытягиванием и выглаживанием. Правку изгибом применяют при выправлении круглого (прутки) и профильного материала, которые имеют достаточно большое поперечное сечение. В этом случае пользуются молотками со стальными бойками. Заготовка располагается на правильной плите изгибом вверх и удары наносят по выпуклым местам, изгибая заготовку в сторону, противоположную имеющемуся изгибу. По мере выправления заготовки силу удара уменьшают. Правку вытягиванием используют при выправлении листового материала, имеющего выпуклости или волнистость. Производят такую правку молотками с бойками из мягких металлов или киянками. В этом случае заготовку укладывают на правильную плиту выпуклостями вверх и наносят частые несильные удары, начиная от границы выпуклости, но направлению к краю заготовки. Сила ударов постепенно уменьшается. При этом металл вытягивается к краям заготовки и выпуклость за счет этого вытяжения выправляется. Правку выглаживанием применяют в тех случаях, когда заготовка имеет очень малую толщину. Выглаживание осуществляют деревянными или металлическими брусками. Заготовку выглаживают на правильной плите, вытягивая материал при помощи гладилок от края неровности к краю заготовки, и за счет вытягивания материала добиваются выравнивания поверхности заготовки. Термически обработанные (закаленные) заготовки правят (рихтуют) специальными рихтовочными молотками. В зависимости от конструкции заготовки применяют различные способы правки. Инструменты и приспособления, применяемые при правке Правильные плиты (Рисунок 9.1) изготавливают из серого чугуна с рабочими поверхностями 1,5x5,0; 2,0x2,0; 1,5x3,0; 2,0x4,0 м. На таких плитах правят профильные заготовки и заготовки из листового и полосового материала, а также прутки из черного и цветного металла. Рихтовальные бабки (Рисунок 9.2) применяют, как правило, для правки и рихтовки заготовок из металлов высокой твердости или предварительно закаленных металлов. Рихтовальные бабки изготавливают из стальных заготовок диаметром 200... 250 мм, их рабочая часть имеет сферическую или цилиндрическую форму. |