Методические указания для практических занятий по учебной практи. Методические указания для практических занятий по дисциплине учебная практика

Скачать 6.67 Mb. Скачать 6.67 Mb.

|

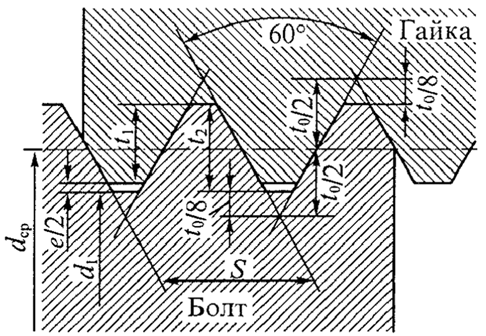

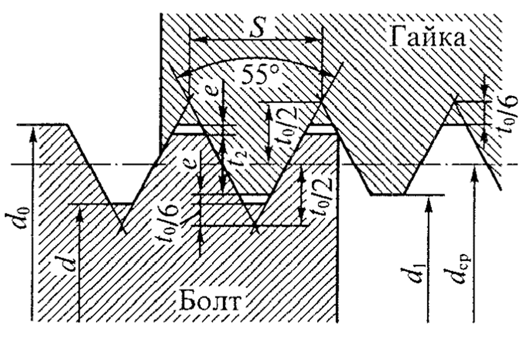

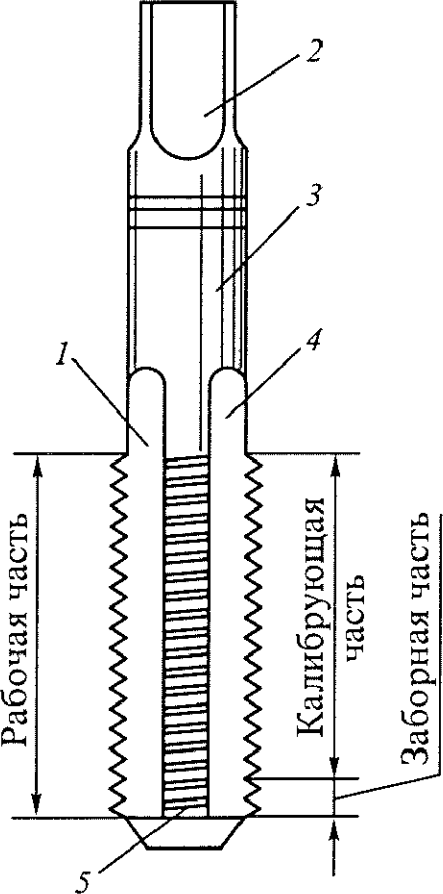

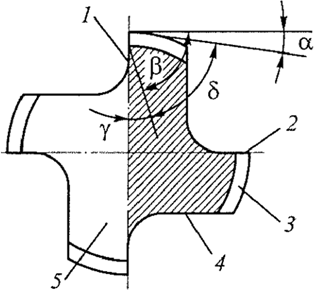

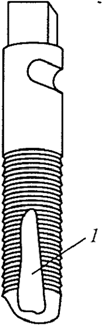

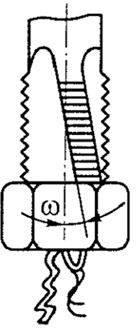

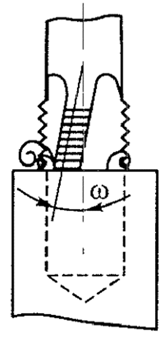

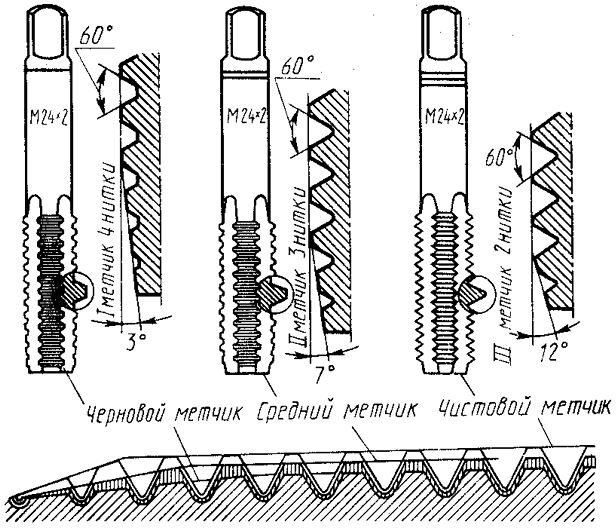

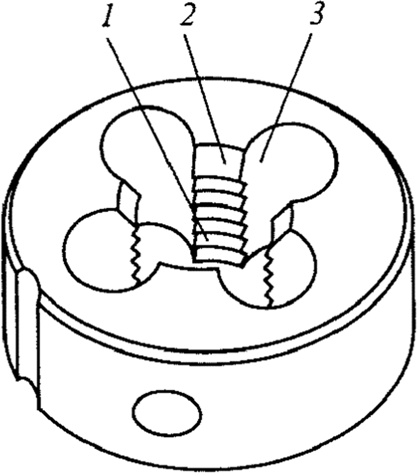

dcр - средний диаметр резьбы; е - нормированный зазор; d1 - внутренний диаметр резьбы; S - шаг резьбы; t0 - теоретическая высота профиля; t1 - расстояние между вершинами витков болта и гайки; t2 - расстояние от вершины витка до дна впадины d0 - наружный диаметр резьбы;  d - внутренний диаметр резьбы болта; d1 - внутренний диаметр резьбы гайки; dcр - средний диаметр резьбы; d - внутренний диаметр резьбы болта; d1 - внутренний диаметр резьбы гайки; dcр - средний диаметр резьбы;S - шаг резьбы; t0 - высота профиля; е - нормированный зазор Рисунок 7.4 - Метрическая резьба Рисунок 7.5 - Дюймовая резьба Режущий инструмент при нарезании резьбы вручную Метчик Для нарезания внутренних резьб как вручную, так и с использованием механизированного оборудования применяют особый инструмент - метчик. Метчик (Рисунок 7.6) представляет собой закаленный винт, на котором прорезано несколько прямых или винтовых канавок, образующих режущие кромки инструмента. Канавки также обеспечивают размещение стружки, образующейся при резании, по ним стружка может выводиться из зоны резания. Метчик состоит из двух частей - рабочей и хвостовика, на конце которого выполнен квадрат (у ручных метчиков). Рабочая часть метчика включает в себя: режущую (заборную) часть, которая обеспечивает удаление основной части припуска на обработку; калибрующую часть, осуществляющую окончательную обработку резьбы: сгруженные канавки; перья (витки резьбы, разделенные стружечными канавками) и сердцевину, обеспечивающую метчику достаточную для обработки прочность и жесткость. Хвостовая часть метчика служит для закрепления его в воротке, которым производятся рабочие и холостые перемещения метчика. Рабочую часть метчика изготавливают из инструментальных углеродистых сталей марок У11, У11А, быстрорежущей стали или твердого сплава.   Выбор материала рабочей части зависит от физико-механических свойств обрабатываемой заготовки. У цельных метчиков материал хвостовой части тот же, а у метчиков, состоящих из двух частей, соединяемых сваркой, хвостовую часть Выбор материала рабочей части зависит от физико-механических свойств обрабатываемой заготовки. У цельных метчиков материал хвостовой части тот же, а у метчиков, состоящих из двух частей, соединяемых сваркой, хвостовую частьб) изготавливают из  конструкционной стали марок 45 и 40Х. Число стружечных канавок, выполненных на метчике, зависит от его диаметра (три канавки для метчиков диаметром до 20 мм и четыре - для метчиков диаметром свыше 20 мм). конструкционной стали марок 45 и 40Х. Число стружечных канавок, выполненных на метчике, зависит от его диаметра (три канавки для метчиков диаметром до 20 мм и четыре - для метчиков диаметром свыше 20 мм).Основную работу при а) нарезании резьбы   в) выполняют режущие в) выполняют режущиекромки, образованные пересечением передних поверхностей канавки с задними (затылованными, выполненными по архимедовой спирали) поверхностями рабочей части. Затылование задней поверхности режущих г) д) а - конструкция: 1 - нитка (виток); 2 - квадрат; 3 - хвостовик; 4 - канавка; 5 - режущее перо; б - геометрические параметры: 1 - передняя поверхность; 2 - режущая кромка; 3 - затылованная поверхность; 4 - задняя поверхность; 5 - режущее перо; α - задний угол; β - угол резания; δ - угол заострения; γ -- передний угол; в - с винтовой стружечной канавкой: 1 - канавка; г - нарезание сквозной резьбы; д - нарезание глухой резьбы: (ω - угол наклона винтовой канавки Рисунок 7.6 – Метчик. Вид общий зубьев позволяет сохранить постоянным их профиль после переточки, которая осуществляется централизованно в заточных цехах. Метчики изготовляют с прямыми канавками, однако для улучшения условий резания и получения точных и чистых резьб применяют метчики с винтовыми канавками. Угол наклона такой канавки к оси метчика составляет 8... 15°. Для получения точных и чистых резьбовых поверхностей в сквозных отверстиях при обработке мягких и вязких материалов используют бесканавочные метчики. Минимальным набором, при помощи которого можно достаточно качественно выполнить обработку отверстий под резьбу, является комплект, состоящий из двух метчиков – чернового и чистового. Первый срезает со стенок отверстия под нарезание метрической резьбы тонкий слой металла и формирует на них неглубокую канавку, второй не только углубляет сформированную канавку, но и зачищает ее. При использовании набора из трех метчиков, отличающихся как своей конструкцией, так и геометрическими параметрами, следует строго соблюдать последовательность их применения. Отличить их друг от друга можно как по специальным рискам, нанесенным на хвостовики, так и по конструктивным особенностям. Метчик, которым отверстие под нарезание метрической резьбы обрабатывается в первую очередь, отличается минимальным диаметром среди всех инструментов набора и режущими зубьями, верхняя часть которых сильно обрезана. Второй метчик имеет короткую заборную часть и более длинные гребни. Его рабочий диаметр занимает промежуточное значение между диаметрами остальных инструментов из набора.  Третий метчик, которым отверстие под нарезание метрической резьбы обрабатывается в последнюю очередь, характеризуется полными гребнями режущих зубцов и диаметром, который должен точно соответствовать размеру формируемой резьбы. Третий метчик, которым отверстие под нарезание метрической резьбы обрабатывается в последнюю очередь, характеризуется полными гребнями режущих зубцов и диаметром, который должен точно соответствовать размеру формируемой резьбы.Рисунок 7.7 – Разновидности метчиков для нарезания резьбы и отличия Конструкция метчиков зависит от их назначения. В соответствии с этим используют ручные (слесарные), гаечные (машинно-ручные), плашечные, маточные, сборные и специальные метчики. По способу применения метчики делят на две группы: ручные и машинные. Плашка Для нарезания наружных резьб применяется специальный инструмент - плашки. Принципиально конструкция их режущего аппарата аналогична конструкции метчика для нарезания внутренних резьб. Однако если метчик представляет собой винт с прорезанными вдоль него канавками, то плашка - гайку с прорезанными канавками, образующими режущие грани инструмента. Рабочая часть плашки (Рисунок 7.8) состоит из двух частей - заборной и калибрующей. Заборная часть является конусной с углом 40... 60°, она расположена по обе стороны плашки, а се длина составляет 1,5... 2 витка. Калибрующая часть обычно состоит из 3... 5 витков. При слесарном (ручном) нарезании наружных резьб применяются плашки различных конструкций: круглые, которые иногда называются лерками, раздвижные (клуппы) и специальные, для нарезания труб.  Круглые плашки (лерки) представляют собои резьбовое кольцо с несколькими канавками для образования режущих кромок и вывода стружки при нарезании резьбы. Круглые плашки изготовляются цельными и разрезными, пружинящими. Круглые плашки (лерки) представляют собои резьбовое кольцо с несколькими канавками для образования режущих кромок и вывода стружки при нарезании резьбы. Круглые плашки изготовляются цельными и разрезными, пружинящими.Резьба на стержнях при помощи плашек нарезается вручную с использованием воротков или на сверлильных и токарных станках, с помощью специальных оправок. Разрезные плашки благодаря своим пружинящим свойствам позволяют регулировать величину среднего диаметра резьбы. Круглые плашки изготавливают из - заборная часть; - калибрующая часть; 3 - стружечная канавка Рисунок 7.8 – Плашка круглая инструментальных легированных сталей марок 9ХС и ХВСГ или быстрорежущей стали. Подготовка стержней и отверстий для создания резьбовых поверхностей На практике при нарезании резьб диаметр отверстия принимается равным номинальному диаметру резьбы, уменьшенному на величину ее шага. Например, при нарезании метрической резьбы М10 диаметр отверстия должен быть соответственно равен 1,0... 1,5 мм, т. е. должен составлять 8,5 мм. При нарезании наружных резьб диаметр стержня должен быть меньше номинального диаметра резьбы на 0,1 ...0,2 мм в зависимости от его величины. Правила обработки наружных и внутренних резьбовых поверхностей Правила обработки наружных и внутренних резьбовых поверхностей: Нарезание резьбы необходимо выполнять при обильном смазывании плашки или метчика машинным маслом. При нарезании резьбы следует периодически срезать образующуюся стружку обратным ходом метчика или плашки на 1/2 оборота. После нарезания резьбы на стержне или в отверстии нужно произвести контроль ее качества: внешним осмотром - не допуская задиров и сорванных ниток; резьбовым калибром (или эталонным болтом, гайкой) - проходная часть калибра (болт, гайка) навинчивается от руки, не допускается качка в паре болт- гайка. Правила нарезания наружной резьбы Перед нарезанием резьбы следует проверить диаметр стержня (болта, шпильки, винта); он должен быть на 0.1 ...0,2 мм меньше номинального диаметра резьбы. Необходимо обязательно опилить заборную фаску на вершине стержня (если ее нет на заготовке). При опиливании фаски нужно следить за ее концентричностью относительно оси стержня, а также диаметром, который не должен превышать величины внутреннего диаметра резьбы по торцевой поверхности. Кроме того, угол наклона фаски относительно оси стержня не должен превышать 60°. Стержень следует закреплять в тисках прочно и перпендикулярно губкам. Перпендикулярность закрепления стержня надо проверять по угольнику. Необходимо строго следить за перпендикулярностью торца плашки оси стержня при врезании плашки. Перед накатыванием резьбы на стержне необходимо обязательно проверять его диаметр; он должен быть равен среднему диаметру нарезаемой резьбы. При нарезании резьбы на газовых и водопроводных трубах особое внимание следует обращать на соблюдение длины нарезаемой части для муфт и сгонов. При нарезании внутренних резьб необходимо соблюдать следующие правила. Перед нарезанием резьбы следует проверить: соответствие диаметра отверстия размеру нарезаемой резьбы. Он должен соответствовать данным таблицы резьб; глубину отверстия для нарезания глухой резьбы. Она должна соответствовать размеру, указанному на чертеже. При врезании метчика нужно обеспечить перпендикулярность его оси верхней плоскости заготовки, в которой нарезается резьба. При нарезании резьбы следует использовать весь комплект метчиков: первый - черновой; второй - получистовой; третий - чистовой. При нарезании резьбы в глухом отверстии необходимо периодически очищать его от стружки. Особую осторожность следует соблюдать при нарезании резьб малого диаметра (5 мм и менее) во избежание поломки метчика. При нарезании резьбы машинным метчиком на станке необходимо закреплять его в предохранительном патроне. Таблица 7.1 - Основные диаметры отверстий под метрическую резьбу

Практическая работа № 8 Клепка детали Цель работы: обучение технологическим приемам получения неразъемных клепанных соединений деталей

Требования техники безопасности при операции «Клепка» К выполнению клепальных работ пневматическими клепальными молотками и поддержками допускаются рабочие не моложе 18 лет. Для клепальщиков и их подручных рекомендуется устанавливать дополнительные перерывы в счет рабочего времени: 10-минутные после каждого часа работы или получасовой перерыв после первых полутора часов работы и 2 перерыва по 15 мин после 4 и 5-го часов работы. При выполнении клепки пользуются противошумными наушниками конструкции НИАТ типа ПН-2К и типа ПН-ЗВЧШ с мягким креплением. В процессе работы обязательно применяют защитные приспособления: очки, маты, наколенные подушки, рукавицы. Работают только исправным инструментом. Запрещается производить клепку при недостаточном освещении Перед началом клепки дают сигнал подручному: «Держать заклепку». Перед тем как рубить бракованную заклепку, а также перед выбиванием стержня, перед началом любой рубки устанавливают предохранительные щитки, чтобы не поранить людей отлетевшей головкой, выбитой заклепкой, стружкой и частицами металла; устанавливая щитки, учитывают возможность удара рикошетом. Нельзя бросать неиспользованную заклепку под ноги, для этого должен быть специальный железный ящик. По окончании работы проверяют наличие инструмента, не оставляют его на месте работы, а убирают в инструментальный ящик или сдают в кладовую. При клепальных работах, когда невозможно устранить контакт работающих с вибрирующими изделиями, применяют демпфирующие коврики, подлокотники, наколенники и т. п., изготовленные из вибропоглощающих и виброизолирующих материалов. Формы заклепок Клепка – процесс получения неразъемных соединений при помощи заклепок, применяемых при изготовлении металлических конструкций (фермы, балки, различного рода емкости и рамные конструкции). Заклепочные соединения применяются: в конструкциях, работающих под действием вибрационной и ударной нагрузки, при высоких требованиях к надежности соединения, когда сварка этих соединений технологически затруднена или невозможна; когда нагревание мест соединения при сварке недопустимо вследствие возможности коробления, термических изменений в металлах и появляющихся значительных внутренних напряжениях; в случаях соединения различных металлов и материалов, для которых сварка неприменима. Достоинства: Высокая надежность соединения. Удобство и надежность контроля качества шва. Хорошая сопротивляемость вибрационным и ударным нагрузкам Недостатки: Высокая стоимость, так как процесс получения заклепочного шва состоит из большого числа операций (разметка, продавливание или сверление отверстий, нагрев заклепок, их закладка, клепка) и требует применения дорогостоящего оборудования (станки, прессы, клепальные машины). Большой расход материала, так как из-за ослабления деталей отверстиями под заклепки требуется увеличение площади сечений. Кроме того, необходимость применения накладок и прочих дополнительных элементов также приводит к увеличению расхода материала. |