Методические указания для практических занятий по учебной практи. Методические указания для практических занятий по дисциплине учебная практика

Скачать 6.67 Mb. Скачать 6.67 Mb.

|

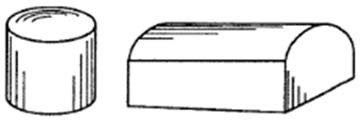

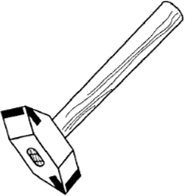

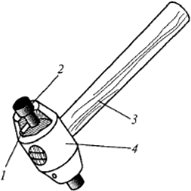

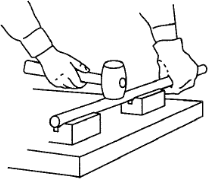

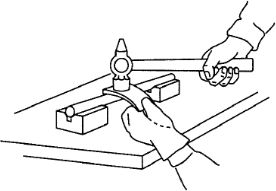

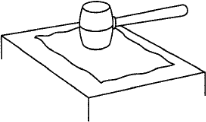

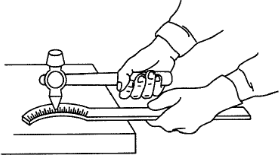

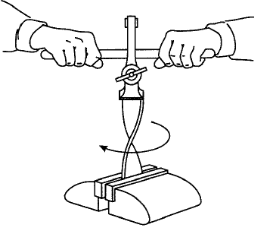

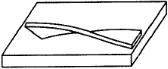

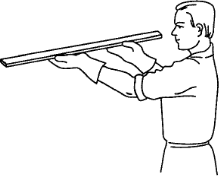

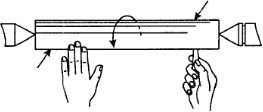

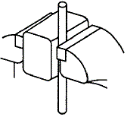

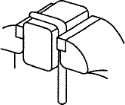

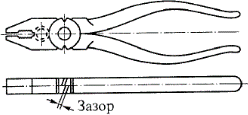

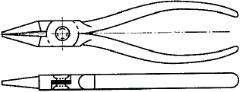

Рисунок 9.1 – Правильная плита Рисунок 9.2 – Рихтовальные бабки   а - с призматической вставкой; б - с цилиндрической вставкой I - штифт, 2 - боек; - рукоятка; 4 - корпус Рисунок 9. 3 - Молотки с мягкими вставками Молотки при правке применяют для приложения силового усилия в месте правки. В зависимости от физико-механических свойств обрабатываемой заготовки и ее толщины выбирают различные типы молотков. При правке заготовок из пруткового и полосового материала применяют молотки с квадратным и круглым бой- ком, изготовленные из стали У8А. Для правки обработанных поверхностей применяются молотки с мягкими вставками из алюминия и его сплавов или из меди (Рисунок 9.3). Боек 2 крепится в корпусе 4 при помощи штифта 1, молоток насаживают на рукоятку 3 с соблюдением тех же требований, что и при насаживании на рукоятку молотков со стальными бойками. Кувалды представляют собой молотки большой массы (2,0... 5,0 кг) и используются для правки круглого и профильного проката большого поперечного сечения в тех случаях, когда сила удара, наносимого обычным слесарным молотком, недостаточна для выправления деформированной заготовки. Киянки — это молотки, ударная часть которых выполнена из дерева твердых пород, ими правят листовой материал из металлов высокой пластичности. Характерная особенность правки киянками в том, что они практически не оставляют следов на выправляемой поверхности. Гладилки металлические или деревянные (из твердых пород дерева: бук, дуб, самшит) предназначены для выправления (выглаживания) листового материала небольшой толщины (до 0,5 мм). Этот инструмент в процессе обработки, как правило, не оставляет следов в виде вмятин. Основные правила работ при правке  Рисунок 9.4 - Правка полосового и пруткового материала  а)  б) а – киянкой б – с прокладкой Рисунок 9.5 - Правка валов При правке полосового и пруткового материала (круглого, квадратного или шестигранного сечения) выправляемая деталь должна касаться правильной плиты или наковальни не менее чем в двух точках (Рисунок 9.4). Правку деформированной заготовки при этом нужно осуществлять за счет ее изгиба в сторону, противоположную имеющейся деформации. Силу ударов молотком или кувалдой распределять по длине деформированного участка и регулировать в зависимости от площади поперечного сечения материала, подлежащего правке, и величины деформации. При правке обработанных валов во избежание появления вмятин на обработанной поверхности необходимо пользоваться опорными призмами и прокладками из мягкого металла (Рисунок 9.5). Правку листового материала толщиной 0,5... 0,7 мм необходимо производить при помощи деревянных молотков - киянок (Рисунок 9.6). При отсутствии киянок допускается использование обычного стального молотка, но при этом необходимо между молотком и выправляемой поверхностью помещать деревянную проставку.  Рисунок 9.6 – Правка листового материала киянкой При правке полос, изогнутых по ребру (рихтовке), а также листового материала со значительными деформациями необходимо применять способ правки растяжением (Рисунок 9.7) Правку полос с винтовым изгибом необходимо выполнять в ручных тисочках (Рисунок 9.8). Контроль качества правки следует производить в зависимости от конфигурации заготовки и се исходного состояния: на «глаз» (Рисунок 9.9) - визуально, линейкой, перекатыванием по плите; «на карандаш» (Рисунок 9.10) - путем вращения выправленного вала в центрах ручного винтового пресса.   Рисунок 9.7 – Правка полосы изогнутой по ребру Рисунок 9.7 – Правка полосы изогнутой по ребру а) б) а – полоса с двойным изгибом б – правка полосы в ручных тисочках Рисунок 9.8 – Правка полосы с винтовым изгибом   Рисунок 9.9 – Контроль правки визуально Рисунок 9.10 – Контроль правки на «карандаш» Гибкой (изгибанием) называется операция, в результате которой заготовка принимает требуемую форму (конфигурацию) и размеры за счет растяжения наружных слоев металла и сжатия внутренних. Во время изгибания все наружные слои материала растягиваются, увеличиваясь в размере, а внутренние - сжимаются, соответственно уменьшаясь в размере. И только слой металла, находящиеся вдоль оси изгибаемой заготовки, сохраняют после изгибания свои первоначальные размеры. Важным при гибке является определение размеров заготовок. При этом все расчеты ведутся относительно нейтральной линии, т.е. тех слоев материала заго- товки, которые при гибке не изменяются в размерах. В случае, если на чертеже детали, которая должна быть получена гибкой, не указан размер заготовок, слесарь должен самостоятельно определить этот размер. Расчет производят, подсчитывая размер детали но средней линии (определяют длину прямолинейных участков, под- считывают длину изогнутых участков и суммируют полученные данные). Общая длина заготовок при гибке с закруглениями подсчитывается по следующей формуле: L = l + l + l + ⋯ + l + πr1α1 + ⋯ . + πrnαn ;   1 2 3 n 180 180 где l1, l2, l3, ln - длина прямолинейных участков заготовки; r1, rn - радиусы соответствующих закруглений; α1, αn – углы загиба. Если при гибке угол изгиба не должен иметь закругления, то длину заготовки определяют по следующей формуле: L = l1 + l2 + l3 + ⋯ + ln + (0,5 … 0,8)Sk где l1, l2, l3, ln - длина прямолинейных участков заготовки; S - толщина материала детали; k - число загибов без закругления. Гибка может выполняться вручную, с применением различных гибочных приспособлений и при помощи специальных гибочных машин. Инструменты, приспособления и материалы, применяемые при гибке В качестве инструментов при гибке листового материала толщиной от 0,5 мм, полосового и пруткового материала толщиной до 6,0 мм применяют стальные слесарные молотки с квадратными и круглыми бойками массой от 500 до 1000 г, молотки с мягкими вставками, деревянные молотки, плоскогубцы и круглогубцы. Выбор инструмента зависит от материала заготовки, размеров ее сечения и конструкции детали, которая должна получиться в результате гибки.  Гибку молотком производят в слесарных плоскопараллельных тисках с использованием оправок (Рисунок 9.11), форма которых должна соответствовать форме изгибаемой детали с учетом деформации металла. Гибку молотком производят в слесарных плоскопараллельных тисках с использованием оправок (Рисунок 9.11), форма которых должна соответствовать форме изгибаемой детали с учетом деформации металла.  а) б) в) а – в – последовательность выполнения операции Рисунок 9.11 – Гибка на оправке   Молотки с мягкими вставками (Рисунок 9.12) и деревянные молотки - киянки применяют для гибки тонколистового материала толщиной до 0,5 мм, заготовок из цветных металлов и предварительно обработанных заготовок. Гибку производят в тисках с применением оправок и накладок (на губки тисков) из мягкого материала. Молотки с мягкими вставками (Рисунок 9.12) и деревянные молотки - киянки применяют для гибки тонколистового материала толщиной до 0,5 мм, заготовок из цветных металлов и предварительно обработанных заготовок. Гибку производят в тисках с применением оправок и накладок (на губки тисков) из мягкого материала.Рисунок 9.12 - Плоскогубцы Рисунок 9.13 - Круглогубцы Плоскогубцы и круглогубцы применяют при гибке профильного проката толщиной менее 0,5 мм и проволоки. Плоскогубцы (Рисунок 9.12) предназначены для захвата и удержания заготовок в процессе гибки. Они имеют прорезь около шарнира. Наличие прорези позволяет производить откусывание проволоки. Круглогубцы (Рисунок 9.13) также обеспечивают захват и удержание заготовки в процессе гибки и, кроме того, позволяют производить гибку проволоки. Ручная гибка в тисках-сложная и трудоемкая операция, поэтому для снижения трудовых затрат и повышения качества ручной гибки используют различные приспособления. Эти приспособления, как правило, предназначены для выполнения узкого круга операций и изготавливаются специально для них. На Рисунке 9.14 показано приспособление для гибки угольника ножовки. Перед началом гибки ролик 2 гибочного приспособления смазывают машинным маслом. Рычаг 1 с гибочным роликом 2 отводят в верхнее положение А. Заготовку вставляют в отверстие, образовавшееся между роликом 2 и оправкой 4. Рычаг 1 перемещают в нижнее положение Б, придавая заготовке 3 заданную форму. |